Mobilya paneli, katı ahşap parçalarının özel, toksik olmayan bir yapıştırıcı ile birbirine yapıştırılmasından oluşan bir yapı malzemesidir. Üretim teknolojisinin 19. yüzyılın sonunda icat edilmesine rağmen, malzeme ancak 20. yüzyılın sonunda gerçek bir popülerlik kazandı.

Kalkan, masif ahşabın aksine 1 ila 5 cm kalınlığında ahşap plakalar şeklinde üretilir ve oldukça karakteristik bir görünüme sahiptir.

Ağacın yapısının korunması, En yeni teknolojiler zamanla çatlamayan veya deforme olmayan, en pürüzsüz ve düzgün yüzeyi elde etmenizi sağlar.

Üretim teknolojisi ve fiyatı

Modern teknolojiler, özellikleri bakımından masif ahşaptan hiçbir şekilde aşağı olmayan bireysel lamellerin maksimum yapışma mukavemetinin elde edilmesini mümkün kılar.

Bitmiş ürünün maliyeti, kalkanı yapmak için kullanılan ahşabın türüne bağlıdır. Mobilya yapımında farklı fiyat kategorilerindeki tahtalar kullanılır.

İçin kaplama işleri, cephe elemanları Kullanılan malzeme en yüksek kalite, düğüm ve kusur olmadan.

Levhanın yüksek mukavemeti ve kalınlığı, malzemenin dekoratif eşyaların, oymalı korkulukların ve ev dekorasyonunun imalatında kullanılmasına olanak tanır.

![]()

İçin arka duvarlar gardırop, şifonyer ve yataklar, uzmanlar maliyeti azaltmak için ortalama kalitede malzeme alabilir.

Bu malzemenin ana avantajları nelerdir?

Tabii ki, her şeyden önce muhteşem dış görünüş ve dayanıklılık. Yatak veya gardırop için lamine tahta seçerken torunlarınızın bile bu mobilyayı kullanacağından emin olabilirsiniz.

Lamine panelin avantajlarından bahsetmişken, alerjisi olan ve reddetmek zorunda kalan kişiler tarafından takdir edilecek çevre dostu ve hipoalerjenitesinden bahsetmek mümkün değildir. bütçe seçenekleri MDF ve suntadan yapılmış mobilyalar.

Aslında kalkanın bundan pek farkı yok. doğal ahşap ancak bu, çok daha fazla maliyete neden olur:

- Dayanıklılık;

- Pratiklik;

- Deformasyon yok;

- Hijyen;

- Harika görünüm;

- Çevre dostu ve hipoalerjenik.

Yatak odaları ve depolama için mobilyalar

Aramızda kim olmayı hayal etmez Çam ormanı, derin bir nefes alarak temiz hava? Lamine levhadan üretilen mobilyalar sadece estetik görünümüyle değil aynı zamanda pozitif enerji taşımasıyla da öne çıkıyor. Ahşap zararlı maddeleri emer, serbest bırakır faydalı özellikler. Bu tür ürünler yatak odası ve çocuk odası için güvenle kullanılabilir. Ahşap Angara çamı ve iyileştirici özellikleriyle bilinen karaçam.

1 ila 5 cm arasındaki kalınlık sayesinde ustalar, sunta ve MDF'de yapılması imkansız olan bu malzemenin ön yüzüne muhteşem oymalar uygulayabilmektedir.

Görünüşe göre, yalnızca deneyimli bir uzman doğal masif ahşabı yapıştırılmış çubuklardan ayırt edebilecektir.

Lamine ahşap levhalardan yapılan kapılar, artan ses yalıtımı ile karakterize edilir ve yüksek mukavemetleri nedeniyle hem iç hem de giriş kapısı olarak kullanılabilir.

Mobilya panellerinin fiyatı belki de bu kapsamı büyük ölçüde sınırlayan tek dezavantajdır. Yapı malzemesi. Ancak öte yandan dayanıklılık ve muhteşem görünüm bu fiyatı haklı çıkararak mobilya panelini oldukça popüler bir yapı malzemesi haline getiriyor.

Bu yapı malzemesinin üretiminin karmaşıklığı nedeniyle, bütçe malzemesi olarak sınıflandırılamaz ve yalnızca gerçek güzellik uzmanları, yapıştırılmış tahtadan yapılmış mobilyaları karşılayabilir.

MOBİLYA LEVHA ÜRETİM TEKNOLOJİSİNİN ÖZELLİKLERİ

(SPbGLTA, St. Petersburg, Rusya Federasyonu)

Makale, mobilya kalkanı üretim teknolojisine ilişkin temel düzenlemelerin yanı sıra, mobilya kalkanının işlenmesi ve yapıştırılmasının kalitesini etkileyen koşullar ve faktörleri de dikkate almaktadır.

Mobilya panosu- Masif ahşaptan yapılmış dolap mobilyaları, merdiven parçaları vb. üretiminde kullanılan ana yarı mamul ürün olarak çevre açısından en çok talep gören üründür. saf malzeme. Ve aynı zamanda üretim süreci, sunta, sunta, MDF gibi panel malzemelerinin üretim teknolojisinin aksine, işçilik, malzeme ve enerji tüketimi ile karakterize edilir.

Çoklu işlem teknolojik süreç malzemenin özellikleri nedeniyle - odun– İşlemenin amacı, kullanılan ekipman ve malzemeler ile nihai ürünün kalitesine ilişkin gereklilikler. Anizotropik özelliklere sahip ahşap, farklı yoğunluklar, yapı, kusurlar, testere tipi teknoloji seçimini önemli ölçüde etkiler. Birkaç üretim süreci şeması vardır, ancak en yaygın ve etkili olanı "İsveç" teknolojisi olarak adlandırılan teknolojidir. Ancak her durumda teknolojiye, modlara ve işleme parametrelerine uygunluk, tüketici ve operasyonel gereksinimleri karşılayan yüksek kaliteli mobilya panelleri elde etmenin garantisidir. Kural olarak, bir mobilya panelindeki lameller, sertleştirici ilavesiyle PVAD bazlı yapıştırıcılar kullanılarak veya teknik özelliklerde belirtilmemişse onsuz pürüzsüz bir füg halinde yapıştırılır. Bu tür bağlayıcılar, mobilya panelleri için gerekli olan ve sıcaklık ve nem deformasyonlarına ve mekanik yüklere dayanabilen, yüksek mukavemetli şeffaf, elastik bir yapışkan dikişe sahiptir. Bu yapıştırıcıların kullanımı ile yapıştırma teknolojisinde HDTV ısıtmanın yoğunlaştırılması veya iletken ısıtma kullanılabilmektedir.

Belirtilmelidir aşağıdaki koşullar yüksek kaliteli bir tahtanın yapıştırılmasının imkansız olduğu teknolojik süreç:

Kereste kurutma kalitesinin nem göstergelerinin tekdüzeliği. Teknolojinin gerektirdiği nihai nem (mobilya panelleri için %8±1,5'tir). Bu tür katı nem sınırları, operasyonel ve teknolojik gereksinimlere göre belirlenir. Alttaki, yapıştırma işlemiyle (bağlayıcıyla yüzeyin ıslanabilirliği, emicilik, tutkalın nüfuz etme yeteneği) ilişkilidir. işleme kalkan (kalibrasyon, taşlama, frezeleme). Aşırı kurutulmuş ahşap, işlenmesinin kalitesini bozar, talaş oluşturur, lifi soyar ve sünekliği düşüktür. İşlenecek kerestenin çok yüksek nemi, levhanın yapıştırılmasında, daha fazla zımparalanmasında ve bitirilmesinde daha da kötü sorunlara yol açar. Planlama sırasında, tüylülük oluşumu nedeniyle lamellerin birleşim yüzeyinin kalitesi yetersizdir. Lamellerin yüksek nemi, sıcak prese maruz kalma süresini, bağlayıcının polimerizasyonunu ve yapışkan dikişin gücünü etkiler. Kerestenin kurutma kalitesinin nem göstergelerinin heterojenliği, özellikle lamellerin kesilmesi sonucu kesitleri boyunca nemdeki farklılıklar, ortalamadan farklı farklı nem seviyelerine sahip çıtaların içeri girmesine neden olur. monte edilmiş panel. Bu, çeşitli deformasyon türlerinin ortaya çıkmasına katkıda bulunur. Lamellerin belirli koşullara maruz kaldığında yapıştırılmış levhada denge nem durumuna ulaşma eğilimi, bunların kurumasına ve şişmesine değişen derecelerde katkıda bulunur. Bu tür işlemler, işleme ve çalıştırma sırasında ya kalkanın bükülmesini ya da uçlarında çatlamayı gerektirir.

Tabii ki, kurutma kalitesinin nem göstergelerinin tekdüzeliği anahtar koşul mobilya panellerinin yüksek düzeyde üretimi için.

Lamellerin geometrisi, yani dikdörtgenlik ve boyutsal kararlılık. Buna basmak için çok önemli durum. Buna uyulmaması durumunda, yapıştırma yüzeyleri arasında uygun temas sağlanmaz ve ekranın tüm uzunluğu boyunca yapışmama oluşur - bu bir kusurdur. Lamellerin geometrisi, ekipman ayarlarının hassasiyeti, işletme personelinin nitelikleri ve kerestenin işlendiği makinelerin teknik donanımı ile sağlanabilmektedir. Modern ekipman bu gereksinimin karşılanmasını mümkün kılar, ancak her zaman değil. Yarı erimiş planyalama, planyalama tamburlarındaki bıçakların tablalara (planyalama tabanları) dik olarak konumlandırılması durumunda geometriyi ve kelepçelerin ve besleme silindirlerinin çalışmasının hassasiyetini garanti eder. Kullanma İsveç teknolojisi, yani kerestenin aynı anda lamel halinde kesilmesiyle planlanması, testere konumuyla birlikte testere mili tablalara dik olduğundan, işlenen kenarların en doğru dikliğini sağlar. Testere milinin dört taraflı makinenin tablalarına göre doğru konumlandırılması ve kelepçelerin ayarlanması, kenarları kesinlikle dik olan bir lamel elde etmeyi mümkün kılacaktır.

Yapıştırılacak yüzeylere uygulanan bağlayıcı miktarı (tutkal tüketimi). Tutkal tüketimi tedarikçi firma tarafından düzenlenir ancak yapıştırma koşulları, viskozite, ahşap türü, nem, uygulama ekipmanı vb. ile belirlenir. Ortalama olarak tüketim 120-150 g/m2'dir. m) Bağlayıcının yetersiz uygulanması, yapışkan dikişin düşük mukavemetine ve bunun sonucunda levhanın yapışmasına neden olur. Tüketim çok yüksek - hem preslemeden önce hem de yapıştırma işlemi sırasında tutma süresini artırmak gerekiyor, önde gelen ekipmanın verimliliği keskin bir şekilde düşüyor. Tutkal uygulama teknolojisinde rulo yönteminin kullanılması uygundur. Üst basınç ayarlanabilir, alt kısım derinliği ve genişliği belirli boyutlara sahip oluklarla olukludur. Lamel üzerine uygulandığında tutkal yüzeye kesintisiz, eşit şeritler halinde yerleştirilmelidir.

Basınca basın. Yapıştırmanın ayrılmaz bir koşulu, basınç uygulamadan yapıştırılan yüzeyler arasında uygun temasın sağlanması mümkün değildir. Kalkandaki lamellerin deformasyonunu önlemek için basıncın yüksek olmasına gerek yoktur. Presleme basıncını değerlendirme kriteri, levhanın uçları boyunca ve yüzeyi üzerine salınan az miktarda tutkaldır.

Yukarıda sıralanan koşullar gereklidir; bunlara uyulmaması işletme için ciddi ekonomik sorunlar doğurur. Kusurların yüzdesi artar, tüketiciden gelen nihai üründe değil, ilk işlemlerde takip edilmesi iyidir.

Mobilya panellerinin imalat teknolojisinde temel koşulların yanı sıra belirtilmesi gereken bir takım özellikler de bulunmaktadır.

İlk olarak, malzemenin teknolojik olarak maruz kalma süresi. Rendelenmiş bir şeridin uzun süre, bir günden fazla serbest bırakılmaması gerektiği, yani planlanmış olan her şeyin birbirine yapıştırılması gerektiği yönünde bir görüş vardır. Bunun nedeni yapışkan yüzeyin aktivite kaybı, yani oksidasyonu ve ahşap gözeneklerinin kapanmasıdır. Daha fazla işlemeden önce yapıştırıldıktan sonra levhanın kürlenmesi. Alman uzmanlar, yapıştırılmış kalkanın en az 4 saat, bazıları ise en az 6 saat saklanması gerektiğine inanıyor. Her durumda, yapıştırma işlemi sırasında ortaya çıkan sıcaklık ve nem streslerinin hafifletilmesini sağlamak için levhaların özellikle sıcak preslemeden sonra kürlenmesi gerekir.

İkincisi, presleme sıcaklığı. Sıcaklık sürecin yoğunlaşmasıdır, çünkü çeşitli ırklar düzenlenmesi gerekir. İçin iğne yapraklı türler Presleme sıcaklığı 75 – 80 °C’yi geçmemelidir. Kerestenin kurutulması, reçine kristalleşmeden gerçekleştirildiyse, yüksek presleme sıcaklığı, reçinenin levha yüzeyine salınmasını teşvik eder ve bu, daha fazla zımparalama üzerinde yetersiz bir etkiye sahiptir (aşındırıcı, ahşap tozuyla hızla tıkanır). reçine ile), taşlama yüzeyi dalgalı hale gelir ve bazı durumlarda yanar. Sonuç olarak ağaç kesme türlerinden biri olan taşlama işlemi değil, ahşabın sürtünmesi meydana gelir. Bu nedenle böyle bir kalkanın bitirilmesi boya ve vernik malzemeleri sorunlu olacaktır. Sert ağaçlarda, özellikle meşede, yüksek sıcaklıklara gerek yoktur. Meşenin temel yoğunluğu çamınkinden önemli ölçüde daha yüksektir ve buna bağlı olarak ısı iletkenlik katsayısı daha yüksektir. Sıcaklığa ek olarak, bağlayıcının polimerizasyonu levhaların sıcak preste kalma süresinden de etkilenir. İğne yapraklı türler için, pres plakalarının yüzeyinde 75 - 80 ° C sıcaklıkta tutma süresinin her santimetre levha kalınlığı için en az 1,5 - 2 dakika olduğuna inanılmaktadır. Sertağaçlar için bu değerlerin türe, başlangıçtaki nem içeriğine ve diğer faktörlere bağlı olarak ayarlanması gerekir. Özellikle meşe mobilya panelleri için, tanen renklendirici maddeler açığa çıktığı ve bağlayıcı ile etkileşime girdiğinde koyu renkli bir yapışkan dikiş oluştuğu için maruz kalma uzun olmamalıdır ve yüksek sıcaklıklarda da olmamalıdır.

Üçüncüsü, bir kalkan inşa ederken, özellikle meşe malzemeler için radyal, teğetsel ve karışık kesimlerin yanı sıra, bitişik lamellerdeki yıllık katmanların doğru yönlendirilme koşulunun da karşılanması gerekir. Bir panelde farklı kesimlerdeki çıtalara izin verilmemeli, kesin bir sıralama yapılmalıdır. Ahşabın kalitesiz kurutulduğu bir yerde bu şartlara uyulmaması, bu tür panellerin çalışması sırasında ciddi sonuçlar doğurur. Kalkanlar belirli koşullara maruz kaldığında radyal ve teğetsel yönlerde çeşitli büzülmeler (şişmeler), ciddi deformasyonlara ve bütünlük kaybına neden olabilir.

Bu çalışmanın sonucunda aşağıdakilere dikkat edilmelidir: Mobilya panelleri üretme teknolojisinin listelenen tüm özellikleri, büyük bir sorunun yalnızca küçük bir kısmıdır. İncelenen sorunun özgüllüğünde ve özgünlüğünde yatan cevaplar, çünkü az sayıda mobilya paneli üreticisi teknolojisine gereken önemi veriyor, kesim sırasında faydalı verimi artırıyor, kaliteyi artırıyor, akılcı kullanım ahşap - yaşayan doğanın bir ürünü olarak.

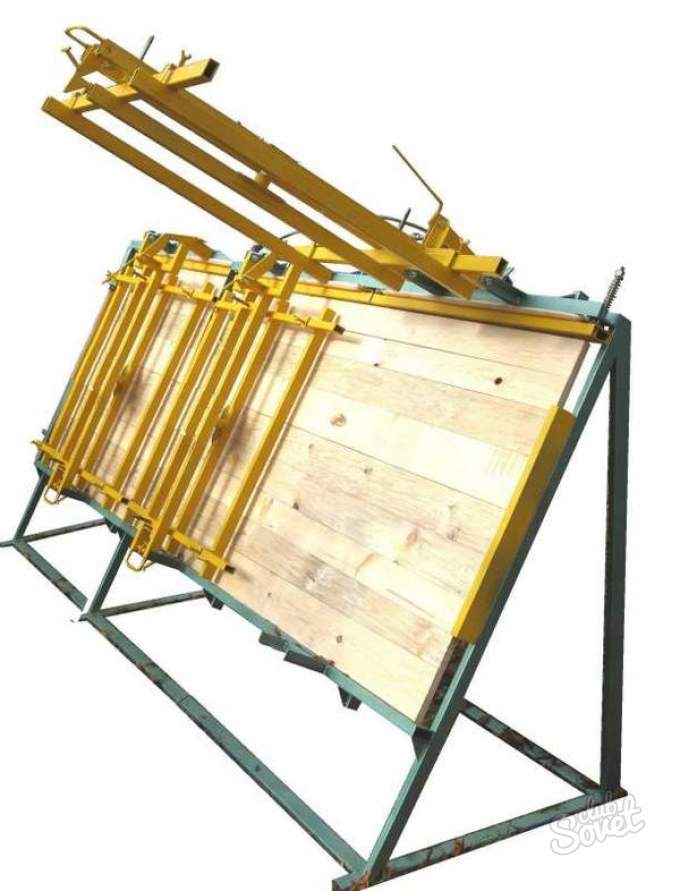

Yeni başlayan mobilya üreticileri bazen mobilya panellerinin nereden satın alınacağı sorunuyla karşı karşıya kalır. Fabrika örnekleri her zaman amaçlanan tasarıma uygun değildir, ancak boşluklar bağımsız olarak yapılabilir.

Panel yapmak için özel ekipmana ihtiyacınız olacak: planya makinesi, taşlama makineleri (bant ve yüzey taşlama makineleri). Aynı türden işler için düğümsüz, kurutulmuş, minimum bükülme ile tahtaları seçin. En iyi seçenek– bir kütük satın alın ve onu parçalara ayırın gerekli boyutlar. Kesme açısı 90 derecedir. Kalkan yapımı için çam, meşe ve huş ağacı uygundur.

![]()

![]()

Ahşap paneller çok pratiktir - deforme olmazlar, hafif büzülmeye sahiptirler ve ağacın yapısı zarar görmez, bu nedenle kereste üretimine yapılan yatırımlar hızla karşılığını verir.

Talimatlar

Yapıştırmak için kullanın panolar kesiti 50 milimetreden fazla olmayan ve 180 milimetreden geniş olmayan. Büyük odun alırsanız kuruduğunda eğrilecektir. Bu, yapışkan dikişlerin tahrip olmasına yol açacaktır. Çalışırken yalnızca nem içeriği yüzde ondan fazla olmayan kuru malzeme kullanın.

Kırparak başlayın panolar. Kaldırılan katmanın derinliği en az üç milimetre olmalıdır. Bu durumda yapışkan dikiş ince olacaktır. Yapıştırılacak parçaları seçerken liflerin yönünü ve yıllık katmanları göz önünde bulundurun.

Ekleme için kullanın panolar yapıştırıcı bileşimler termoaktif reçineler esas alınarak yapılmıştır. Ahşabın rengini yapıştırıcıya uyacak şekilde hacimce yüzde sekiz ila on oranında mineral pigmentler ekleyin. Yapıştırma dikişleri daha az fark edilir hale gelecektir.

Yapıştırılacak levhaların her iki tarafına da yapıştırıcı sürün. Yağlama tutkal karışımı yalnızca bir yüzey diğerinin parçalarının eşit şekilde ıslanmasını sağlamayacaktır. Bu, lekelerin kapanmamasına ve ürünün dayanıklılığının azalmasına neden olacaktır. Kalın bir katmanın da hiçbir etkisi olmayacaktır. Bastırıldığında bu, ekstrüzyona ve çıkarılması için zaman kaybına neden olur.

Ahşabı tutkalla kapladıktan sonra, yapışkan kütle üreticisinin belirttiği süreyi bekleyin. Bu dönemde konsantrasyon artar ve nem buharlaşır. Bu özellikle sıvı karışım bileşimleri için önemlidir ve Yüksek sıcaklık odada . Soğuk bir odada hemen yapıştırabilirsiniz. İçeri girmesine izin verme çalışma alanı taslaklar ve toz.

Reklam oluşturmak için harcanan zamanın ve paranın boşa gitmemesi için kalabalık yerlere yerleştirilir. Satış verimliliğini artırmak için post-up lokasyonları hedef alıcı veya müşterilerin varlığı açısından analiz edilir.

Sunta mobilyaların restore edilmesi ihtiyacı oldukça sık ortaya çıkmaktadır. Bu görev, marangozluk işi konusunda çok belirsiz bir anlayışa sahip olan bir kişi tarafından bile yapılabilir. Modern malzemeler Kenar bandı da dahil olmak üzere, süreci önemli ölçüde hızlandırır ve basitleştirir. Kenar bandı uçları işlemek için kullanılır. Reçine ile emprenye edilmiş kağıttan yapılmıştır.

İhtiyacın olacak

- - restore etmek istediğiniz mobilyalar;

- - kenar bandı;

- - zımpara kağıdı;

- - cetvel;

- - bıçak;

- - aşındırıcı sünger;

- - ütü;

- - yuvarlak metal çubuk;

- - gereksiz tahta.

Talimatlar

Kaplayacağınız tahtanın kalınlığını ölçün. İÇİNDE inşaat mağazaları Kenar bandı 1,8 ila 4,5 cm arasında farklı genişliklerde satılmaktadır. Tezgahınızın veya dolap kapınızın ucundan biraz daha geniş olanı istiyorsunuz. Kenar bandının renk yelpazesi çok çeşitli olup, her zaman kendi zevkinize ve iç mekanınızın özelliklerine göre seçebilirsiniz.

Restorasyondan önce parçanın sıraya konulması gerekir. Özellikle uçlarını kenar bandıyla kapatmadan önce üzerlerindeki tüm kirleri temizleyin. Göze çarpan yüzey kusurlarından kurtulmak da daha iyidir. Uç mümkün olduğu kadar pürüzsüz olmalıdır, bu nedenle zımparalayın bu durumda zarar vermez.

Kenar şeridini hangi uçtan yapıştırmaya başlayacağınızı belirleyin kaset. Mükemmel bir şekilde yerleştirilmiş bağlantılar bile herkes tarafından görülmemelidir, bu nedenle yapıştırmaya en az fark edilen uçtan başlamak daha iyidir. Örneğin bu, tezgahın duvara bastırılan kısmı veya kapının alt kısmı olabilir.

Eklemler bandın kendisinde de olabilir. Bireysel parçalar bir rulo halinde birleştirildiğinde elde edilirler. Kenar bandının üzerine bir kaplama uygulamayı planlamıyorsanız bu önemli değildir. Bu durumda kes kaset yine de yapabilirsin. Kaplama yapılması amaçlanıyorsa, şeritleri, uzunlukları derzler arasındaki mesafeden az olacak şekilde işaretleyin.

Tükenmez kalemİstenilen boyuttaki şeritleri kenar bandı üzerinde işaretlemek için metal bir cetvel kullanın. İlk önce kesinlikle ucun uzunluğu ve genişliği boyunca bir şerit çizebilir ve ardından uzun kenarlarda yaklaşık 1,5-2 mm, kısa kenarlarda 1-1,5 mm'lik paylar ekleyebilirsiniz.

Şeridi makasla kesin veya Keskin bıçak. Bu durumda metal bir cetvel de kullanışlı olacaktır, kesim daha eşit olacaktır.

Ütüyü açın ve normalde pamuklu çamaşırları ütülediğiniz sıcaklığa kadar ısıtın. Uç yüksekliğini ikiye bölün. Parçanın tüm çevresine bir merkez çizgisi çizin. Kenar kaset ayrıca tüm uzunluk boyunca orta çizgiyle iki eşit parçaya bölün.

Uçları yuvarlatılmış köşelerle işlemeye başlayın. Kenar uygulayın kaset uçtaki ve banttaki orta çizgiler çakışacak şekilde bu açılardan birine ayarlayın. Kenarını ütüleyin orta çizgiütüyü sıkıca bastırarak parçanın üst veya alt yüzeyine. Daha sonra diğer yarısını da aynı şekilde ütüleyin. Sıcaklığın etkisi altında yapışkan tabaka erir ve bant ürüne sıkıca tutturulur. Düz olmayan yüzeyleri yuvarlak bir metal çubukla dikkatlice düzeltin.

Mobilya paneli belirli bir türdür ahşap malzemeler Standart rendelenmiş ahşap blokların yapıştırılmasıyla oluşturulmuştur. Oluşturmak için etkili bir şekilde kullanılır çeşitli türler aksesuarlar ve kaplamalar. Evde kendi ellerinizle bir mobilya paneli yapmak hiç de zor değil, bu nedenle bu çalışmaya erişilebilir kendini idam etme her insan. Ortaya çıkan yapılar doğal ve çevre dostudur ve aynı zamanda sunta veya MDF'den çok daha çekicidir.

Malzemelerin seçimi ve hazırlanması

Evde kendi ellerinizle bir mobilya paneli oluşturmak, farklı ahşap türlerinin kullanılmasını içerir. Bunun için çoğu zaman huş ağacı veya meşe, kayın veya titrek kavağın yanı sıra karaçam ve çeşitli kozalaklı ağaçlar kullanılır.

Her ahşap türünün kendine has özellikleri vardır, bu nedenle daha önce kesin seçim Ortaya çıkan sözleşmenin kullanılacağı çalışma koşullarının önceden belirlenmesi tavsiye edilir.

Mobilya panelleri çoğunlukla çeşitli mobilya ve kapılar oluşturmak için kullanılır. Belirli bir iç stresin varlığı ile ayırt edilirler, bu nedenle çalışma sırasında yapının bütünlüğüne zarar vermemek için dikkatli olmanız gerekir. Yanlış çalışma, bitmiş ürünün deformasyonuna yol açabilir.

Mobilya panellerinin ana avantajları şunlardır:

- doğal içeriklerin ve yüksek kaliteli yapıştırıcıların kullanımı nedeniyle çevre dostu;

- ortaya çıkan mobilyaların ve diğer yapıların zarif görünümü, ancak bu yalnızca panellerin uygun şekilde işlenmesiyle mümkündür;

- ahşabın homojen bir yapıya sahip olması nedeniyle yüksek pratiklik, kırılmış veya çekici olmayan unsurları geri yüklemenize olanak tanır;

- mobilya panelleri yapmak inanılmaz derecede basit bir iştir ve bu sürece az miktarda para harcanır;

- panellerden yapılmış mobilyalar dayanıklı ve çekicidir;

- ürünlerde herhangi bir çatlak veya başka bir deformasyon yoktur ve önemli ölçüde çekme yaşanmaz.

Yüksek kaliteli bir kalkan elde etmedeki ana faktör, bu amaçlara yönelik yetkin malzeme seçimidir. Tipik olarak mobilya panelleri 2 cm kalınlığındadır, bu nedenle başlangıçta boşluklar hazırlanır optimum boyut, aynı zamanda sahip olduğu gerekli kalınlık. Levhaların mutlaka rendelenip zımparalanması gerekeceğinden yedek olarak satın alınmalı, yani kalınlıkları 2,5 cm olmalıdır.

Bir malzeme seçerken ahşabın türüne ve tahtaların kalitesine odaklanmalısınız. Ahşap düzensiz veya çarpık olmamalıdır. Yüksek kalitede olmalı, uygun şekilde kurutulmuş olmalı ve çürük alanlardan tamamen arındırılmış olmalıdır. Bu nedenle satın almadan önce panoları dikkatlice incelemelisiniz. Ek olarak, materyale eşlik eden belgeler ayrıntılı olarak incelenmiştir.

gerekli araçlar

Kendin yap mobilya panelinin yapıştırılması standart aletler kullanılarak yapılır. Genellikle çok sayıda ev işini kendi başına yapmayı tercih eden her erkeğin kullanımına açıktır. Bu nedenle yalnızca unsurlar hazırlanır:

- ahşabın optimum şekilde hazırlanmasını sağlayan planya makinesi;

- bireysel ahşap blokları birleştirmek ve yapıştırmak için bir alet;

- bant tipi zımpara;

- gerçekten eşit paneller elde etmenizi sağlayan inşaat seviyesi;

- kaba zımpara kağıdı;

- düz zımpara.

Bu aletler kalkan yapmak için yeterli olacak, dolayısıyla artık pahalı cihazlara ihtiyaç kalmayacak.

Üretim kuralları

Aletler planlanan çalışmaya tamamen hazır olur olmaz asıl üretim prosedürü başlar. Mobilya paneli nasıl yapılır? Bu süreç çok karmaşık sayılmaz, ancak ortadan kaldırmak için olası hatalar veya sorunlar varsa, doğru talimatları önceden incelemeniz önerilir. Bunu yapmak için aşağıdaki adımları izleyin:

- aslında ahşap panolar sahip ayrı çubuklar halinde kesilir dogru beden ve kesinlikle dik açılarda olacak şekilde kesimler yapmak önemlidir;

- Herhangi bir düzensizlik veya başka kusurların varlığına izin verilmez, çünkü bu durumda mobilya panelini birbirine düzgün şekilde yapıştırmak mümkün olmayacaktır;

- küçük bozulmalar tespit edilirse, bunlar geleneksel bir planya ile giderilebilir;

- Üretimde önemli bir nokta, elde edilen boşlukların birleşimidir, çünkü bunların doku ve renkte olduğu kadar diğer önemli parametrelerde de aynı olması gerekir;

- Elemanlar seçildikten sonra, yapıştırma işlemi sırasında doğru konumlarında herhangi bir zorluk yaşanmaması için işaretlenirler.

Sürecin tüm aşamalarının ana nüanslar dikkate alınarak tamamlandığından emin olmak için eğitim videosunu önceden izlemeniz önerilir.

Bar yapmak

![]()

Makineyle işliyoruz

Her bloğu işaretliyoruz

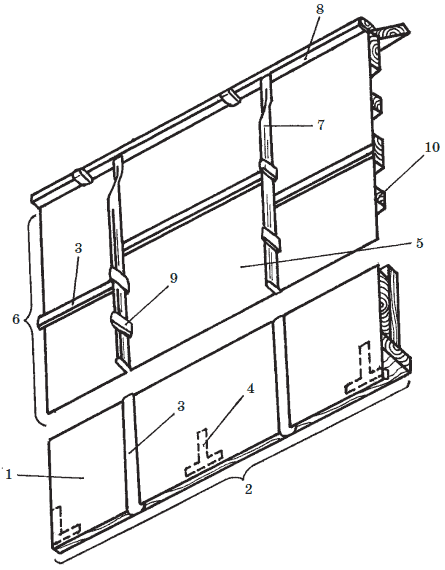

Eleman yapıştırma teknolojisi

Tüm çubuklar hazırlandıktan sonra doğrudan yapıştırmaya başlayabilirsiniz, bu da yüksek kaliteli bir koruma sağlayacaktır. Bu prosedür aynı zamanda birbirini takip eden aşamalara da ayrılmıştır:

- çubukların birbirine yapıştırılmasını mümkün kılan bir cihaz seçilir ve eşit olmalıdır ve bunun için genellikle normal bir sunta levha kullanılır;

- şeritler tabakanın kenarları boyunca sabitlenir ve bunların yüksekliği hazırlanan çubukların parametrelerine bağlıdır;

- bu çıtaların arasına çubuklar döşenir ve birbirlerine sıkıca oturmalı ve bunlardan çekici bir desen oluşturulmalıdır;

- çatlaklar varsa standart bir birleştirici ile kolayca giderilebilir;

- daha sonra çubuklar kullanıldıkları birbirine yapıştırılır farklı şekiller ahşap için tasarlanmış tutkal, ancak PVA tutkalının kullanılması optimal kabul edilir;

- çubuklardan oluşan tüm yüzey tamamen tutkalla yayılır ve ürünün yüzeye eşit şekilde dağıtılması önemlidir;

- yağlanan elemanlar birbirine sıkıca bastırılır;

- sunta levhaya sabitlenmiş çıtaların üzerine bu tür iki tahta daha döşenir, daha sonra bu elemanlar kendinden kılavuzlu vidalarla bağlanır ve bu, ortaya çıkan kalkanın bükülmesini önlemek için gereklidir;

- ortaya çıkan boşluk yaklaşık bir saat bırakılır, ardından kalkan serbest bırakılır ve bir gün bekletilir.

Böylece, bir mobilya paneli elde etmek için elemanların nasıl yapıştırılacağını anladıktan sonra, bu işlem önemli bir çaba gerektirmeyecektir. Prosedür kendi başınıza kolayca gerçekleştirilir ve sonuç, çok sayıda mobilya, kapı ve hatta tam teşekküllü kaplamalar oluşturmak için etkili bir şekilde kullanılan, yalnızca yüksek mukavemetle değil, aynı zamanda güvenilirlik ve çekici görünümle de karakterize edilen yapılardır.

Çıtaların sabitlenmesi

Çubukları yerleştirin

İki tahta daha koyuyoruz

Kurumaya bırakın

Son işlem

Kalkanlar sadece güçlü ve dayanıklı değil aynı zamanda oldukça çekici olacak şekilde yapılmıştır. Bu amaçla bazı hususlara dikkat edilmektedir. bitirme aşamalarıözel işlemlerden oluşmaktadır. Bunu yapmak için şu adımları izleyin:

- bir ön öğütme işlemi gerçekleştirilir. Bu amaçlar için standart bir bant kullanılması tavsiye edilir. öğütücü. Özel bir tane eklemeniz gerekiyor zımpara kağıdı ve ilk işlem yapıldığı için büyük kesirlere sahip olması gerekir. Kalkan oluşturma işleminden sonra yüzeyde kalan büyük kusurları ve farklılıkları ortadan kaldırmanıza olanak sağlar. Dikkatli davranmalı, aynı zamanda tutarlı ve eşit hatlarda süreci yürütmelisiniz;

- ikincil işleme - düz kullanımını içerir taşlama makinesi. Ahşap mobilya panelinin yüzeyinde mevcut olan en ufak farklılıkların, düzensizliklerin ve diğer kusurların giderilmesini sağlar. Ayrıca bu işlem sayesinde tüyler yüzeyden uzaklaştırılır. Tabanın önceden ıslatılması tavsiye edilir küçük bir miktar su ve öğütme ancak yapı tamamen kuruduktan sonra başlamalıdır.

Yetkin bir şekilde uygulanan işlemden sonra, elde edilen panelleri çeşitli masa veya raflar, komodinler ve diğer mobilyalar oluşturmak için kullanmak mümkündür. Yüksek mukavemete, güvenilirliğe ve dayanıklılığa sahip kapılar veya kaplamalar oluşturmak için kullanılabilirler.

Bu nedenle mobilya panelleri oldukça popüler ve talep gören tasarımlar. Çok sayıda iç mekan öğesi oluşturmak için kullanılırlar. Dilerseniz, zamanınız ve imkanınız varsa, bu tür kalkanları kendi ellerinizle yapabilirsiniz. Bu amaçla kullanılırlar farklı malzemeler, sundu farklı çeşitler odun Özel işlemlerden geçirilir ve daha sonra birbirine yapıştırılır. özel teknoloji. Bu, çeşitli amaçlarla kullanılabilecek gerçekten yüksek kaliteli, dayanıklı ve çekici bir kalkan sağlar. Yüksek mukavemet ve güvenilirlik kazandırmak için yapı oluşturma işleminden sonra gerçekleştirilen özel işlemleri unutmamalıyız.

Birincil işleme

İkincil

Video

Videoda bir mobilya panelinin kendiniz nasıl yapıştırılacağı gösterilmektedir.