15.10.2015

Spájkovacia maska (Solder Resist alebo Solder Mask) je povinný tepelne odolný ochranný povlak pre vodivý vzor dosiek plošných spojov. Účel: ochrana jednotlivých oblastí PP pred nepriaznivými účinkami taviva a spájky, ako aj vplyvom vlhkého prostredia a mechanického namáhania.

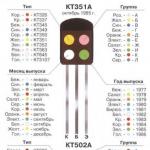

Typová odroda

Funkcie aplikácie

Spájkovacia maska sa aplikuje buď na jednu () alebo obe strany dosky plošných spojov. Je potrebné izolovať kontaktné plochy (pre výstup mikroobvodu atď.) Od vodivých prvkov - vodičov alebo otvorov prechodového typu. Výsledkom je zníženie náročnosti práce/času spájkovania.

Ak je potrebné izolovať susedné kontaktné plochy, použije sa metóda výrezu (vytvorenie oblasti nepokrytej vrstvou spájkovacej masky). V tomto prípade by veľkosť výrezov mala byť o 100-150 mikrónov väčšia ako celková veľkosť kontaktnej plochy. Vzdialenosť od jedného okraja spájkovacej masky k druhému okraju kontaktnej plochy by mala byť v rozmedzí 50-75 mikrónov. Minimálna šírka prepojky - plocha medzi 2 susednými kontaktnými plochami - je 75 mikrónov.

Farbu – červená, biela, zelená, modrá, čierna, žltá alebo super biela – si vyberie zákazník. V LED priemysle sa používa super biela/biela farba spájkovacej masky, v iných oblastiach je najobľúbenejšia zelená. Je potrebné vziať do úvahy, že konečnú sýtosť farieb PP nevytvára základný materiál, ale náter masky.

Proces vytvárania ochrannej vrstvy

Maska sa nanáša cez šablónu vo forme sieťky (veľkosť jednej bunky je 150 mikrónov). Hrúbka mokrej vrstvy: 30-35 mikrónov. Potom sa produkt vysuší. Teplota v sušiacej komore: nie viac ako 75˚. Vysušené polotovary sa posielajú do fázy fotolitografie - kombinovania fotografických masiek masiek s produktmi - a vysokovýkonnej UV expozície. Poslednou fázou je vývoj polotovarov v roztoku (teplota látky 32-34˚).

Obmedzenia

- Pri vytváraní tenkého mostíka (menej ako 75 mikrónov) sa môže pri inštalácii poškodiť a narušiť potrebnú priľnavosť k povrchu DPS. Výsledkom je strata spájkovateľnosti poškodených kontaktných plôch.

- Nemožnosť aplikovať masku na koncové kontakty konektora/testovacie body.

- Pri vytváraní ochrannej vrstvy na doskách plošných spojov s rozstupom vývodov väčším ako 1,25 mm môže spájkovacia maska zasiahnuť kontaktné plochy iba na jednej strane a nie viac ako 50 mikrónov. A s rozstupom menším ako 1,25 mm - nie viac ako 25 mikrónov.

- Všetky priechody, ktoré sú predmetom následného náteru spájkovacej masky, musia byť zakryté (spevnené).

- Možné chyby: prítomnosť oblastí bez ochrannej masky - menej ako 0,2 mm 2 na 1 vodič a menej ako 2 mm 2 na polygónových oblastiach; prítomnosť malých oddelení (do 0,25 mm); vzhľad dlhých tunelových dutín.

Výhody použitia spájkovacej masky

- Vysoká chemická odolnosť . Maska chráni pred agresívnym prostredím a oxidáciou medených vodičov.

- Významné ukazovatele fyzická stabilita . Nechýba ochrana proti poškriabaniu a mechanickému poškodeniu.

Spájkovacia maska alebo „zelená látka“, ako sa predtým nazývala, chráni dosku plošných spojov počas spájkovania tým, že zakrýva vodiče, zabraňuje skratom medzi podložkami a chráni laminát zo sklenených vlákien pred prehriatím počas inštalácie. Predtým to bolo možné urobiť len zeleným. Teraz je k dispozícii veľa farieb. Akú farbu si vybrať? A je rozdiel, aká farba masky sa zvolí?

Príklady zo života

Máme zákazníka, ktorý si ku každému typu plošného spoja objedná vlastnú farbu spájkovacej masky. Všetko to začalo odtieňmi modrej, červenej, fialovej, potom bola čierna, biela, teraz fialová, tyrkysová, bordová...

Je tu ďalší zákazník – obrovský podnik s mnohými oddeleniami. Každé oddelenie si vyberie svoju vlastnú farbu masky. Podľa môjho názoru dokonca každý vývojár v tomto podniku preferuje svoj vlastný odtieň. Je to dobré alebo zlé?

Podľa môjho názoru to nie je len zlé - je to katastrofa pre podnik. A preto.

1. Problémy s prichádzajúcou kontrolou

Ak zariadenie vykonáva vstupnú vizuálnu kontrolu dosiek plošných spojov, rozdiely vo farbe masky môžu viesť k výraznému zvýšeniu únavy personálu. Po prvé, jasné farby, ako je červená alebo biela, sú pre oči výrazne únavnejšie. Po druhé, so zmenou farby sa mení aj sýtosť masky, čo znamená, že môže byť ťažšie rozlíšiť vodiče pod nimi a kontrolovať ich kvalitu. . Po tretie, oko zvyknuté na identifikáciu defektov pod maskou jednej farby ich pri zmene farieb nedokáže nájsť rovnako kvalitne.

2. Problémy s inštaláciou a výstupnou kontrolou

Ešte väčšie ťažkosti začínajú pri záverečnej vizuálnej kontrole po inštalácii. Najmä ak je maska čierna alebo biela. Kontrola prítomnosti komponentov sa mení na skutočnú bolesť. Pri použití malých komponentov ako 0402 je možné niekoľkokrát predĺžiť kontrolu kvality ich inštalácie proti tmavej alebo čiernej maske.

3. Problémy s kvalitou PCB

Štandardná farba masky je zelená. Podľa toho má každý závod na výrobu dosiek plošných spojov zásobu masiek tejto farby na sklade. No akonáhle sa hry začnú s výberom farby a odtieňa masky („Chcel by som červenú, prosím, ale nie vyblednutú, ale žiarivejšiu...“), výrobca je nútený vybrať správnu masku buď z vlastnej zásob alebo od dodávateľa materiálov. A môže sa stať, že riedenie, aplikácia alebo režim vytvrdzovania tejto masky je mierne odlišný od štandardného. A tu je možná strata kvality povlaku masky. Takže pri veľkých dávkach musíte opatrne meniť farbu masky, najskôr vyskúšajte vzorky.

4. Problémy so vzhľadom dosiek plošných spojov

Dôrazne neodporúčam používať bielu masku. Po inštalácii do rúry získa „žltkastý“ odtieň.

Neodporúčam používať červenú masku. Rozdiel v odtieňoch je príliš viditeľný a pri opakovaní môžete skončiť s odtieňom, ktorý sa v žiadnom prípade nezhoduje s doskami predchádzajúceho uvedenia.

Čierne a modré dosky vyzerajú dobre, ale ako som už povedal, sú oveľa náročnejšie a dlhšie sa ovládajú vizuálne.

Matné a lesklé

Lesklá maska je pohodlnejšia a škrabance sú menej viditeľné. Dosky s lesklou maskou vyzerajú elegantnejšie.

Technológia PCB štandardne vytvára zelenú lesklú masku.

V niektorých situáciách je potrebné použiť špeciálne farby (napríklad matná čierna sa používa v semaforoch na zníženie oslnenia a biela na zvýšenie svetelného výkonu v iluminátoroch). V takýchto situáciách je výber neštandardnej farby alebo matného / lesklého povrchu celkom opodstatnený.

Kvalita akéhokoľvek domáceho elektronického zariadenia veľmi závisí od toho, ako dobre je vyrobené

bol vyrobený (áno, je to užitočná fráza, už je to jasné! No, áno... Ale musím z nejakého dôvodu

začať?).

Veľkú úlohu v tom zohráva doska plošných spojov (pokiaľ nemáte veľmi jednoduchý dizajn, ktorý

môže a

vykonať volumetrickú inštaláciu). Čím je zariadenie zložitejšie, tým zložitejší je dizajn dosky plošných spojov a tým viac

lepšia kvalita

musí byť vyrobený. O jednom zo spôsobov DIY výroba PCB reč

a pôjde to.

Predslov

Všetky materiály použité v tomto článku je možné zakúpiť v našom obchode

Spôsobov je viacero výroba dosky plošných spojov doma. Na úplnom začiatku (to bolo ešte v čase, keď som študoval na elektrotechnike na škole) som lakoval cestičky lakom na nechty (výsledkom boli veľmi brutálne plošné spoje), potom som skúsil vodeodolný fix (ešte lepší). Ale až keď som to zvládla technológia laserového žehlenia(LUT) (a to sa stalo relatívne nedávno) Konečne sa mi podarilo získať kvalitu dosiek, ktorá lahodila oku. Elektronické remeslá predsa robím čisto kvôli samotnému procesu. No, toto je môj koníček. Aký má zmysel niečo spájkovať na strašidelnej doske plošných spojov? Ale po pár rokoch mi táto technológia prestala vyhovovať. Hoci LUT má mnoho výhod:

- rýchlosť (ak som mal tlačiareň, od tlače po začiatok spájkovania som bol schopný dosiahnuť cca 10 minút);

- jednoduchosť (aj keď za túto jednoduchosť budete musieť zaplatiť tuctom neúspešných záberov hneď na začiatku používania tejto technológie. To znamená, že sa musíte „zlepšiť.“)

- dobrá opakovateľnosť. (Podarilo sa mi asi 90% všetkých pokusov. Prvú desiatku som do štatistík nezahrnul!).

Pomocou technológie laserového železa bolo dokonca možné aplikovať nápisy, čo sa mi v niektorých prípadoch podarilo.

Ale LUT poskytla presnosť nie väčšiu ako 0,3 mm. Toto je praktický strop. Skúšal som spraviť tenšie trate a vyšlo to, aj keď sa zároveň výrazne zvýšilo percento defektov. Vo všeobecnosti som už vytiahol predslov k článku, takže prejdime k samotnej spájkovacej maske.

Čo je to spájkovacia maska?

FSR8000- dvojzložkové zloženie citlivé na ultrafialové žiarenie. Má tri štáty.

1. "Surový stav". Po zmiešaní oboch zložiek. V tejto forme sa môže zmyť buď acetónom alebo roztokom sódy.

2) "zocelený stav".

2a) Nevystavené ultrafialovému svetlu. Rozpúšťa sa acetónom a roztokom sódy.

2b) Po vystavení ultrafialovému svetlu sa maska stáva odolnou voči roztoku sódy, ale stále sa dá zmyť acetónom.

3) "Upečený stav". Získava sa po zahriatí na 160 stupňov, po ktorom nasleduje niekoľko desiatok minút expozície. Nie je rozpustný v acetóne a má veľkú mechanickú odolnosť.

Zjednodušene povedané: maska je ochranná vrstva, ktorú možno často vidieť na doskách plošných spojov vyrobených v továrni. Veľmi často zelená. Tento článok bude diskutovať o neštandardnom použití tejto masky ako fotorezistu.

Na to je potrebné použiť prvé dva stavy, t.j. Pomocou osvetlenia a následného vyvolania získajte vzor vodičov na DPS. A po leptaní tento vzor zmyte acetónom.

Potom môže byť maska použitá na zamýšľaný účel, pokrývajúca oblasť celej dosky maskou, s výnimkou kontaktných podložiek určených na utesnenie častí. Potom preneste masku do tretieho stavu. A teraz o tom istom, ale podrobne a s fotografiami.

Zoznam toho, čo je potrebné pre proces výroby DPS

- - FSR8000(Môžete zakúpiť v našom obchode)

- Termostat. Napriek hrozivému názvu môžete použiť bežnú žehličku s možnosťou nastavenia teploty. Potrebujete tiež teplomer (do 160 stupňov), aby ste si zapamätali polohy regulátora pri 70 stupňoch a 160 stupňoch. Potom už teplomer v podstate nebude potrebný.

- . Môžete jednoducho použiť bežnú úspornú lampu so studeným svetlom. Ide len o to, že doba expozície bude veľmi dlhá. Ale je to bezpečné.

- Rám so sieťovinou. Rám s napnutou sieťovinou.). na masku a dá sa zakúpiť na našej stránke, odporúčame si prečítať aj článok

- Šablóna fotografie s dizajnom dosky a umiestnením kontaktných plôšok. pre šablónu fotografie,

- Inzulínové striekačky. Potrebné na presné premiešanie zložiek masky .

- Špáradlá. Na miešanie zložiek masky.

- Na rovnomerné nanesenie masky na DPS potrebujeme: , kreditná karta, kus penového plastu. Používam kreditnú kartu (už samozrejme nepotrebujem).

- Pre rozvoj potrebujeme sóda. Pozrite sa vedľa pracích práškov v obchodoch.

- Acetón. Na zmytie masky po leptaní.

- Kapacita na vyvíjanie (akejkoľvek plastovej nádoby)

Technologický postup výroby dosky plošných spojov doma

fotomaska(). Dá sa to urobiť v tlačiarni, ktorá má zariadenie na fotosadzbu filmov. Tlačiarne túto službu často nepropagujú, pretože je čisto interná. Spravidla však súhlasia s tým, že bez problémov vytlačia vaše kresby vreckovkou na sadzobný film. Formát súboru a rozmery výkresov je potrebné dohodnúť s konkrétnou tlačiarňou.

Ak chcete získať vzor dosky, šablóna musí byť obrátená (biele stopy na čiernom pozadí). Pre ochrannú masku – rovná (čierne kruhy na bielom pozadí) .

Fotorezist Ordyl Alpha 340

Fotografie zobrazujú samotnú fotomasku. Jedna strana sa zdá byť reliéfna, druhá by mala byť lesklá a hladká.

Je dôležité nezamieňať strany - fotovrstva je na strane, kde je reliéf.

Drevený rám (z balzy, lepený nízkoviskóznym superlepidlom!) s natiahnutou mašličkou pre bábätko.

Z DPS sme vyrezali polotovar. Na bokoch dávame nejaké okraje.

Očistite povrch brúsnym papierom. Nemusíte sa veľmi snažiť, stačí odstrániť nečistoty. Maska má veľmi dobrú priľnavosť.

Na fotografii je vyčistený textolit. Kovové hobliny sa musia umyť vodou.

Žehliť teplomerom Nie je potrebné vždy takto kontrolovať proces. Teraz už poznám pozíciu regulátora

na 60-80 stupňov a nastavením do tejto polohy mám istotu, že dostávam požadovanú teplotu.

Pozor, teplota železa by nemala presiahnuť 100!

Komponenty masky zbierame do malých striekačiek.

Všetko, čo potrebujete na vykonanie úlohy

- komponenty masky v injekčných striekačkách

- rám

- šablóna fotografie

- špáradlá

- Guma stierky

Vytlačte požadované množstvo činidiel na textolit.

Na takúto šatku sú to 3 ml masky (zelená zložka) a 1 diel tužidla (biela zložka). Tie. pomer by mal byť 3 ku 1

.

Premiešame špáradlom. Snažíme sa dobre miešať, pretože veľa závisí od kvality miešania.

Zmiešaná homogénna maska

Zatlačte nadol sieťkou navrchu. Tu možno stojí za to povedať, že v niektorých prípadoch (najmä keď

keď už maska vypršala) je lepšie miešať veľké porcie, niekoľko naraz

vreckovku. Potom na šatku položte rám so sieťkou a na sieťku naneste potrebné množstvo namiešanej zmesi.

masky. Potom sieťka nedovolí, aby sa husté (zhrubnuté) hrudky masky dostali na DPS, čím sa pokazia

celý obrázok.

Masku distribuujeme cez textolit. Ide o to, že maska zostáva len v bunkách mriežky. Potom pri odstraňovaní

sieťka - dostaneme rovnomerne rozloženú masku. Preto použite kúsok gumy na stierku (alebo kreditnú kartu)

Snažíme sa odstrániť prebytočnú masku z povrchu sieťky. Bez fanatizmu! Netrhajte sieťku

Výsledok

Opatrne odstráňte sieťku

Maska sa rýchlo rozotrie po celom povrchu a vytvorí jednotnú vrstvu

Položte šatku na žehličku

Zakryte šatku niečím, aby ste ju chránili pred prachom. A počkajte niekoľko minút (alebo desiatok minút).

Sieťku so stopami masky medzitým hodíme do sódy.

Dôležité je vystihnúť moment, kedy je maska takmer úplne suchá. Môžete skúsiť skontrolovať masku prstom na okraji šatky.

(kde si nechal prestup. Nechal si povolenie, však?!). Ak, keď prejdete prstom po povrchu, nie je

stopy a maska sa mierne prilepí na prsty - to je to, čo potrebujeme. Šatka s maskou s vystrihnutým vzorom.

Šablónu s fotovrstvou nanesieme na masku a opatrne uhladíme na šatku. NEZAMIEŤ STRANU! Ak povrch

trochu lepí - šablóna na šatku bez problémov drží. Ak je povrch už takmer suchý, nevadí.

Skúste buď navlhčiť povrch vodou, aby sa šablóna prilepila, alebo pomocou niečoho pritlačiť šablónu na šatku.

(Môžete ho oblepiť páskou. Ale pozor!) Vo všeobecnosti by šablóna mala k šatke priliehať.

Dáme na svetlo. Expozičný čas sa určuje experimentálne. Môžem vám povedať moje režimy osvetlenia:

70 (alebo dokonca 80) minút vo vzdialenosti 7 cm pri 22-wattovej úspore energie. UV lampa dá oveľa menej

expozičný čas, ale zároveň sa primerane znížia časové tolerancie).

Príprava riešenia pre vývoj

Voda pri izbovej teplote. Vyčistené, mäkké. Dávkovanie – experimentálne, na fotke dávkovanie pre

mäkká petrohradská voda (Ako ste možno uhádli, fotografie urobil Termite). Pre tvrdú vodu - sóda by mala byť

viac. Roztok by mal byť na dotyk mierne mydlový. Ak je sódy príliš veľa, vývoj bude rýchly,

no zároveň sa mierne podexponovaná maska pri vývoji „odlepí“. A ak je sódy príliš málo, vývoj bude

veľmi pomalý. Okrem toho zahrievanie roztoku naruší vývoj až po uplynutí požadovaného času

na expozíciu - odstráňte film a vhoďte šatku do roztoku

Šatka v roztoku.

Ak je všetko správne, do minúty by ste mali vidieť svetelný vzor vodičov.

Keď sa šatka úplne rozvinie, umyte ju, aby ste odstránili zvyšnú sódu, a položte ju na žehličku, aby sa vysušila.

Čo sa stalo.

Jednou z nepríjemných vlastností masky sú nedostatočne vyvinuté oblasti.

Na suchom šále sú veľmi dobre viditeľné ako belavé fľaky. Nemali by existovať! Neposkytnú riešenie

leptaním sa dostať k medi. Potom šatku hodíme späť do roztoku a tie miesta zľahka očistíme vatovým tampónom.

Opäť zmyť, vysušiť, kontrolovať. A ak je všetko v poriadku, tak... Otrávime šatku.

Počas procesu leptania kontrolujeme, či nie sú žiadne vzduchové bubliny. Často sa nachádzajú medzi koľajami.

Otrávime, otrávime...

Toto sa stalo

Masku zmyte acetónom. Môžete skontrolovať šatku, prsteň, či nedošlo k prerušeniu a skratu. Koniec koncov, teraz budeme

naneste ochrannú masku a potom bude veľmi ťažké opraviť prestávky a najmä skraty.

Naneste šablónu masky. Správnosť zápisu je možné skontrolovať proti svetlu (ak je šatka jednostranná)

Opäť na svetlo (áno, áno, opäť na 70-80 minút, ak nemáte UV. Ale môžete vyrobiť niekoľko šálov naraz!)

Potom prejdite do vývoja v rovnakom roztoku sódy. V zásade to trvá dlho. Je pravda, že zmeniť všetko

bude to musieť byť rovnaké, pretože v zelenom riešení nie je vidieť samotný šál a ako je stále krajší

Rád napríklad sledujem, ako sa na zelenej ploche postupne objavujú lesklé medené podložky

takže, klady pomocou tejto metódy na vlastnú päsť Výroba DPS:

- Veľmi veľmi technologicky vyspelé a krásne

- Vysoká presnosť. 0,15 mm nie je problém. Dve stopy medzi nohami balíka DIP? Ak vyskúšate, nie je problém.

- Takmer 100% opakovateľnosť(samozrejme, je to vtedy, keď už viete, na akú vzdialenosť a ako dlho osvetliť ďalšie drobnosti, určené experimentálne pri prvých pokusoch o výrobu šatky)

- Ochranná maska. To je veľmi dobré plus - koniec koncov, spájkovanie s ochrannou maskou je veľmi jednoduché - SMD komponenty jednoducho zapadnú na svoje miesto.

A teraz tie mínusy.

- Veľmi dlhý čas. Pri použití konvenčných zariadení na úsporu energie to trvá VEĽMI DLHO. Ale kto vám bráni vyrábať šatky v dávkach?

- Potrebujete fotofilm. (Samozrejme, môžete použiť šablóny z tlačiarne. Ale..., úprimne, neodporúčam to. Pretože potom sú tolerancie expozičného času veľmi, veľmi malé)

Bezpečnostné opatrenia.

Majte na pamäti - v popise FSR8000 je napísaných veľa nepríjemných vecí o toxických vlastnostiach pár masky. Pracujte minimálne s otvoreným oknom. A to najlepšie – pod kapotou. Čo sa týka mojej rady „dotknite sa ho prstom, aby ste zistili, či je suchý“ – stále je lepšie to nerobiť. Ak sa vám maska dostane na ruky, rýchlo ju zmyte.

Acetón. Tiež škodlivé. Rozpúšťa tuk, čiže s podkožným tukom dokáže urobiť niečo nepríjemné. Je lepšie vyhnúť sa dlhodobému kontaktu.

Chlorid železitý. Jeho výpary je lepšie nevdychovať. Vo všeobecnosti sa celý môj proces odohráva na balkóne s otvoreným oknom. Na balkón idem len vtedy, keď je moja prítomnosť nevyhnutná. A po dokončení dobre vyvetrám.

závery

Urobiť DIY doska plošných spojov takmer továrenská kvalita doma- možno, a ani nie veľmi ťažké! Chcel by som zvládnuť aj kvalitnú výrobu vias...

Na nanesenie spájkovacej masky na dosku plošných spojov potrebujete takzvaný rámik s dobre natiahnutou sieťkou šablóny. Proces naťahovania pletiva mnohých ľudí vystraší a radšej si kúpia hotový rám. V skutočnosti tu nie je nič zložité, bola by to túžba a trochu voľného času.

V tomto článku vám poviem, ako správne natiahnuť sieťku šablóny na rám.

rámový rám

Varíme zo štvorcovej železnej rúry 20*20 mm. rám potrebnej veľkosti, všetky rohy a strany obrúste brúsnym papierom, aby sa sieťka pri napínaní nepretrhla. Natrieme ho z troch strán (stranu, kde bude sieťka nalepenú, necháme nenatretú). V tomto prípade má rám pracovné pole 210*300 mm, teda formát A4.

Napínač obrazovky

Vezmite kus drevotriesky s hrúbkou 26 mm. Na to položíme rám a z vonkajšej strany s 5mm prídavkom obkreslíme a vyrežeme priamočiarou pílou.

Potom vyvŕtame 6 mm priechodné otvory po obvode. Na druhej strane vyvŕtame tieto otvory do hĺbky 5..6 mm. vrták 10 mm.

Do vyvŕtaných otvorov zaskrutkujeme matice M6 a na druhej strane zaskrutkujeme skrutky M6.

Proces napínania pletiva na rám

Rám položíme na stranu drevotriesky s maticami, odmastíme a rovnomerne použijeme sponky, začínajúc od stredu každej strany, na upevnenie sieťky šablóny.

V tomto prípade bol použitý sieťovina VS-Monoprint PES 77/48 PW.

Drevotrieskovú dosku položíme rámom na jej okraj, potom najskôr rukou dotiahneme skrutky, až kým sa nezastavia rovnomerne po celom obvode. Vezmeme kľúč na 10 a dotiahneme sieťku o pol otáčky. Skrutky krútime šachovnicovo, to znamená rovnomerne. V dôsledku toho sa rám zdvihne a sieťka sa zodpovedajúcim spôsobom napne. Tu nie je potrebné preháňať napätie, sieťka by mala byť napnutá pomerne rovnomerne a neprehýbať sa. Slabé napätie tiež nie je žiaduce. Ak sieťku príliš utiahnete, upevnenie na konzolách nemusí držať a sieťka sa môže pretrhnúť.

Prilepte sieťku šablóny na rám

Chováme špeciálne lepidlo na sieťovinu KIWOBOND 1100, na túto veľkosť rámu stačí 10 ml. lepidlo. Štetcom naneste lepidlo na sieťku, nasýtite ju, bezpečne ju prilepí k rámu. Lepidlo je potrebné ihneď naniesť výdatne (ak nanesiete málo, rýchlo schne) a samozrejme naniesť tak, aby zriedené lepidlo stačilo pokryť celý rám.

Po dvoch hodinách lepidlo vytvrdne, odstráňte pásku a pomocou maliarskeho noža prerežte sieťku po obvode rámu.

Čítajte články na pôvodnej stránke, nepodporujte zlodejov.

Výsledok práce

Výsledkom bol rámik požadovanej veľkosti s natiahnutou kvalitnou šablónovou sieťkou na nanesenie spájkovacej masky na plošný spoj. Rovnakým spôsobom bola sieť natiahnutá na menší rám s pracovným poľom 110 x 170 mm pre malé dosky.

Skúšobný rám so sieťovinou šablóny

Test PCB, výborný výsledok.

Správna aplikácia spájkovacej masky

Na fotografii je schematicky znázornený proces nanášania spájkovacej masky. Vzdialenosť medzi sieťkou a doskou, sklon stierky a sieťky pri aplikácii.

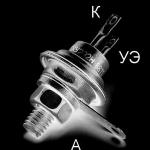

Pri akejkoľvek továrenskej doske okamžite zaujme hlavný rozdiel: na takmer všetkých továrenských doskách sú dráhy pokryté akousi ochrannou vrstvou, na vonkajšej strane zostávajú iba kontaktné podložky. Táto vrstva môže byť zelená, červená, modrá a niekedy aj čierna alebo biela. Čo to teda je a prečo je to potrebné?

Tento povlak sa nazýva spájkovacia maska a je navrhnutý tak, aby chránil dráhy pred oxidmi, náhodnými skratmi a prehriatím PCB počas inštalácie prvkov. Okrem toho je inštalácia prvkov na dosku pokrytú spájkovacou maskou oveľa pohodlnejšia: spájka sa netiahne pozdĺž koľajníc. Ak sú časti utesnené fénom, je to ešte dôležitejšie. A doska s maskou vyzerá oveľa atraktívnejšie.

V súčasnosti sú pre rádioamatérov k dispozícii tri typy spájkovacej masky:

- Jednozložkový (vytvrdzovanie UV).

- Dvojzložkový.

- Suchý film.

Jednozložková maska, ktorú ponúkajú naši malí čínski kamaráti, je vlastne opravná farba. Napríklad je pre ňu veľmi výhodné zakryť oblasť, kde sa obnovujú chodníky. Nie, používa sa aj ako maska, v tomto prípade nie je potrebná rúra (a v každom prípade sú potrebné UV lampy), ale z hľadiska pevnosti je stále nižšia ako dvojzložková. Existuje aj skutočná jednozložková spájkovacia maska, ale je oveľa menej bežná.

Filmová maska je veľmi podobná fotorezistu tak vzhľadom, ako aj princípom práce s ním. Áno, áno, ochranný náter sa dá vyrobiť aj z fotorezistu, ale v skutočnosti je to len zdanie, ktoré nemá ani chemickú, ani mechanickú pevnosť. Je to tiež dosť zriedkavé, dosť drahé a čo je najdôležitejšie, na plnú prevádzku potrebujete vákuový laminátor (aby maska úplne priľnula k povrchu dosky).

Najoptimálnejším pomerom cena/kvalita je dvojzložková spájkovacia maska. Je možné ju zakúpiť na váhu, čím je maska ešte dostupnejšia.

| Obchody a predajcovia, ktorých služby využívam. | |

|---|---|

| Internetový obchod "Všetko pre dosky plošných spojov" | Tu sme opakovane zakúpili masku na spájkovanie, sieťku na šablónu (a lepidlo na ňu), gumu na stierku a vrtáky z tvrdokovu. Fotorezist je tiež zakúpený tu. K obchodu nie sú žiadne sťažnosti, všetko je perfektne zabalené. Bola tam len jedna zvláštnosť - objednávky sa zbierali a odosielali pomerne dlho (s najväčšou pravdepodobnosťou to urobil jeden človek). Teraz (13.9.2017) predajňa mení majiteľa, čo bude ďalej - čas ukáže. |

| Maxim (prezývka: smacorp) z webu RadioKot. | Vynikajúci predajca a len príjemný človek na rozhovor. Tu si môžete zakúpiť tekutý cín na chemické cínovanie a spájkovaciu masku. To všetko je vynikajúcej kvality. |

Áno, pri použití spájkovacej masky je proces výroby dosky ešte náročnejší na prácu, čas a vyžaduje si nové nástroje a materiály. Ale skutočný rádioamatér by nemal stáť na mieste, získavanie nových zručností a vedomostí je vždy dobré.

Ako obvykle, rozdeľme proces výroby dosky na etapy:

Vŕtanie obrobku, nanášanie fotorezistu, osvit, vyvolávanie, leptanie. Všetky tieto fázy sme prebrali skôr. Možno niekoho prekvapí, že prvou fázou je vŕtanie, väčšinou sme to robili takmer na samom konci, ale v tomto prípade sú otvory vŕtané CNC strojom a poradie bude presne takéto. Budeme sa baviť o príprave súborov pre stroj a výrobe dosky pomocou neho, ale zatiaľ to budeme brať ako samozrejmosť.

Vŕtaný polotovar s naneseným fotorezistom.

Príprava pred vystavením stôp.

Na druhej fotke môžete vidieť, že vedľa šablóny trate je ešte jedna šablóna (v skutočnosti je ich viac). Toto je šablóna pre spájkovaciu masku. Podľa princípu práce s ním sa maska príliš nelíši od fotorezistu. Je to presne ten istý fotosenzitívny materiál s malými rozdielmi: pozostáva z dvoch zložiek a je tekutý.

Miešanie masky. Pred nanesením masky sa kompozit a tužidlo zmiešajú v určitom pomere, napríklad pre masku FSR-8000 - 3 : 1. Kompozit má farbu povlaku a tužidlo je biele.

Všetko, čo potrebujete.

Všetko, čo potrebujete. Situácia, keď je masky počas aplikácie málo, pôsobí na psychiku veľmi deprimujúco, preto je potrebné počítať s jej množstvom. V skutočnosti je tu všetko jednoduché: na 1 štvorcový decimeter dosky (10 x 10 cm) stačí 2 gramy masky s okrajom. Všetko samozrejme závisí od konzistencie a spôsobu aplikácie, ale hovorím o situácii, keď sa maska ničím neriedi (dostatočne hustá) a nanáša sa cez špeciálnu sieťku pomocou stierky. Áno, pomerne malé náklady.

Napríklad náš obrobok meria 6,5 cm x 4,5 cm. Plochu vypočítame v decimetroch: (6,5 cm * 4,5 cm) / 100 = 0,2925 dm². Domnievame sa, že 0,3 dm², v našom prípade je lepšie zaokrúhliť nahor. Množstvo masky počítame: 0,3 dm² * 2 g. = 0,6 g. Toto je množstvo hotovej masky. Keďže miešame v pomere 3 ku 1, tak 0,6 g. / 4 diely = 0,15 gramu - hmotnosť jedného dielu. To znamená, že 3 diely kompozitu vážia 0,45 gramu a jeden diel tvrdidla váži 0,15 gramu. Zasahujeme.

Nie je nič zlé na tom, že kompozitu je o stotiny gramu viac, ako by malo byť. Ale ak sa bavíme o situácii, keď je niečoho viac, tak je veľmi žiaduce, aby to bol kompozit a nie tužidlo. Opäť platí, že na stotiny, nie viac, proporcie musia byť dodržané. Potom masku veľmi dôkladne premiešajte a nechajte niekoľko minút pôsobiť. Medzitým si pripravíme mriežku.

Aplikácia spájkovacej masky. Na aplikáciu masky existujú dve požiadavky: vrstva musí byť tenká a nevyhnutne rovnomerná. Môžete sa, samozrejme, pokúsiť vyrovnať sa s improvizovanými prostriedkami (tu sa zvyčajne používajú maliarske valčeky, špachtle na utesnenie škár a iné záhradné náradie), ale stále je jediným správnym spôsobom nanášanie cez šablónu.

Šablónová sieťovina je materiál ideálny na aplikáciu masky. Používam sieťky značky LM-PRINT (odkaz na predajňu je v tabuľke vyššie). Značky ôk udávajú počet nití na cm a priemer nití v mikrónoch. Napríklad LM-PRINT PES 61/60 PW - 61 závitov na cm, priemer závitu 60 mikrónov. Čím je počet závitov nižší, tým je maska na povrchu dosky hrubšia. A naopak.

Na pletivo nájdete v predaji špeciálne rámy, na ktorých je pletivo natiahnuté. V mojom prípade ide o bežnú 18 mm profilovú rúrku. Na pletivo je špeciálne lepidlo, zakúpené na rovnakom mieste, kde je pletivo zakúpené. Môžete si prečítať o napnutí pletiva Stĺpiky v rohoch pletiva ju zdvihnú nad obrobok o 3 mm.

Obvod obrobku je prilepený na sieťku maskovacou páskou. Pripravíme si dve okienka naraz: na masku a na sieťotlač. Guma stierky je tiež špeciálna a bola zakúpená na rovnakom mieste ako sieťka.

Pripravená maska sa nanáša v rovnomernej vrstve na jednu stranu dosky. Potom sa jedným sebavedomým pohybom ťahá pozdĺž obrobku s okrajom stierky umiestnenej pod uhlom. Hlavnou vecou je neprestať pri aplikácii. Tu sú samozrejme potrebné skúsenosti a časom bude výsledok len lepší. A na tréning môžete použiť napríklad zubnú pastu.

Sušenie spájkovacej masky. Veľmi dôležitá etapa. Pri výrobe spájkovacej masky má polotovar dosky čas prejsť pecou dvakrát. Prvýkrát je určený na predsušenie a druhýkrát na konečné vytvrdnutie. A je tu len jeden rozdiel - teplota. Ak sa sušenie vykonáva pri teplote 75-85°C, potom je opaľovanie pri 150-160°C. Uhádnete, čo sa stane, ak prekročíte teplotu predsušení? Áno, maska úplne stvrdne a nebude možné ju zmyť akýmikoľvek vyvíjacími roztokmi. Dosku dostaneme s krásnou a rovnomernou maskou, ktorá je úplne nevhodná na spájkovanie, keďže vrstva masky je pevná. Ostáva už len vyhodiť a to je celý cyklus od nanesenia fotorezistu na v podstate hotovú dosku. Je to hanba? Samozrejme. Preto venujeme sušeniu veľkú pozornosť. Samozrejme, je lepšie zveriť takúto úlohu jednotkám určeným na tento účel. Mám na to pec, v ktorej je nainštalovaný PID regulátor. Predsušenie zvyčajne trvá 30-55 minút. Hlavná vec je, že maska by sa po vysušení nemala lepiť. Navyše, kým je horúci, takýto efekt môže existovať, ale keď sa ochladí, mal by zmiznúť.

Expozícia spájkovacej masky. Od fotorezistu sa líši iba časom expozície, inak je všetko úplne rovnaké. Maska je negatívna (ako fotorezist, čo bolo exponované, je polymerizované), čo znamená, že zakrývame iba kontaktné podložky. Ďalej vystavujeme.

Vývoj spájkovacej masky. Opäť je všetko rovnaké ako pri fotoreziste. Dokonca aj riešenie je rovnaké, takže po vyvolaní fotorezistu ho nevylievame, ale používame ďalej. A aj po vyvolaní masky sa bude hodiť, použijeme ju na vyvolanie sieťotlače a vyperieme sieťku z masky. Chcel by som upozorniť na toto: ak je maska lesklá, potom sa pri vývoji môže tento lesk ľahko poškodiť, takže v ideálnom prípade by ste sa povrchu dosky nemali vôbec dotýkať. Ak sa však všetko urobí správne, maska sa objaví veľmi ľahko.

Sieťotlač. V zásade nie je označovanie prvkov na tabuli to najnutnejšie. Ak je to v niektorých prípadoch úplne depresívne bez spájkovacej masky, potom je označenie prvkov jednoducho pohodlnosťou pri montáži zariadenia. Aplikujme teda značky. Na to používame rovnakú masku, stačí vybrať modrú farbu.

Poznámka

Ak je označenie nanesené na rovnakú stranu ako spájkovacia maska, musí sa opaľovať aspoň 15 minút pri vhodnej teplote. Ak nanesiete novú vrstvu na masku, ktorá nie je opálená, rozpúšťadlo obsiahnuté v maske poškodí spodnú vrstvu. Maska zostane na doske, ale jej povrch praskne. Navyše, ak je farba sieťotlačovej masky biela, tieto praskliny sú nakoniec veľmi viditeľné.

Na rubovej strane máme značky, takže aplikácia bez zaschnutia je prijateľná. Rovnakým spôsobom zmiešajte modrú masku a naneste ju na zadnú stranu dosky.

Sušiaca sieťotlač. Vložíme do rúry na 45 minút pri teplote 75-85°C.

Sieťový displej. Potrebujeme iba označiť prvky, čo znamená, že použijeme negatívnu šablónu.

Vývoj sieťotlače.

Konečné sušenie. Vykonáva sa pri teplote 150-160°C počas 45-75 minút. Pri tejto teplote maska získa svoju konečnú pevnosť.

Kým doska schne, môžete sieťku z masky vyprať. Vyvíjací roztok sódy a špongia na riad si s tým ľahko poradí.

Orezanie dosky. Samozrejme, nie je to vôbec potrebné robiť pomocou stroja, ale keďže vyvŕtal otvory, nechajte ho tiež rezať pozdĺž obrysu.

Cínovanie. Je tu tiež jedna vlastnosť: po peci je meď na kontaktných podložkách oxidovaná a nie je také ľahké pocínovať. To sa však dá veľmi jednoducho opraviť, stačí dosku na minútu ponoriť do vody s kyselinou citrónovou. Používame ho na leptanie, takže to nie je problém. Stačí pol čajovej lyžičky v pol pohári vody a meď bude čistá a lesklá.

Séria článkov o výrobe zariadení sa skončila. Ako som sľúbil, prešli sme pomerne dlhú cestu. Výroba sa samozrejme neobmedzuje len na uvažované metódy, táto téma je veľmi rozsiahla. Dúfam však, že cyklus vám umožní získať všeobecnú predstavu.

Medzi prvou a poslednou technológiou sú desiatky rokov. Ale ani toto nie je to hlavné. Medzi nimi je obrovská práca celého sveta rádioamatérov. Práca plná experimentov, víťazstiev a chýb, pretože len ten, kto nič nerobí, chyby nerobí. Nebojte sa klásť otázky, experimentovať a zdieľať svoje skúsenosti (aj keď nie vždy úspešné). Táto skúsenosť bude určite užitočná aj pre niekoho iného, nemôže to byť inak.

Všetko najlepšie.