나노결정질 물질을 얻는 방법:

1. 나노입자의 기체상 합성.

2. 플라즈마 화학 합성.

3. 콜로이드 용액으로부터의 침전.

4. 기계 합성 방법.

5. 나노 입자의 폭발 합성.

6. 고속 냉각.

7. 큰 변형을 얻는 방법.

8. 유리질 구조의 결정화.

9. 열분해 및 회수.

기체 및 액체 상에서의 증착. 용융물로부터의 빠른 응고. 심한 소성 변형. 무정형 상태에서 재결정. 나노 물질의 압축. 다양한 방법의 장점과 단점.

나노입자의 기체상 합성

기체상 합성에서 개별 나노입자는 불활성 기체 매질에서 물질의 증발 및 후속 응축 과정에서 얻어진다.

증발 단계에서는 고주파 전류, 전기 아크 방전, 레이저 또는 전자빔, 전류 전달 및 복사 가열에 의한 증발 물질의 가열을 사용할 수 있습니다.

생성된 증기의 응축은 불활성 기체 분자, 반응 챔버의 벽과 충돌할 때 발생하며, 대용량 챔버에 들어갈 때나 라발 노즐 사용 시 단열 팽창으로 인해 발생합니다.

기상 합성을 통해 2~수백 나노미터 크기의 입자를 얻을 수 있습니다.

크기가 20nm 미만인 나노클러스터의 모양은 구형에 가깝고, 크기가 크면 다면체가 됩니다. 나노클러스터의 크기 분포는 대수적으로 정규화된 법칙을 따릅니다.

생성 된 분말을 수집하기 위해 특수 필터 및 원심 침전이 사용됩니다. 어떤 경우에는 액체 필름 트래핑이 사용됩니다.

응축 영역의 크기와 위치는 챔버의 불활성 가스 압력에 따라 달라집니다. 고압에서 응축 영역은 증발기 근처에 집중되고 압력이 감소하면 외부 경계가 반응 챔버 외부에 있습니다.

더 무거운 불활성 기체 분자를 사용하면 나노클러스터가 증가합니다.

챔버 체적 내부에 형성되는 동안 둥근 나노 클러스터가 형성되고 벽에는 원칙적으로 패싯이 있는 나노 클러스터가 형성됩니다. 동일한 증발 및 응축 조건에서 융점이 더 높은 물질은 더 작은 입자를 형성합니다.

챔버에 하나 이상의 요소가 있으면 화합물을 합성하고 입자에 다른 모양을 부여할 수 있습니다.

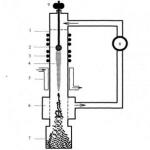

부상-제트, 기상 합성을 위한 설비 중 하나(그림)는 기둥으로, 상부에서 와이어 끝의 액적 표면에서 증발이 발생합니다.

쌀. 1.1. 고분산 금속 분말을 얻기 위한 부상 제트 플랜트: 1 - 증발기, 2 - 드롭, 3 인덕터, 4 - 에어로졸, 5 - 냉장고, 6 - 필터, 7 - 용기, 8 - 펌프, 9 - 와이어 피더

와이어의 용융은 인덕터의 고주파 전자기장에 의해 달성됩니다. 원자화된 물질은 불활성 가스 흐름에 의해 반응 챔버인 컬럼의 중간 부분으로 동반됩니다. 불활성 기체 분자 및 챔버의 벽과 충돌하여 증발된 원자는 나노클러스터의 형성과 함께 감속됩니다. 가스 유량을 증가시키면 평균 입자 크기가 감소하고 입자 크기 분포가 좁아집니다.

필터를 통과한 나노클러스터는 용기에 수집됩니다.

식물은 5~200nm 크기의 분말을 생산합니다.

더 작은 나노클러스터는 자기 또는 비행 시간 질량 분석기를 사용하여 얻을 수 있습니다.

자기 질량 분석기의 작동 원리는 자기력선에 수직인 유도 B가 있는 자기장에서 속도 v로 움직이는 양전하 q에 작용하는 로렌츠 힘 F를 기반으로 합니다.

이 경우 전하 q를 갖는 질량 m의 입자는 반경 R의 원을 따라 이동할 것으로 알려져 있습니다.

따라서 입자 질량 m을 결정하면 밀도 r과 모양을 알고 가로 크기 d를 추정할 수 있습니다.

질량 분석기(그림)는 이온화된 입자 소스, 질량 분석기 및 입자 수집기로 구성됩니다.

쌀. 질량 분석기

소스에서 다음이 발생합니다.

전자빔 충격에 의한 입자 이온화 1,

입자의 전위(U*q) 및 운동 에너지(mv 2 /2) 에너지의 동등성을 기반으로 하는 일정한 속도 v를 제공하기 위한 전위차 U를 갖는 전기장에 의한 입자의 가속.

자기 렌즈로 초점 맞추기 2.

동일한 전하 q를 가진 입자는 속도 v로 진공에서 날아가고 질량 분석기의 자기장 B로 떨어지며 질량 m에 따라 선택됩니다. 질량 분석기를 떠나 입자는 이온 수집기의 검출기에 도달합니다. 특정 질량 m의 입자는 수집기의 슬롯으로 떨어집니다. 다양한 크기의 입자를 등록하고 수집하기 위해 입자의 궤적을 제어하여 B 또는 U의 값을 변경할 수 있습니다.

비행 시간 분석기에서 이온화된 금속 증기는 약 1000-1500 Pa의 압력에서 헬륨이 있는 셀을 통과하여 전위차 U가 있는 전기장에서 특정 속도 v로 가속된 다음 진공 상태로 둡니다. 챔버(~ 10 5 Pa), 여기서 클러스터 크기는 감속 전기장 E에서 비행 시간의 질량을 통해 설정됩니다.

다이아몬드 합성을 위해 탄소 함량이 과포화된 CO 2 와 같은 기체 상태가 생성됩니다. 결과적으로 기체 상태의 탄소 응축이 고체-기체 계면에서 발생하고 다이아몬드 핵이 형성됩니다. 기체상 합성은 다이아몬드에 준안정적인 조건에서 수행됩니다. 압력은 수 Pa에서 수백 GPa이고 온도는 870–1070 K입니다. 낮은 성장률(~ 100 nm/h)로 인해 나노 크기의 다이아몬드 입자를 얻을 수 있습니다. 다이아몬드 나노 입자의 증착은 다이아몬드 및 다이아몬드 유사 필름 및 코팅을 만드는 데 가장 큰 응용 분야를 발견했습니다...

유리에 증착된 은, 리튬 및 구리 나노입자는 0.01–0.13 Pa의 압력에서 불활성 분위기에서 금속을 증발시켜 얻었다. 나노결정질 산화물 Al 2 O 3 , ZrO 2 , Y 2 O 3 는 헬륨 분위기에서 산화물 블랭크의 증발, 아르곤과 산소의 혼합물에서 지르코늄의 마그네트론 스퍼터링, 이트륨 나노결정의 제어된 산화에 의해 얻어졌습니다.

평면 기술에서 가장 효과적인 막 증착 방법 중 하나는 재료의 마그네트론 스퍼터링 방법입니다. 이 방법은 일종의 이온 플라즈마 스퍼터링입니다. 이러한 시스템에서 재료의 스퍼터링은 작업 가스의 이온으로 대상 표면의 충격으로 인해 발생합니다. 마그네트론 시스템의 스퍼터링 속도는 기존 이온 플라즈마 스퍼터링보다 50~100배 높습니다. 마그네트론 스퍼터링 시스템에서 재료의 높은 스퍼터링 속도는 타겟의 높은 이온 전류 밀도에 의해 결정됩니다. 강한 횡 자기장을 사용하여 타겟 표면 근처에 플라즈마를 위치시킴으로써 높은 이온 전류 밀도를 달성합니다.

쌀. 1.1.마그네트론 스퍼터링 시스템의 구조:

1 - 대상; 2 - 자기 시스템; 3 - 스프레이 구역; 4 - 자기력선; 5 - 분무된 물질의 흐름; 6 - 기판; 7 - 기판 홀더.

마그네트론 스퍼터링 시스템의 다이어그램은 그림 1.1에 나와 있습니다. 시스템의 주요 요소는 타겟 1과 자기 시스템 2입니다. 자기장 라인 4는 자기 시스템의 극 사이에서 닫힙니다. 타겟(1)과 기판 홀더(7) 사이에 전기장이 인가되고 비정상적인 글로우 방전이 여기된다. 목표 표면 근처의 닫힌 자기장은 이 표면 근처에서 방전을 국한시킵니다. 비정상적인 글로우 방전 플라즈마의 양이온은 전기장에 의해 가속되어 대상(음극)에 충격을 가합니다. 이온 충격의 작용으로 타겟이 스퍼터링됩니다. 이온 충격의 작용으로 음극에서 방출된 전자는 교차된 전기장과 자기장 영역으로 들어가 갇히게 됩니다. 트랩에서 전자의 궤적은 사이클로이드에 가깝습니다. 이 영역에서 이온화 효율과 플라즈마 밀도가 크게 증가합니다. 이것은 타겟 표면 근처의 이온 농도의 증가, 타겟의 이온 충격 강도의 증가, 타겟 스퍼터링 속도의 상당한 증가로 이어집니다.

전이 금속 질화물 나노 분말은 130 Pa의 압력에서 질소 또는 암모니아 분위기에서 전자빔 가열 및 후속 증발에 의해 형성되었습니다.

탄화물, 산화물 및 질화물의 나노입자는 메탄(탄화물), 산소(산화물), 질소 또는 암모니아(질화물)와 같은 시약 가스의 희박한 대기에서 금속의 펄스 레이저 가열을 사용하여 얻을 수도 있습니다. 불활성 기체(He 또는 Ag)와 기체 시약(O 2 , N 2 , NH 3 , CH 4 )의 분위기에서 다양한 금속의 나노클러스터 산화물의 혼합물 뿐만 아니라 산화물-질화물 또는 탄화물-질화물 혼합물, 형성된다.

나노입자의 조성과 크기는 기체의 압력과 조성, 레이저 펄스의 세기, 증발된 타겟과 증착 표면 사이의 온도차에 의해 제어됩니다.

유기금속 전구체로부터 세라믹 나노분말을 생산하기 위한 설비에서(그림), 증발기는 전구체(중간 반응 생성물)가 캐리어 불활성 가스와 혼합되고 분해되는 관형 반응기입니다. 클러스터 또는 나노 입자의 연속적인 흐름은 반응기에서 작업 챔버로 들어가고 냉간 회전 실린더에서 응축됩니다. 나노클러스터의 형성은 불활성 기체의 전구체 농도가 낮고, 기체가 반응기를 빠져나와 작업 챔버로 들어갈 때 기체 흐름의 급속한 팽창 및 냉각, 작업 챔버의 낮은 압력에 의해 보장됩니다.

그림. 유기금속 전구체를 응축성 증기원으로 사용하여 증기응축(CVC)에 의해 나노결정질 세라믹 분말을 얻기 위한 장비 구성도

플라즈마 화학 합성

플라즈마 화학 합성의 첫 번째 단계에서 활성 입자는 플라즈마 반응기에서 전기 아크, 마이크로파 필드의 작용에 따라 아크, 고주파 및 마이크로파에서 형성됩니다.

두 번째 단계에서는 냉각의 결과로 나노 입자가 방출됩니다.

플라즈마 화학 합성은 질화물, 탄화물, 붕화물 및 산화물의 고분산 분말을 얻는 데 사용됩니다.

플라즈마-화학적 합성은 기상 나노입자로부터 응결이 일어나는 플라즈마 흐름의 높은 냉각 속도를 수행하기 위해 권장됩니다. 따라서 생성된 입자의 크기를 줄이고 충돌 시 입자의 유착을 억제합니다.

화학 원소와 그 화합물, 특히 할로겐화물은 공급원료로 사용됩니다. 이 합성에서는 질소, 암모니아, 탄화수소, 아르곤 아크의 저온 플라즈마, 글로우, 고주파 또는 마이크로파 방전(40008000K)이 사용됩니다.

생성된 플라즈마 화학 분말 입자는 단결정이며 크기가 10~200nm 이상입니다. 플라즈마 화학 합성의 단점(큰 입자 크기 확산, 높은 불순물 함량)은 공정의 높은 생산성과 다양한 분말 조성으로 상쇄됩니다. (질화물(티타늄, 지르코늄, 하프늄, 바나듐, 니오븀, 탄탈, 붕소, 알루미늄 및 규소), 탄화물(티타늄, 니오븀, 탄탈륨, 텅스텐, 붕소 및 규소), 산화물(마그네슘, 이트륨 및 알루미늄).

금속, 붕소 및 탄화규소의 플라즈마 화학 분말은 일반적으로 아르곤 고주파 또는 아크 플라즈마에서 해당 원소의 염화물과 수소 및 메탄 또는 기타 탄화수소의 상호 작용에 의해 얻습니다. 질화물은 저온 마이크로파 플라즈마에서 염화물과 암모니아 또는 질소와 수소 혼합물의 상호 작용에 의해 얻어집니다. 플라즈마 화학 합성의 도움으로 탄화물과 질화물, 질화물과 붕화물, 다양한 원소의 질화물 등의 혼합물인 다성분 미정질 분말도 생성됩니다.

전기 아크 방전의 플라즈마에서 산화물의 합성은 금속의 증발에 의해 수행되고, 이어서 증기의 산화 또는 산소 함유 플라즈마의 금속 입자의 산화에 의해 수행됩니다.

플라스마-화학적 방법은 또한 금속 분말을 얻는 데 사용됩니다. 예를 들어, 입자 크기가 100nm 미만이고 입자 크기 분포가 비교적 좁은 미정질 구리 분말은 최대 1800K 온도의 아르곤 아크 플라즈마에서 수소로 염화구리를 환원시켜 얻습니다.

기체상 합성

기상 합성은 다양한 플라즈마 화학 합성 중 하나이며 가열, 증발 및 공급원료의 기상 반응 흐름이 레이저 빔에 의해 수행됩니다.

레이저 가열은 크기와 조성이 균일한 나노 입자의 형성을 보장합니다.

직경 50 ± 20 nm의 실리콘 입자는 CO 2 레이저를 사용하여 기체 SiH 4 에서 얻습니다. 구형 Si 분말 입자는 크기가 ~15 nm인 몇 개의 결정자로 구성되어 있습니다.

Si 3 N 4 질화규소 분말은 실란 SIH 4 와 암모니아 NH 3 의 기체 혼합물로부터 합성되었다. 생성된 분말은 무정형이었고 분말 입자는 구형이고 평균 크기가 17 ± 4 nm였으며 입자 크기 분포는 Si 분말보다 좁았습니다(Si 3 N 4 의 경우 입자 크기 분포 범위는 10~25 nm). 실리콘 나노분말과 달리 Si 3 N 4 그레인은 내부 구조가 없었다. 탄화규소 SiC는 실란과 메탄 또는 에틸렌의 가스 혼합물을 사용하여 합성되었습니다. 얻어진 결정질 SiC 분말의 입자 크기는 18~26 nm 범위였으며, 평균 크기는 21 nm였다. 연구에서는 가스 시약의 온도와 가열 속도의 증가로 인해 레이저 조사의 강도(단위 면적당 출력)가 증가함에 따라 나노결정 입자의 크기가 감소함을 보여주었습니다. 레이저 가열을 이용하여 합성된 나노분말의 입자는 좁은 크기 분포와 구형으로 구별된다.

화학 반응이 일어나는 플라즈마를 생성하고 유지하기 위해 레이저 방사선을 사용하는 기체상 합성은 분자 클러스터를 얻는 효과적인 방법으로 입증되었습니다.

분자 클러스터는 나노 구조를 가진 물질 중에서 매우 특별한 위치를 차지합니다. 그 중 가장 유명한 것은 흑연 및 다이아몬드와 함께 탄소의 새로운 동소체 변형입니다.

Ti 8 C 12 클러스터는 플라즈마 화학 기상 합성에 의해 얻어졌다. 헬륨은 불활성 가스로 사용되었습니다. 반응물은 탄화수소(메탄, 에틸렌, 아세틸렌, 프로필렌 및 벤젠) 및 티타늄 증기였습니다. 반응기 내의 기체 혼합물의 압력은 93 Pa였다. 532 nm의 파장을 가진 집중된 Nd 레이저 방사선을 사용하여 회전하는 티타늄 금속 막대를 증발시키고 이온화된 금속 증기 빔을 생성했습니다. 반응 생성물의 질량 스펙트럼은 Ti 8 C 12 분자에 해당하는 날카로운 피크를 나타냈다. Ti 8 C 12 클러스터의 높은 안정성은 분명히 이러한 클러스터에 내재된 특수한 기하학적 전자 구조의 결과입니다.

Ti 8 C 12 클러스터의 결합 상태는 Ti 3d 오비탈과 C 2 분자 오비탈의 조합으로 형성되며, 가장 높은 에너지로 채워진 준위가 티타늄의 결합 상태와 반결합 상태 사이에 위치하여 클러스터 안정성을 보장합니다.

졸겔 기술

졸리(lyosols) - 액체 분산 매질이 있는 고도로 분산된 콜로이드 시스템. 졸의 분산상의 입자는 주변의 용매화물 쉘과 함께 분산매질의 분자(이온)라고 한다. 미셀.

그들은 자유롭고 독립적으로 브라운 운동에 참여하고 분산 매질의 전체 부피를 균일하게 채웁니다. 리오졸의 입자 크기는 일반적으로 10 -7 -10 -5 cm 범위이며, 수성 분산매를 포함하는 졸이라고 합니다. 하이드로졸, org. 중간 - 오르가노졸. 졸은 친액성 및 발액성(D.F.와 D.S.의 강한 상호작용과 약한 상호작용)으로 나뉩니다. 미셀의 구조, 예를 들어 KBr로 안정화된 AgBr 히드로졸은 chem을 사용하여 작성할 수 있습니다. 문자: (t pBr - (n - x) K + ) xK +

젤- 분산상의 입자가 공간을 형성하는 액체 분산 매질이 있는 겔 분산 시스템. 구조 격자. 그것들은 모양을 유지할 수 있고 탄성(탄성)과 가소성을 소유할 수 있는 고체와 같은("젤라틴") 몸체입니다. 일반적인 젤은 응고 구조를 가지고 있습니다. 분산상의 입자는 intermol의 힘에 의해 접촉 지점에서 연결됩니다. 직접 또는 분산 매체의 얇은 층을 통한 상호 작용. 그들은 등온성 능력이 특징입니다. 조건은 모피 후에 자연적으로 구조를 복원합니다. 파괴.

졸-겔 기술(gel technology)은 졸을 얻어 겔로 변환하는 것을 포함하여 물질을 얻는 기술이다. 졸-겔 기술은 무기 흡착제, 촉매 및 촉매 담체, 합성 제올라이트, 무기 결합제, 특수 열물리적, 광학적, 자기적 및 전기적 특성을 가진 세라믹, 유리, 유리 세라믹, 섬유 등의 생산에 사용됩니다. 첫 번째 단계에서, 졸-겔 기술 고분산 콜로이드 용액-졸 형태로 얻어지는 제품의 화학 조성이 형성됩니다. 안정 회분의 분산상의 입자 크기는 1 - 1000 nm입니다. 분산상의 농도가 증가하면 입자 사이의 응고 접촉이 나타나고 구조화의 시작 - 겔화(졸-겔 기술의 두 번째 단계)가 발생합니다. 구조의 안정성을 높이고 구조 형성 과정을 제어하기 위해 계면 활성제의 첨가제로 입자 표면을 수정하거나 용액에서 고분자 유기 고분자의 공간 구조를 생성하여 접촉 강도에 영향을 미칩니다. 고농축 분산 시스템은 무기 바인더 및 다양한 페이스트 생산에 사용됩니다. 이러한 시스템은 매우 유연합니다. 응고력은 제품의 성형에 중요한 겔의 형태를 유지할 수 있을 뿐만 아니라 겔의 기공에서 분산상의 방출을 동반하여 겔의 점진적인 압축을 일으킬 수 있습니다. 부피가 감소하고 밀도와 강도가 증가합니다. 분산 매질이 제거되면(공정의 세 번째 단계) 강한 상 접촉이 나타납니다. 건조되면 겔은 고형의 미세다공성체(제로겔)로 변합니다. 건조 과정에서 겔의 눈에 띄는 압축과 구조의 변화가 발생할 수 있습니다. 이 효과를 줄이고 높은 개방 다공성을 갖는 재료를 제공하는 건조 방법이 개발되었습니다. xerogels(입자 크기 10-100 nm)의 높은 분산으로 인해 내화 재료에서 특정 기하학적 모양을 가진 강하고 조밀한 제품이 성형 및 소결에 의해 생산됩니다.

콜로이드 용액의 침전

솔즈를 받고 있습니다.

Faraday가 희석된 금염을 황인으로 환원시켜 안정한 금 졸(2-50 nm)을 얻은 후 19세기 중반에 고도로 분산된 콜로이드 시스템의 합성 방법 개발이 시작되었습니다.

AuCl 3 + 3H 2 O + P ® Au + P(OH) 3 + 3HCl.

나중에, 과산화수소와 포름알데히드로 금을 환원시켜 주어진 분산도를 갖는 단분산 금 졸의 합성을 위한 고전적인 방법이 개발되었습니다.

2 HAuCl 4 + 3H 2 O 2 ® 2 Au + 8HCl + 3O 2,

2 HAuCl 4 + 3HCHO + 11KOH® 2Au + 3HCOOK + 8KCl + 8H 2 O

프로세스는 두 단계로 진행됩니다. 먼저 새로운 상의 핵이 형성된 다음 재에 약한 과포화 상태가 생성되어 새로운 핵이 형성되지 않고 성장만 일어납니다. 이러한 방식으로 노란색(d~20nm), 빨간색(d~40nm) 및 파란색(d~100nm) 금 졸을 얻을 수 있습니다.

금속 산화물 및 수산화물 졸을 얻기 위해 무기 금속 염 또는 금속 옥산화물의 가수분해 반응이 사용됩니다. 예를 들어, 수산화철 졸은 다음 반응에 의해 얻을 수 있습니다.

FeCl 3 + 3H 2 O + T (90 - 100ºC) "Fe(OH) 3 + 3HCl

고도로 발달된 계면 계면과 관련된 과량의 에너지가 초미세 시스템에 존재하면 콜로이드 입자의 응집 과정이 촉진됩니다. 주어진 분산의 입자를 얻으려면 시간이 지남에 따라 입자의 성장을 멈출 필요가 있습니다. 이를 위해 분산상의 입자 표면은 계면 활성제의 보호 층 형성 또는 복합 화합물의 형성으로 인해 억제됩니다.

미셀 시스템의 형성 .

미셀 시스템을 얻으려면 물에 대한 용해도가 제한적이고 계면에 흡착되어 계면 장력을 감소시킬 수 있는 유기 물질(합성 및 천연)인 계면 활성제를 사용해야 합니다. 이러한 물질은 양친매성 구조를 가지고 있습니다. 계면활성제 분자 또는 이온은 소수성 부분과 한 성질 또는 다른 성질의 극성기를 포함합니다. 소수성 부분은 8~18개의 탄소 원자를 포함하는 탄화수소 라디칼(C n H 2 n+1, C n H 2 n-1, C n H 2 n+1, C 6 H 4 등)입니다. 실온의 물은 구조화된 액체이며 단거리 차수(r< 0,8 нм). При растворении ПАВ происходит дальнейшее структурирование молекул воды вокруг неполярных углеводородных радикалов ПАВ, что приводит к уменьшению энтропии системы. Поскольку система стремится к максимуму энтропии, то при достижении определённой концентрации, называемой критической концентрацией мицеллообразования (ККМ), молекулы или ионы ПАВ начинают самопроизвольно мицелл. Образование мицелл фиксируется обычно по изменению какого либо физического свойства раствора ПАВ (например, поверхностного натяжения, электропроводности, плотности, вязкости, светорассеяния и т. д.) в зависимости от концентрации ПАВ. При концентрациях, близких к ККМ, мицеллы представляют собой примерно сферические образования, в которых полярные группы контактируют с водой, а гидрофобные радикалы находятся внутри, образуя неполярное ядро. Молекулы или ионы, входящие в состав мицеллы, находятся в динамическом равновесии с объёмом раствора. Это является одной из причин «шероховатости» внешней поверхности мицелл.

CMC보다 높은 계면활성제 농도에서는 구형, 원통형, 육각형으로 채워진 라멜라와 같이 모양이 다른 여러 유형의 미셀(그림)의 형성이 가능합니다. 따라서 미셀은 1차원, 2차원 및 벌크 나노 개체로 간주될 수 있습니다. 계면활성제의 성질에 따라 응집수( N)는 수십에서 수백까지 다양할 수 있으며 미셀의 크기도 변경됩니다.

긴 탄화수소 라디칼과 약한 극성 그룹을 갖는 수불용성 계면활성제 분자는 비극성 액체 상에 용해될 수 있습니다. 이 경우, 특정 농도의 계면활성제에서 미셀의 형성도 관찰되는데, 이는 계면활성제의 극성기 간의 특이적 상호작용에 기인한다. 이러한 미셀을 역미셀이라고 합니다. 역 미셀의 모양은 계면 활성제 농도에 따라 다르며 다를 수 있습니다.

그림 1. 계면활성제 용액에 나타나는 구조.

1 - 모노머, 2 - 미셀, 3 - 원통형 미셀, 4 - 육각형으로 채워진 원통형 미셀, 5 - 층류 미셀, 6 - 역 미셀 시스템에서 육각형으로 채워진 물방울.

마이크로에멀젼의 형성

마이크로에멀젼은 두 개의 비혼화성 액체의 열역학적으로 안정적인 등방성 분산액입니다. 이러한 액체가 혼합될 때, 저분자량 알코올인 계면활성제와 보조계면활성제의 계면막에 의해 안정화된 이들 중 하나의 방울이 다른 액적에 분포된다. 마이크로에멀젼은 친액성 분산 시스템이며 계면 장력의 강한 감소의 결과로 두 개의 비혼화성 액체의 자발적 분산 또는 위에서 언급한 바와 같이 가용화에 의해 얻을 수 있습니다. 마이크로에멀젼 시스템의 열역학적 안정성은 10-5mJ일 수 있는 낮은 계면 장력 때문입니다. 이온성 계면활성제의 경우 m - 2, 10 - 4 mJ. 비이온성 계면활성제의 경우 m - 2. 어떤 상이 분산되고 연속적인지에 따라 마이크로에멀젼은 직접-수중유(o/w) 또는 역-유중수(w/m)가 될 수 있습니다. "오일"이라는 용어는 비극성 유기 액체를 의미합니다. 두 경우 모두 분산상은 크기가 100nm를 초과하지 않는 액적으로 구성됩니다.

일반적으로 마이크로 에멀젼은 다양한 구조(이중층, 원통형, 구형 미셀)로 구성된 다성분 시스템입니다. 미셀화 과정에서 액체 등방성 미셀상 외에도 광학적으로 이방성인 미셀상, 예를 들어 무한 길이의 막대 모양 집합체로 구성된 층상 스멕틱 및 육각형 상이 형성됩니다. 즉, 마이크로 에멀젼은 내부 미세 구조를 가지며, 현재 다양한 방법으로 집중적으로 연구되고 있다. 시스템의 물과 기름의 함량이 비슷한 경우 연속 시스템의 형성이 가능합니다.

마이크로 에멀젼의 특성은 주로 분산상의 입자의 크기와 모양, 그리고 계면활성제에 의해 형성된 계면 흡착층의 유변학적 특성에 의해 결정됩니다. 마이크로에멀젼은 높은 이동성과 상 사이의 큰 계면을 가지고 있기 때문에 고체 나노 입자의 생산을 포함하여 많은 화학 합성을 위한 보편적인 매개체 역할을 할 수 있습니다.

마이크로에멀젼에서 고체 입자의 형성

마이크로 에멀젼 시스템에서 분산상의 입자는 지속적으로 충돌하고 합체하고 다시 분해되어 내용물이 지속적으로 교환됩니다. 액적 충돌 과정은 유상 내 방울의 확산(역 마이크로 에멀젼 시스템의 경우)에 따라 달라지는 반면 교환 과정은 계면 활성제 흡착 층의 상호 작용과 계면 표면의 유연성에 의해 결정됩니다(후자의 상황은 매우 중요합니다. 그러한 시스템에서 화학 반응을 수행할 때)

쌀. 역 마이크로에멀젼 시스템에서 일어나는 반응의 도식.

역 마이크로에멀젼 시스템은 종종 고체 나노입자를 생산하는 데 사용됩니다. 이를 위해 2개의 동일한 w/o 마이크로에멀젼 시스템이 혼합되며, 그 수상에는 화학 반응 중에 난용성 화합물 C를 형성하는 물질 A와 B가 포함되어 있습니다. 신진 대사의 결과 (그림 1). 새로운 상의 입자 크기는 극성 상의 액적 크기에 의해 제한됩니다.

금속 나노입자는 또한 금속염을 함유하는 마이크로에멀젼에 환원제(예를 들어, 수소 또는 히드라진)를 도입하거나 에멀젼을 통해 기체(예를 들어, CO 또는 H 2 S)를 통과시킴으로써 얻을 수 있다. 이러한 방식으로(해당 금속의 염 또는 히드라진으로 환원) Pt, Pd, Rh 및 Ir의 단분산 금속 입자(입자 크기가 3-5 nm)가 처음으로 얻어졌습니다. 바이메탈 백금 및 팔라듐 나노 입자를 합성하는 데 유사한 방법이 사용되었습니다.

현재, 마이크로 에멀젼 시스템의 침전 반응은 금속 나노 입자, 반도체, 바륨의 탄산염 및 황산염, 칼슘, SiO 2 의 스트론튬 단분산 입자, 고온 세라믹의 합성에 널리 사용됩니다.

나노 입자의 형성 메커니즘이 최종적으로 확립되지 않았다는 사실에도 불구하고, 반응 과정에 영향을 미치는 많은 요인들을 구별할 수 있다. 분산상 액적의 크기는 마이크로에멀젼 시스템의 안정제인 계면활성제의 성질에 의해서도 영향을 받는다. 그러나 모든 경우에 반응 과정에서 형성되는 나노입자의 크기는 초기 에멀젼의 액적 크기에 의해 조절된다.

또한 새로운 제형을 만들 때 중요한 유기 화합물 생산을 위한 마이크로에멀젼 시스템의 사용에 주목해야 합니다.

이 분야의 대부분의 연구는 구형 나노입자의 합성에 관한 것입니다. 동시에 비대칭 입자(필라멘트, 디스크, 타원체)를 얻고 모양을 정밀하게 제어하는 것은 과학적이고 실용적인 큰 관심입니다. 역 마이크로에멀젼 시스템에서의 합성은 BaCO 3 나노섬유 뿐만 아니라 특이한 자기 특성을 갖는 다양한 물질의 비대칭 나노입자를 얻을 수 있게 했습니다.

큰 관심은 다른 물질의 얇은 층으로 코팅된 한 물질(입자 크기 50-100 nm)의 입자로 구성된 나노복합체의 합성입니다.

단분자 및 다분자 층을 얻습니다.

계면 활성제는 다양한 상 계면에서 단분자 필름을 형성할 수 있습니다: 물 - 공기; 고체 - 액체; 액체는 액체입니다. 이러한 필름은 2차원 나노시스템으로 간주될 수 있습니다. 물-공기 계면의 계면활성제 단층은 이러한 필름(Langmuir 저울)을 연구하기 위한 실험 방법을 개발한 Langmuir에 의해 처음 연구되었습니다.

액체 표면의 단분자 필름은 기체, 액체 및 고체와 같은 다양한 상태일 수 있습니다. 이러한 상태는 계면 활성제 분자 사이의 서로 다른 상호 작용 에너지가 특징입니다.

특정 조건(pH, 온도)에서 물-공기 계면에서 자연적으로 높은 질서를 갖는 구조가 형성되며, 여기서 계면활성제 분자(또는 이온)는 극성기가 용액에 있는 방식으로 배열되고 탄화수소가 라디칼은 경계면에 대해 작은 각도로 공기 중으로 배향됩니다. 필름의 자기 조직화 과정은 계면 활성제 분자의 친수성으로 인한 것으로 극성기와 수성 기질의 상호 작용 및 탄화수소 라디칼 상호 작용의 관점에서 분석 할 수 있습니다.

상당한 관심의 대상은 단분자 필름에서 일어나는 화학 반응입니다. 표면 압력을 변화시킴으로써 표면층에서 분자의 방향을 제어할 수 있고 이에 따라 반응 과정에 특히 영향을 미칠 수 있습니다. 따라서 Langmuir-Blodgett 필름은 금속 염의 화학 반응 또는 광화학 환원 과정에서 직접 다양한 성질의 고체 고체 나노 입자를 얻는 데 사용됩니다. 유사한 과정이 생물학적 시스템에서 발생합니다.

고체 표면에 증착된 필름은 단층 및 다층을 형성할 수 있습니다. 예를 들어 수직 유리판을 물 표면의 스테아르산바륨 단분자막을 통해 물 밖으로 빼내면 판은 탄화수소 라디칼이 바깥쪽으로 향하는 계면활성제 층으로 덮입니다. 결과적으로 이러한 판의 표면은 소수성이 됩니다. 그 위에 다음 레이어를 적용할 수 있습니다. 층을 순차적으로 적용하여 친수성 또는 소수성 표면을 얻을 수 있습니다. 동일한 배향의 층으로 구성된 필름을 X 필름이라고 하고 반대 방향의 층으로 구성된 필름을 Y 필름이라고 합니다. 이러한 방식으로 두께가 나노미터 크기 범위에 있는 다층 코팅을 얻을 수 있습니다.

초미세 입자의 구조와 모양.

나노 크기 입자의 형성 메커니즘과 구조에 관한 질문은 콜로이드 화학의 가장 중요하고 근본적인 질문 중 하나입니다. 실제로 초미세 입자는 일종의 콜로이드 화학의 "기본 입자"입니다. 분산 입자의 개념에 대한 단순한 정성적 정의에서 정량적 매개변수 및 비율의 정의로 전환하려면 졸, 미셀 용액, 마이크로에멀젼, 겔 등 다양한 콜로이드 시스템에서 초미세 입자의 구조에 대한 자세한 설명이 필요합니다.

고체 초미세 입자의 구조에 대한 초기 개념은 그 구조가 동일한 물질의 거대상의 구조와 유사하다는 가정에 기초했습니다. 그러나 핵 생성 및 새로운 상의 성장 과정에 대한 추가 연구는 결정화 조건(과포화 또는 과냉각의 크기, 불순물의 존재 및 기타 여러 이유)에 따라 비정질 및 결정질 초미세 입자 모두 솔루션에서 형성할 수 있습니다. Weimarn은 용액에서 결정화하는 동안 형성되는 BaSO 4 입자의 형태가 용액의 과포화 정도에 따라 다르다는 것을 이미 발견했습니다. 따라서 그는 고도로 분산된 졸, 박편 구조, 잘 깎인 미세 결정 및 침상 결정을 얻었다. 나노입자가 합성되는 온도도 중요한 역할을 한다. 예를 들어, 졸-겔법에 의해 얻어진 이산화티타늄 나노입자는 저온에서는 막대 형태를, 고온에서는 쌍뿔형 결정체를 갖는다. 나노 입자 모양의 다양성에 대한 또 다른 확인은 용융물과 용액에서 결정화하는 동안 수상 돌기가 형성된다는 것입니다.

형태의 다양성은 새로운 단계의 형성 과정(자기 조직화 과정)이 순전히 비평형 조건에서 진행된다는 사실에 기인하며, 구조의 완성도는 결정화 조건이 얼마나 벗어나는가에 달려 있습니다 균형에서. 예를 들어, 고밀도 기상과 플라즈마로부터 다이아몬드를 합성할 때 더 많은 비평형 조건에서 더 완벽한 구조가 형성됩니다.

용액에 존재하는 계면활성제는 결정화 과정에 강한 영향을 미칠 수 있습니다. 그 성질과 농도에 따라 새로운 상의 핵의 형성과 성장 속도, 나노입자의 크기 분포, 결정의 모양을 변화시킬 수 있다. 이러한 모든 효과는 생성된 결정의 다른 면에서 계면활성제 분자 또는 이온의 선택적 흡착과 관련이 있으며 결과적으로 다른 면에 비해 일부 면의 성장이 느려집니다. 또한, 계면활성제의 성질은 생성된 화합물의 다형성에도 영향을 미칩니다.

나노 입자의 형성으로 이어지는 결정화 과정의 중요한 특징은 그 모양을 기존의 기하학 방법으로 설명할 수 없다는 것입니다. 이러한 시스템을 설명하기 위해 프랙탈 기하학이 사용됩니다. 평형으로부터의 편차가 심하고 결과적으로 결정화 과정의 추진력이 높기 때문에 위상 경계의 불안정성이 원칙적으로 형성되기 때문입니다. 프랙탈 구조.

관심 있는 연구 결과는 할로겐화 암모늄과 요오드화 세슘의 공동 결정화 시 고도로 과포화된 증기로부터 고도로 분산된 1차 단결정이 먼저 형성된다는 것을 보여줍니다. 개발 된 계면 표면으로 인해 생성 된 분산 시스템은 과량의 에너지를 가지므로 대략 동일한 크기의 초기 단결정 입자의 상호 성장과 함께 응집 과정이 발생합니다. 이러한 응집의 결과, 유사 단결정이 형성된다.

소개

1 나노기술의 출현과 발전

2 나노소재 기술의 기초

2.1 일반 특성

2.2 통합소재 기술

2.2.1 분말 기술

2.2.3 무정형 상태에서 제어된 결정화

2.2.4 필름 및 코팅 기술.

2.3 고분자, 다공성, 관형 및 생물학적 나노물질의 기술

2.3.1 하이브리드 및 초분자 물질

2.3.3 관형 재료

2.3.4 고분자 재료

3 나노물질 응용의 일반적인 특성

결론

지난 몇 년 동안 나노기술은 첨단 기술의 가장 유망한 분야 중 하나일 뿐만 아니라 지식에 기반을 둔 경제인 21세기 경제에서 시스템 형성 요소로 간주되기 시작했습니다. 천연 자원의 사용 또는 처리. 나노기술이 모든 생산 활동의 새로운 패러다임의 개발을 촉진한다는 사실(개별 원자에서 제품까지 "하향식"이 아니라 제품이 생산되는 기존 기술처럼 "하향식"이 아님) 더 큰 공작물에서 여분의 재료를 잘라내어 얻은 것), 그것은 그 자체로 포스트 산업 사회에서 삶의 질을 향상시키고 많은 사회적 문제를 해결하기 위한 새로운 접근 방식의 원천입니다. 과학 기술 정책 및 투자 분야의 대부분의 전문가에 따르면 시작된 나노 기술 혁명은 인간 활동의 모든 중요한 영역(우주 탐사에서 의학, 국가 안보에서 생태 및 농업에 이르기까지)을 포괄할 것이며 그 결과는 다음과 같습니다. 20세기 마지막 1/3의 컴퓨터 혁명보다 더 넓고 깊습니다. 이 모든 것은 과학 및 기술 영역에서뿐만 아니라 다양한 수준의 관리자, 잠재적 투자자, 교육 부문, 정부 기관 등 앞에서 문제와 질문을 제기합니다.

나노기술은 컴퓨터 기술의 혁명적인 변화를 기반으로 형성되었습니다. 전체적인 방향으로서의 전자공학은 1900년경에 생겨났고 지난 세기 동안 계속해서 빠르게 발전했습니다. 역사상 가장 중요한 사건은 1947년 트랜지스터의 발명이었습니다. 그 후 반도체 기술의 전성기가 시작되었으며, 만들어지는 실리콘 장치의 크기가 지속적으로 감소했습니다. 동시에 자기 및 광 저장 장치의 속도와 부피가 지속적으로 증가했습니다.

그러나 반도체 소자의 크기가 1마이크론에 가까워질수록 물질의 양자역학적 성질이 나타나기 시작한다. 비정상적인 물리적 현상(예: 터널 효과). 현재의 컴퓨터 성능 발전 속도가 유지된다면 전체 반도체 기술은 약 5-10년 안에 근본적인 문제에 직면하게 될 것이라고 자신있게 가정할 수 있습니다. 우리에게 알려진 물리 법칙에 의해 따라서 과학 기술의 추가 진보는 연구원들이 새로운 작동 원리와 새로운 기술 방법에 대한 중요한 "돌파구"를 만들 것을 요구합니다.

이러한 돌파구는 나노기술의 사용을 통해서만 달성될 수 있으며, 이는 나노로봇과 같은 근본적으로 새로운 생산 공정, 재료 및 장치의 전체 범위를 만드는 것을 가능하게 할 것입니다.

계산에 따르면 나노기술을 사용하면 반도체 컴퓨팅 및 저장 장치의 기본 특성을 3배 정도 향상시킬 수 있습니다. 1000번.

그러나 나노기술은 전자 및 컴퓨터 기술의 지역적 혁신적 돌파구로만 축소되어서는 안 됩니다. 예외적으로 중요한 결과가 이미 많이 얻어져 다른 과학 및 기술 분야의 발전에 상당한 진전이 있기를 희망합니다.

물리학, 화학 및 생물학의 많은 대상에서 나노 수준으로의 전환은 개별 화합물의 물리 화학적 특성과 기반으로 얻은 시스템의 질적 변화의 출현으로 이어지는 것으로 나타났습니다. 우리는 광학 저항, 전기 전도도, 자기 특성, 강도, 내열성의 계수에 대해 이야기하고 있습니다. 또한 관찰에 따르면 나노 기술을 사용하여 얻은 새로운 재료는 물리적, 기계적, 열적 및 광학적 특성에서 마이크로미터 규모의 유사체를 훨씬 능가합니다.

새로운 특성을 가진 재료를 기반으로 새로운 유형의 태양 전지, 에너지 변환기, 환경 친화적 제품 등이 이미 만들어지고 있습니다. 매우 민감한 생물학적 센서(센서) 및 기타 장치가 이미 만들어졌으며, 이를 통해 새로운 과학, 즉 나노생명공학의 출현에 대해 이야기할 수 있으며 실제 적용 가능성이 매우 높습니다. 나노기술은 미래 세대의 경제 및 사회 생활에 혁명적인 영향을 미칠 새로운 생산 공정 및 신제품을 기반으로 재료의 미세 가공 및 생성을 위한 새로운 기회를 제공합니다.

2.1 일반 특성

나노 물질의 구조와 그에 따른 특성은 제조 단계에서 형성됩니다. 나노 물질의 안정적이고 최적의 성능을 보장하기 위한 기반으로서 기술의 중요성은 매우 명백합니다. 이것은 경제의 관점에서도 중요합니다.

나노 물질 기술은 후자의 다양성에 따라 야금, 물리적, 화학적 및 생물학적 방법이 결합되고 다른 한편으로는 전통적 방법과 근본적으로 새로운 방법의 조합이 특징입니다. 따라서 통합된 나노물질을 얻는 대부분의 방법이 매우 전통적이라면 주사 터널링 현미경을 사용하여 "양자 펜"과 같은 작업, 원자의 자가 조립에 의한 양자점 형성 또는 사용과 같은 작업 폴리머 재료에서 다공성 구조를 생성하는 이온 트랙 기술은 근본적으로 다른 기술적 방법을 기반으로 합니다.

분자 생명 공학의 방법도 매우 다양합니다. 이 모든 것은 많은 기술적 세부 사항("노하우")이 저자에 의해 일반적인 용어로만 설명되고 종종 광고 성격의 메시지라는 사실을 고려하여 나노물질 기술의 기본 사항을 제시하는 것을 복잡하게 만듭니다. 또한 주요하고 가장 특징적인 기술 방법 만 분석합니다.

2.2.1 분말 기술

분말은 수 나노미터에서 수천 미크론의 작은 크기와 접촉하는 개별 고체체(또는 그 집합체)의 집합으로 이해됩니다. 나노 물질의 제조와 관련하여 초미세 분말이 원료로 사용됩니다. 100 nm 이하의 크기를 가진 입자뿐만 아니라 집중적인 분쇄 조건에서 얻은 더 큰 분말로 위에 표시된 것과 유사한 크기의 작은 결정자로 구성됩니다.

분말 기술의 후속 작업(프레싱, 소결, 열간 프레싱 등)은 적절한 구조와 특성을 가진 주어진 모양과 크기의 샘플(제품)을 제공하도록 설계되었습니다. M.Yu의 제안에 따라 이러한 작업의 전체를 종종 호출합니다. Balshina, 통합. 나노 물질과 관련하여 통합은 한편으로는 거의 완전한 압축(즉, 구조에 거대 기공 및 미세 기공이 없음)을 제공해야 하고, 다른 한편으로는 초미세 입자의 초기 치수와 관련된 나노 구조를 보존해야 합니다. 분말(즉, 소결 재료의 입자 크기는 가능한 한 작아야 하며 어떤 경우에도 100nm 미만이어야 함).

나노 물질 제조를 위한 분말을 얻는 방법은 매우 다양합니다. 그들은 조건부로 화학적 및 물리적으로 나눌 수 있으며 주요 것들은 가장 특징적인 초미세 분말의 표시와 함께 표 1에 나와 있습니다.

잔류 다공성을 제거하려면 압축 샘플의 열처리가 필요합니다 - 소결. 그러나 나노물질 생산에 적용할 때 분말 물체의 일반적인 소결 방식은 원래의 나노구조를 보존할 수 없습니다. 결정립 성장(재결정화)과 소결(수축) 과정 중 압축(수축)의 과정은 확산 제어되어 병렬로 진행되며 서로 겹치며 높은 압축률과 재결정화 방지를 결합하기가 쉽지 않습니다.

따라서 높은 정적 및 동적 압력과 적당한 온도를 사용하는 고에너지 압밀법을 사용하면 입자 성장을 어느 정도 지연시킬 수 있습니다.

초미세 분말을 압축하고 소결하는 기존 방식을 사용하여 나노구조의 다공성 반제품을 얻을 수 있으며, 이 제품은 완전한 압밀을 위해 압력 처리 작업을 받게 됩니다. 따라서 400 MPa의 압력으로 압축하고 최대 230 ºС까지 수소에서 비등온 소결 후 3.5 nm 두께의 산화물(Cu 2 O 3) 필름과 함께 입자 크기가 ~35 nm인 축합 방법으로 얻은 구리 분말 (가열 속도 0.5ºC/min) 50 nm의 입자 크기로 90%의 상대 밀도를 얻었습니다. 후속적인 정수압 압출은 고강도 및 가소성(압축 항복 강도 605 MPa, 상대 연신율 18%)을 갖는 비다공성 거대 시편의 생산으로 이어졌습니다.

특수 비등온 가열 모드를 사용하여 기존 소결 중 입자 성장을 지연시킬 수 있습니다. 이 경우 수축 메커니즘과 입자 성장 메커니즘 간의 경쟁으로 인해 압축 프로세스를 최적화하여 재결정 현상을 크게 제거할 수 있습니다. 소결된 시료에 전류를 흐르게 하는 방전 소결과 분말 물체의 고온 압력 처리(예: 단조 또는 압출)도 재결정화 억제에 기여하여 나노 물질을 얻는 데 사용할 수 있습니다. 샘플 단면 전체에 균일한 온도 분포를 유도하는 마이크로파 가열 하에서 세라믹 나노물질을 소결하는 것도 나노구조의 보존에 기여합니다. 그러나 나열된 강화 변형에서 결정자의 크기는 일반적으로 나노구조의 입자 크기의 상한 수준, 즉 일반적으로 50-100 nm보다 낮지 않습니다.

2.2.2 심한 소성 변형

거대한 금속 샘플의 나노 구조 형성은 심한 변형 방법으로 수행할 수 있습니다. 준 정수압 고압에서의 비틀림, 동일 채널 앵귤러 프레싱 및 기타 방법의 사용으로 인해 큰 변형이 발생하여 파편화되고 잘못된 방향 구조가 형성됩니다.

그림 4는 심한 소성 변형의 두 가지 방식(고압 비틀림 및 동일 채널 각 프레싱)을 보여줍니다. 계획의 경우 ㅏ디스크 모양의 샘플을 다이에 넣고 회전 펀치로 압축합니다. 고압 물리학 및 기술에서 이 계획은 Bridgman의 모루에 대한 잘 알려진 아이디어를 발전시킵니다. 고압에서의 준정수압 변형 및 전단 변형은 고각 입자 경계를 갖는 비평형 나노구조의 형성으로 이어진다. 계획의 경우 비, V.M. Segal(Minsk)에 의해 개발된 기본 토대는 단순 전단 방식에 따라 샘플이 변형되며 다양한 경로를 사용하여 반복 변형 가능성이 있습니다. 1990년대 초반 R. Z. Valiev et al. 구조 및 특성의 특징과 관련하여 획득의 규칙성을 자세히 연구하여 나노 물질을 얻기 위해 두 가지 방식을 모두 사용했습니다.

1) 기존의 다결정 구조 및 나노 구조 모두에서 용융물로부터 급랭 및 단일 또는 다중 상의 형성 과정에서 직접 완전한 결정화;

2) 용융물로부터 급냉하는 과정에서 결정화가 불완전하게 진행되어 비정질-결정질 구조가 형성되는 단계;

3) 용융물로부터의 급랭은 무정형 상태의 형성으로 이어지며, 이는 후속 열처리 동안에만 나노구조로 변형된다.

예를 들어 액체 용융물의 가스 분사에 의해 얻은 비정질 분말의 처리를 위해 고온 압력 처리 방법이 사용됩니다. 예시.

2.2.4 필름 및 코팅 기술

이러한 방법은 1-2 nm 이상 범위의 광범위한 입자 크기에서 실질적으로 비다공성 상태로 생성될 수 있는 나노물질의 조성 측면에서 매우 다양합니다. 유일한 제한은 필름과 코팅의 두께입니다. 전착 및 기타 방법뿐만 아니라 물리적 증착 방법과 화학적 방법이 모두 사용됩니다. 예를 들어 많은 물리적 방법은 화학 반응을 포함하고 화학적 방법은 물리적 영향에 의해 자극되기 때문에 강수 방법을 물리적 및 화학적 방법으로 나누는 것은 임의적입니다.

표 2는 내화성 화합물(탄화물, 질화물, 붕화물)을 기반으로 한 나노구조 필름을 얻는 주요 방법을 나열합니다. 질소 또는 탄소 함유 분위기에서 아크 방전을 시작하는 것은 이온 증착 기술을 위한 가장 일반적인 옵션 중 하나입니다. 금속 음극은 금속 이온의 공급원으로 사용됩니다. 전기 아크 증발은 매우 생산적이지만 금속 액적 상의 형성을 동반하며, 이를 방출하려면 특별한 설계 조치가 필요합니다. 이온 플라즈마 증착의 마그네트론 변형은 음극과 양극 사이에 형성되는 저압 가스 방전 플라즈마 이온의 충격으로 인해 타겟(음극)이 스퍼터링되는 이러한 단점이 없습니다. 횡방향 일정한 자기장은 스퍼터링된 타겟 표면 근처에서 플라즈마를 국소화하고 스퍼터링 효율을 증가시킵니다.

유전 공학 전문가들은 "끈적끈적한" 상보적 말단을 가진 DNA 가닥을 쪼개고 재봉하는 방법과 나노와이어를 "끈적거리는 말단"에 "매달게"하는 기술을 개발했습니다. 이러한 방식으로 DNA의 응집은 나노와이어 결합으로 이어질 수 있습니다. 이러한 구조의 DNA 섹션은 일반적으로 길이가 이중 나선(약 7-10nm)의 2-3바퀴입니다. 이러한 알고리즘 어셈블리는 1차원, 2차원 또는 3차원으로 구조와 특성을 프로그래밍할 수 있는 새로운 나노물질 생성에 있어 매우 유망한 방향으로 보입니다. 높은 수준의 "분자간 인식"을 통해 기능적 특성을 예측할 수 있는 자가 조립에 의한 다양한 구조의 생성을 희망할 수 있기 때문에 DNA 나노 기술의 법칙이 매우 집중적으로 연구되고 있습니다.

초분자 합성은 분자간 비공유력에 의해 유도되는 분자 구성요소의 조립을 포함합니다. 초분자 자가조립은 몇몇 구성요소(수용체 및 기질)의 자발적인 조합으로, 이른바 "분자 인식"을 기반으로 하는 새로운 구조(예: 분리된 올리고머성 초분자 또는 큰 중합체 응집체)의 자발적 형성을 초래합니다. 고리 분자가 축에 "플러그"로 연결되어 있는 로탁산, 고리 분자가 서로 연결되어 있는 카테난과 같은 유기 화합물은 기증자-수용체 파트너의 자발적인 연결을 기반으로 얻어졌습니다. 뿐만 아니라 수소 결합의 보조 형성으로 인해.

유기 금속 빌딩 블록을 기반으로 다양한 무기 구조를 자체 조립으로 얻을 수도 있습니다(예: 안티몬 및 텔루르 사슬, 다양한 금속 프레임워크, 합금 및 화합물 등). 초분자 공학의 대상은 점점 더 다양해지고 있습니다.

2.3.2 나노다공성 물질(분자체)

이들은 제올라이트 및 제올라이트 유사 뿐만 아니라 공간적으로 규칙적인 채널 및 공동 시스템을 갖는 탄소 및 폴리머 나노구조로, 기체 혼합물의 확산 분리 및 기능성 나노입자(촉매, 촉매, 이미 터, 센서 등).). 나노다공성 물질을 얻기 위한 기술적인 방법은 열수 합성, 졸-겔 공정, 전기화학적 방법, 탄화물 물질을 염소로 처리 등 회수 등 매우 다양합니다.

고분자, 유전체, 반도체를 고에너지 이온으로 처리하면 소위 나노미터 크기의 이온 트랙이 형성되어 나노 필터, 나노 템플릿 등을 만드는 데 사용할 수 있습니다. .

제올라이트 유형의 나노복합체 분자체와 관련하여 이러한 매트릭스 구조를 얻는 방법에는 미래 복합물의 나노입자를 포함하는 겔로부터 다공성 물질의 결정화 및 나노입자 합성의 두 가지 이상의 방법이 있습니다. 나 N 대지이전에 제올라이트에 도입된 전구체로부터.

2.3.3 관형 재료

아크 방전 조건에서 흑연이 증발하는 동안 형성된 침전물을 연구할 때 흑연 원자 네트워크(그래핀) 스트립이 이음매 없는 튜브로 굴러갈 수 있다는 것이 발견되었습니다. 튜브의 내경은 나노미터의 분수에서 수 나노미터에 이르고 길이는 5-50미크론입니다.

1 - 흑연 양극; 2 - 흑연 음극; 3 - 전류 리드; 4 - 절연체; 5 - 홀더; 6 - 냉각 반응기; 7 - 구리 번들; 8 - 전기 모터; 9 - 진공 게이지; 10 - 필터; 11-13 - 진공 및 가스 공급

그림 9는 탄소 나노튜브 생산을 위한 실험실 설정의 다이어그램을 보여줍니다. 흑연 전극 1 헬륨 아크 방전 플라즈마에 분사됨; 튜브, 풀러렌, 그을음 등의 스프레이 제품 음극 표면에 증착 2 , 냉각된 반응기의 측벽뿐만 아니라. 튜브의 최대 수율은 약 500-600kPa의 헬륨 압력에서 관찰됩니다. 아크 모드의 매개변수, 전극의 기하학적 치수, 공정 기간, 반응 공간의 치수도 상당한 영향을 미칩니다. 합성 후 튜브의 끝은 일반적으로 일종의 "캡"(반구형 또는 원추형)으로 닫힙니다. 나노튜브 기술의 중요한 요소는 다양한 방법(산화, 산 처리, 초음파 처리 등)으로 수행되는 끝 부분의 청소 및 개방입니다.

나노튜브를 얻기 위해 흑연의 레이저 스퍼터링과 촉매(철족 금속 등)의 참여로 탄화수소의 열분해도 사용됩니다. 후자의 방법은 생산성 향상 및 튜브의 구조적 다양성 확대 측면에서 가장 유망한 방법 중 하나로 간주됩니다.

나노튜브의 내부 공동은 합성 중 또는 정제 후에 다양한 금속 및 화합물로 채워질 수 있습니다. 첫 번째 경우에는 흑연 전극에 첨가제를 도입할 수 있습니다. 두 번째 방법은 더 다재다능하며 다양한 방식으로 구현될 수 있습니다(용융물, 용액, 기상 등으로부터 "지시된" 충전).

탄소나노튜브가 발견된 직후 흑연은 접는 성질을 가지고 있을 뿐만 아니라 질화붕소와 탄화물, 칼코게나이드, 산화물, 할로겐화물 및 다양한 삼원 화합물과 같은 많은 다른 화합물도 있다는 것이 발견되었습니다. 최근에는 금속관(Au)도 확보하고 있다. 반도체 및 기타 물질을 기반으로 하는 나노튜브와 같은 자체 형성 3차원 나노구조는 얇은 층을 튜브 롤로 자가 접힘으로써 얻을 수 있습니다. 이때 에피택셜층(인장응력)과 기판(압축응력)에서 발생하는 잔류응력의 차이를 이용한다.

2.3.4 고분자 재료

나노프린트 리소그래피를 사용하여 직경 10nm, 깊이 60nm의 구멍이 있는 폴리머 템플릿(템플릿)을 제작할 수 있습니다. 구멍은 40nm 피치의 정사각형 격자를 형성하며 탄소나노튜브, 촉매 등과 같은 나노 물체를 수용하도록 설계되었습니다. 이러한 템플릿은 특수 다이로 변형한 후 구멍에서 폴리머 잔류물의 반응성 이온 에칭으로 생성됩니다.

나노 구조의 리소그래피 유도 자기 조립 방법도 설명되어 있습니다. 이 경우, 격자는 실리콘 기판에 위치한 폴리머 용융물로부터 성장하는 형성된 기둥의 매트릭스로 인해 형성됩니다. 이 공정은 다양한 종류의 메모리 소자를 만드는 데 중요한 다른 재료(반도체, 금속, 생체재료)에도 적용될 수 있다는 점에 주목한다.

다양한 산업과 인간 활동 영역이 나노 물질의 소비자입니다.

업계에서는 오랫동안 나노입자 기반 연마 페이스트와 내마모제를 효과적으로 사용해 왔습니다. 후자 (예 : 청동 기반)는 기계 및 다양한 메커니즘의 마찰 영역에 도입되어 서비스 수명을 크게 늘리고 많은 기술 및 경제적 지표를 향상시킵니다 (예 : 배기 가스의 CO 함량은 3- 6번). 작동 중에 마찰 쌍의 표면에 내마모층이 형성되며, 이는 마모 제품과 윤활유에 도입된 나노 입자의 상호 작용 중에 형성됩니다. RiMET 유형의 제제는 연구 및 생산 기업인 고분산 금속 분말(Yekaterinburg)에 의해 러시아에서 산업 규모로 생산됩니다.

폴리머 매트릭스에 입자와 섬유를 추가하는 것은 폴리머의 물리적 및 기계적 특성과 내화성을 향상시키는 잘 알려진 기술입니다. 자동차 산업에서 많은 금속 재료를 나노 입자 강화 폴리머로 대체하면 차량 중량, 가솔린 소비 및 유해한 배기 가스가 감소합니다.

다공성 나노구조는 기체 혼합물(예: 동위원소 및 분자량이 다른 복합 기체)의 확산 분리에 사용됩니다. 기공 크기(기존 제올라이트의 "창"은 0.4-1.5 nm 범위에서 다양하며 제올라이트를 형성하는 순환 구조의 산소 원자 수에 따라 다릅니다. 많은 다공성 나노구조의 표면 자체가 촉매적 성질을 가지고 있으며 크실렌과 같은 유기화합물의 이성질화에 사용되는 촉매현상에 의해 다양한 분리공정에서 높은 선택도가 향상됩니다.

탄소 나노튜브의 촉매, 흡착 및 여과 특성에 대한 연구에도 상당한 주의를 기울였습니다. 예를 들어, 파괴하기 어려운 발암성 다이옥신으로부터 배기 가스를 정화하는 것과 관련하여 높은 흡착 특성이 주목됩니다. 수소 흡수 목적으로 풀러렌과 탄소 나노튜브를 사용할 가능성도 있습니다. 또한 치수적 특성(큰 길이 대 지름 비율 및 작은 치수), 넓은 범위에 걸친 전도도 변화 가능성 및 화학적 안정성으로 인해 탄소 나노튜브는 다음을 포함한 차세대 전자 장치를 위한 근본적으로 새로운 재료로 간주됩니다. 초소형 [ , ].

나노구조 물체는 장식용으로 사용되는 특이한 광학적 특성을 특징으로 합니다. 구세주 모스크바 대성당의 돔 표면은 질화 티타늄으로 코팅 된 티타늄 판으로 구성됩니다. 화학량론의 편차와 탄소 및 산소 불순물의 존재 여부에 따라 TiN x 필름의 색상이 회색에서 파란색으로 변할 수 있으며 이는 접시를 코팅할 때 사용됩니다.

정보를 기록하는 장치(헤드, 미디어, 디스크 등)는 자성 나노물질의 중요한 응용 분야입니다. 재생 용이성, 저장 안정성, 높은 녹음 밀도, 저렴한 비용은 이러한 시스템의 요구 사항 중 일부일 뿐입니다. 다층 자기/비자성 필름에서 나타나는 거대 자기 저항 효과는 정보의 효율적인 기록에 매우 유용한 것으로 입증되었습니다. 이 효과는 자기 디스크 드라이브의 읽기 헤드에 매우 약한 자기장을 등록할 때 사용되어 정보 기록 밀도를 크게 높이고 읽기 속도를 높일 수 있습니다. 이 효과가 발견된 후 10년 이내에 1998년에 IBM은 이 현상을 기반으로 헤드가 있는 컴퓨터 하드 디스크의 생산량을 340억 달러(가치 기준)로 늘렸으며, 이는 실질적으로 오래된 기술을 대체했습니다. 정보 스토리지의 밀도는 매년 두 배로 증가하고 있습니다.

삶의 기간과 삶의 질을 높이는 작업은 일반적으로 생체 재료 및 특히 나노 생체 재료 분야에서 집중적인 개발을 촉진합니다. 의학, 생물학 및 농업 분야에서 나노물질의 주요 응용 분야는 매우 다양합니다.

외과 및 치과 기구;

진단, 나노모터 및 나노센서;

약리학, 약물 및 전달 방법;

인공 장기 및 조직;

자극 첨가제, 비료 등;

생물 및 방사선 무기에 대한 보호.

세계는 주로 나노 기술의 발전과 관련된 새로운 산업 혁명 직전에 있습니다. 주요 전문가들에 따르면 사회에 미치는 영향의 규모는 20세기 트랜지스터, 항생제, 정보기술의 발명이 가져온 혁명과 맞먹는다. 오늘날 나노기술 제품의 세계 시장 규모는 수십억 달러로 측정되며(지금까지 이 시장은 주로 신소재와 소재의 특성을 개선하는 분말로 구성되어 있음) 2015년까지 서구 전문가에 따르면 1달러를 초과할 것입니다. 일조. 가까운 장래에 선진국의 경제적, 군사적, 사회적, 정치적 지위는 국가 나노산업의 발전 수준에 따라 결정될 것이다.

국제 전환 기금에서 설립한 나노 기술 연구소(Institute of Nanotechnologies)의 이사인 Mikhail Ananyan에 따르면 나노 기술은 예를 들어 전자 제품과 같은 진화 방식으로 발전하지 않을 것입니다. 먼저 라디오, 그 다음이 TV, 그 다음 컴퓨터입니다. 이제 다양한 나노소자, 소자 등의 모델링이 활발히 진행되고 있으며, 기술이 만들어지는 즉시 급격한 도약이 있을 것입니다. 효율적인 경제가 탄생할 것입니다.

그러나 모든 것이 그렇게 간단하지는 않습니다. 이미 언급했듯이 나노 기술 혁명의 구현에는 과학자의 노력이 필요할 뿐만 아니라(개발이 한창 진행 중임) 국가의 노력이 필요하기 때문입니다. 당국 - 다른 투자자는 그러한 "대규모 프로젝트"를 끌어 내지 않을 것입니다. 입법 수준에서 나노 기술 개발을 위한 국가 프로그램의 형성에 대한 접근 방식을 근본적으로 바꾸는 것이 필요합니다. 또한 우리나라는 대규모 프로젝트 수행에 상당한 경험이 있습니다.

우리 역사에서 거의 모든 산업에서 질적 변화를 가져온 세 가지 프로젝트가 있음을 상기하십시오. GOELRO, 핵 프로젝트, 우주 탐사를 의미합니다. 나노기술의 개발은 그러한 국가적 수준의 프로젝트에 속하는데, 나노기술의 적용은 예외 없이 경제의 모든 부문에서 질적 변화를 수반하기 때문입니다. 12월에 정부는 나노기술 개발을 위한 국가 프로그램을 구성하기로 결정했으며, 최근 러시아 대통령은 연방 의회 연례 연설에서 러시아가 나노기술 분야의 리더가 되어야 한다고 지적했습니다. 이 사업(안 하는 것보다 늦게 하는 것이 좋습니다. 러시아는 스스로를 선진국이라고 부르고 이 분야에 자체 프로그램이 없는 유일한 국가로 남아 있음)이 실제적이고 활동적인 프로젝트로 바뀌고 다른 캠페인으로 바뀌지 않기를 바랄 뿐입니다.

1. 모두를 위한 나노기술 / Rybalkina M. - M., 2005. - 434 p.

2. 나노기술개론 / Kobayashi N. - Per. 일본어에서 - M.: BINOM. 지식 연구소, 2007. - 134 p.: 아프다.

3. 나노기술 소개 / Menshutina N.V. - Kaluga: 과학 문학 출판사 Bochkareva N.F., 2006. - 132 p.

4. 분말 재료 과학 / Andrievsky R.A. - M.: 야금, 1991. - 205 p.

5. 초분산 금속 분말을 얻기 위한 부상 방법 /Gen M.Ya., Miller A.V. 표면. 물리학, 화학, 역학. - 1983. No. 2., S. 150-154.

6. Troitsky V.N. 플라즈마 마이크로파 방전에서 초미세 분말 얻기// 마이크로파 플라즈마 발생기: 물리학, 기술, 응용/ Batenin V.M. 및 기타 - M.: Energoatomizdat, 1988. - S. 175-221.

7. 재료 화학에 대한 초음파의 응용/ Suslick K.S., Price G.J. 연례 검토 재료 과학. - 1999. V.2., P. 295-326.

8. 펄스 타겟 가열 방법을 사용하여 얻은 나노 분말 / Kotov Yu.A. 유망한 재료. - 2003. 4., S. 79-81.

9. 세라믹 초미세 분말의 초음파 프레스 / Khasanov O.L. 이즈베스티야 부조프. 물리학. - 2000. No. 5., S. 121-127.

10. 금속 나노분말로부터 벌크 나노구조 물질의 제조: 구조 및 기계적 거동/ Champion Y., Guerin-Mailly S., Bonnentien J.-L. 스크립트 Materialia. - 2001. V.44. N8/9., P. 1609-1613.

11. 나노 구조 시스템의 물리적 및 화학적 역학 / Skorokhod V.V., Uvarova I.V., Ragulya A.V. - 키예프: 학자, 2001. - 180 p.

12. 심한 소성변형에 의해 얻어지는 나노구조 재료 / Valiev R.Z., Aleksandrov I.V. – M.: 로고스, 2000. – 272 p.

13. 글레저 A.M. 용융 담금질된 나노결정// 나노구조 재료: 과학 및 기술/ Eds G.-M. , 노스코바 N.I. - Dordrecht: Kluwer Academic Publishers, 1998. - P. 163-182.

14. 무정형 분말의 강화에 의해 생성된 1420 MPa의 고강도 나노결정 알루미늄 벌크 합금/ Kawamura Y., Mano H., Inoue A. Scripta Materialia. - 2001. V.44. N8/9., P. 1599-1604.

15. 간질상 필름의 합성 및 특성 / Andrievsky R.A. 화학의 발전. - 1977. V.66. 1., S. 57-77.

16. Al2O3의 미세구조 개발 – 나노결정질 분말에서 파생된 13wt% TiO2 플라즈마 분무 코팅/ Goberman D., Sohn Y.H., et fa. 액타 머티리얼리아. - 2002. V. 50., P. 1141-1151.

17. 고분자 금속 나노입자 / Pomogailo A.D., Rozenberg A.S., Uflyand I.E. - M.: 화학, 2000. - 672 p.

18. DNA 나노기술/ Seeman N. Materials Today. – 2003. N1., P. 24-29.

19. 이온 트랙 나노 기술 / Reutov V.F., Dmitriev S.N. 러시아 화학 저널. - 2002. T.46. 5., S. 74-80.

20. 액정 템플릿으로 준비된 새로운 메조포러스 분자체 제품군/ Beck J.S. et al. 미국 화학 학회지. - 1992. V.114. N27., P. 1609-1613.

21. 자유 응력 헤테로필름에 기반한 3차원 자기 형성 나노구조 / Prince V.Ya. 이즈베스티야 부조프. 물리학. - 2003. T.46. 4., S. 35-43.

22. 향후 10년의 나노기술: 연구방향의 전망 / Ed. Rocco M.K., Williams R.S., Alivisator P. / Per. 영어로부터. 에드. 안드리예프스키 R.A. – M.: Mir, 2002. – 292 p.

23. 새로운 보호 코팅 / Lisovskikh V.G. 포마즈킨 AM - http://www.coldzinc.ru/topic/3.shtml

24. 탄소나노튜브의 화학 및 응용 / Rakov E.G. 화학의 발전. - 2001. T.70. 10., S. 934-973.

25. 수소저장/재료연구회 회보. – 2002. V.27. N9., P. 675-716.

26. 나노화학 - 첨단 기술로 가는 직접적인 경로 / Buchachenko A.L. 화학의 발전. - 2003. T.72. 5., S. 419-437.

27. 탄소 나노튜브와 그 방출 특성 / Eletsky A.V. 물리학의 발전. - 2002. T.172. 4., S. 401-438.

28. 성전 건축. 구세주 그리스도 대성당의 역사에서. - http://www.morion.biz/art.php?rids=8&ids=1

29. 새 천년의 문턱에 있는 분자 전자 / Minkin V.I. 러시아 화학 저널. - 2000. T.44. 6., S. 3-13.

30. 미래로 가는 길 / 빌 게이츠 -

http://lib.web-malina.com/getbook.php?bid=1477

31. 의학에서 표면이 높은 나노섬유 재료의 사용/ Mikhalovsky S.V. - Dordrecht: Kluwer Academic Publishers, 2004. - P. 330.

32. 나노기술에서 혁신적인 산업으로/ Mazurenko S. Technopolis XXI. - 2005. 제5호 (http://www.technopolis21.ru/76)

33. 보이지 않는 전선의 병사들/

모두를 위한 나노기술 / Rybalkina M. - M., 2005. - 434 p.

나노기술개론 / Kobayashi N. - Per. 일본어에서 - M.: BINOM. 지식 연구소, 2007. - 134 p.: 아프다.

세라믹 초미세 분말의 초음파 프레스 / Khasanov O.L. 이즈베스티야 부조프. 물리학. - 2000. No. 5., S. 121-127.

금속 나노분말로부터 벌크 나노구조 재료의 제조: 구조 및 기계적 거동/ Champion Y., Guerin-Mailly S., Bonnentien J.-L. 스크립트 Materialia. - 2001. V.44. N8/9., P. 1609-1613.

나노구조 시스템의 물리화학적 동역학 / Skorokhod V.V., Uvarova I.V., Ragulya A.V. - 키예프: 학자, 2001. - 180 p.

심한 소성변형에 의해 얻어지는 나노구조 재료 / Valiev R.Z., Aleksandrov I.V. – M.: 로고스, 2000. – 272 p.

글레이저 AM 용융 담금질된 나노결정// 나노구조 재료: 과학 및 기술/ Eds G.-M. , 노스코바 N.I. - Dordrecht: Kluwer Academic Publishers, 1998. - P. 163-182.

무정형 분말의 강화로 생산된 1420 MPa의 고강도 나노결정 알루미늄 벌크 합금/ Kawamura Y., Mano H., Inoue A. Scripta Materialia. - 2001. V.44. N8/9., P. 1599-1604.

간질상 필름의 합성 및 특성 / Andrievsky R.A. 화학의 발전. - 1977. V.66. 1., S. 57-77.

Al2O3의 미세구조 개발 – 나노결정질 분말에서 파생된 13wt% TiO2 플라즈마 스프레이 코팅/ Goberman D., Sohn Y.H., et fa. 액타 머티리얼리아. - 2002. V. 50., P. 1141-1151.

폴리머의 금속 나노입자 / Pomogailo A.D., Rozenberg A.S., Uflyand I.E. - M.: 화학, 2000. - 672 p.

DNA 나노기술/ Seeman N. Materials Today. – 2003. N1., P. 24-29.

이온 트랙 나노기술 / Reutov V.F., Dmitriev S.N. 러시아 화학 저널. - 2002. T.46. 5., S. 74-80.

액정 템플릿으로 준비된 새로운 메조포러스 분자체 제품군/ Beck J.S. et al. 미국 화학 학회지. - 1992. V.114. N27., P. 1609-1613.

자유 응력 헤테로필름 기반의 3차원 자기형성 나노구조 / Prince V.Ya. 이즈베스티야 부조프. 물리학. - 2003. T.46. 4., S. 35-43.

향후 10년의 나노기술: 연구 방향의 전망 / Ed. Rocco M.K., Williams R.S., Alivisator P. / Per. 영어로부터. 에드. 안드리예프스키 R.A. – M.: Mir, 2002. – 292 p.

새로운 보호 코팅 / Lisovskikh V.G. 포마즈킨 AM - http://www.coldzinc.ru/topic/3.shtml

나노기술에서 혁신적인 산업으로 / Mazurenko S. Technopolis XXI. - 2005. 제5호 (http://www.technopolis21.ru/76)

보이지 않는 전선의 병사들/

http://www.businesspress.ru/newspaper/article_mId_37_aId_130917.html

지금까지 나노물질을 얻기 위한 많은 방법과 방법이 개발되었다. 이는 한편으로는 나노 물질의 구성 및 특성이 다양하기 때문이며 다른 한편으로는 이러한 종류의 물질의 범위를 확장하여 새롭고 독특한 샘플을 생성할 수 있기 때문입니다. 나노 크기 구조의 형성은 상 변환, 화학적 상호 작용, 재결정화, 비정질화, 높은 기계적 부하 및 생물학적 합성과 같은 과정에서 발생할 수 있습니다. 일반적으로 나노 물질의 형성은 물질의 존재에 대한 평형 조건에서 상당한 편차가 있는 경우에 가능하며, 이를 위해서는 특수한 조건과 종종 복잡하고 정밀한 장비의 생성이 필요합니다. 이전에 알려진 개선 사항과 나노 물질을 얻기 위한 새로운 방법의 개발로 인해 충족해야 하는 주요 요구 사항, 즉 다음이 결정되었습니다.

이 방법은 재현 가능한 특성을 가진 제어된 구성의 재료 생산을 보장해야 합니다.

이 방법은 나노물질의 시간적 안정성을 보장해야 합니다. 우선, 제조 과정에서 자발적인 산화 및 소결로부터 입자 표면의 보호;

방법은 생산성과 효율성이 높아야 합니다.

이 방법은 특정 입자 또는 입자 크기를 가진 나노 물질의 생산을 보장해야 하며, 필요한 경우 크기 분포가 충분히 좁아야 합니다.

현재로서는 전체 요구 사항 집합을 완전히 충족하는 방법이 없다는 점에 유의해야 합니다. 제조 방법에 따라 입자의 평균 크기 및 모양, 입자 크기 조성, 비표면적, 불순물 함량 등과 같은 나노 물질의 특성은 매우 넓은 범위 내에서 변할 수 있습니다. 예를 들어, 나노분말은 제조 방법 및 조건에 따라 구형, 박편상, 침상 또는 해면상 모양을 가질 수 있습니다. 무정형 또는 미세한 결정 구조. 나노 물질을 얻는 방법은 기계적, 물리적, 화학적 및 생물학적으로 구분됩니다. 저것들. 이 분류는 나노물질 합성 과정의 특성을 기반으로 합니다. 기계적 생산 방법은 마찰, 압력, 압축, 진동, 캐비테이션 프로세스 등 큰 변형 하중의 영향을 기반으로 합니다. 물리적 생산 방법은 물리적 변형을 기반으로 합니다: 증발, 응축, 승화, 급속 냉각 또는 가열, 용융 분무 등. 화학적 방법에는 전기분해, 환원, 열분해가 주요 분산 단계인 방법이 포함됩니다. 생물학적 획득 방법은 단백질 몸체에서 발생하는 생화학 적 과정의 사용을 기반으로합니다. 나노 물질과 관련된 기계적 분쇄 방법은 종종 기계 합성이라고합니다. 기계 합성의 기초는 고체의 기계적 처리입니다. 재료 연삭 중 기계적 작용은 펄스입니다. 응력장의 출현과 그에 따른 이완은 입자가 반응기에 있는 전체 시간 동안 발생하지 않고 입자 충돌 순간과 충돌 후 짧은 시간에만 발생합니다. 기계적 작용은 고체의 전체 질량에서 발생하지 않고 응력장이 발생하고 이완되는 곳에서 발생하기 때문에 국부적이기도 합니다. 충동성과 국소성으로 인해 짧은 시간 동안 재료의 작은 영역에 큰 하중이 집중됩니다. 이로 인해 재료에 결함, 응력, 전단 밴드, 변형 및 균열이 나타납니다. 결과적으로 물질이 부서지고 성분의 물질 이동 및 혼합이 가속화되며 고체 시약의 화학적 상호 작용이 활성화됩니다. 기계적 마모 및 기계적 합금화의 결과로, 평형 조건에서 가능한 것보다 고체 상태의 일부 원소의 더 높은 상호 용해도를 달성할 수 있습니다. 그라인딩은 볼, 유성, 진동, 와류, 자이로스코프, 제트 밀, 아트리터에서 수행됩니다. 이러한 장치의 연삭은 충격 및 마모의 결과로 발생합니다. 기계적 연삭 방법의 변형은 기계화학적 방법입니다. 다양한 성분의 혼합물을 미세하게 분쇄하면 이들 간의 상호 작용이 가속화됩니다. 또한 접촉에 분쇄가 수반되지 않는 경우 이러한 온도에서 전혀 발생하지 않는 화학 반응이 발생할 수 있습니다. 이러한 반응을 기계화학적이라고 합니다. 벌크 재료에서 나노 구조를 형성하기 위해 특수한 기계적 변형 방식이 사용되어 비교적 낮은 온도에서 샘플 구조에 큰 왜곡을 얻을 수 있습니다. 따라서 다음 방법은 심한 소성 변형에 속합니다. - 고압에서의 비틀림; - 동일 채널 앵귤러 프레싱(ECU 프레싱); - 종합 단조 방법; - 동일 채널 앵귤러 후드(ECU 후드); - "모래시계" 방법; - 격렬한 슬라이딩 마찰 방식. 현재 대부분의 결과는 처음 두 가지 방법으로 얻은 것입니다. 최근에는 다양한 매질의 기계적 작용을 이용하여 나노물질을 얻는 방법이 개발되고 있다. 이러한 방법에는 캐비테이션-유체역학, 진동 방법, 충격파 방법, 초음파 연삭 및 폭발 합성이 포함됩니다. 캐비테이션-유체역학적 방법은 다양한 분산 매질에서 나노 분말의 현탁액을 얻는 데 사용됩니다. 캐비테이션 - 위도에서. "공허함"이라는 단어 - 가스, 증기 또는 이들의 혼합물로 채워진 액체 (캐비테이션 기포 또는 동굴)에 공동 형성. 이 과정에서 100~1000MPa 정도의 압력에서 10~3~10~5초 동안 액체에서 가스-증기 미세 기포의 형성 및 파괴로 인한 캐비테이션 효과는 액체뿐만 아니라 고체도 가열합니다. 이 작업은 고체 입자의 분쇄를 유발합니다. 초음파 연삭은 또한 캐비테이션 충격의 쐐기 효과를 기반으로 합니다. 나노 물질을 얻기 위한 진동 방법은 공정 중 에너지 소비를 최소화하고 다상 매체의 높은 균질화를 제공하는 효과 및 현상의 공명 특성을 기반으로 합니다. 작동 원리는 모든 선박이 특정 주파수와 진폭의 진동에 노출된다는 것입니다. 다이아몬드 나노 입자는 폭발 합성을 통해 얻을 수 있습니다. 이 방법은 수십만 기압의 압력과 최대 수천도의 온도에 도달하면서 폭발 에너지를 사용합니다. 이러한 조건은 다이아몬드 상의 열역학적 안정성 영역에 해당합니다. UD 재료를 얻는 물리적 방법에는 스퍼터링 방법, 증발 응축 공정, 진공 승화 기술 및 고체 상태 변환 방법이 있습니다. 액체 또는 기체로 용융물 제트를 분무하는 방법은 액체 물질의 얇은 제트를 챔버로 공급하고 압축된 불활성 기체 또는 액체 제트의 흐름에 의해 작은 방울로 부서지는 것입니다. 이 방법에서는 아르곤 또는 질소가 가스로 사용됩니다. 액체 - 물, 알코올, 아세톤, 아세트알데히드. 나노구조의 형성은 액체 상태에서 급냉하거나 방사함으로써 가능하다. 이 방법은 회전하는 디스크 또는 드럼 표면에서 용융물을 급속(최소 106K/s) 냉각하여 얇은 스트립을 얻는 것으로 구성됩니다. 물리적 방법. 증발-응축 방법은 기체 부피 또는 냉각된 표면에서 증기-고체 또는 증기-액체-고체 상전이의 결과로 분말 생성을 기반으로 합니다. 이 방법의 본질은 초기 물질이 강렬한 가열에 의해 증발한 다음 빠르게 냉각된다는 사실에 있습니다. 증발된 물질의 가열은 저항성, 레이저, 플라즈마, 전기 아크, 유도, 이온과 같은 다양한 방식으로 수행할 수 있습니다. 증발-응축 공정은 진공 또는 중성 가스 환경에서 수행할 수 있습니다. 도체의 전기 폭발은 0.1 - 60 MPa의 압력에서 아르곤 또는 헬륨에서 수행됩니다. 이 방법에서는 직경 0.1-1mm의 얇은 금속 와이어를 챔버에 넣고 높은 전류를 펄스로 흘립니다. 펄스 지속 시간 10-5 - 10-7 s, 전류 밀도 104 - 106 A/mm 2 . 이 경우 전선이 즉시 가열되어 폭발합니다. 입자의 형성은 자유 비행에서 발생합니다. 나노 물질을 얻기 위한 진공 승화 기술은 세 가지 주요 단계를 포함합니다. 첫 번째 단계에서는 처리된 물질 또는 여러 물질의 초기 용액이 준비됩니다. 두 번째 단계(용액 동결)는 액체에 내재된 성분의 균일한 공간 분포를 고정하여 고체상에서 가능한 가장 작은 크기의 결정자를 얻는 것을 목표로 합니다. 세 번째 단계는 승화에 의해 동결된 용액에서 용매 결정체를 제거하는 것입니다. 나노물질을 얻는 방법에는 응집 상태를 변화시키지 않고 고체 상태에서 분산시키는 방법이 있다. 거대한 나노 물질을 얻는 방법 중 하나는 비정질 상태에서 결정화를 제어하는 방법입니다. 이 방법은 액체 상태에서 급냉하여 비정질 물질을 얻은 다음 제어된 가열 조건에서 물질의 결정화를 수행하는 것을 포함합니다. 현재 탄소나노튜브를 얻는 가장 일반적인 방법은 아크 방전 플라즈마에서 흑연 전극을 열 스퍼터링하는 방법입니다. 합성 공정은 고압의 헬륨으로 채워진 챔버에서 수행됩니다. 플라즈마 연소 시 양극의 강한 열증발이 발생하고 음극 끝면에 증착물이 형성되어 탄소나노튜브가 형성됩니다. 생성된 수많은 나노튜브의 길이는 약 40μm입니다. 그것들은 끝의 평평한 표면에 수직인 음극에서 자라며 직경이 약 50μm인 원통형 빔으로 수집됩니다. 나노튜브 번들은 캐소드 표면을 규칙적으로 덮고 벌집 구조를 형성합니다. 음극의 침전물을 육안으로 검사하여 감지할 수 있습니다. 나노튜브 다발 사이의 공간은 무질서한 나노입자와 단일 나노튜브의 혼합물로 채워져 있다. 탄소 침전물(침착물)에서 나노튜브의 함량은 60%에 도달할 수 있습니다. 나노크기 물질을 얻기 위한 화학적 방법은 그룹으로 나눌 수 있으며, 그 중 하나는 특정 부류의 물질이 참여하는 하나 또는 다른 화학 반응에 의해 나노물질을 얻는 방법으로 분류할 수 있습니다. 다른 하나는 전기화학 반응의 다양한 변형을 포함할 수 있습니다. 침전 방법은 침전기를 사용하여 염 용액에서 다양한 금속 화합물을 침전시키는 것으로 구성됩니다. 침전 생성물은 금속 수산화물이다. 용액의 pH와 온도를 조절함으로써 나노물질을 얻기 위한 최적의 침전 조건을 만들 수 있으며, 이 조건에서 결정화 속도가 증가하고 미세하게 분산된 수산화물이 형성됩니다. 그런 다음 제품을 하소하고 필요한 경우 환원합니다. 생성된 금속 나노분말은 10 내지 150 nm의 입자 크기를 갖는다. 개별 입자의 모양은 일반적으로 구형에 가깝습니다. 그러나 이 방법을 사용하면 침전 과정의 매개변수를 변경하여 침상, 비늘 모양, 불규칙한 모양의 분말을 얻을 수 있습니다. 졸-겔 방법은 원래 철 분말 생산을 위해 개발되었습니다. 이는 화학적 정제 공정과 회수 공정을 결합하고 변형제(다당류)의 도움으로 얻은 겔 형태의 수용액에서 불용성 금속 화합물을 침전시킨 후 회수하는 것을 기반으로 합니다. 특히, 분말의 Fe 함량은 98.5~99.5%입니다. 철염 및 야금 생산 폐기물: 고철 또는 사용한 산세척 용액을 원료로 사용할 수 있습니다. 2차 원료를 사용하여 순수하고 값싼 철을 생산할 수 있습니다. 이 방법은 또한 산화물 세라믹, 합금, 금속염 등 나노상태의 다른 종류의 물질을 얻는 데 사용할 수 있습니다. 산화물 및 기타 고체 금속 화합물의 환원은 가장 일반적이고 경제적인 방법 중 하나입니다. 가스는 환원제로 사용됩니다 - 수소, 일산화탄소, 변환된 천연 가스, 고체 환원제 - 탄소(코크스, 그을음), 금속(나트륨, 칼륨), 금속 수소화물. 공급원료는 산화물, 다양한 금속 화합물, 광석 및 적절한 준비(농축, 불순물 제거 등) 후 정광, 야금 생산의 폐기물 및 부산물일 수 있습니다. 생성된 분말의 크기와 모양은 출발 물질, 환원제의 조성 및 특성, 온도 및 환원 시간에 영향을 받습니다. 용액에서 금속을 화학적으로 환원시키는 방법의 핵심은 H2, CO, 히드라진, 차아인산염, 포름알데히드 등의 다양한 환원제를 사용하여 염 수용액에서 금속 이온을 환원시키는 것입니다. 기상 화학 반응 방법 , 나노 물질의 합성은 휘발성 증기 연결의 분위기에서 발생하는 화학적 상호 작용으로 인해 수행됩니다. 나노 분말은 또한 열 해리 또는 열분해 공정을 사용하여 생산됩니다. 저분자량 유기산의 염은 포름산염, 옥살산염, 금속 아세트산염, 탄산염 및 금속 카르보닐과 같이 분해됩니다. 해리의 온도 범위는 200 - 400 o C입니다. 전착 방법은 직류를 통과시켜 염 수용액에서 금속 분말을 침착시키는 것입니다. 약 30개의 금속이 전기분해에 의해 얻어진다. 전기 분해 중에 정제가 일어나기 때문에 순도가 높습니다. 음극에 침착된 금속은 전기분해 조건에 따라 분말 또는 스펀지, 수상돌기 형태로 얻어질 수 있으며 기계적 연마가 용이합니다. 이러한 분말은 잘 압축되어 제품 제조에 중요합니다. 나노물질은 생물학적 시스템에서도 생산될 수 있습니다. 밝혀진 바와 같이 자연은 수백만 년 동안 나노 크기의 물질을 사용해 왔습니다. 예를 들어, 많은 경우에 살아있는 시스템(일부 박테리아, 원생동물 및 포유류)은 나노미터 크기 범위의 입자와 미세한 구조를 가진 광물을 생산합니다. 생물학적 나노물질은 오랜 시간 진화에 의해 특성이 발달해왔기 때문에 다른 물질과 다르다는 것이 밝혀졌다. 생물 광물화 공정은 정밀한 생물학적 제어 메커니즘을 사용하여 잘 정의된 특성을 가진 재료를 생산합니다. 이것은 많은 합성 나노 스케일 재료와 비교하여 특성의 높은 수준의 최적화를 제공했습니다. 생물은 합성의 생물학적 조건을 변화시키거나 추출 후 처리에 의해 특성이 변화될 수 있는 나노물질의 직접적인 공급원으로 사용될 수 있다. 생물학적 방법으로 얻은 나노 물질은 나노 물질의 합성 및 처리를 위한 몇 가지 표준 방법과 여러 기술 공정의 출발 물질이 될 수 있습니다. 이 분야에 대한 작업은 아직 거의 없지만 이 방향에서 미래의 성취에 대한 상당한 잠재력이 있음을 보여주는 많은 예가 이미 있습니다. 현재 나노 물질은 다음과 같은 많은 생물학적 개체에서 얻을 수 있습니다.

- 1) 철을 함유한 페리틴 및 관련 단백질;

- 2) 자기주성 박테리아;

- 3) 일부 연체 동물의 유사 치아;

- 4) 미생물의 도움으로 천연 화합물에서 특정 금속을 추출합니다.

페리틴은 수산화철과 옥시인산염의 나노미터 크기 입자를 합성할 수 있는 능력을 살아있는 유기체에 제공하는 단백질 부류입니다. 미생물의 도움으로 나노금속을 얻는 것도 가능하다. 미생물을 사용하는 과정은 세 그룹으로 나눌 수 있습니다. 첫 번째 그룹에는 업계에서 적용할 수 있는 프로세스가 포함됩니다. 여기에는 황화물 물질에서 구리의 박테리아 침출, 광석에서 우라늄 박테리아 침출, 주석 및 금 정광에서 비소 불순물 분리가 포함됩니다. 일부 국가에서는 현재 최대 5%의 구리, 다량의 우라늄 및 아연을 미생물학적 방법으로 얻습니다. 두 번째 그룹에는 실험실 조건에서 잘 연구되었지만 산업적으로 사용되지 않은 미생물학적 과정이 포함됩니다. 여기에는 가난한 탄산염 광석에서 망간, 비스무트, 납, 게르마늄 추출이 포함됩니다. 밝혀진 바와 같이, 미생물의 도움으로 아세노파이라이트 농축물에서 미세하게 퍼진 금을 열 수 있습니다. 산화하기 어려운 금속에 속하는 금은 특정 세균의 영향으로 화합물을 형성하고 이로 인해 광석에서 추출할 수 있다. 세 번째 그룹에는 추가 연구가 필요한 이론적으로 가능한 프로세스가 포함됩니다. 이들은 니켈, 몰리브덴, 티타늄, 탈륨을 얻는 과정입니다. 특정 조건에서 미생물의 사용은 저품위 광석, 덤프, 농축 식물의 "꼬리" 및 슬래그 처리에 사용될 수 있다고 믿어집니다.

물리적 방법의 분류 1. 2. 3. 4. 5. 6. 7. 8. 스퍼터링(분산), 증발-응축 방법, 진공 승화 기술, 고체 상태 기상 합성 전도체의 변환 방법 전기 폭발 캡슐화 용융 냉각

물리적 방법의 분류 1. 2. 3. 4. 5. 6. 7. 8. 스퍼터링(분산), 증발-응축 방법, 진공 승화 기술, 고체 상태 기상 합성 전도체의 변환 방법 전기 폭발 캡슐화 용융 냉각

증발-응축 방법은 기체 부피 또는 냉각된 표면에서 증기-고체 또는 증기-액체-고체 상전이의 결과로 분말 나노 물체의 합성을 기반으로 합니다. 이 방법의 본질은 초기 물질이 강렬한 가열에 의해 증발한 다음 빠르게 냉각된다는 사실에 있습니다.

증발-응축 방법은 기체 부피 또는 냉각된 표면에서 증기-고체 또는 증기-액체-고체 상전이의 결과로 분말 나노 물체의 합성을 기반으로 합니다. 이 방법의 본질은 초기 물질이 강렬한 가열에 의해 증발한 다음 빠르게 냉각된다는 사실에 있습니다.

응축 증발 방식의 분류 1) 증발 물질의 가열 유형에 따른 분류: 저항막, 레이저, 플라즈마, 전기 아크, 유도, 이온 방식 2) 매체: 진공, 중성 가스 3) 다양한 냉각 방식

응축 증발 방식의 분류 1) 증발 물질의 가열 유형에 따른 분류: 저항막, 레이저, 플라즈마, 전기 아크, 유도, 이온 방식 2) 매체: 진공, 중성 가스 3) 다양한 냉각 방식

축합증발법으로 나노분말을 얻기 위한 설치 방안 1 - 물질을 증발시킨다. 2 - 히터; 3 - 침강 표면; 4 - 용기의 배출 도가니 증발 증발된 물질은 일반적으로 내화성, 화학적으로 불활성인 재료로 만들어진 도가니 또는 보트에 넣습니다: 텅스텐, 탄탈, 흑연 또는 유리질 탄소 강력한 전류 펄스, 레이저 또는 플라즈마 가열을 사용하는 도가니 없는 증발. 이것은 응축수의 순도를 증가시킵니다.

축합증발법으로 나노분말을 얻기 위한 설치 방안 1 - 물질을 증발시킨다. 2 - 히터; 3 - 침강 표면; 4 - 용기의 배출 도가니 증발 증발된 물질은 일반적으로 내화성, 화학적으로 불활성인 재료로 만들어진 도가니 또는 보트에 넣습니다: 텅스텐, 탄탈, 흑연 또는 유리질 탄소 강력한 전류 펄스, 레이저 또는 플라즈마 가열을 사용하는 도가니 없는 증발. 이것은 응축수의 순도를 증가시킵니다.

플라즈마 기술 플라즈마는 고온에서 원자와 분자의 열 이온화 결과로 형성된 부분적으로 또는 완전히 이온화된 가스입니다. 약 이온화 또는 저온 플라즈마, 중간 이온화, 완전 이온화 또는 고온 플라즈마가 있습니다. 기술 공정은 일반적으로 20,000K의 온도와 10~5×103MPa의 압력 범위에서 얻은 저온 플라즈마를 사용합니다.

플라즈마 기술 플라즈마는 고온에서 원자와 분자의 열 이온화 결과로 형성된 부분적으로 또는 완전히 이온화된 가스입니다. 약 이온화 또는 저온 플라즈마, 중간 이온화, 완전 이온화 또는 고온 플라즈마가 있습니다. 기술 공정은 일반적으로 20,000K의 온도와 10~5×103MPa의 압력 범위에서 얻은 저온 플라즈마를 사용합니다.

플라즈마를 생성하기 위해 고출력 전기 아크, 고주파, 초고주파 플라즈마 토치가 사용되며 가스를 매우 높은 온도로 가열합니다. 수소를 첨가한 불활성 가스를 사용하여 안정적인 저압 플라즈마를 얻을 수 있습니다.

플라즈마를 생성하기 위해 고출력 전기 아크, 고주파, 초고주파 플라즈마 토치가 사용되며 가스를 매우 높은 온도로 가열합니다. 수소를 첨가한 불활성 가스를 사용하여 안정적인 저압 플라즈마를 얻을 수 있습니다.

플라즈마 젯 방식으로 나노분말을 얻기 위한 설비 방안 플라즈마트론에서 분출되는 저온 플라즈마 젯의 에너지에 의해 분산 대상 물질의 가열 및 증발이 이루어지며, 증발된 물질이 플라즈마 존으로 유입되는 형태로 분말 또는 소모성 전극(양극)의 고온 가스가 형성되며 냉각 속도는 분산, 분말 구조, 생산성에 결정적입니다. 1 - 시료와 함께 도가니; 2 - 플라즈마 토치; 3 - 플라즈마; 4 - 응축 구역; 5 - 수냉식 나노 물질의 플레이트 수집기; b - 제품을 수집하기 위한 용기

플라즈마 젯 방식으로 나노분말을 얻기 위한 설비 방안 플라즈마트론에서 분출되는 저온 플라즈마 젯의 에너지에 의해 분산 대상 물질의 가열 및 증발이 이루어지며, 증발된 물질이 플라즈마 존으로 유입되는 형태로 분말 또는 소모성 전극(양극)의 고온 가스가 형성되며 냉각 속도는 분산, 분말 구조, 생산성에 결정적입니다. 1 - 시료와 함께 도가니; 2 - 플라즈마 토치; 3 - 플라즈마; 4 - 응축 구역; 5 - 수냉식 나노 물질의 플레이트 수집기; b - 제품을 수집하기 위한 용기

플라즈마 공정에서 분산된 물질의 응축은 냉각된 표면에 의한 냉각제 가스 흐름에 의해 생성됩니다. 냉각 속도: 입자 크기가 5 100 nm인 내화 금속 분말의 경우 10 5°C/m 이상이면 충분합니다. 105 108 °C/s 입자 크기가 0.5 50 nm이고 비표면적이 Ssp(70 30) 103 m 2 /kg인 Al 분말. 질화붕소와 같은 세라믹 및 금속간 물질(BBr 3, H 2, N 2 를 사용한 기상 기상 합성); 티타늄 카바이드(초기상 Ti.Cl4, CH4, H2); 조성 Ti Mo C 및 Fe Ti C (초기 물질 Ti. Cl 4, Mo. C 15, Fe (CO) 5). 플라즈마에서 얻은 입자의 모양은 주로 구형이며 때로는 뚜렷한 패싯을 가진 입자가 존재합니다.

플라즈마 공정에서 분산된 물질의 응축은 냉각된 표면에 의한 냉각제 가스 흐름에 의해 생성됩니다. 냉각 속도: 입자 크기가 5 100 nm인 내화 금속 분말의 경우 10 5°C/m 이상이면 충분합니다. 105 108 °C/s 입자 크기가 0.5 50 nm이고 비표면적이 Ssp(70 30) 103 m 2 /kg인 Al 분말. 질화붕소와 같은 세라믹 및 금속간 물질(BBr 3, H 2, N 2 를 사용한 기상 기상 합성); 티타늄 카바이드(초기상 Ti.Cl4, CH4, H2); 조성 Ti Mo C 및 Fe Ti C (초기 물질 Ti. Cl 4, Mo. C 15, Fe (CO) 5). 플라즈마에서 얻은 입자의 모양은 주로 구형이며 때로는 뚜렷한 패싯을 가진 입자가 존재합니다.

장점은 융점이 높고 증기압이 낮은 재료(텅스텐, 몰리브덴, 탄탈륨, 산화규소, 탄소)를 안정적으로 증발시킬 수 있다는 것입니다. 단점: 25k 미만의 압력에서 플라즈마 제트 포커싱 문제가 완전히 해결되지 않았습니다.

장점은 융점이 높고 증기압이 낮은 재료(텅스텐, 몰리브덴, 탄탈륨, 산화규소, 탄소)를 안정적으로 증발시킬 수 있다는 것입니다. 단점: 25k 미만의 압력에서 플라즈마 제트 포커싱 문제가 완전히 해결되지 않았습니다.

분말 생산을 위한 회전 전극이 있는 플라즈마 장치, 모델 UCR 불활성 가스 환경에서 플라즈마 히터에 의해 용융된 공작물의 원심 분무에 의한 티타늄 합금, 반응성이 높은 금속의 금속 분말(과립) 생산을 위해 설계되었습니다. 티타늄 합금 과립의 생산은 고정 에너지의 가스 터빈 설치, 주요 가스 파이프라인의 펌핑 스테이션, 화학 산업의 다공성 패킹(필터, 촉매 등) 제조용 제품 생산을 목표로 합니다.

분말 생산을 위한 회전 전극이 있는 플라즈마 장치, 모델 UCR 불활성 가스 환경에서 플라즈마 히터에 의해 용융된 공작물의 원심 분무에 의한 티타늄 합금, 반응성이 높은 금속의 금속 분말(과립) 생산을 위해 설계되었습니다. 티타늄 합금 과립의 생산은 고정 에너지의 가스 터빈 설치, 주요 가스 파이프라인의 펌핑 스테이션, 화학 산업의 다공성 패킹(필터, 촉매 등) 제조용 제품 생산을 목표로 합니다.

결합 플라즈마 방법 분산제의 보다 효율적인 증발. 이 방법은 두 가지 플라즈마를 사용합니다. 1) 재료를 가열하기 위한 직류 플라즈마, 2) 초기 거친 분말 또는 칩을 녹이고 증발시키는 고주파 방전 플라즈마. 50 nm 이상의 구형 입자를 갖는 많은 금속 및 금속 화합물의 분말을 얻는 데 사용

결합 플라즈마 방법 분산제의 보다 효율적인 증발. 이 방법은 두 가지 플라즈마를 사용합니다. 1) 재료를 가열하기 위한 직류 플라즈마, 2) 초기 거친 분말 또는 칩을 녹이고 증발시키는 고주파 방전 플라즈마. 50 nm 이상의 구형 입자를 갖는 많은 금속 및 금속 화합물의 분말을 얻는 데 사용

레이저 가열 방식 레이저는 광학 양자 발생기입니다. 높은 지향성과 높은 에너지 밀도를 특징으로 하는 광학 간섭성 복사의 소스입니다. 레이저는 기체, 액체 고체 상태입니다. 레이저 가열을 사용하면 작동 온도 수준을 유지하면서 플라즈마 방식 고유의 단점을 피할 수 있습니다. 이 증발 기술을 이용하여 평균 입자 크기가 수십 나노미터인 Ti, Ni, Mo, Fe, Al 나노 분말을 얻었다.

레이저 가열 방식 레이저는 광학 양자 발생기입니다. 높은 지향성과 높은 에너지 밀도를 특징으로 하는 광학 간섭성 복사의 소스입니다. 레이저는 기체, 액체 고체 상태입니다. 레이저 가열을 사용하면 작동 온도 수준을 유지하면서 플라즈마 방식 고유의 단점을 피할 수 있습니다. 이 증발 기술을 이용하여 평균 입자 크기가 수십 나노미터인 Ti, Ni, Mo, Fe, Al 나노 분말을 얻었다.

전기 아크에 의한 가열 직류 전기 아크 플라즈마 토치가 있는 반응기 구조: 1 - 플라즈마 형성 가스의 입력; 2 - 전극; 3 - 플라즈마; 4 - 분산 물질의 입력; 5 - 입력 콜드 파일럿 가스; 6 - 제품 출력

전기 아크에 의한 가열 직류 전기 아크 플라즈마 토치가 있는 반응기 구조: 1 - 플라즈마 형성 가스의 입력; 2 - 전극; 3 - 플라즈마; 4 - 분산 물질의 입력; 5 - 입력 콜드 파일럿 가스; 6 - 제품 출력

1) 불활성 환경 2) 혼합된 불활성 수소 환경(Ag H 2) - 보다 효율적입니다. 이 경우 금속은 원자 수소와 상호 작용하며 그 용해도는 분자 수소보다 훨씬 높습니다. 수소로 용융물을 과포화시키면 금속의 증발이 가속화됩니다. 프로세스 생산성은 기존 버전에 비해 10,104배 증가합니다. Fe, Ni, Co, Cu 및 기타 금속의 나노 분말과 Fe Cu, Fe Si와 같은 이중 조성을 얻는 데 사용됩니다. 입자의 모양은 구형에 가깝습니다.

1) 불활성 환경 2) 혼합된 불활성 수소 환경(Ag H 2) - 보다 효율적입니다. 이 경우 금속은 원자 수소와 상호 작용하며 그 용해도는 분자 수소보다 훨씬 높습니다. 수소로 용융물을 과포화시키면 금속의 증발이 가속화됩니다. 프로세스 생산성은 기존 버전에 비해 10,104배 증가합니다. Fe, Ni, Co, Cu 및 기타 금속의 나노 분말과 Fe Cu, Fe Si와 같은 이중 조성을 얻는 데 사용됩니다. 입자의 모양은 구형에 가깝습니다.

전도체의 전기적 폭발 전도체의 폭발에 의해 나노분말을 얻기 위한 설비의 개략도: 1 - 전도체; 2 - 어레스터; 3 - 필러 직경이 0, 1 1mm 인 얇은 금속 와이어를 챔버에 넣고 높은 전류를 흘립니다. 펄스 지속 시간은 10 5 10 7 s이고 전류 밀도는 104 106 A/mm 2 입니다. 와이어는 즉시 가열되어 증발합니다. 공정은 0.160 MPa의 압력에서 아르곤 또는 헬륨에서 수행됩니다. 도체의 전기 폭발은 충격파의 생성뿐만 아니라 강렬한 에너지 방출로 인한 금속 응집 상태의 급격한 변화를 동반하며 빠른 (속도로 1 * 107 K/s 이상) 금속을 고온으로 가열(T > 104 K)

전도체의 전기적 폭발 전도체의 폭발에 의해 나노분말을 얻기 위한 설비의 개략도: 1 - 전도체; 2 - 어레스터; 3 - 필러 직경이 0, 1 1mm 인 얇은 금속 와이어를 챔버에 넣고 높은 전류를 흘립니다. 펄스 지속 시간은 10 5 10 7 s이고 전류 밀도는 104 106 A/mm 2 입니다. 와이어는 즉시 가열되어 증발합니다. 공정은 0.160 MPa의 압력에서 아르곤 또는 헬륨에서 수행됩니다. 도체의 전기 폭발은 충격파의 생성뿐만 아니라 강렬한 에너지 방출로 인한 금속 응집 상태의 급격한 변화를 동반하며 빠른 (속도로 1 * 107 K/s 이상) 금속을 고온으로 가열(T > 104 K)

폭발 단계에서 금속은 용융 온도 이상으로 과열되고 3 최대 5*10m/s의 속도로 물질의 팽창이 일어나고 과열된 금속은 폭발적으로 분산되며 자유 비행 중에 입자 형성이 발생합니다. 금속 응축물은 분산된 분말 형태로 챔버 벽에 증착됩니다. 폭발 조건을 조정하여 입자 크기가 100 µm에서 50 nm인 분말을 얻을 수 있습니다. 평균 입자 크기는 전류 밀도가 증가하고 펄스 지속 시간이 짧아짐에 따라 단조 감소 입자 크기가 40-100 nm인 Fe, Ti, W, Mo, Co의 구형 분말은 불활성 매질이며 분말은 발화성(공기 중에서 발화) , 패시베이션은 느린 산화 또는 코팅 금속 산화물 Al, Ti, Zr, 질화물, 탄화물 또는 입자 크기가 10-50 nm인 이들의 혼합물에 의해 수행됩니다.

폭발 단계에서 금속은 용융 온도 이상으로 과열되고 3 최대 5*10m/s의 속도로 물질의 팽창이 일어나고 과열된 금속은 폭발적으로 분산되며 자유 비행 중에 입자 형성이 발생합니다. 금속 응축물은 분산된 분말 형태로 챔버 벽에 증착됩니다. 폭발 조건을 조정하여 입자 크기가 100 µm에서 50 nm인 분말을 얻을 수 있습니다. 평균 입자 크기는 전류 밀도가 증가하고 펄스 지속 시간이 짧아짐에 따라 단조 감소 입자 크기가 40-100 nm인 Fe, Ti, W, Mo, Co의 구형 분말은 불활성 매질이며 분말은 발화성(공기 중에서 발화) , 패시베이션은 느린 산화 또는 코팅 금속 산화물 Al, Ti, Zr, 질화물, 탄화물 또는 입자 크기가 10-50 nm인 이들의 혼합물에 의해 수행됩니다.

금속의 분산은 불안정성(자기유체역학, 수축 또는 표면 장력에 의한) 발달의 결과입니다. 도체의 파괴는 길이를 따라 불균일하게 발생합니다. 증발은 수축 영역에 국한됩니다. 이 경우 도체가 파괴되기 전에 비교적 작은 부분이 증발합니다. 그것의 대부분은 액체 금속 방울의 형태로 분사되며, 방울 사이에서 발생하는 아크에서 방출되는 에너지로 인해 증발할 수 있습니다. 느린 전기 폭발 중 전류 밀도는 107A / cm 2 이하입니다.

금속의 분산은 불안정성(자기유체역학, 수축 또는 표면 장력에 의한) 발달의 결과입니다. 도체의 파괴는 길이를 따라 불균일하게 발생합니다. 증발은 수축 영역에 국한됩니다. 이 경우 도체가 파괴되기 전에 비교적 작은 부분이 증발합니다. 그것의 대부분은 액체 금속 방울의 형태로 분사되며, 방울 사이에서 발생하는 아크에서 방출되는 에너지로 인해 증발할 수 있습니다. 느린 전기 폭발 중 전류 밀도는 107A / cm 2 이하입니다.

빠른 폭발 - 도체에 에너지를 입력하는 시간은 불안정성이 발생하는 시간보다 짧습니다. 팽창 과정에서 폭발 생성물은 구부러지거나 수축되지 않고 원통형 대칭을 유지합니다. 이것은 EEW 조건에서 입자 형성에 영향을 미치는 가장 중요한 요소 중 하나인 폭발 중 도체 재료의 가열 균일성을 보장합니다. 7 10 A/cm2 이상의 전류밀도에서 빠른 폭발이 일어나는데 이 경우 도입된 에너지는 원칙적으로 도체를 완전히 증발시키기에 충분하다.

빠른 폭발 - 도체에 에너지를 입력하는 시간은 불안정성이 발생하는 시간보다 짧습니다. 팽창 과정에서 폭발 생성물은 구부러지거나 수축되지 않고 원통형 대칭을 유지합니다. 이것은 EEW 조건에서 입자 형성에 영향을 미치는 가장 중요한 요소 중 하나인 폭발 중 도체 재료의 가열 균일성을 보장합니다. 7 10 A/cm2 이상의 전류밀도에서 빠른 폭발이 일어나는데 이 경우 도입된 에너지는 원칙적으로 도체를 완전히 증발시키기에 충분하다.

초고속 폭발은 일반적으로 주로 대구경 도체에서 108A/cm2 이상의 전류 밀도에서 발생합니다. 이 모드에서 파괴 과정은 도체의 반경을 따라 불균일하게 진행됩니다. 표면층만 순차적으로 폭발하는 반면 중앙 영역은 상대적으로 차갑게 유지될 수 있습니다. 엑스

초고속 폭발은 일반적으로 주로 대구경 도체에서 108A/cm2 이상의 전류 밀도에서 발생합니다. 이 모드에서 파괴 과정은 도체의 반경을 따라 불균일하게 진행됩니다. 표면층만 순차적으로 폭발하는 반면 중앙 영역은 상대적으로 차갑게 유지될 수 있습니다. 엑스

폭발과 관련이 없지만 방전 전류가 전도체를 통해 흐를 때 종종 발생하는 전도체 파괴의 또 다른 유형입니다. 이것은 공급된 에너지가 전도체를 증발시키기에 충분하지 않은 경우 용융 후 전도체가 방울로 분해되는 것입니다.

폭발과 관련이 없지만 방전 전류가 전도체를 통해 흐를 때 종종 발생하는 전도체 파괴의 또 다른 유형입니다. 이것은 공급된 에너지가 전도체를 증발시키기에 충분하지 않은 경우 용융 후 전도체가 방울로 분해되는 것입니다.

환경 밀도(ϒ)에 따라 도체의 전기 폭발은 조건부로 세 가지 클래스로 나뉩니다. 응축 매체의 폭발 (물, 기타 액체, 고체, ϒ\u003e 0.6 0.8 g / cm 3) 도체를 밀도가 더 높은 매체에 배치하면 불균일성의 발달 지연, 증발된 물질의 팽창

환경 밀도(ϒ)에 따라 도체의 전기 폭발은 조건부로 세 가지 클래스로 나뉩니다. 응축 매체의 폭발 (물, 기타 액체, 고체, ϒ\u003e 0.6 0.8 g / cm 3) 도체를 밀도가 더 높은 매체에 배치하면 불균일성의 발달 지연, 증발된 물질의 팽창

도체의 전기 폭발 방법에 의한 나노 분말 생산을 위한 설치 "UDP 150" 고전압 전원 - 1에서 용량성 에너지 저장 장치 - 2가 충전됩니다. 와이어 공급 메커니즘 - 3은 폭발의 자동 설치를 제공합니다 와이어 조각 - 두 전극 사이의 4. 스위치 - 5, 축전지가 이 와이어 조각으로 방전되고 폭발합니다. 생성된 분말은 축전기에 수집됩니다. - 6, 부동태화되고 추가 처리를 위해 보내집니다. 챔버의 부피 - 7은 배기 후 가스 분위기로 채워지며 이러한 기능은 가스 공급 시스템에 의해 수행됩니다.

도체의 전기 폭발 방법에 의한 나노 분말 생산을 위한 설치 "UDP 150" 고전압 전원 - 1에서 용량성 에너지 저장 장치 - 2가 충전됩니다. 와이어 공급 메커니즘 - 3은 폭발의 자동 설치를 제공합니다 와이어 조각 - 두 전극 사이의 4. 스위치 - 5, 축전지가 이 와이어 조각으로 방전되고 폭발합니다. 생성된 분말은 축전기에 수집됩니다. - 6, 부동태화되고 추가 처리를 위해 보내집니다. 챔버의 부피 - 7은 배기 후 가스 분위기로 채워지며 이러한 기능은 가스 공급 시스템에 의해 수행됩니다.

Wire metal 설치 용량, g/h Al 50 Cu 100 W 80 텅스텐 나노분말 입자의 현미경 사진(100 nm 이하)

Wire metal 설치 용량, g/h Al 50 Cu 100 W 80 텅스텐 나노분말 입자의 현미경 사진(100 nm 이하)

중진공 공정은 많은 수의 비휘발성 및 내화 재료뿐만 아니라 특수 특성을 가진 분말을 얻는 데 효과적입니다. 금속 Ni, Al, Zn, Pb, Mn, Fe, Co의 나노 분말과 입자 크기가 50 100 nm인 합금 분말을 얻으십시오. 불활성 가스 환경에서의 공정은 일반적으로 10×102 Pa의 압력으로 유지됩니다. 불활성 가스 헬륨, 아르곤, 크세논 또는 질소. 아르곤 환경에서 약 1 기압의 압력으로 알칼리 및 알칼리 토류 분말, 즉 반응성 금속을 얻으십시오. 이 방법으로 얻은 입자 크기는 10-100 nm입니다.

중진공 공정은 많은 수의 비휘발성 및 내화 재료뿐만 아니라 특수 특성을 가진 분말을 얻는 데 효과적입니다. 금속 Ni, Al, Zn, Pb, Mn, Fe, Co의 나노 분말과 입자 크기가 50 100 nm인 합금 분말을 얻으십시오. 불활성 가스 환경에서의 공정은 일반적으로 10×102 Pa의 압력으로 유지됩니다. 불활성 가스 헬륨, 아르곤, 크세논 또는 질소. 아르곤 환경에서 약 1 기압의 압력으로 알칼리 및 알칼리 토류 분말, 즉 반응성 금속을 얻으십시오. 이 방법으로 얻은 입자 크기는 10-100 nm입니다.

냉각 방법 입자 크기 감소 측면에서 효과적입니다. 냉각 표면 움직이는 오일 층의 진공 응축으로 직경이 10nm, 경우에 따라 더 작은 입자를 얻을 수 있습니다. 이 공정의 산물은 오일에 분말을 현탁시킨 것으로 추가 분리 없이 종종 사용할 수 있습니다. 비표면적이 1025㎡/g인 비정질 금속 분말도 이 방법으로 얻었다.

냉각 방법 입자 크기 감소 측면에서 효과적입니다. 냉각 표면 움직이는 오일 층의 진공 응축으로 직경이 10nm, 경우에 따라 더 작은 입자를 얻을 수 있습니다. 이 공정의 산물은 오일에 분말을 현탁시킨 것으로 추가 분리 없이 종종 사용할 수 있습니다. 비표면적이 1025㎡/g인 비정질 금속 분말도 이 방법으로 얻었다.

다양한 매체에서 응축에 의한 산화로부터 나노물질 보호 금속 나노입자의 매트릭스 합성: 낮은 온도(~77K)에서 고정되거나 성장하는 유기 매트릭스 필름의 표면에 진공에서 금속 원자의 응축. 이 경우 저항 및 전자빔 가열을 사용하여 금속을 증발시킵니다. 그 결과 1~10nm 크기의 매우 미세한 입자 또는 무정형 침전물이 형성됩니다. 이 방법을 사용하여 벤젠 매트릭스에서 Cr, Ni 및 An 입자를 얻었다. 무기 기질에 금속의 축합과 비교하여 매트릭스 방법은 다음과 같은 장점이 있습니다: 유기 금속 복합물의 비교적 쉬운 준비, 어떤 경우에는 금속 분말을 분리할 수 있습니다. 중간체 없이 공정 과정에서 직접 촉매 작용 가능성 촉매 분리 및 준비 단계

다양한 매체에서 응축에 의한 산화로부터 나노물질 보호 금속 나노입자의 매트릭스 합성: 낮은 온도(~77K)에서 고정되거나 성장하는 유기 매트릭스 필름의 표면에 진공에서 금속 원자의 응축. 이 경우 저항 및 전자빔 가열을 사용하여 금속을 증발시킵니다. 그 결과 1~10nm 크기의 매우 미세한 입자 또는 무정형 침전물이 형성됩니다. 이 방법을 사용하여 벤젠 매트릭스에서 Cr, Ni 및 An 입자를 얻었다. 무기 기질에 금속의 축합과 비교하여 매트릭스 방법은 다음과 같은 장점이 있습니다: 유기 금속 복합물의 비교적 쉬운 준비, 어떤 경우에는 금속 분말을 분리할 수 있습니다. 중간체 없이 공정 과정에서 직접 촉매 작용 가능성 촉매 분리 및 준비 단계

응축 증발 방법의 장점: 높은 생산성; 장비와 접촉하지 않고 분산될 가능성; 필름, 보호 코팅, 유제, 복합 재료의 1 단계 생산 가능성. 방법의 단점: 정교한 장비가 필요하고 노동 집약도가 높습니다. 기성품 금속 또는 원하는 조성의 재료를 출발 물질로 사용; 넓은 입자 크기 분포

응축 증발 방법의 장점: 높은 생산성; 장비와 접촉하지 않고 분산될 가능성; 필름, 보호 코팅, 유제, 복합 재료의 1 단계 생산 가능성. 방법의 단점: 정교한 장비가 필요하고 노동 집약도가 높습니다. 기성품 금속 또는 원하는 조성의 재료를 출발 물질로 사용; 넓은 입자 크기 분포

진공 승화 기술은 물질의 응집 상태 변화에 기반을 둔 승화 - 나노 분말을 얻는 과정은 3가지 주요 단계를 포함합니다. 1. 처리 물질 또는 여러 물질의 초기 용액을 준비 중입니다. 2. 용액 동결 - 고체상에서 가능한 가장 작은 결정자 크기를 얻기 위해 액체에 고유한 성분의 균일한 공간 분포를 고정하는 것을 목표로 합니다. 3. 세 번째 단계는 승화에 의해 동결된 용액에서 용매 결정체를 제거하는 것입니다.

진공 승화 기술은 물질의 응집 상태 변화에 기반을 둔 승화 - 나노 분말을 얻는 과정은 3가지 주요 단계를 포함합니다. 1. 처리 물질 또는 여러 물질의 초기 용액을 준비 중입니다. 2. 용액 동결 - 고체상에서 가능한 가장 작은 결정자 크기를 얻기 위해 액체에 고유한 성분의 균일한 공간 분포를 고정하는 것을 목표로 합니다. 3. 세 번째 단계는 승화에 의해 동결된 용액에서 용매 결정체를 제거하는 것입니다.

모든 기술 작업의 결과로 "다리"를 통해 약하게 연결된 용해 된 물질의 결정자에 의해 형성된 다공성 몸체가 얻어집니다. 약간의 기계적 작용이 다공성 몸체를 파괴하여 분말을 형성하며, 그 입자 크기는 동결 단계에서 형성된 용해된 염 입자의 크기와 같은 크기입니다. 진공 승화 기술의 효과는 제품의 구조와 특성을 결정하는 초기 물질의 용액을 동결하는 단계이기 때문에 2단계에 달려 있습니다. 예를 들어, 동결 속도가 증가하면 일반적으로 형성된 구조 요소의 크기가 감소하는 반면 구성 요소의 공간 분포의 균일성은 증가합니다.

모든 기술 작업의 결과로 "다리"를 통해 약하게 연결된 용해 된 물질의 결정자에 의해 형성된 다공성 몸체가 얻어집니다. 약간의 기계적 작용이 다공성 몸체를 파괴하여 분말을 형성하며, 그 입자 크기는 동결 단계에서 형성된 용해된 염 입자의 크기와 같은 크기입니다. 진공 승화 기술의 효과는 제품의 구조와 특성을 결정하는 초기 물질의 용액을 동결하는 단계이기 때문에 2단계에 달려 있습니다. 예를 들어, 동결 속도가 증가하면 일반적으로 형성된 구조 요소의 크기가 감소하는 반면 구성 요소의 공간 분포의 균일성은 증가합니다.

나노 분말을 얻는 데 사용되는 초기 용액을 동결하는 주요 방법은 다음과 같습니다. 두 번째 및 세 번째 방법

나노 분말을 얻는 데 사용되는 초기 용액을 동결하는 주요 방법은 다음과 같습니다. 두 번째 및 세 번째 방법

증발 냉동 1 - 믹서; 2 - 진공 챔버 및 냉장고; 3 - 히터; 4 - 어큐뮬레이터 용액의 증발 동결(또는 자체 동결)은 삼중점에 해당하는 압력보다 낮은 압력에서 진공에서 용매의 집중 증발로 인해 실현됩니다. 미술. 온도가 40 ° C 이하인 경우 초기 용액이 믹서에서 공급됩니다. 이 경우 액체 제트는 방울로 분산되어 비행 중에 얼어 붙습니다. 생성 된 cryogranules는 히터의 용량을 채우고 여기에서 용매의 승화 과정이 수행됩니다. 결과는 용해 된 물질로 구성된 구형 과립 덩어리 형태의 제품입니다.

증발 냉동 1 - 믹서; 2 - 진공 챔버 및 냉장고; 3 - 히터; 4 - 어큐뮬레이터 용액의 증발 동결(또는 자체 동결)은 삼중점에 해당하는 압력보다 낮은 압력에서 진공에서 용매의 집중 증발로 인해 실현됩니다. 미술. 온도가 40 ° C 이하인 경우 초기 용액이 믹서에서 공급됩니다. 이 경우 액체 제트는 방울로 분산되어 비행 중에 얼어 붙습니다. 생성 된 cryogranules는 히터의 용량을 채우고 여기에서 용매의 승화 과정이 수행됩니다. 결과는 용해 된 물질로 구성된 구형 과립 덩어리 형태의 제품입니다.

나노 물질: 페라이트, 산화물, 질화물, 탄화물, 고온 초전도 화합물 등 진공 승화 기술의 장점: 먼지 형성을 최소화하면서 운송을 용이하게 하고 특성의 눈에 띄는 변화 없이 장기 저장을 촉진하는 제품 입도; 나노 물질 합성의 안전성을 증가시키는 낮은 먼지 형성; 지속적인 생산 조직을 위한 유리한 전제 조건. 단점: 용해도에 대한 제한은 이 방법으로 얻은 재료 목록을 좁힙니다. 승화 과정에는 특수 장비가 필요합니다.

나노 물질: 페라이트, 산화물, 질화물, 탄화물, 고온 초전도 화합물 등 진공 승화 기술의 장점: 먼지 형성을 최소화하면서 운송을 용이하게 하고 특성의 눈에 띄는 변화 없이 장기 저장을 촉진하는 제품 입도; 나노 물질 합성의 안전성을 증가시키는 낮은 먼지 형성; 지속적인 생산 조직을 위한 유리한 전제 조건. 단점: 용해도에 대한 제한은 이 방법으로 얻은 재료 목록을 좁힙니다. 승화 과정에는 특수 장비가 필요합니다.

고체상변환을 이용한 나노물질 획득 응집 상태의 변화 없이 고체에서 분산이 이루어짐 비정질 상태에서 제어된 결정화는 벌크 나노물질을 얻는 방법 중 하나이다. 이 방법은 예를 들어 액체 상태에서 급냉한 다음 제어된 가열 조건에서 결정화하여 비정질 재료를 얻는 것으로 구성됩니다. 이 방법은 비정질화되기 쉬운 나노 물질을 얻는 데 사용할 수 있습니다. 예를 들어 Fe B, Fe Si B, Fe Cr B, Fe Mo Si B, Ti Ni Si, Ni P, Fe Cn과 같은 비금속과 전이 금속의 다양한 합금 Nb B 및 Se, Fe Zr, Al Cr Ce Co 등

고체상변환을 이용한 나노물질 획득 응집 상태의 변화 없이 고체에서 분산이 이루어짐 비정질 상태에서 제어된 결정화는 벌크 나노물질을 얻는 방법 중 하나이다. 이 방법은 예를 들어 액체 상태에서 급냉한 다음 제어된 가열 조건에서 결정화하여 비정질 재료를 얻는 것으로 구성됩니다. 이 방법은 비정질화되기 쉬운 나노 물질을 얻는 데 사용할 수 있습니다. 예를 들어 Fe B, Fe Si B, Fe Cr B, Fe Mo Si B, Ti Ni Si, Ni P, Fe Cn과 같은 비금속과 전이 금속의 다양한 합금 Nb B 및 Se, Fe Zr, Al Cr Ce Co 등

공정의 결과로 얻은 결정자 크기는 재료의 특성과 열처리 유형에 따라 다릅니다. 예를 들어, 육각형 셀레늄의 입자 크기는 열처리 온도에 따라 3~70nm 범위이고 FeMoSiB 합금의 경우 15~200nm입니다. 비정질 상태에서 제어된 결정화 방법의 장점: 필름 및 벌크 나노 및 비정질 결정질 재료를 얻을 수 있음; 비 다공성 재료의 생산. 제한 사항: 무정형화에 사용할 수 있는 구성; 제품의 크기에 따라.

공정의 결과로 얻은 결정자 크기는 재료의 특성과 열처리 유형에 따라 다릅니다. 예를 들어, 육각형 셀레늄의 입자 크기는 열처리 온도에 따라 3~70nm 범위이고 FeMoSiB 합금의 경우 15~200nm입니다. 비정질 상태에서 제어된 결정화 방법의 장점: 필름 및 벌크 나노 및 비정질 결정질 재료를 얻을 수 있음; 비 다공성 재료의 생산. 제한 사항: 무정형화에 사용할 수 있는 구성; 제품의 크기에 따라.

고에너지 입자를 갖는 합금의 조사 방법 조사의 결과로 전위 루프가 형성되고 나노결정의 하위 경계 및 경계로 재배열됩니다. 조사는 에너지가 1.5 Me인 Kr 이온으로 수행됩니다. 전자 현미경과 이온 가속기를 결합한 설정에서 500–700°C의 온도에서 B. 나노구조의 형성은 Kh 15 N 15 MZT 1 및 Kh 16 N 8 MZ 오스테나이트 강에서 수행되었다. 나노 물질의 입자 크기는 20 85 nm였다.

고에너지 입자를 갖는 합금의 조사 방법 조사의 결과로 전위 루프가 형성되고 나노결정의 하위 경계 및 경계로 재배열됩니다. 조사는 에너지가 1.5 Me인 Kr 이온으로 수행됩니다. 전자 현미경과 이온 가속기를 결합한 설정에서 500–700°C의 온도에서 B. 나노구조의 형성은 Kh 15 N 15 MZT 1 및 Kh 16 N 8 MZ 오스테나이트 강에서 수행되었다. 나노 물질의 입자 크기는 20 85 nm였다.

나노 물질의 구조와 그에 따른 특성은 제조 단계에서 형성됩니다. 나노 물질의 안정적이고 최적의 성능을 보장하기 위한 기반으로서 기술의 중요성은 매우 명백합니다. 이것은 경제의 관점에서도 중요합니다.

나노 물질 기술은 후자의 다양성에 따라 야금, 물리적, 화학적 및 생물학적 방법이 결합되고 다른 한편으로는 전통적 방법과 근본적으로 새로운 방법의 조합이 특징입니다. 따라서 통합된 나노물질을 얻는 대부분의 방법이 매우 전통적이라면 주사 터널링 현미경을 사용하여 "양자 펜"과 같은 작업, 원자의 자가 조립에 의한 양자점 형성 또는 사용과 같은 작업 폴리머 재료에서 다공성 구조를 생성하는 이온 트랙 기술은 근본적으로 다른 기술적 방법을 기반으로 합니다.

분자 생명 공학의 방법도 매우 다양합니다. 이 모든 것은 많은 기술적 세부 사항("노하우")이 저자에 의해 일반적인 용어로만 설명되고 종종 광고 성격의 메시지라는 사실을 고려하여 나노물질 기술의 기본 사항을 제시하는 것을 복잡하게 만듭니다. 또한 주요하고 가장 특징적인 기술 방법 만 분석합니다.

통합소재 기술

분말 기술

분말은 수 나노미터에서 수천 미크론에 이르는 작은 크기와 접촉하는 개별 고체체(또는 그 집합체)의 집합으로 이해됩니다. [Powder materials science / Andrievsky R.A. - M.: 야금, 1991. - 205 p.]. 나노 물질의 제조와 관련하여 초미세 분말이 원료로 사용됩니다. 100 nm 이하의 크기를 가진 입자뿐만 아니라 집중적인 분쇄 조건에서 얻은 더 큰 분말로 위에 표시된 것과 유사한 크기의 작은 결정자로 구성됩니다.

분말 기술의 후속 작업(프레싱, 소결, 열간 프레싱 등)은 적절한 구조와 특성을 가진 주어진 모양과 크기의 샘플(제품)을 제공하도록 설계되었습니다. M.Yu의 제안에 따라 이러한 작업의 전체를 종종 호출합니다. Balshina, 통합. 나노 물질과 관련하여 통합은 한편으로는 거의 완전한 압축(즉, 구조에 거대 기공 및 미세 기공이 없음)을 제공해야 하고, 다른 한편으로는 초미세 입자의 초기 치수와 관련된 나노 구조를 보존해야 합니다. 분말(즉, 소결 재료의 입자 크기는 가능한 한 작아야 하며 어떤 경우에도 100nm 미만이어야 함).

나노 물질 제조를 위한 분말을 얻는 방법은 매우 다양합니다. 그들은 조건부로 화학적 및 물리적으로 나눌 수 있으며 주요 것들은 가장 특징적인 초미세 분말의 표시와 함께 표 1에 나와 있습니다.

표 1. 나노 물질 제조용 분말을 얻는 주요 방법

|

방법 변형 |

재료 |

|

|

물리적 방법 |

||

|

증발 및 응축 |

진공 또는 불활성 가스 |

Zn, Cu, Ni, Al, Be, Sn, Pb, Mg, Ag, Cr, MgO, Al 2 O 3 , Y 2 O 3 , ZrO 2 , SiC |

|

반응 가스에서 |

TiN, AlN, ZrN, NbN, ZrO 3 , Al 2 O 3 , TiO 2 . |

|

|

고에너지 파괴 |

연마 |

Fe-Cr, Be, Al 2 O 3 , TiC, Si 3 N 4 , NiAl, TiAl, AlN |

|

폭발 처리 |

BN, SiN, TiC, Fe, 다이아몬드 |

|

|

전기 폭발 |

Al, Cd, Al2O3, TiO2. |

|

|

화학적 방법 |

||

|

플라즈마 화학 |

TiC, TiN, Ti(C,N), VN, AlN, SiC, Si 3 N 4 , BN, W |

|

|

레이저 |

Si 3 N 4 , SiC, Si 3 N 4 -SiC |

|

|

열의 |

Fe, Cu, Ni, Mo, W, BN, TiC, WC-Co |

|

|

자기 전파 고온 |

SiC, MoSi2, Aln, TaC |

|

|

기계화학 |

TiC, TiN, NiAl, TiB 2 , Fe-Cu, W-Cu |

|

|

전기화학 |

화장실, CeO 2 , ZrO 2 , WB 4 |

|

|

박격포 |

Mo 2 C, BN, TiB 2 , SiC |

|

|

극저온 |

||

|

열분해 |

응축된 전구체 |

Fe, Ni, Co, SiC, Si 3 N 4 , BN, AlN, ZrO 2 , NbN |

|

기체 전구체 |

ZrB 2 , TiB 2 , BN |

초미세 분말을 얻는 몇 가지 방법을 고려해 보겠습니다.

응축 방법 . 이 방법은 오랫동안 알려져 왔으며 이론적으로 가장 많이 연구되었습니다. 배아(클러스터)의 균질 및 이종 핵형성이 있습니다.

첫 번째 경우, 핵은 변동적으로 나타나고 시스템의 과포화도를 변경함으로써(증기압 증가 또는 감소, 공정 온도 변화) 임계 핵 반경의 값을 제어하고 필요한 입자 크기를 달성할 수 있습니다. 얻은 분말. 중성 매질에서 증발을 수행하고 증발 공간에 이물질을 도입함으로써 임계 핵 형성을 위한 전위 장벽의 높이가 벌크 균질 응축에 비해 훨씬 낮은 이종 핵 생성을 유발할 수 있습니다. 따라서, 응축 방법으로 초미세 분말을 얻기 위해서는 적어도 두 가지 필요 충분 조건이 있습니다. 즉, 응축 증기에 중성 기체 분자가 존재하는 것과 큰 과포화 상태입니다.

금속 초미세 분말을 얻기 위한 실험실 설정은 1960년대 소련 과학 아카데미의 화학 물리학 연구소에서 개발되었습니다. [초분산 금속 분말을 얻기 위한 공중 부양 방법 /Gen M.Ya., Miller A.V. 표면. 물리학, 화학, 역학. - 1983. No. 2., S. 150-154.]. 유도장에 매달려 있는 용융 금속 한 방울은 고순도 아르곤의 흐름에 의해 날아가는데, 이는 응축된 나노입자를 특수 분말 수집기로 운반하고 제어된 비산화 분위기에서 배출됩니다. 분말의 후속 저장 및 해당 기술 작업도 아르곤에서 수행됩니다.

응축 방법은 희박한 불활성 가스 분위기에서 초미세 분말 생산과 진공 압축이 결합된 Glater 설비(그림 1)에서 사용되었습니다. 냉각된 회전 실린더의 표면에 응축된 나노 입자를 특수 스크레이퍼로 제거하여 금형에 수집 2 사전 프레싱(최대 1GPa의 압력), 그 다음 특수 금형에서 1 압축은 더 높은(최대 3–5 GPa) 압력에서 수행됩니다. Glaiter 공장의 생산성은 낮고 주로 낮은 증발률로 인해 제한됩니다.

그림 1. Glaiter 설치 계획: 1 - 고압에서 압축 장치; 2 - 사전 압축 장치; 3 - 증발기; 4 - 액체 질소로 냉각된 회전 수집기; 5 - 스크레이퍼

응축 방법은 원칙적으로 최대 수 나노미터의 입자 크기를 갖는 초미세 분말의 생산을 보장하지만 이러한 물체를 얻는 과정의 기간(및 그에 따른 비용)은 상당히 큽니다. 소비자의 요청에 따라 얇은 폴리머 필름을 분말 표면에 적용하여 응집 및 부식을 방지할 수 있습니다.

고에너지 연삭 . 기계화학적 합성 . 파쇄는 하향식 기술의 전형적인 예입니다. 분쇄기, 붕해기, 어트리터 및 기타 분산 장치에서 분쇄는 분쇄, 쪼개짐, 절단, 마모, 톱질, 충격 또는 이러한 작업의 조합으로 인해 발생합니다. 그림 2는 분쇄된 장입물과 볼의 회전으로 인해 충격 및 연마 효과가 결합된 attritor의 계획과 진동 밀의 계획을 보여줍니다. 공과 충돌 빈도. 파괴를 유발하기 위해 연삭은 종종 저온에서 수행됩니다. 분쇄 효율은 볼과 분쇄 혼합물의 질량 비율에 의해 영향을 받으며 일반적으로 5:1에서 40:1 범위에서 유지됩니다.

그림 2 연삭 설비 계획:

a - attritor (1 - 몸체, 2 - 볼, 3 - 회전 임펠러); b - 진동 밀(1 - 엔진, 2 - 진동기, 3 - 스프링, 4 - 볼 및 분쇄 충전이 있는 드럼)

그러나 원칙적으로 허용 가능한 성능을 제공하는 분쇄는 입자 파괴 과정과 입자 덩어리 사이의 일종의 균형 달성에 해당하는 특정 분쇄 한계가 있기 때문에 매우 미세한 분말의 생산으로 이어지지 않습니다. 취성 재료를 연삭할 때에도 생성된 입자 크기는 일반적으로 약 100nm 이상입니다. 입자는 최소 10-20 nm 크기의 결정자로 구성됩니다. 또한 연삭 과정에서 제품은 거의 항상 볼과 라이닝의 재료와 산소로 오염된다는 점을 고려해야 합니다.

플라즈마 화학 합성 [Troitsky V.N. 플라즈마 마이크로파 방전에서 초미세 분말 얻기// 마이크로파 플라즈마 발생기: 물리학, 기술, 응용/ Batenin V.M. 및 기타 - M.: Energoatomizdat, 1988. - S. 175-221.]. 저온 플라즈마의 합성은 높은 수준의 과포화, 높은 반응 속도 및 응축 과정을 보장하는 고온(최대 6000-8000K)에서 수행됩니다. 아크 플라즈마 토치와 고주파 및 마이크로파(SHF) 플라즈마 발생기가 모두 사용됩니다. 아크 기계는 더 생산적이고 저렴하지만 마이크로파 장치는 더 미세하고 순수한 분말을 생산합니다. 이러한 시설의 다이어그램은 그림 3에 나와 있습니다. 금속 염화물, 금속 분말, 규소 및 유기금속 화합물은 플라즈마 화학 합성의 초기 제품으로 사용됩니다.

그림 3 플라즈마 화학 합성을 위한 마이크로파 설치 계획:

I - 전력 장비(1 - 마이크로파 발생기); II - 주요 기술 장비(2 - 플라즈마 토치, 3 - 시약 입력 장치, 4 - 반응기, 5 - 열교환기, 6 - 필터, 7 - 분말 수집기, 8 - 시약 디스펜서, 9 - 증발기); III, IV - 보조 기술 장비 및 제어 장치, 각각(10 - 밸브, 11 - 로타미터, 12 - 압력 게이지, 13 - 가스 정화 시스템, 14 - 스크러버, 15 - 플라즈마 가스 입력, 16 - 캐리어 가스 입력, 17 - 출력 가스)

플라즈마 화학 합성의 특성(비등온 공정, 입자의 응고 가능성 등)으로 인해 대부분의 경우 얻어지는 입자의 크기 분포가 상당히 넓습니다.

초음파 처리 조건에서 합성 [ 재료화학에 대한 초음파의 응용/ Suslick K.S., Price G.J. 연례 검토 재료 과학. - 1999. V.2., P. 295-326.]. 이 방법은 미세 기포의 캐비테이션 효과를 기반으로 하는 초음파 화학 합성으로 알려져 있습니다. 소량의 캐비테이션 동안 비정상적으로 높은 압력(최대 50 - 100 MN/m 2 )과 고온(최대 3000 K 이상)과 엄청난 가열 및 냉각 속도(최대 10 10 K/s)가 발생합니다. ). 캐비테이션 조건에서 기포는 말하자면 나노 반응기가 됩니다. 캐비테이션 기포 내부의 극한 조건을 사용하여 많은 나노결정질(비정질) 금속, 합금 및 내화 화합물(예: Fe, Ni 및 Co 나노입자 및 카르보닐, 금 및 구리 콜로이드, Zr 나노산화물 등의 합금)을 얻었습니다. .

전선의 전기적 폭발 [펄스 타겟 가열 방식을 사용하여 얻은 나노 분말 / Kotov Yu.A. 유망한 재료. - 2003. 4., S. 79-81.]. 밀도가 10 4 -10 6 A/mm 2 인 전류 펄스가 비교적 가는 와이어를 통과할 때 금속의 폭발적인 증발이 다양한 분산 입자 형태의 증기 응축과 함께 발생한다는 사실이 오래 전부터 알려져 왔습니다. 환경에 따라 금속 입자(비활성 매질) 또는 산화물(질화물) 분말(산화 또는 질소 매질)이 형성될 수 있습니다. 필요한 입자 크기 및 공정 생산성은 방전 회로의 매개변수와 사용된 와이어 직경에 의해 제어됩니다. 나노입자의 모양은 주로 구형이며 입자의 크기 분포는 정규-대수이지만 다소 넓습니다. Al, Cu, Fe 및 Ni와 같은 금속의 크기가 50-100 nm인 나노 입자의 경우 플랜트 생산성은 50-200 g/h이고 에너지 소비는 최대 25-50 kWh/kg입니다. 산화물 나노분말(Al 2 O 3 , TiO 2 , ZrO 2 , MgAl2O 4 등)도 생성할 수 있으며, 침강 처리 후 입자 크기가 매우 작을 수 있다(20-30 nm).

물론 위에서 언급한 일반적인 형태의 나노분말을 얻기 위한 몇 가지 방법은 구체적으로 설명할 필요가 있다. 최적의 방법 선택은 경제적 및 환경적 고려 사항을 고려하여 나노 분말 및 나노 물질에 대한 요구 사항을 기반으로 해야 합니다.

통합 방법. 분말 기술에 알려진 거의 모든 방법: 압축 및 소결, 다양한 유형의 열간 압축, 열간 압출 등 - 초미세 분말에 적용 가능. 그림 1에 표시된 유형의 설치에서는 다소 높은 압력(최대 2-5GPa)을 사용함에도 불구하고 진공 조건과 작은 샘플 높이(최대 1mm)에서도 샘플을 얻을 수 있습니다. 적어도 10-15%의 다공성으로. 초미세분말은 입자간 마찰특성의 영향이 커서 압축시 압축률이 낮은 것이 특징이다. 실온에서 나노 분말을 압축하는 기술에서는 초음파 진동을 사용하는 것이 효과적이며, 이는 압축 하중 제거 후 탄성 후유증을 줄이고 압축 제품의 상대 밀도를 다소 증가시켜 형태로 제조 가능성을 확장합니다. 부싱 및 기타 형상 [초미세 세라믹 분말의 초음파 프레스 / Khasanov O.L. . 이즈베스티야 부조프. 물리학. - 2000. No. 5., S. 121-127.].

잔류 다공성을 제거하려면 압축 샘플의 열처리가 필요합니다 - 소결. 그러나 나노물질 생산에 적용할 때 분말 물체의 일반적인 소결 방식은 원래의 나노구조를 보존할 수 없습니다. 결정립 성장(재결정화)과 소결(수축) 과정 중 압축(수축)의 과정은 확산 제어되어 병렬로 진행되며 서로 겹치며 높은 압축률과 재결정화 방지를 결합하기가 쉽지 않습니다.

따라서 높은 정적 및 동적 압력과 적당한 온도를 사용하는 고에너지 압밀법을 사용하면 입자 성장을 어느 정도 지연시킬 수 있습니다.

초미세 분말을 압축하고 소결하는 기존 방식을 사용하여 나노구조의 다공성 반제품을 얻을 수 있으며, 이 제품은 완전한 압밀을 위해 압력 처리 작업을 받게 됩니다. 따라서 축합법으로 얻은 구리 분말을 400 MPa의 압력으로 압축하고 230 °C까지 수소에서 비등온 소결 후 3.5 nm 두께의 산화물(Cu 2 O 3) 피막으로 입자 크기 35 nm (가열 속도 0.5 °C/min) 50 nm의 입자 크기로 90%의 상대 밀도 획득 [금속 나노 분말에서 벌크 나노 구조 재료의 제조: 구조 및 기계적 거동/Champion Y., Guerin-Mailly S., Bonnentien J .-엘. 스크립트 Materialia. - 2001. V.44. N8/9., P. 1609-1613.]. 후속적인 정수압 압출은 고강도 및 가소성(압축 항복 강도 605 MPa, 상대 연신율 18%)을 갖는 비다공성 거대 시편의 생산으로 이어졌습니다.

특수 비등온 가열 모드를 사용하여 기존 소결 중 입자 성장을 지연시킬 수 있습니다. 이 경우 수축 메커니즘과 입자 성장 메커니즘 간의 경쟁으로 인해 압축 프로세스를 최적화하여 재결정 현상을 크게 제거할 수 있습니다. - 키예프: Akademperodiika, 2001. - 180p.]. 소결된 시료에 전류를 흐르게 하는 방전 소결과 분말 물체의 고온 압력 처리(예: 단조 또는 압출)도 재결정화 억제에 기여하여 나노 물질을 얻는 데 사용할 수 있습니다. 샘플 단면 전체에 균일한 온도 분포를 유도하는 마이크로파 가열 하에서 세라믹 나노물질을 소결하는 것도 나노구조의 보존에 기여합니다. 그러나 나열된 강화 변형에서 결정자의 크기는 일반적으로 나노구조의 입자 크기의 상한 수준, 즉 일반적으로 50-100 nm보다 낮지 않습니다.