Placă de circuit imprimat– aceasta este o bază dielectrică, pe suprafața și în volumul căreia se aplică căi conductoare în conformitate cu schema electrica. Placa de circuit imprimat este proiectată pentru fixare mecanică și conexiune electricaîntre ele prin lipirea cablurilor produselor electronice și electrice instalate pe acesta.

Operațiunile de tăiere a unei piese de prelucrat din fibră de sticlă, de găurire și de gravare a unei plăci de circuit imprimat pentru a obține piste purtătoare de curent, indiferent de metoda de aplicare a modelului pe placa de circuit imprimat, sunt efectuate folosind aceeași tehnologie.

Tehnologia de aplicare manuală

Urme PCB

Pregătirea șablonului

Hârtia pe care este desenat aspectul PCB este de obicei subțire și pentru o găurire mai precisă a găurilor, în special atunci când se utilizează manual burghiu de casă pentru ca burghiul să nu ducă în lateral, este necesar să îl faceți mai dens. Pentru a face acest lucru, trebuie să lipiți designul plăcii de circuit imprimat pe hârtie mai groasă sau pe carton gros subțire folosind orice adeziv, cum ar fi PVA sau Moment.

Tăierea piesei de prelucrat

Se selectează un semifabricat din folie laminată din fibră de sticlă de o dimensiune adecvată, șablonul plăcii de circuit imprimat este aplicat pe semifabricat și se conturează în jurul perimetrului cu un marker, un creion moale sau marcare cu un obiect ascuțit.

Apoi, laminatul din fibră de sticlă este tăiat de-a lungul liniilor marcate folosind foarfece metalice sau tăiat cu un ferăstrău. Foarfecele taie mai repede și nu există praf. Dar trebuie să ținem cont de faptul că la tăierea cu foarfece, fibra de sticlă este puternic îndoită, ceea ce înrăutățește oarecum rezistența de aderență a foliei de cupru și dacă elementele trebuie lipite din nou, urmele se pot desprinde. Prin urmare, dacă placa este mare și are urme foarte subțiri, atunci este mai bine să o tăiați folosind un ferăstrău.

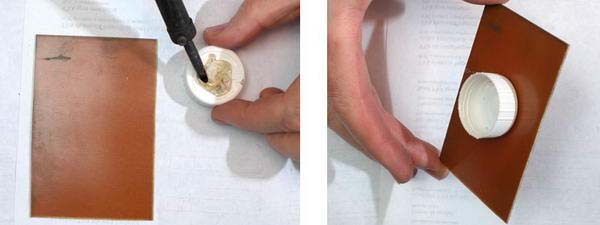

Șablonul modelului plăcii de circuit imprimat este lipit de piesa decupată folosind adeziv Moment, dintre care patru picături sunt aplicate pe colțurile piesei de prelucrat.

Deoarece adezivul se întărește în doar câteva minute, puteți începe imediat să forați găuri pentru componentele radio.

Găuri de găuri

Cel mai bine este să găuriți folosind o mini-mașină specială de găurit cu un burghiu din carbură cu un diametru de 0,7-0,8 mm. Dacă mini masina de gaurit nu este disponibil, puteți găuri cu un burghiu de putere redusă folosind un burghiu simplu. Dar când lucrează universal foreza Numărul de burghie sparte va depinde de duritatea mâinii tale. Cu siguranță nu te vei putea descurca cu un singur burghiu.

Dacă nu puteți prinde burghiul, îi puteți înfășura coada cu mai multe straturi de hârtie sau cu un strat de șmirghel. Puteți înfășura strâns un fir de metal subțire în jurul tijei, întoarceți-vă.

După terminarea forajului, verificați dacă toate găurile sunt găurite. Acest lucru poate fi văzut clar dacă vă uitați la placa de circuit imprimat până la lumină. După cum puteți vedea, nu lipsesc găuri.

Aplicarea unui desen topografic

Pentru a proteja locurile de folie pe laminatul din fibra de sticla care vor fi cai conductoare de distrugere in timpul gravarii, acestea trebuie acoperite cu o masca rezistenta la dizolvare intr-o solutie apoasa. Pentru comoditatea de a desena trasee, este mai bine să le premarcați folosind un creion moale sau un marker.

Înainte de aplicarea marcajelor, este necesar să îndepărtați urmele de adeziv care a fost folosit pentru a lipi șablonul plăcii de circuit imprimat. Deoarece adezivul nu s-a întărit prea mult, acesta poate fi îndepărtat cu ușurință rulând-l cu degetul. Suprafața foliei trebuie, de asemenea, degresată folosind o cârpă folosind orice mijloace, de exemplu acetonă sau alcool alb (așa-numita benzină purificată) sau orice detergent pentru spălarea vaselor, de exemplu Ferry.

După marcarea pistelor plăcii de circuit imprimat, puteți începe să aplicați designul acestora. Orice email impermeabil este bine potrivit pentru trasarea căilor, de exemplu email alchidic Seria PF, diluată la o consistență adecvată cu solvent alcoolic alb. Puteți desena căi diferite instrumente– un stilou de desen din sticlă sau metal, un ac medical și chiar o scobitoare. În acest articol, vă voi spune cum să desenați urme de circuite folosind un pix și o balerină, care sunt concepute pentru a desena pe hârtie cu cerneală.

Anterior, nu existau computere și toate desenele erau desenate cu creioane simple pe hârtie Whatman și apoi transferate cu cerneală pe hârtie de calc, din care se făceau copii cu copiatoare.

Desenul începe cu tampoanele de contact, care sunt desenate cu o balerină. Pentru a face acest lucru, trebuie să ajustați decalajul fălcilor glisante ale planșei de desen pentru balerina la lățimea de linie necesară și pentru a seta diametrul cercului, efectuați reglarea cu al doilea șurub, deplasând lama de desen departe de axa cercului. rotație.

Apoi, tabla de desen a balerinei este umplută cu vopsea până la o lungime de 5-10 mm folosind o perie. Pentru aplicarea unui strat de protecție pe o placă de circuit imprimat, vopseaua PF sau GF este cea mai potrivită, deoarece se usucă lent și vă permite să lucrați în liniște. Se poate folosi și vopsea marca NTs, dar este dificil de lucrat deoarece se usucă rapid. Vopseaua trebuie să adere bine și să nu se răspândească. Înainte de vopsire, vopseaua trebuie diluată până la o consistență lichidă, adăugându-i puțin câte puțin un solvent adecvat, amestecând puternic și încercând să picteze pe resturi de fibră de sticlă. Pentru a lucra cu vopsea, cel mai convenabil este să o turnați într-o sticlă de lac de manichiură, în a cărei răsucire este instalată o perie rezistentă la solvenți.

După reglarea planșetei de desen a balerinei și obținerea parametrilor de linie necesari, puteți începe să aplicați tampoanele de contact. Pentru a face acest lucru, partea ascuțită a axei este introdusă în gaură și baza balerinei este rotită într-un cerc.

Cu setarea corectă a stiloului de desen și consistența dorită a vopselei în jurul găurilor de pe placa de circuit imprimat, se obțin cercuri perfecte forma rotunda. Când o balerină începe să picteze prost, vopseaua uscată rămasă este îndepărtată din golul planșei de desen cu o cârpă, iar planșa de desen este umplută cu vopsea proaspătă. Pentru a desena toate găurile de pe această placă de circuit imprimat cu cercuri, a fost nevoie de doar două reumpleri ale stiloului de desen și nu mai mult de două minute de timp.

Odată ce tampoanele rotunde de pe tablă sunt desenate, puteți începe să desenați căile conductoare folosind un pix pentru desen. Pregătirea și reglarea unei planșe de desen manual nu este diferită de pregătirea unei balerine.

Singurul lucru necesar suplimentar este o riglă plată, cu bucăți de cauciuc de 2,5-3 mm grosime lipite de una dintre laturile sale de-a lungul marginilor, astfel încât rigla să nu alunece în timpul funcționării și fibra de sticlă, fără a atinge rigla, să poată trece liber. sub ea. Un triunghi de lemn este cel mai potrivit ca riglă; este stabil și, în același timp, poate servi ca suport pentru mână atunci când desenați o placă de circuit imprimat.

Pentru a preveni alunecarea plăcii de circuit imprimat la desenarea pistelor, este recomandabil să o așezați pe o foaie de șmirghel, care constă din două foi de șmirghel sigilate împreună cu părțile laterale ale hârtiei.

Dacă intră în contact atunci când desenați căi și cercuri, atunci nu ar trebui să luați nicio măsură. Trebuie să lăsați vopseaua de pe placa de circuit imprimat să se usuce într-o stare în care nu se pătează atunci când este atinsă și folosiți vârful unui cuțit pentru a îndepărta partea în exces a designului. Pentru ca vopseaua să se usuce mai repede, placa trebuie plasată într-un loc cald, de exemplu în timp de iarna la bateria de încălzire. ÎN ora de vara ani - sub razele soarelui.

Când designul de pe placa de circuit imprimat este aplicat complet și toate defectele sunt corectate, puteți trece la gravarea acestuia.

Tehnologia de proiectare a plăcilor de circuit imprimat

folosind o imprimantă laser

La imprimarea pe o imprimantă laser, imaginea formată de toner este transferată, din cauza electrostaticei, din cilindru foto pe care fasciculul laser a desenat imaginea, pe hârtie. Tonerul este ținut pe hârtie, păstrând imaginea, doar din cauza electrostaticelor. Pentru fixarea tonerului, hârtia este rulată între role, dintre care unul este un cuptor termic încălzit la o temperatură de 180-220°C. Tonerul se topește și pătrunde în textura hârtiei. Odată răcit, tonerul se întărește și aderă ferm pe hârtie. Dacă hârtia este încălzită din nou la 180-220°C, tonerul va deveni din nou lichid. Această proprietate a tonerului este utilizată pentru a transfera imagini ale pistelor care transportă curent pe o placă de circuit imprimat acasă.

După ce fișierul cu designul plăcii de circuit imprimat este gata, trebuie să-l imprimați folosind o imprimantă laser pe hârtie. Vă rugăm să rețineți că imaginea desenului plăcii de circuit imprimat pentru această tehnologie trebuie văzută din partea în care sunt instalate piesele! O imprimantă cu jet de cerneală nu este potrivită pentru aceste scopuri, deoarece funcționează pe un principiu diferit.

Pregătirea unui șablon de hârtie pentru transferul designului pe placa de circuit imprimat

Dacă imprimați un design de placă de circuit imprimat pe hârtie obișnuită pentru echipamente de birou, atunci, datorită structurii sale poroase, tonerul va pătrunde adânc în corpul hârtiei și atunci când tonerul este transferat pe placa de circuit imprimat, cea mai mare parte va rămâne. în hârtie. În plus, vor exista dificultăți în îndepărtarea hârtiei de pe placa de circuit imprimat. Va trebui să-l înmuiați în apă mult timp. Prin urmare, pentru a pregăti o mască foto, aveți nevoie de hârtie care nu are o structură poroasă, de exemplu hârtie foto, un substrat din folii autoadeziveși etichete, hârtie de calc, pagini din reviste lucioase.

Folosesc hârtie de calc vechi ca hârtie pentru imprimarea designului PCB. Hârtia de calc este foarte subțire și este imposibil să imprimați un șablon direct pe ea; se blochează în imprimantă. Pentru a rezolva această problemă, înainte de imprimare, trebuie să aplicați o picătură de orice adeziv pe o bucată de hârtie de calc de dimensiunea necesară în colțuri și să o lipiți pe o coală de hârtie de birou A4.

Această tehnică vă permite să imprimați un design de placă de circuit imprimat chiar și pe cea mai subțire hârtie sau film. Pentru ca grosimea tonerului desenului să fie maximă, înainte de imprimare, trebuie să configurați „Proprietățile imprimantei” dezactivând modul economic de imprimare, iar dacă această funcție nu este disponibilă, selectați cel mai gros tip de hârtie, pentru exemplu carton sau ceva asemanator. Este absolut posibil să nu obțineți o imprimare bună de prima dată și va trebui să experimentați puțin pentru a găsi cel mai bun mod de imprimare pentru imprimanta dvs. laser. În imprimarea rezultată a designului, pistele și plăcuțele de contact ale plăcii de circuit imprimat trebuie să fie dense, fără goluri sau pete, deoarece retușarea în această etapă tehnologică este inutilă.

Tot ce rămâne este să tăiați hârtia de calc de-a lungul conturului și șablonul pentru realizarea plăcii de circuit imprimat va fi gata și puteți trece la pasul următor, transferând imaginea pe laminat din fibră de sticlă.

Transferarea unui design din hârtie în fibră de sticlă

Transferul designului plăcii de circuit imprimat este cel mai important pas. Esența tehnologiei este simplă: pe folia de cupru din fibră de sticlă se aplică pe folia de cupru din fibră de sticlă și se presează cu mare forță hârtia, cu latura modelului imprimat a pistelor plăcii de circuit imprimat. Apoi, acest sandviș este încălzit la o temperatură de 180-220°C și apoi răcit la temperatura camerei. Hârtia este ruptă, iar designul rămâne pe placa de circuit imprimat.

Unii meșteri sugerează transferul unui design de pe hârtie pe o placă de circuit imprimat folosind un fier de călcat electric. Am încercat această metodă, dar rezultatul a fost instabil. Este dificil să încălziți simultan tonerul temperatura dorităși presarea uniformă a hârtiei pe întreaga suprafață a plăcii de circuit imprimat atunci când tonerul se întărește. Ca rezultat, modelul nu este complet transferat și rămân goluri în modelul pistelor plăcii de circuit imprimat. Poate că fierul de călcat nu s-a încălzit suficient, deși regulatorul a fost setat incalzire maxima fier. Nu am vrut să deschid fierul de călcat și să reconfigurez termostatul. Prin urmare, am folosit o altă tehnologie, mai puțin laborioasă și care oferă rezultate sută la sută.

Pe o bucată de folie laminată din fibră de sticlă tăiată la dimensiunea plăcii de circuit imprimat și degresată cu acetonă, am lipit hârtie de calc cu un model imprimat pe ea în colțuri. Deasupra hârtiei de calc am pus, pentru o presiune mai uniformă, tocuri de coli de hârtie de birou. Pachetul rezultat a fost așezat pe o foaie de placaj și acoperit deasupra cu o foaie de aceeași dimensiune. Tot acest sandwich a fost prins cu forță maximă în cleme.

Tot ce rămâne este să încălzești sandvișul preparat la o temperatură de 200°C și să se răcească. Un cuptor electric cu regulator de temperatura este ideal pentru incalzire. Este suficient să așezi structura creată într-un dulap, să aștepți să ajungă la temperatura setată, iar după o jumătate de oră scoți placa pentru a se răci.

Daca nu ai la dispozitie un cuptor electric, il poti folosi si cuptor pe gaz, reglând temperatura cu ajutorul butonului de alimentare cu gaz folosind termometrul încorporat. Dacă nu există termometru sau este defect, atunci femeile pot ajuta; poziția butonului de control la care sunt coapte plăcintele este potrivită.

Deoarece capetele placajului erau deformate, le-am prins cu cleme suplimentare pentru orice eventualitate. Pentru a evita acest fenomen, este mai bine să fixați placa de circuit imprimat între foi metalice de 5-6 mm grosime. Puteți găuri găuri în colțurile lor și puteți strânge plăcile de circuite imprimate, strângeți plăcile folosind șuruburi și piulițe. M10 va fi suficient.

După o jumătate de oră, structura s-a răcit suficient pentru ca tonerul să se întărească, iar placa poate fi îndepărtată. La prima vedere asupra plăcii de circuit imprimat îndepărtat, devine clar că tonerul s-a transferat perfect de la hârtia de calc pe placă. Hârtia de calc se potrivește strâns și uniform de-a lungul liniilor pistelor imprimate, inelelor de tampoane de contact și literelor de marcare.

Hârtia de calc s-a desprins ușor de pe aproape toate urmele plăcii de circuit imprimat; hârtia de calc rămasă a fost îndepărtată cu o cârpă umedă. Dar totuși, au existat lacune în mai multe locuri pe pistele tipărite. Acest lucru se poate întâmpla ca urmare a imprimării neuniforme de la imprimantă sau a murdăriei rămase sau a coroziunii pe folia din fibră de sticlă. Orice spații pot fi completate vopsea impermeabilă, lac de manichiură sau retușați cu un marker.

Pentru a verifica adecvarea unui marker pentru retușarea unei plăci de circuit imprimat, trebuie să desenați linii pe hârtie cu acesta și să umeziți hârtia cu apă. Dacă liniile nu se estompează, atunci markerul de retuș este potrivit.

Cel mai bine este să gravați o placă de circuit imprimat acasă într-o soluție de clorură ferică sau peroxid de hidrogen cu acid citric. După gravare, tonerul poate fi îndepărtat cu ușurință de pe pistele imprimate cu un tampon înmuiat în acetonă.

Apoi găurile sunt găurite, căile conductoare și plăcuțele de contact sunt cositorite, iar elementele radio sunt sigilate.

Acesta este aspectul plăcii de circuit imprimat cu componente radio instalate pe ea. Rezultatul a fost o sursă de alimentare și o unitate de comutare pentru sistem electronic, completând o toaletă obișnuită cu funcție de bideu.

Gravarea PCB

Pentru a îndepărta folia de cupru din zonele neprotejate ale laminatului foliat din fibră de sticlă atunci când fac plăci cu circuite imprimate acasă, radioamatorii folosesc de obicei metoda chimica. Placa de circuit imprimat este plasată într-o soluție de gravare și datorită reactie chimica cuprul, neprotejat de mască, se dizolvă.

Retete pentru solutii de decapare

În funcție de disponibilitatea componentelor, radioamatorii folosesc una dintre soluțiile prezentate în tabelul de mai jos. Soluțiile de gravare sunt aranjate în ordinea popularității utilizării lor de către radioamatorii acasă.

| Denumirea soluției | Compus | Cantitate | Tehnologia de gătit | Avantaje | Defecte |

|---|---|---|---|---|---|

| Peroxid de hidrogen plus acid citric | Peroxid de hidrogen (H 2 O 2) | 100 ml | Se dizolvă într-o soluție de peroxid de hidrogen 3%. acid citricși sare de masă | Disponibilitatea componentelor, viteza mare de gravare, siguranta | Nu este stocat |

| Acid citric (C 6 H 8 O 7) | 30 g | ||||

| Sare de masă (NaCl) | 5 g | ||||

| Soluție apoasă de clorură ferică | Apă (H2O) | 300 ml | Se dizolvă în apă caldă clorură de fier | Viteză de gravare suficientă, reutilizabilă | Disponibilitate scăzută a clorurii ferice |

| Clorura ferică (FeCl 3) | 100 g | Peroxid de hidrogen plus acid clorhidric | Peroxid de hidrogen (H 2 O 2) | 200 ml | Se toarnă acid clorhidric 10% într-o soluție de peroxid de hidrogen 3%. | Rată mare de gravare, reutilizabilă | Este nevoie de mare grijă |

| Acid clorhidric (HCl) | 200 ml | ||||

| Soluție apoasă de sulfat de cupru | Apă (H2O) | 500 ml | ÎN apa fierbinte(50-80°C) se dizolvă sarea de masă și apoi sulfatul de cupru | Disponibilitatea componentelor | Toxicitatea sulfatului de cupru și gravarea lentă, până la 4 ore |

| Sulfat de cupru(CuSO4) | 50 g | ||||

| Sare de masă (NaCl) | 100 g | ||||

Etchează plăcile de circuite imprimate în nu sunt permise ustensile metalice. Pentru a face acest lucru, trebuie să utilizați un recipient din sticlă, ceramică sau plastic. Soluția de gravare utilizată poate fi aruncată în sistemul de canalizare.

Soluție de gravare de peroxid de hidrogen și acid citric

O soluție pe bază de peroxid de hidrogen cu acid citric dizolvat în ea este cea mai sigură, mai accesibilă și mai rapidă de lucru. Dintre toate soluțiile enumerate, aceasta este cea mai bună după toate criteriile.

Peroxidul de hidrogen poate fi achiziționat la orice farmacie. Vândut sub formă de soluție lichidă 3% sau tablete numite hidroperit. Pentru a obține o soluție lichidă de peroxid de hidrogen 3% din hidroperită, trebuie să dizolvați 6 tablete cu o greutate de 1,5 grame în 100 ml de apă.

Acidul citric sub formă de cristale se vinde în orice magazin alimentar, ambalat în pungi cu greutatea de 30 sau 50 de grame. Sarea de masă poate fi găsită în orice casă. 100 ml de soluție de gravare sunt suficiente pentru a îndepărta folia de cupru de 35 de microni de pe o placă de circuit imprimat cu o suprafață de 100 cm 2. Soluția utilizată nu este depozitată și nu poate fi reutilizată. Apropo, acidul citric poate fi înlocuit cu acid acetic, dar din cauza mirosului său înțepător, va trebui să gravați placa de circuit imprimat în aer liber.

Soluție de decapare cu clorură ferică

A doua cea mai populară soluție de gravare este o soluție apoasă de clorură ferică. Anterior, a fost cel mai popular, de când pe oricare întreprindere industrială clorura ferică era ușor de obținut.

Soluția de gravare nu necesită temperatură; se gravează suficient de repede, dar viteza de gravare scade pe măsură ce clorura ferică din soluție este consumată.

Clorura ferică este foarte higroscopică și, prin urmare, absoarbe rapid apa din aer. Ca urmare, în fundul borcanului apare un lichid galben. Acest lucru nu afectează calitatea componentei și o astfel de clorură ferică este potrivită pentru prepararea unei soluții de gravare.

Dacă soluția de clorură ferică utilizată este depozitată într-un recipient etanș, aceasta poate fi refolosită de mai multe ori. Sub rezerva regenerării, doar turnați în soluție cuie de fier(se vor acoperi imediat cu un strat liber de cupru). Dacă ajunge pe orice suprafață, lasă pete galbene greu de îndepărtat. În prezent, soluția de clorură ferică este utilizată mai rar pentru fabricarea plăcilor de circuite imprimate datorită costului ridicat.

Soluție de gravare pe bază de peroxid de hidrogen și acid clorhidric

Soluție excelentă de gravare, oferă de mare viteză gravare. Acidul clorhidric, cu agitare puternică, se toarnă într-o soluție apoasă 3% de peroxid de hidrogen într-un curent subțire. Este inacceptabil să turnați peroxid de hidrogen în acid! Dar, datorită prezenței acidului clorhidric în soluția de gravare, trebuie avută mare grijă la gravarea plăcii, deoarece soluția corodează pielea mâinilor și strică tot ceea ce intră în contact. Din acest motiv, nu se recomandă utilizarea unei soluții de gravare cu acid clorhidric acasă.

Soluție de gravare pe bază de sulfat de cupru

Metoda de fabricare a plăcilor de circuit imprimat folosind sulfat de cupru este de obicei utilizată dacă este imposibil să se producă o soluție de gravare bazată pe alte componente din cauza inaccesibilității acestora. Sulfatul de cupru este un pesticid și este utilizat pe scară largă pentru combaterea dăunătorilor agricultură. În plus, timpul de gravare al plăcii de circuit imprimat este de până la 4 ore, în timp ce este necesar să se mențină temperatura soluției la 50-80°C și să se asigure o schimbare constantă a soluției la suprafața care este gravată.

Tehnologia de gravare PCB

Pentru gravarea unei plăci în oricare dintre soluțiile de gravare de mai sus, sticlă, ceramică sau vase de plastic, de exemplu din produse lactate. Dacă nu aveți la îndemână un recipient de dimensiune adecvată, puteți lua orice cutie de hârtie groasă sau carton de dimensiune potrivită și puteți căptuși în interior. folie de plastic. O soluție de gravare este turnată în recipient și o placă de circuit imprimat este plasată cu grijă pe suprafața sa, cu modelul în jos. Datorită forțelor de tensiune superficială a lichidului și greutății sale ușoare, placa va pluti.

Pentru comoditate, un dop poate fi lipit de centrul plăcii folosind lipici instantaneu. sticlă de plastic. Pluta va servi simultan ca mâner și flotor. Dar există pericolul ca pe placă să se formeze bule de aer și cuprul să nu fie gravat în aceste locuri.

Pentru a asigura gravarea uniformă a cuprului, puteți plasa placa de circuit imprimat pe fundul recipientului cu modelul în sus și agitați periodic tava cu mâna. După ceva timp, în funcție de soluția de gravare, vor începe să apară zone fără cupru, iar apoi cuprul se va dizolva complet pe întreaga suprafață a plăcii de circuit imprimat.

După ce cuprul este complet dizolvat în soluția de gravare, placa de circuit imprimat este îndepărtată din baie și spălată bine sub jet de apă. apa curgatoare. Tonerul este îndepărtat de pe piste cu o cârpă înmuiată în acetonă, iar vopseaua se îndepărtează cu ușurință cu o cârpă înmuiată într-un solvent care a fost adăugat la vopsea pentru a obține consistența dorită.

Pregătirea plăcii de circuit imprimat pentru instalarea componentelor radio

Următorul pas este pregătirea plăcii de circuit imprimat pentru instalarea elementelor radio. După îndepărtarea vopselei de pe placă, pistele trebuie prelucrate într-o mișcare circulară cu fine șmirghel. Nu este nevoie să vă lăsați duși de cap, deoarece șinele de cupru sunt subțiri și pot fi șlefuite cu ușurință. Sunt suficiente doar câteva treceri cu abraziv cu presiune ușoară.

Apoi, căile purtătoare de curent și plăcuțele de contact ale plăcii de circuit imprimat sunt acoperite cu flux de alcool-colofoniu și cositorite. lipire moale fier de lipit electric. Pentru a preveni ca găurile de pe placa de circuit imprimat să fie acoperite cu lipire, trebuie să luați puțin din el pe vârful fierului de lipit.

După finalizarea fabricării plăcii de circuit imprimat, tot ce rămâne este să introduceți componentele radio în pozițiile desemnate și să le lipiți cablurile la plăcuțe. Înainte de lipire, picioarele pieselor trebuie umezite cu flux de alcool-colofoniu. Dacă picioarele componentelor radio sunt lungi, atunci înainte de lipire acestea trebuie tăiate cu tăietoare laterale până la o lungime de proeminență deasupra suprafeței plăcii de circuit imprimat de 1-1,5 mm. După finalizarea instalării pieselor, trebuie să îndepărtați orice colofoniu rămas folosind orice solvent - alcool, alcool alb sau acetonă. Toate dizolvă cu succes colofonia.

Nu a fost nevoie de mai mult de cinci ore pentru a implementa acest circuit de releu capacitiv simplu, de la așezarea pistelor pentru fabricarea unei plăci de circuit imprimat până la crearea unui eșantion de lucru, mult mai puțin decât a fost nevoie pentru a tasta această pagină.

Placă de circuit imprimat de casă

Cum să faci o placă de circuit imprimat acasă folosind tehnologia laser-fier. Aceasta se referă la transferul termic al tonerului de pe hârtie pe suprafața de metalizare a viitoarei plăci de circuit imprimat.

Am încercat de multe ori să fac o placă de circuit imprimat folosind tehnologia laser-fier, dar nu am reușit niciodată să obțin un rezultat fiabil, ușor de repetat. În plus, atunci când fac o placă, am nevoie de găuri gravate în plăcuțe de dimensiuni nu mai mari de 0,5 mm. Ulterior le folosesc la gaurire, pentru a centra un burghiu cu diametrul de 0,75 mm.

Defectul se manifestă sub forma unei deplasări sau modificări a lățimii pistelor, precum și a grosimii inegale a tonerului care rămâne pe folia de cupru după îndepărtarea hârtiei. În plus, atunci când îndepărtați hârtia înainte de gravare, este problematic să curățați fiecare gaură din toner de reziduuri de celuloză. Ca urmare, la gravarea unei plăci de circuit imprimat, apar dificultăți suplimentare, care au fost evitate doar făcând inversul. http://oldoctober.com/ru/

Presupun că motivul care a determinat căsătoria este următorul.

Se încălzește hârtie până la temperatura ridicataîncepe să se deformeze. În timp ce temperatura foliei din fibră de sticlă este întotdeauna puțin mai mică. Tonerul aderă parțial de folie, dar rămâne topit pe partea de hârtie. Când este deformată, hârtia se mișcă și schimbă forma originală a conductorilor.

De la bun început, vreau să vă avertizez că tehnologia nu este lipsită de anumite dezavantaje.

Prima este absența hârtie specială pentru transfer termic, in locul caruia va sugerez sa alegeti hartie potrivita pentru etichete autoadezive. Din păcate, nu toată hârtia este potrivită. Trebuie să alegeți una ale cărei etichete sunt mai dense, iar suportul are o suprafață bună și netedă.

Al doilea dezavantaj este că dimensiunea plăcii de circuit imprimat este limitată de dimensiunea tălpii fierului de călcat. În plus, nu orice fier de călcat poate încălzi folia laminată din fibră de sticlă suficient de uniform, așa că este mai bine să-l alegeți pe cel mai masiv.

Cu toate acestea, în ciuda tuturor acestor neajunsuri, tehnologia descrisă mai jos mi-a permis să obțin un rezultat stabil, ușor de repetat în producția la scară mică.

Esența schimbării în procesul tradițional este că se propune încălzirea nu a hârtiei cu toner, ci a foliei de fibră de sticlă în sine.

Principalul avantaj este că prin această metodă este ușor de controlat temperatura în zona de topire a tonerului. În plus, rola de cauciuc vă permite să distribuiți uniform presiunea și să preveniți zdrobirea tonerului.(Despre folie de fibră de sticlă scriu peste tot, deoarece nu am testat alte materiale).

Tehnologia este la fel de potrivită pentru folie laminată din fibră de sticlă de diferite grosimi, dar este mai bine să folosiți material nu mai gros de un milimetru, deoarece este ușor de tăiat cu foarfece.

Așadar, luăm o bucată din cel mai ponosit folie laminată din fibră de sticlă și o procesăm cu șmirghel. Nu ar trebui să folosiți șmirghel foarte mare, deoarece poate deteriora urmele viitoare. Cu toate acestea, nu trebuie să-l șlefuiți dacă aveți o bucată de fibră de sticlă nouă. Suprafața de cupru trebuie în orice caz curățată și degresată temeinic.

Realizarea unui șablon pentru transfer termic. Pentru a face acest lucru, tăiem bucata necesară dintr-o foaie de hârtie pentru etichete și separăm etichetele de pe suport. Ar trebui să lăsați o bucată de etichetă la începutul foii pentru a preveni blocarea suportului în mecanismul imprimantei.

Nu atingeți cu mâinile zonele de pe substrat unde va fi aplicat ulterior tonerul.

Dacă grosimea foliei laminate din fibră de sticlă este de un milimetru sau mai puțin, atunci distanța dintre marginile plăcilor individuale poate fi aleasă să fie de 0,2 mm; dacă este mai mare și veți tăia piesa de prelucrat cu un ferăstrău, atunci 1,5 -2,0 mm, in functie de grosimea lamei si toleranta de prelucrare.

Folosesc stratul de toner care este instalat în mod implicit în driverul de imprimantă, dar „Alb/B Halftone:” (Alb/N Halftone) ar trebui să fie selectat „Solid”. Cu alte cuvinte, trebuie să preveniți apariția unui raster. Este posibil să nu îl vedeți pe șablon, dar poate afecta grosimea tonerului.

Fixăm șablonul pe o bucată de folie din fibră de sticlă agrafe. Atașăm o altă agrafă de marginea liberă a șablonului, astfel încât să nu intre în contact cu fierul de călcat.

Punctul de topire al tonerului diferite mărci este de aproximativ 160-180C. Prin urmare, temperatura fierului de călcat ar trebui să fie puțin mai mare cu 10-20C. Dacă fierul tău de călcat nu se încălzește până la o temperatură de 180C, atunci va trebui să-l reglezi.

Înainte de încălzire, talpa fierului de călcat trebuie curățată temeinic de grăsimi și alți contaminanți!

Încălzim fierul de călcat la o temperatură de 180-190 de grade și îl apăsăm strâns pe folia de fibră de sticlă, așa cum se arată în figură. Dacă poziționați fierul de călcat diferit, placa se poate încălzi prea neuniform, deoarece de obicei fierul de călcat se încălzește cu 20-30C mai mult în partea largă. Așteaptă două minute.

După aceasta, scoateți fierul de călcat și, dintr-o singură mișcare, rulați cu forță șablonul pe folia de fibră de sticlă folosind o rolă de cauciuc pentru rularea fotografiilor.

Dacă în timpul rulării tonerul este zdrobit, adică urmele se deplasează în lateral sau își schimbă forma, atunci ar trebui să reduceți cantitatea de toner din driverul imprimantei.

Este necesar ca centrul rolei să se miște întotdeauna de-a lungul centrului plăcii. Mânerul rolei trebuie ținut astfel încât să prevină apariția unui vector de forță direcționat „în jurul” mânerului.

Mai rulăm șablonul strâns de câteva ori și apăsăm „sandvișul” rezultat cu ceva greu, după ce așezăm un ziar pliat de mai multe ori pentru a distribui uniform greutatea.

Șablonul ar trebui să fie rulat în aceeași direcție de fiecare dată. Rola începe să se miște din locul unde este atașat șablonul.

După aproximativ zece minute puteți îndepărta presa și scoateți șablonul. Asta s-a intamplat.

Acum trebuie partea din spate Lipiți placa în orice fel cu ceva care poate ține ulterior această placă în timpul gravării. (Folosesc lipici fierbinte.)

Gravăm placa într-o soluție de clorură ferică.

Cum se prepară soluția?

Dacă un borcan de clorură ferică este desigilat, atunci cel mai probabil există deja o soluție super-concentrată acolo. Se poate turna intr-un vas de murat si se adauga putina apa.

Dacă clorura ferică nu a fost încă acoperită cu apă, o puteți face singur. Probabil că puteți scoate cristalele din borcan, dar nu folosiți argint de moștenire pentru asta.

Rețineți că procesul de gravare nu va funcționa într-o soluție foarte concentrată, așa că odată ce aveți o astfel de soluție, trebuie să adăugați puțină apă.

Cel mai bine este să folosiți o baie foto din plastic de vinil ca vas, dar puteți folosi oricare alta.

Imaginea arată că placa plutește pe suprafața soluției datorită tensiunii sale superficiale. Această metodă este bună deoarece produsele de gravare nu rămân pe suprafața plăcii, ci se scufundă imediat pe fundul băii.

La începutul gravării, trebuie să vă asigurați că nu mai există bule de aer sub placă. În timpul procesului de gravare, este recomandabil să verificați dacă gravarea se desfășoară uniform pe întreaga suprafață a plăcii.

Dacă există o eterogenitate, atunci trebuie să activați procesul cu o periuță de dinți veche sau ceva similar. Dar acest lucru trebuie făcut cu atenție pentru a nu distruge stratul de toner.

O atenție deosebită trebuie acordată orificiilor din plăcuțele de contact. Zonele în care procesul de gravare nu a început imediat sunt mai ușoare. În principiu, este suficient să întuneci întreaga suprafață și toate găurile chiar la începutul procesului, iar apoi succesul este o concluzie ieșită dinainte.

Dacă partea principală a plăcii a fost gravată în 15 minute, atunci nu ar trebui să măriți timpul total de gravare de mai mult de două ori, adică mai mult de 30 de minute. Gravarea ulterioară nu numai că va reduce lățimea conductorilor, dar poate și distruge parțial tonerul.

De obicei, toate găurile de 0,5 mm din plăcuțele de contact sunt gravate în timp de două ori.

Motorul rotește un mic excentric, care creează vibrații în soluție (nu este necesar dacă ridicați și mutați periodic placa).

Spălați tonerul cu un tampon înmuiat în acetonă.

Asta s-a intamplat. În stânga, placa este încă acoperită cu toner. Lățimea șinelor este de 0,4 mm.

Acum puteți îndepărta bavurile formate pe cupru în timpul forajului. Pentru a face acest lucru, mai întâi le rulăm folosind un rulment cu bile fixat într-un dorn convenabil. În acest caz, este mai bine să plasați placa pe o suprafață dură, plană. Apoi, folosind hârtie abrazivă fină, îndepărtați oxidul de pe suprafața cuprului, dacă acesta s-a format.

Coitorăm piesa de prelucrat, pentru care o acoperim mai întâi cu un strat de flux.

Am fost la magazinul de articole de birou și am făcut o fotografie a ambalajului cu etichete autoadezive. Această hârtie nu este potrivită pentru transfer termic. Deși, dacă nu există altul, atunci îl puteți folosi pe acesta după unele modificări.

Hârtia care s-a dovedit a fi cea mai convenabilă pentru transfer termic a fost produsă de compania finlandeză Campas. Și, deoarece nu există semne de identificare pe ambalajul mic, este puțin probabil ca acesta să fie identificat fără testare.

Avem la dispoziție o placă prototip din fabrică de acest tip:

Nu imi place de ea din doua motive:

1) Când instalați piesele, trebuie să vă întoarceți constant înainte și înapoi pentru a instala mai întâi componenta radio și apoi lipiți conductorul. Se comportă instabil pe masă.

2) După demontare, găurile rămân umplute cu lipire; înainte de următoarea utilizare a plăcii, trebuie să le curățați.

Căutând pe Internet tipuri diferite panouri pe care le puteți face cu propriile mâini și din materiale disponibile, am dat peste câteva variante interesante, dintre care unul a decis să repete.

Opțiunea 1

Citat de pe forum: « De exemplu, le folosesc de mulți ani pe acestea de casă placi de dezvoltare. Asamblat dintr-o bucată de fibră de sticlă în care sunt nituite știfturi de cupru. Astfel de știfturi pot fi fie cumpărați de pe piața radio, fie fabricați singuri din sârmă de cupru cu un diametru de 1,2-1,3 mm. Știfturile mai subțiri se îndoaie prea mult, iar știfturile mai groase preiau prea multă căldură la lipire. Această „placă” vă permite să reutilizați cele mai ponosite elemente radio. Este mai bine să faceți conexiuni cu sârmă în izolație fluoroplastică MGTF. Apoi, odată făcute, capetele vor dura toată viața.”

Cred că această opțiune mi se potrivește cel mai bine. Dar fibra de sticlă și știfturile de cupru gata făcute nu sunt disponibile, așa că o voi face puțin diferit.

Sârmă de cupru extrasă din fir:

Am dezbrăcat izolația și, folosind un limitator simplu, am făcut știfturi de aceeași lungime:

Diametrul știftului - 1 mm.

Am folosit placaj gros ca bază pentru placă. 4 mm (Cu cât este mai gros, cu atât știfturile vor ține mai puternice.):

Pentru a nu trebui să vă faceți griji cu privire la marcaje, am lipit hârtia căptușită pe placaj:

Și găuri forate în trepte 10 mm diametrul burghiului 0,9 mm:

Obținem șiruri egale de găuri:

Acum trebuie să introduceți știfturile în găuri. Deoarece diametrul găurii este mai mic decât diametrul știftului, conexiunea va fi strânsă, iar știftul va fi fixat strâns în placaj.

Când conduceți știfturi sub partea inferioară a placajului, trebuie să puneți o foaie de metal. Știfturile sunt introduse cu mișcări ușoare, iar când sunetul se schimbă, înseamnă că știftul a ajuns pe foaie.

Pentru a preveni frământarea plăcii, facem picioare:

Lipici:

Placa este gata!

Folosind aceeași metodă, puteți face o placă de suprafață (foto de pe Internet, radio):

Mai jos, pentru a completa poza, voi prezenta mai multe modele potrivite găsite pe Internet.

Opțiunea nr. 2Știfturile cu cap metalic sunt bătute într-o secțiune a plăcii:

Tot ce rămâne este să le cositori. Nasturii placati cu cupru pot fi cositoriti fara probleme, dar cu cei din otel.

Bună ziua, dragi cititori ai blogului. Vremea este minunată afară acum, iar eu am făcut-o stare foarte bună. Astăzi vreau să vă spun despre cum puteți face produse de înaltă calitate plăci cu circuite imprimate acasă.

]În general, metoda de fabricare a plăcilor cu circuite imprimate folosind fier cu laser nu complicat. Esența sa constă în metoda de aplicare a unui model de protecție pe folie PCB.

În cazul nostru, imprimăm mai întâi designul de protecție folosind o imprimantă pe hârtie foto, partea sa lucioasă. Apoi, ca urmare a încălzirii cu un fier de călcat, tonerul înmuiat este prăjit pe suprafața PCB. Citiți mai departe pentru detalii despre această acțiune... DAR în articolele următoare veți găsi și mai multe informatii utile din domeniul tehnologiei radioamatorilor, așa că asigurați-vă că vă abonați.

Asadar, haideti sa începem.

Pentru a realiza o placă folosind tehnologia LUT vom avea nevoie de:

- folie de textolit (cu o singură față sau cu două fețe)

- imprimanta laser

- foarfece metalice

- hârtie foto lucioasă (Lomond)

- solvent (acetonă, alcool, benzină, etc.)

- șmirghel (abraziv fin, cu granulație zero este bine)

- burghiu (de obicei un motor cu mandrina cu colt)

- periuta de dinti (foarte lucru necesar, nu numai pentru sănătatea dentară)

- clorură de fier

- de fapt, desenul în sine a fost desenat în Sprint-Layout

Prepararea textolitului

Luăm în mâini foarfece metalice și tăiem o bucată de PCB la dimensiunea viitoarei noastre plăci de circuit imprimat. Anterior, am tăiat PCB cu un ferăstrău pentru metal, dar s-a dovedit că nu era atât de convenabil în comparație cu foarfecele, iar praful PCB era foarte enervant.

Slefuim bine placa de circuit imprimat rezultat cu hârtie abrazivă - zero până când apare un aspect uniform. strălucirea oglinzii. Apoi umezim o bucată de cârpă cu acetonă, alcool sau alt solvent, ștergem și degresăm bine placa.

Sarcina noastră este să ne curățăm placa de oxizi și „mâinile transpirate”. Desigur, după aceasta încercăm să nu ne atingem tabla cu mâinile.

Pregătirea unui design de placă de circuit imprimat și transferarea acestuia pe textolit

Imprimăm designul pre-desenat al plăcii de circuit imprimat pe hârtie foto. Mai mult, dezactivăm modul de economisire a tonerului în imprimantă și afișăm desenul pe partea lucioasă a hârtiei foto.

Acum scoatem fierul de călcat de sub masă și îl punem în priză, îl lăsăm să se încălzească. Așezăm o foaie de hârtie proaspăt imprimată pe textolit cu modelul în jos și începem să o călcăm cu un fier de călcat. Cu hârtia fotografică, spre deosebire de hârtia de calc sau suportul autoadeziv, nu este nevoie să stați pe ceremonie; pur și simplu călcați-o până când hârtia începe să se îngălbenească.

Aici nu trebuie să vă fie teamă să supraexpuneți placa sau să exagerați cu presiunea. După aceea luăm acest sandviș cu hârtie prăjită și îl ducem la baie. Sub pârâu apa calda Folosind vârfurile degetelor, începem să rulăm hârtia. În continuare, luăm în mâini periuța de dinți pregătită și o trecem cu grijă de-a lungul suprafeței plăcii. Sarcina noastră este să rupem stratul de cretă alb de pe suprafața desenului.

Uscăm placa și o verificăm bine sub o lampă strălucitoare.

Adesea, stratul cretos este îndepărtat prima dată cu o periuță de dinți, dar se întâmplă că acest lucru nu este suficient. În acest caz, puteți folosi bandă electrică. Fibrele albicioase se lipesc de banda electrică, lăsându-ne eșarfa curată.

Gravura pe placă

Pentru a pregăti soluția de gravare avem nevoie de clorură ferică FeCL3.

Această pulbere minune din magazinul nostru de radio costă aproximativ 50 de ruble. Turnați apă într-un recipient nemetalic și adăugați clorură ferică în el. De obicei, luați o parte FeCL3 la trei părți apă. Apoi, ne scufundăm placa în vas și îi dăm timp.

Timpul de gravare depinde de grosimea foliei, de temperatura apei și de prospețimea soluției preparate. Cu cât soluția este mai fierbinte, cu atât procesul de gravare va avea loc mai rapid, dar, în același timp, în apă fierbinte există posibilitatea de a deteriora modelul de protecție. De asemenea, procesul de gravare este accelerat prin agitarea soluției.

Unii oameni folosesc un „bulbulator” dintr-un acvariu în acest scop sau atașează un motor de vibrații de la un telefon. Scoatem placa gravată și o clătim sub jet de apă. Turnăm soluția de gravare într-un borcan și o ascundem sub cadă, principalul lucru este că soția nu o vede.

Această soluție ne va fi de folos mai târziu. Curățăm eșarfa gravată de stratul protector de toner. Eu folosesc acetona pentru asta, dar se pare ca merge bine si alcoolul sau benzina.

Găurirea plăcii

Placa gravată și curățată necesită găurire, deoarece nu este întotdeauna posibilă utilizarea montajului pe suprafață. Am un burghiu mic pentru găurirea plăcii. Este un motor de tip DPM cu mandrină montată pe arbore. L-am cumpărat de la un magazin de radio cu 500 de ruble. Dar cred că poți folosi orice alt motor pentru asta, de exemplu de la un magnetofon.

Găurirea plăcii burghiu ascutit, încercând să mențină perpendicularitatea. Perpendicularitatea este deosebit de importantă atunci când faceți plăci cu două fețe. Nu trebuie să facem găuri pentru găurire, deoarece găurile din folie s-au format automat în timpul gravării.

Trecem peste placa cu șmirghel, îndepărtând bavurile după găurire și ne pregătim să cositorim placa.

Placi de cositorit

Încerc să-mi cositoresc plăcile și fac asta din mai multe motive:

- O placă cositorită este mai rezistentă la coroziune, iar după un an nu vei mai vedea urme de rugină pe dispozitivul tău.

- Stratul de lipit de pe modelul imprimat crește grosimea stratului conductor, reducând astfel rezistența conductorului.

- Este mai ușor să lipiți componentele radio pe o placă pre-cositorită; suprafețele pregătite facilitează lipirea de înaltă calitate.

Degresam placa si o curatam de oxid. Să folosim acetonă și apoi să o scufundăm literalmente într-o soluție de clorură ferică pentru o secundă. Pictam generos tabla rozalie cu flux. Apoi, scoateți un fier de lipit mai puternic și, tastând o cantitate mică de lipiți pe vârf, deplasați-vă rapid pe traseele modelului nostru imprimat. Tot ce rămâne este să trecem puțin peste design cu șmirghel și, ca rezultat, obținem o eșarfă frumoasă și strălucitoare.

De unde pot cumpara

De unde puteți cumpăra PCB acoperit cu folie? Da, apropo, nu numai textolit, ci și alte instrumente pentru creativitatea radioamatorilor.

În prezent, nu am nicio problemă cu asta, deoarece există câteva magazine de radio decente în orașul meu. Acolo cumpăr textolit și tot ce am nevoie.

La un moment dat, când în orașul meu nu exista un magazin de radio obișnuit, am comandat toate materialele, uneltele și piesele radio din magazinul online. Unul dintre aceste magazine online unde găsești textolit și nu numai acesta este magazinul Dessie, apropo, chiar vorbesc despre asta.

Plăci de circuite imprimate personalizate

Există situații în care există un desen al unei plăci de circuit imprimat, dar absolut nu doriți să vă ocupați de probleme tehnologice și placa de circuit imprimat este atât de necesară. Sau se întâmplă să nu te superi să încerci, să înțelegi toate misterele acestui proces, dar nu există timp pentru rău și să nu știi la ce va duce (primul rezultat nu este întotdeauna aproape de ideal) În caz contrar, o puteți face mai simplu, puteți obține un rezultat de înaltă calitate.

Deci ATENTIE!!! Dacă sunteți interesat să faceți plăci de circuite imprimate personalizate, asigurați-vă că citiți!

Ei bine, așa că ne-am familiarizat cu metoda de a face plăci de circuite imprimate cu propriile mâini acasă. Neapărat abonați-vă la articole noi , pentru că vor urma o mulțime de lucruri interesante și utile.

În plus, relativ recent a apărut o altă metodă progresivă de abonare prin forma serviciului de newsletter prin e-mail.Această metodă se remarcă prin faptul că Fiecare abonat primește un CADOU!!!, iar acest cadou va fi, fără îndoială, apreciat de orice radioamator. Așa că oamenii se înscriu și primesc bonusuri frumoase, așa că ești binevenit.

Așa că creați-vă dispozitivele, creați plăci de circuite imprimate, A Tehnologia LUT te va ajuta.

Cu stima, Vladimir Vasiliev.

Îți sugerez să te uiți selecție bună videoclipuri pe fiecare etapă a tehnologiei LUT.

Mulți oameni spun că a face primul tău PCB este foarte dificil, dar de fapt este foarte simplu.

Acum o să vă spun câteva metode cunoscute Cum să faci o placă de circuit imprimat acasă.

Mai întâi, un scurt plan despre modul în care este realizată o placă de circuit imprimat:

1.Pregătirea pentru fabricație

2. Se trasează căi conductive

2.1 Vopsea cu lac

2.2 Desenați cu un marker sau cu vopsea nitro

2.3 Călcare cu laser

2.4 Imprimare cu film fotorezistent

3. Gravarea plăcii

3.1 Gravarea cu clorură ferică

3.2 Gravarea cu sulfat de cupru și sare de masă

4. Coitorie

5.Foraj

1. Pregătirea pentru fabricarea PCB

În primul rând, avem nevoie de o foaie de folie PCB, foarfece de metal sau un ferăstrău, o răzătoare obișnuită pentru creion și acetonă.

Tăiați cu grijă bucata necesară de PCB din folie. Apoi trebuie să curățați cu atenție textolitul nostru, de pe partea de cupru, cu o răzătoare cu creion până când strălucește, apoi ștergeți piesa noastră de prelucrat cu acetonă (acest lucru se face pentru degresare).

Fig 1. Aici este golul meu

Totul este gata, acum nu atingeți partea lucioasă, altfel va trebui să degresați din nou.

2. Desenați căi conductoare

Acestea sunt căile pe care va fi transportat curentul.

2.1 Desenăm potecile cu lac.

Această metodă este cea mai veche și mai simplă. Vom avea nevoie de cel mai simplu lac de unghii.

Desenați cu atenție căi conductoare cu lac de unghii. Fiți atenți, deoarece lacul sângerează uneori și urmele se îmbină. Lăsați lacul să se usuce. Asta e tot.

Fig 2. Căile vopsite cu lac

2.2 Desenați piste cu vopsea nitro sau marker

Această metodă nu este diferită de cea anterioară, doar că totul este desenat mult mai ușor și mai rapid

Fig 3. Căile vopsite cu vopsea nitro

2.3 Călcare cu laser

Călcarea cu laser este una dintre cele mai comune moduri de a produce plăci de circuite imprimate. Metoda nu necesită forță de muncă și necesită puțin timp. Nu am încercat personal această metodă, dar multe persoane pe care le cunosc o folosesc cu mare succes.

Mai întâi, trebuie să imprimăm un desen al plăcii noastre de circuit imprimat pe o imprimantă laser. Dacă nu aveți o imprimantă laser, puteți imprima pe un inkjet și apoi faceți copii pe un copiator.Pentru a crea desene, folosesc programul Sprint-Layout 4.0. Fiți atenți când imprimați folosind o oglindă; mulți au ucis plăcile în acest fel de mai multe ori.

Vom imprima pe o revistă veche, inutile, cu hârtie lucioasă. Înainte de a imprima, setați imprimanta la consumul maxim de toner, acest lucru vă va scuti de multe probleme.

Figura 4. Imprimarea unui desen pe hârtie lucioasă de revistă

Acum ne decupăm cu grijă desenul sub forma unui plic.

Fig 5. Plic cu diagramă

Acum punem spațiul liber în plic și îl sigilăm cu grijă la spate cu bandă adezivă. Îl sigilăm astfel încât textolitul să nu se miște în plic

Fig 6. Plic finisat

Acum să călcăm plicul. Încercăm să nu ratam niciun milimetru. Calitatea plăcii depinde de asta

Fig 7. Călcarea scândurii

Când călcarea este completă, puneți cu grijă plicul într-un vas cu apă caldă.

Fig 8. Înmuiați plicul

Când plicul este înmuiat, rulați hârtia fără mișcări bruște, pentru a nu deteriora urmele de toner. Dacă există defecte, luați un marcator CD sau DVD și corectați piesele.

Fig 9. Scândura aproape terminată

2.4 Fabricarea unei plăci de circuit imprimat utilizând film fotorezistent

Ca și în metoda anterioară, facem un desen folosind programul Sprint-Layout 4.0 și apăsăm print. Vom imprima pe un film special pentru imprimare imprimante cu jet de cerneală. Prin urmare, am configurat imprimarea: Îndepărtăm laturile f1, m1, m2; În opțiuni, bifați casetele Negative și Frame.

Figura 10. Setări de imprimare

Setăm imprimanta să imprime în alb-negru și setăm setările de culoare la intensitatea maximă.

Figura 11. Configurarea imprimantei

Imprimăm pe partea mată. Această parte este partea de lucru, o puteți determina lipindu-l de degete.

După imprimare, lăsați șablonul nostru să se usuce.

Fig 12. Uscarea șablonului nostru

Acum tăiem bucata de film fotorezistent de care avem nevoie

Figura 13. Film fotorezistent

Îndepărtați cu grijă folie protectoare(este mat), lipiți-l pe plăcuța noastră PCB

Figura 14. Lipirea fotorezistului pe textolit

Trebuie să-l lipiți cu atenție și nu uitați, cu cât apăsați mai bine fotorezistul, cu atât piesele de pe placă vor fi de calitate mai bună. Acesta este aproximativ ceea ce ar trebui să se întâmple.

Figura 15. Fotorezist pe PCB

Acum, din filmul pe care am imprimat, ne decupăm desenul și îl aplicăm pe fotorezistul nostru cu textolit. Nu amestecați părțile laterale sau veți ajunge cu o oglindă. Și acoperiți-l cu sticlă

Fig 16. Aplicați un film cu desen și acoperiți-l cu sticlă

Acum să luăm lampă cu ultravioleteși ne luminează cărările. Fiecare lampă are propriii parametri de dezvoltare. Prin urmare, alegeți singur distanța până la bord și timpul de strălucire

Fig 17. Iluminați urmele cu o lampă cu ultraviolete

Când potecile sunt luminate, luăm un mic vase de plastic Facem o soluție de 250 de grame de apă cu o lingură de sifon și coborâm tabla acolo fără șablonul nostru și a doua peliculă transparentă fotorezistentă.

Fig 18. Puneți placa într-o soluție de sifon

După 30 de secunde, apare imprimarea pieselor noastre. Când fotorezistul este dizolvat, vom obține placa noastră, ceea ce ne-am dorit. Clătiți bine sub jet de apă. Totul este gata

Figura 19. Placă finită

3. Gravarea unei noi plăci de circuit imprimat. Gravarea este o modalitate de a elimina excesul de cupru din PCB.

Pentru gravare se folosesc soluții speciale, care sunt realizate în recipiente din plastic.

După realizarea soluției, placa de circuit imprimat este coborâtă acolo și gravată pentru un anumit timp. Puteți accelera timpul de gravare menținând temperatura soluției în jur de 50-60 de grade și amestecând constant.

Nu uitați să folosiți mănuși de cauciuc atunci când lucrați și apoi să vă spălați bine mâinile cu apă și săpun.

După ce ați gravat placa, trebuie să clătiți bine placa sub apă și să îndepărtați orice lac rămas (vopsea, fotorezist) cu acetonă obișnuită sau cu un agent de îndepărtare a lacului de unghii.

Acum puțin despre soluții

3.1 Gravarea cu clorură ferică

Una dintre cele mai cunoscute metode de gravare. Pentru gravare, clorura ferică și apa sunt folosite într-un raport de 1:4. Unde 1 este clorură ferică, 4 este apă.

Este ușor de preparat: doar turnați într-un bol cantitatea necesară fier clorurat și umplut cu apă caldă. Soluția ar trebui să devină verde.

Timpul de gravare pentru o placă care măsoară 3x4 centimetri este de aproximativ 15 minute

Puteți obține clorură ferică de la piață sau în magazinele de electronice radio.

3.2 Gravarea cu sulfat de cupru

Această metodă nu este la fel de comună ca cea anterioară, dar este și comună. Eu personal folosesc această metodă. Această metodă este mult mai ieftină decât cea anterioară și este mai ușor să obțineți componentele.

Puneti 3 linguri intr-un castron sare de masă, 1 lingură de sulfat de cupru și se toarnă 250 de grame de apă la o temperatură de 70 de grade. Dacă totul este corect, soluția ar trebui să devină turcoaz și puțin mai târziu verde. Pentru a accelera procesul, trebuie să amestecați soluția.

Timpul de gravare pentru o placă care măsoară 3x4 centimetri este de aproximativ o oră

Puteți obține sulfat de cupru în magazinele de produse agricole. Sulfatul de cupru este un îngrășământ de culoare albastră. Este sub formă de pulbere de cristal. Dispozitiv de protecție a bateriei de la descărcarea completă

Buna draga vizitatoare. Știu de ce citești acest articol. Da da stiu. Nu ce esti? Nu sunt telepat, știu doar de ce ai ajuns pe această pagină. Cu siguranţă......

Și din nou, prietenul meu Vyacheslav (SAXON_1996) dorește să-și împărtășească munca despre difuzoare. Vorba lui Vyacheslav Am primit cumva un difuzor de 10MAC cu un filtru și un difuzor de înaltă frecvență. Nu am...... de mult timp.