O sobă emailată frumoasă înseamnă un coș de fum emailat frumos.

Este posibil să instalați oțel inoxidabil?

Produs nou

Aceste coșuri emailate sunt acoperite cu o compoziție specială de rezistență ridicată la căldură și rezistență la acid. Smaltul poate rezista la temperaturi foarte ridicate ale gazelor de ardere.

De exemplu, sisteme de coșuri de fum modulare "LOKKI" produse de fabrica din Novosibirsk „SibUniversal” au următoarele date:

- Temperatura de funcționare a coșului de fum este de 450°C, este permisă o creștere pe termen scurt a temperaturii până la 900°C.

- Capabil să reziste la temperaturi foc de sobă» 1160°C timp de 31 minute. Deși standardul este de 15 minute.

Temperatura gazelor de ardere

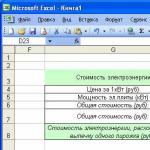

În tabel am colectat indicatorii de temperatură ai gazelor arse de evacuare a diferitelor dispozitive de încălzire.

După comparație, ne devine clar că temperatura de functionare a cosurilor emailate 450°C nu este potrivit pentru sobele și șeminee rusești cu lemne, sobe de saună cu lemne și cazane pe cărbune, dar acest coș de fum este destul de potrivit pentru toate celelalte tipuri de aparate de încălzire.

În descrierile sistemelor de coșuri "Locky" se precizeaza direct ca sunt destinate racordarii la orice tip de dispozitive de incalzire cu temperatura de functionare a gazelor de evacuare de la 80°C la 450°C.

Notă. Ne place să încălzim aragazul de saună până când este roșu. Da, chiar și pentru mult timp. Acesta este motivul pentru care temperatura gazelor de ardere este atât de ridicată și de aceea se produc atât de des incendiile în băi.

În aceste cazuri, mai ales în sobe de saună, puteți folosi o țeavă de oțel cu pereți groși sau fontă ca prim element după cuptor. Faptul este că partea principală a gazelor fierbinți este răcită la o temperatură acceptabilă (mai puțin de 450°C) deja pe primul element al conductei.

Ce este smalțul rezistent la căldură?

Oțelul este un material durabil, dar are un dezavantaj semnificativ - este predispus la coroziune. Pentru a se asigura că țevile metalice pot rezista la condiții nefavorabile, acestea sunt acoperite cu compuși de protecție. Una dintre variante compoziție protectoare este email, iar din moment ce despre care vorbim despre cosurile de fum, smaltul trebuie sa fie rezistent la caldura.

Vă rugăm să rețineți: coșurile de fum emailate au un strat de acoperire cu două straturi, teava metalica acoperit mai întâi cu grund și apoi cu email superior.

Pentru a conferi smalțului proprietățile necesare, în amestecul topit se introduc aditivi speciali în timpul preparării acestuia. Baza solului și smalțul superior sunt aceleași; o topitură din:

- Nisip de cuarț;

- Kaolina;

- Potasa si o serie de alte minerale.

Dar se folosesc diferiți aditivi pentru smalțul superior și de bază. În compoziția solului se introduc oxizi de metal (nichel, cobalt etc.). Datorită acestor substanțe, se asigură aderența fiabilă a metalului la stratul de smalț.

La smalțul de acoperire se adaugă oxizi de titan și zirconiu, precum și fluoruri ale unor metale alcaline. Aceste substanțe oferă nu numai rezistență crescută la căldură, ci și rezistența stratului de acoperire. Și pentru a da acoperirea proprietăți decorativeîn procesul de preparare a smalțului de acoperire, în compoziția topită se introduc pigmenți colorați

Materialul conductei

Atenţie. Metal ușor cu pereți subțiri și vata minerala vă permite să faceți fără instalarea unei fundații speciale pentru sistemul de coș de fum. Conductele sunt montate pe suporturi pe orice perete.

Echipamente

În versiunea cu perete dublu, spațiul dintre țevi este umplut cu vată minerală (bazalt), care este un material neinflamabil cu un punct de topire de peste 1000 de grade.

Producătorii și furnizorii de sisteme de coș emailate oferă o gamă largă de componente:

- Conductele sunt cu dublu circuit și cu un singur circuit.

- Ramurile sunt cu dublu circuit și cu un singur circuit.

- Tricouri.

- (zăvoare) rotativ cu fixare.

- Tăiere de acoperiș - unități pentru trecerea acoperișului.

- Caneluri pentru tavan - unități pentru trecerea tavanului.

- umbrele.

- Titluri.

- Prize.

- Flanse, inclusiv cele decorative.

- Ecrane de protectie.

- Elemente de fixare: cleme, console, curățarea geamurilor.

Instalare

În orice caz, începem să instalăm coșul de fum „de la sobă”, de la dispozitiv de încălzire, adică de jos în sus.

- Tubul interior al fiecărui element următor intră în interiorul elementului anterior. Acest lucru previne condensul sau precipitatii atmosferice pe izolație bazaltică. A conductă exterioară, care se numește adesea o coajă, este pus pe țeava anterioară.

- Conform cerințelor standardelor de siguranță la incendiu, potrivirea țevii (adâncimea duzei) trebuie să fie de cel puțin jumătate din diametrul țevii exterioare.

- Imbinarile sunt sigilate cu cleme sau montate pe un con. Acest lucru este determinat de producătorul designului. Pentru o etanșare fiabilă, există materiale de etanșare cu o temperatură de funcționare de 1000°C.

- Îmbinările țevilor cu teuri sau coturi trebuie asigurate cu cleme.

- Suporturile de montare pe perete sunt instalate cel puțin la fiecare 2 metri.

- Fiecare tee este montat pe un suport separat.

- Traseul coșului de fum nu trebuie să aibă secțiuni orizontale mai mari de un metru.

- În zonele prin care trec pereții, tavanele și acoperișurile, este necesar să se utilizeze elemente care îndeplinesc cerințele de securitate la incendiu.

- Traseele coșurilor nu trebuie să intre în contact cu gaz, electricitate și alte comunicații.

Trebuie avută o grijă rezonabilă în timpul lucrărilor de instalare. Se recomandă utilizarea numai a sculelor cauciucate, astfel încât să se evite deteriorarea integrității învelișului țevii (așchii, fisuri). Acest lucru este foarte important, deoarece în locul în care smalțul este deteriorat, începe să se dezvolte un proces de coroziune, distrugând țeava.

In general, putem spune ca astfel de cosuri de fum au avantaje estetice incontestabile fata de cele din inox. Dar nu există avantaje tehnice, operaționale sau de instalare.

Distrugerea țevilor are loc adesea din cauza utilizării cărămizilor de calitate scăzută (a, b). Placarea rezistentă la umezeală poate proteja zidăria (c). Caramida nisip-var impropriu pentru construcția de coșuri (d)

Distrugerea țevilor are loc adesea din cauza utilizării cărămizilor de calitate scăzută (a, b). Placarea rezistentă la umezeală poate proteja zidăria (c). Caramida nisip-var impropriu pentru construcția de coșuri (d)

În afara ferestrei - umed seara de toamna, iar focul arde puternic în șemineu, iar încăperea este umplută cu o căldură cu totul aparte... Pentru ca această idilă de țară să devină realitate, ai nevoie de un coș de fum proiectat și instalat cu competență, care, din păcate, este adesea ultimul. lucru amintit.

Gradul de fiabilitate și eficiență al coșurilor de fum depinde în mare măsură de dispozitivele de încălzire conectate la acestea și invers. Prin urmare, pentru fiecare tip de șemineu există cea mai buna variantașemineu.

Seminee foarte diferite

Și, în sfârșit, ultimul tip sunt sobele de șemineu. Acasă trăsătură distinctivă dispozitive similare, dându-le o asemănare cu cuptor adevărat, - prezența unui canal de fum încorporat, care trece prin care gazele de ardere sunt răcite la o temperatură destul de scăzută. În acest sens, este nevoie de un coș de zidărie masiv sau modular bine izolat.

Fă loc fumului!

Atingeri etnografice

Casele coloniștilor coreeni din regiunea Ussuri erau dotate cu coșuri foarte exotice. Așa i-a descris V.K.Arseniev: „În interior... există un canal de lut. Ocupă mai mult de jumătate din încăpere. Țevile de coș trec pe sub canal, încălzind podelele din camere și distribuind căldura în toată casa. Canalele de fum sunt conduse afară într-un copac mare care înlocuiește coșul de fum.”

Unele popoare din regiunea Volga și Siberia până în anii 30. secolul XX Chuval era larg răspândit - o vatră deschisă montată pe perete, cu un horn drept atârnând deasupra ei. Vatra era din pietre sau bușteni acoperiți cu un strat de lut, iar hornul era din lemn scobit și stâlpi subțiri acoperiți cu lut. Iarna, chuvalul era încălzit toată ziua, iar țeava era astupată noaptea.

Coșuri de cărămidă până de curând, practic nu existau alternative atât în construcția urbană, cât și în cea rurală. Fiind un material structural universal, cărămida vă permite să variați numărul de canale de coș și grosimea pereților (puteți face îngroșările necesare în locurile pe unde trec podelele și acoperișurile, precum și la construirea părții stradale a coșului de fum. ). Dacă se respectă tehnologiile de construcție, un coș de fum din cărămidă este foarte durabil. Cu toate acestea, are și dezavantaje. Datorită masei semnificative (țeavă cu o secțiune transversală de 260

Pentru a instala un coș de cărămidă, sunt necesari constructori foarte înalt calificați. Care sunt cele mai frecvente greșeli în timpul construcției sale? Aceasta este alegerea cărămizilor de calitate scăzută sau nepotrivită (despărțitor sau perete slab ars); grosimea rosturilor de zidărie mai mare de 5 mm; așezarea marginilor; folosirea zidăriei în trepte („dintate”) zonele în pantă; pregătirea necorespunzătoare a soluției (de exemplu, dacă raportul dintre părțile de argilă și nisip este ales fără a ține cont de conținutul de grăsime al argilei), despicare sau tăiere neglijentă a cărămizilor; umplerea și bandajarea neatentă a cusăturilor de zidărie (prezența golurilor și a cusăturilor duble verticale); aşezarea conductelor în apropierea structurilor din materiale combustibile.

Starea conductei de cărămidă necesită o monitorizare constantă. Anterior, a fost cu siguranță văruit, deoarece pe o suprafață albă este mai ușor de observat funingine, indicând prezența crăpăturilor.

Opinia expertului

Coșul de cărămidă a servit cu fidelitate omului timp de secole. Așezarea sobelor și șemineelor din acest material este aproape o artă. Paradoxul este că în perioada construcției în masă a unei daci în țara noastră, această abilitate a suferit un prejudiciu serios. Consecințele „muncii” a numeroși nefericiți producători de sobe au fost triste și, cel mai important, au dat naștere la neîncrederea în focarele și coșurile de fum din cărămidă. Prin urmare, au apărut și continuă să existe condiții favorabile pentru promovarea pe piața internă a sistemelor de coșuri pregătite pentru fabrică.

Alexandru Jiliakov,

Șeful departamentului en-gros al companiei Saune și Seminee

Tevi din otel inoxidabil poate fi atribuit cu siguranță celui mai utilizat tip de coș de fum astăzi. Oţel sisteme modulare au o serie de avantaje incontestabile. Principalele sunt greutatea ușoară, ușurința de instalare, o selecție largă de țevi de diferite diametre și lungimi, precum și elemente de formă. Coșuri de fum din oțel sunt fabricate în două versiuni - cu un singur și cu dublu circuit (cel din urmă - sub forma unui „sandwich” de două conducte coaxiale cu un strat de termoizolație neinflamabilă). Primele sunt destinate instalării în încăperi încălzite, conectarea unui șemineu la un coș de fum existent, precum și igienizarea țevilor vechi din cărămidă. Cele doua sunt gata făcute solutie constructiva, la fel de potrivit pentru instalarea unui coș de fum atât în interiorul cât și în exteriorul clădirii. Vedere specială canale de fum din oțel inoxidabil - furtunuri ondulate flexibile cu un singur și dublu (fără izolație termică).

Pentru producția de coșuri de fum cu un singur circuit și țevi interioare ale coșurilor de fum tip sandwich, se utilizează tablă de oțel aliată rezistentă la căldură și la acizi (de obicei, 0,5-0,6 mm grosime). Coșurile de fum cu un singur circuit din oțel carbon, acoperite la exterior și la interior cu email negru special (astfel sunt disponibile, de exemplu, în gama Bofill, Spania), sunt chiar superioare țevilor din oțel inoxidabil ca rezistență la căldură; De asemenea, nu se tem de condens, ci numai dacă stratul de acoperire este intact, care este ușor deteriorat (să zicem, atunci când curățați un coș de fum). Durata de viață a țevilor neacoperite din oțel „negru” cu o grosime de 1 mm nu depășește 5 ani.

Carcasa (carcasa) țevilor sandwich este de obicei realizată din oțel inoxidabil obișnuit (nerezistent la căldură), care este lustruit electrochimic pentru strălucirea oglinzii, iar unii producători, precum Jeremias (Germania), oferă vopsirea emailului în orice culoare pe scara RAL. Utilizarea unei carcase din oțel galvanizat este justificată numai la instalarea unui coș de fum în interiorul unei clădiri. Din exterior, o astfel de țeavă, dacă coșul de fum este utilizat în mod activ, nu va dura mult: datorită încălzirii periodice, coroziunea se intensifică.

Opinia expertului

Oțelurile inoxidabile utilizate pentru producerea coșurilor de fum se împart în două categorii: ferită magnetică (în sistemul american de standardizare ASTM acestea sunt AISI 409, 430, 439 etc.) și austenitice nemagnetice (AISI 304, 316, 321 etc.). ). ). Conform testelor noastre de oțel AISI 409 (compoziție: 0,08% C, 1% Mn, 1% Si, 10,5-11,75% Cr, 0,75% Ti), valoarea critică a temperaturii în conducta interioară a fragmentului de coș izolat, la care efectul coroziunii intercristaline a devenit vizibil, a fost egal cu 800-900

Alexey Matveev,

Șef departament comercial al companiei „NII KM”

Stratul de izolație termică din conductele sandwich rezolvă trei probleme simultan: previne suprarăcirea gazelor de ardere să afecteze negativ tirajul, nu permite ca temperatura pereților interiori ai coșului de fum să scadă la punctul de rouă și, în final, asigură un incendiu. -temperatura de siguranta a peretilor exteriori. Alegerea materialelor izolante este mică: de obicei este vată bazaltică (Rockwool, Danemarca; Paroc, Finlanda) sau vată siliconată (Supersil, "Elits", ambele - Rusia), nisip perlit (dar poate fi completat doar în timpul instalării). al coșului de fum).

O caracteristică atât de importantă a unui coș de fum, precum etanșeitatea la gaz, depinde de proiectarea îmbinărilor țevilor, astfel încât fiecare producător se străduiește să-l aducă la perfecțiune. Astfel, etanșarea coșului Hild (Franța) este asigurată prin cuplaje de centrare; Proeminența inelară dublă formată la îmbinare este sertizată cu cleme incluse în livrarea fiecărui modul. Coșurile de fum Raab au o conexiune în formă de con în combinație cu o buză inelară. În sistemele Selkirk (Marea Britanie), se poate obține o densitate mare a gazului datorită designului special al clemei. Marea majoritate a cosurilor de fum din oțel inoxidabil sunt instalate în mod tradițional, iar aici depinde foarte mult de calitatea pieselor. De obicei, modulul superior este pus pe cel inferior, dar cu un singur circuit, iar la așezarea exterioară, modulele cu dublu circuit trebuie îmbinate prin introducerea celui superior în cel inferior, ceea ce va evita scurgerea condensului prin îmbinări.

Coșuri de fum pentru seminee cu diferite caracteristici

| Tip semineu | Caracteristica de ardere | Eficiență, % | Temperatura gazelor de evacuare, | Tip coș de fum |

|---|---|---|---|---|

| Cu focar deschis | Accesul aerian nu este limitat | 15-20 | Până la 600* | Caramida, beton termorezistent |

| Cu focar închis | Accesul aerian poate fi limitat | 70-80 | 400-500 | Caramida, din beton termorezistent, izolata modular din otel inoxidabil sau ceramica, in spatii incalzite - otel emailat cu un singur circuit |

| Sobe cu semineu | Accesul la aer este limitat, gazele sunt răcite trecând prin canale integrate | Până la 85 | 160-230** | În plus față de cele enumerate mai sus: sapunmagnezit sau săpun clorit - masiv sau cu o țeavă internă (oțel, ceramică) |

* - la utilizarea lemnului de esență tare, cărbunelui drept combustibil, precum și cu tiraj în exces, temperatura poate depăși valoarea specificată;

** - pentru sobe de șemineu din piatră de sâmburi; pentru metal - până la 400

Coșuri de fum ceramice- acestea sunt aceleași „sandvișuri”, dar „gătite” după o rețetă complet diferită. Tubul interior este un produs de ceramică din masă de argilă refractă, stratul mijlociu este neschimbat vata bazaltica, exterior - sectiuni din beton ușor sau oglindă din oțel inoxidabil. Astfel de sisteme sunt prezentate pe piața internă de către compania Schiedel (Germania).

Coșurile de fum ceramice sunt rezistente la temperaturi ridicate (până la 1000

Sistemele ceramice au și dezavantajele lor. Coșurile de fum cu carcasă de beton au o masă semnificativă (1 metru liniar cântărește de la 80 kg), pot fi folosite doar ca principale (de sine stătătoare) și nu permit ocolirea obstacolelor. „Veriga slabă” a unor astfel de coșuri este punctul de conectare. Producătorii prevăd utilizarea unui modul metalic (module), care are o durată de viață mai scurtă și, prin urmare, va necesita înlocuire în viitor, lucru care trebuie luat în considerare la construirea unui șemineu.

Coșuri de fum Raab cu țeavă interioară din oțel inoxidabil și carcasă din beton:

cu conducte de ventilație

sau fără ea (b)

Și în sfârșit, metalul nu se combină bine cu ceramica deoarece are un coeficient ridicat de dilatare termică: în jurul perimetrului țevii de oțel în care intră în cea ceramică, este necesar să se lase un spațiu destul de mare (aproximativ 10 mm), care este umplut cu cordon de azbest sau material de etanșare rezistent la căldură.

Cu toate acestea, fiabilitatea și durabilitatea ridicată a coșurilor de fum ceramice (garanția din fabrică este de 30 de ani, iar durata de viață reală, conform producătorilor, este de peste 100 de ani) ne permite să închidem ochii la deficiențele enumerate. Mai mult, prețul produselor Schiedel este destul de comparabil cu costul sistemelor din oțel inoxidabil importate - doar setul primilor trei metri ai coșului de fum, inclusiv un colector de condens, inspecție, unitate de conectare și clapetă, este relativ scump. De exemplu, un coș de fum înalt de 10 m al sistemului Uni cu țevi ceramice cu un diametru de 200 mm fără conductă de ventilație costă aproximativ 43 de mii de ruble.

Costul comparativ al unui modul dublu din oțel inoxidabil cu lungimea de 1000 mm, frecare.

| Firmă | O tara | Grosimea izolației termice, mm | Pret (in functie de diametru, mm) | ||

|---|---|---|---|---|---|

| 150 | 200 | 250 | |||

| Selkirk, model Europa | Marea Britanie | 25 | 6100 | 7500 | 9100 |

| Ieremias | Germania | 32,5 | 3400 | 4300 | 5700 |

| Raab | Germania | 30 | 4450 | 5850 | 7950 |

| Hild | Franţa | 25 | 2850 | 3300 | 5100 |

| Bofill | Spania | 30 | 3540 | 4500 | 5700 |

| "Elite" | Rusia | 30 | 3000 | 3480 | 4220 |

| "NII KM" | Rusia | 35 | 2235 | 2750 | 3550 |

| FineLine | Rusia | 30 | 2600 | 3410 | 4010 |

| "Baltvent-M" | Rusia | 25/50 | 2860/3150 | 3660/4030 | 4460/4910 |

| „Inzhkomcenter VVD” | Rusia | 25 | 1600 | 2000 | - |

| Rosinox | Rusia | 25/50 | 2950/3570 | 3900/4750 | 4700/5700 |

| "Salner" | Rusia | 35 | 2550 | 3100 | 4100 |

| "Vulcan" | Rusia | 50 | 3050 | 3850 | 4550 |

| „Versiune Deluxe” | Rusia | 35 | 2600 | 3350 | 4120 |

Câte țevi este corect?

Problema posibilității de a conecta două șeminee la un coș este controversată. Conform cerințelor SNiP 41-01-2003, „pentru fiecare sobă, de regulă, ar trebui să fie prevăzut un coș de fum sau canal separat... Este permisă conectarea a două sobe situate în același apartament la același etaj la una. coșul de fum.La conectarea coșurilor de fum în ele trebuie prevăzute tăieturi (pereții mijlocii care împart coșul de fum în două canale. - Ed.) cu o înălțime de cel puțin 1 m de la fundul racordului conductei." Cât despre tăierea, aceasta se poate face doar într-un coș de fum din cărămidă. Dacă hornul este modular, este suficient să folosiți un T pentru conectarea țevii. a celui de-al doilea focar la conducta primei (dacă canalele de fum au diametru diferit, apoi cel mai mic este tăiat în cel mai mare), după care este necesară creșterea secțiunii transversale a canalului. Cât costă? Unii experți cred că, dacă este planificată funcționarea simultană a cuptoarelor, atunci aria secțiunii transversale este determinată printr-o simplă însumare. Alții cred că este suficient să „arunci” 30-50%, deoarece două focare vor încălzi mai bine conducta comună și tirajul va crește, dar acest lucru se aplică numai coșurilor de fum cu o înălțime mai mare de 6 m.

Atunci când conectați două sobe situate pe etaje diferite la un coș, totul este mult mai complicat. Practica arată că astfel de sisteme funcționează, dar numai cu un calcul atent și cu numeroase condiții suplimentare (creșterea înălțimii coșului de fum, instalarea clapetelor după focarul inferior și pe conducta de admisie a celei superioare, respectarea ordinii de ardere sau eliminarea completă a funcționării simultane, etc.).

Vă rugăm să rețineți că tot ceea ce s-a spus în această secțiune se aplică numai șemineelor cu focar închis. O cutie de foc deschisă este mai periculoasă la foc și necesită tiraj, deci nu permite nicio „libertăți” și necesită construirea unui coș de fum separat.

Pe stradă cu un stâlp, în colibă cu o față de masă

Tirajul slab apare de obicei din cauza erorilor de proiectare a coșului de fum. Dorința de a-l explica ca fiind nefavorabil conditiile meteo(diferențe presiune atmosfericăși temperatura aerului) este nerezonabilă, deoarece o decizie competentă ia în considerare acești factori. Să enumerăm motivele tracțiunii slabe și răsturnării periodice a acesteia (adică apariția tracțiunii inverse):

Este mult mai dificil să se determine cauza în fiecare caz specific, deoarece mai mulți factori acționează adesea simultan, niciunul dintre care nu joacă un rol independent. Pentru a îmbunătăți tirajul, este necesar să schimbați designul coșului de fum, uneori nu prea semnificativ (de exemplu, creșteți grosimea izolației termice pe ultimul metri și jumătate până la doi metri de țeavă). Există, de asemenea, o problemă precum excesul de tracțiune. Puteți face față cu ea folosind o poartă. Trebuie doar să asigurați instalarea acestuia înainte de a începe instalarea coșului de fum.

Nu există fum fără... apă

Principalii produși gazoși de ardere a combustibililor care conțin carbon sunt dioxid de carbonși vapori de apă. În plus, în timpul arderii, umiditatea prezentă în combustibilul propriu-zis (lemn) se evaporă. Ca urmare a interacțiunii vaporilor de apă cu oxizii de sulf și azot, se formează vapori de acizi cu concentrație scăzută, care se condensează pe suprafața interioară a coșului de fum atunci când sunt răciți la o temperatură sub critică (la arderea lemnului - aproximativ 50

Daca incalziti un semineu cu un semineu exterior neizolat in sezonul rece coș de fum metalic, cantitatea de condens poate fi măsurată în litri pe zi. O țeavă de cărămidă este capabilă să acumuleze căldură, deci se comportă diferit: condensul se formează numai în etapa de încălzire a țevii (deși aceasta este o perioadă destul de lungă de timp). În plus, materialul absoarbe parțial condensul, astfel că acesta din urmă nu este prea vizibil, ceea ce, totuși, nu îl împiedică să aibă un efect distructiv asupra zidăriei. Dacă intensitatea arderii este scăzută și temperatura mediului ambiant este scăzută, cărămida se poate răci și condensul va începe din nou. Dacă grosimea izolației este insuficientă și temperatura gazelor de eșapament este scăzută (focalul este reglat pentru ardere pe termen lung), condensul poate apărea și într-un coș modular de tip „sandwich”. Într-un fel sau altul, este imposibil să scăpați complet de condens; trebuie doar să reduceți cantitatea acestuia la minimum (principalul mijloc pentru aceasta este utilizarea unei izolații termice mai eficiente) și să preveniți scurgerile.

Am atins doar o mică parte din problemele asociate coexistenței coșurilor de fum și a fumului. Încercarea de a răspunde la toate întrebările pe care le au proprietarii de șemineuri într-un singur articol este o sarcină imposibilă. Este adesea necesară o abordare individuală și, după cum notează experții, uneori doar experiența și intuiția profesională pot sugera decizia corectă.

Redactorii mulțumesc companiilor Raab, Rosinox, Schiedel, Tulikivi, Maestro, NII KM, Saune și Seminee, EcoKamin pentru ajutorul acordat în pregătirea materialului.

S.V. Golovaty, inginer;

A.V. Lesnykh, lector superior;

Doctor în științe tehnice K.A. Shtym, profesor, șef adjunct al departamentului pentru lucrări științifice, Departamentul de Inginerie a Energiei Termice și Inginerie a Căldurii, Școala de Inginerie, Universitatea Federală din Orientul Îndepărtat, Vladivostok

Coșurile funcționează conditii dificile: sub schimbările de temperatură, presiune, umiditate, efecte agresive ale gazelor de ardere, încărcături vântului și sarcini din propria greutate. Ca urmare a efectelor mecanice (forță și temperatură), chimice și combinate, apar deteriorarea structurilor coșurilor de fum.

Una dintre problemele conversiei surselor de căldură în arderea gazelor naturale este posibilitatea condensării vaporilor de apă din gazele de ardere în coșuri. La rândul său, formarea condensului pe suprafața interioară a coșurilor de fum și consecințele acestui proces negativ (cum ar fi udarea structuri portante, o creștere a conductibilității termice a pereților, dezghețarea etc.) duc la următoarele avarii structurale cele mai frecvente:

1) distrugerea stratului protector al conductelor din beton armat, expunerea și coroziunea armăturii;

2) distrugerea țevilor de cărămidă;

3) coroziune sulfatică intensă a suprafeței interioare a betonului axului conductei din beton armat;

4) distrugerea izolației termice;

5) deșeuri din zidăria de căptușeală, reducând densitatea gazului și rezistența căptușelii;

6) distrugerea zidăriei căptușelii din beton armat și coșuri de cărămidă folosind flanșe (distrugerea suprafeței, decojirea - Ed.);

7) rezistență redusă a căptușelii monolitice a țevilor din beton armat.

Mulți ani de experiență în operarea coșurilor de fum confirmă legătura dintre deteriorarea descrisă mai sus și condens: de exemplu, în timpul inspectie vizuala Pe suprafețele interioare și exterioare ale trunchiurilor de coș de fum ale diferitelor cămine de cazane au fost identificate următoarele avarii caracteristice: deteriorarea profundă prin eroziune pe aproape toată înălțimea coșului de fum; în zonele de condensare activă a vaporilor de apă, se observă distrugerea cărămizii până la o adâncime de 120 mm, deși suprafața trunchiului este în stare de funcționare.

Trebuie remarcat faptul că, pentru diferite tipuri de combustibil, conținutul de vapori de apă din gazele de ardere va fi diferit. Astfel, cea mai mare cantitate de umiditate este conținută în gazele de ardere ale gazelor naturale, iar cea mai mică cantitate de vapori de apă este conținută în produsele de ardere a păcurului și cărbunelui (tabel).

Masa. Compoziția gazelor de eșapament la arderea gazelor naturale.

Obiectul studiului îl constituie un coș de fum din cărămidă cu înălțimea H=80 m, destinat pentru îndepărtarea gazelor de ardere de la 5 cazane de abur DE-16-14. Pentru acest coș de fum s-au făcut măsurători la o temperatură a aerului exterior de -5 O C și o viteză a vântului de 5 m/s. La momentul măsurătorilor erau în funcţiune două cazane, DE-16-14: st. Nr.4 cu sarcina de 8,6 t/h (53,7% din nominal) si st. Nr. 5 cu o sarcină de 9,5 t/h (59,3% din nominal), ai căror parametri de funcționare au fost utilizați pentru stabilirea condițiilor limită. Temperatura gazelor arse a fost de 124 °C la stația de cazan. Nr. 4 si 135 O C - pe statia cazanului. Nr. 5. Temperatura gazelor de ardere la intrarea în coș a fost de 130 O C. Coeficientul de exces de aer la intrarea în coș a fost α = 1,31 (O 2 = 5%). Consumul total de gaze arse este de 14,95 mii m 3 /h.

Pe baza rezultatelor măsurătorilor, au fost simulate diferite moduri de funcționare ale coșului de fum. La calcularea caracteristicilor debitului de gaze arse au fost luate în considerare compoziţia măsurată şi temperatura gazelor arse. Calculul a luat în considerare condițiile meteorologice și climatologice la momentul măsurătorilor (temperatura aerului exterior, viteza vântului). În timpul procesului de modelare, modurile de funcționare ale sursei de căldură au fost calculate pentru analiza în condiții de încărcare și condiții climatice la momentul măsurătorilor. După cum se știe, temperatura de condensare a vaporilor de apă din gazele de ardere din coșuri începe la o temperatură a suprafeței interioare de 65-70 O C.

Conform rezultatelor calculelor pentru formarea condensului în modul de funcționare al sursei de căldură, la momentul măsurătorilor, temperatura gazelor de ardere pe suprafața interioară a conductei era de 35-70 ° C. În aceste condiții, apa se poate forma condens de vapori pe întreaga suprafață a conductei. Pentru a preveni formarea condensului vaporilor de apă pe suprafața interioară a coșului de fum, a fost selectat un mod de funcționare al echipamentului cazanului care să asigure un flux suficient de gaze arse și o temperatură pe suprafața interioară a coșului de cel puțin 70 °. C. Pentru a preveni formarea condensului pe suprafața interioară a coșului de fum, este necesar să se lucreze cu trei cazane la sarcina nominală D nom la -20 O C și două cazane la +5 O C.

Figura arată dependența fluxului de gaze de ardere (cu o temperatură de 140 ° C) prin coș de temperatura aerului exterior.

Literatură

1. Utilizarea resurselor energetice secundare / O. L. Danilov, V. A. Munts; USTU-UPI. - Ekaterinburg: USTU-UPI, 2008. - 153 p.

2. Procese de lucru și probleme de îmbunătățire a suprafețelor convective ale centralelor / N.V. Kuznețov; Gosenergoizdat, 1958. - 17 p.

Masa. B.2

| t, C | , kg/m3 | , J/(kgK) | , [W/(mK)] | , m2 /Cu | Relatii cu publicul |

| 100 | 0,950 | 1068 | 0,0313 | 21,54 | 0,690 |

| 200 | 0,748 | 1097 | 0,0401 | 32,80 | 0,670 |

| 300 | 0,617 | 1122 | 0,0484 | 45,81 | 0,650 |

| 400 | 0,525 | 1151 | 0,0570 | 60,38 | 0,640 |

| 500 | 0,457 | 1185 | 0,0656 | 76,30 | 0,630 |

| 600 | 0,505 | 1214 | 0,0742 | 93,61 | 0,620 |

| 700 | 0,363 | 1239 | 0,0827 | 112,1 | 0,610 |

| 800 | 0,330 | 1264 | 0,0915 | 131,8 | 0,600 |

| 900 | 0,301 | 1290 | 0,0100 | 152,5 | 0,590 |

| 1000 | 0,275 | 1306 | 0,0109 | 174,3 | 0,580 |

| 1100 | 0,257 | 1323 | 0,01175 | 197,1 | 0,570 |

| 1200 | 0,240 | 1340 | 0,01262 | 221,0 | 0,560 |

Sarcina nr. 5. Transferul de căldură prin radiație

Diametrul peretelui conductei d= …[mm]încălzit la temperatură t1 =…[°С] si are un coeficient de radiatie termica.Conducta este asezata intr-un canal cu sectiune transversala bXh[mm], a cărui suprafață are o temperatură t2 =…[°С]și emisivitate c2 = … [W/(m2 ·K4 )] .Calculează emisivitatea redusă și pierderile de căldură Q conductă datorită schimbului de căldură radiantă.

Condițiile sarcinii sunt prezentate în tabelul 5.

Valorile coeficientului de emisivitate termică a materialelor sunt date în Tabelul B.1 din Anexa B.

Opțiuni de sarcină

Masa. 5

| №sarcini | d, [mm] | t1 , [°С] | t2 , [°С] | c2 ,[W/(m2 ·K4 )]. | bXh, [mm] | Materialul conductei |

| 1 | 400 | 527 | 127 | 5,22 | 600x800 | otel oxidat |

| 2 | 350 | 560 | 120 | 4,75 | 480x580 | aluminiustare brută |

| 3 | 300 | 520 | 150 | 3,75 | 360x500 | beton |

| 4 | 420 | 423 | 130 | 5,25 | 400x600 | fontă |

| 5 | 380 | 637 | 200 | 3,65 | 550x500 | alama oxidata |

| 6 | 360 | 325 | 125 | 4,50 | 500x700 | cupru oxidat |

| 7 | 410 | 420 | 120 | 5,35 | 650x850 | otel lustruit |

| 8 | 400 | 350 | 150 | 5,00 | 450x650 | aluminiu oxidat |

| 9 | 450 | 587 | 110 | 5,30 | 680x580 | alamă lustruită |

| 10 | 460 | 547 | 105 | 5,35 | 480x600 | cupru lustruit |

| 11 | 350 | 523 | 103 | 5,20 | 620x820 | oțel brut |

| 12 | 370 | 557 | 125 | 5,10 | 650x850 | fontă turnată |

| 13 | 360 | 560 | 130 | 4,95 | 630x830 | aluminiu lustruit |

Continuarea tabelului. 5

| 14 | 250 | 520 | 120 | 4,80 | 450x550 | alamă laminată |

| 15 | 200 | 530 | 130 | 4,90 | 460x470 | otel lustruit |

| 16 | 280 | 540 | 140 | 5,00 | 480x500 | fontă brută |

| 17 | 320 | 550 | 150 | 5,10 | 500x500 | aluminiu oxidat |

| 18 | 380 | 637 | 200 | 3,65 | 550x500 | alamă lustruită |

| 19 | 360 | 325 | 125 | 4,50 | 500x700 | cupru lustruit |

| 20 | 410 | 420 | 120 | 5,35 | 650x850 | oțel brut |

| 21 | 400 | 350 | 150 | 5,00 | 450x650 | fontă turnată |

| 22 | 450 | 587 | 110 | 5,30 | 680x580 | aluminiu lustruit |

| 23 | 460 | 547 | 105 | 5,35 | 480x600 | alamă laminată |

| 24 | 350 | 523 | 103 | 5,20 | 620x820 | otel oxidat |

| 25 | 370 | 557 | 125 | 5,10 | 650x850 | aluminiustare brută |

| 26 | 450 | 587 | 110 | 5,30 | 450x650 | beton |

| 27 | 460 | 547 | 105 | 5,35 | 680x580 | fontă |

| 28 | 350 | 523 | 103 | 5,20 | 480x600 | alama oxidata |

| 29 | 370 | 557 | 125 | 5,10 | 620x820 | cupru oxidat |

| 30 | 280 | 540 | 140 | 5,00 | 480x500 | otel lustruit |

Fișierele adiacente din elementul [UNSORT]

Sursa: https://StudFiles.net/preview/5566488/page:8/

7. Cale gaz-aer, coșuri, curățare gaze arse

Gazovik - industrial echipamente de gaz Director GOST, SNiP, PB SNiP II-35-76 Instalatii cazane

7.1. La proiectarea cazanelor, instalațiile de tiraj (aspiratoare de fum și ventilatoare) trebuie luate în conformitate cu specificatii tehnice fabrici de producție. De regulă, instalațiile de tiraj trebuie prevăzute individual pentru fiecare unitate de cazan.

7.2. Instalatiile de tiraj de grup (pentru grupuri individuale de cazane) sau generale (pentru intreaga centrala termica) pot fi utilizate la proiectarea cazanelor noi cu cazane cu o capacitate de pana la 1 Gcal/h si la proiectarea cazanelor reconstruite.

7.3. Instalațiile cu tiraj de grup sau general trebuie proiectate cu două aspiratoare de fum și două ventilatoare. Productivitatea de proiectare a cazanelor pentru care sunt prevazute aceste instalatii este asigurata de functionarea in paralel a doua aspiratoare de fum si doua ventilatoare.

7.4. Alegerea unităților de tiraj trebuie făcută ținând cont de factorii de siguranță pentru presiune și productivitate în conformitate cu Ap. 3 la prezentele reguli și reglementări.

7.5. La proiectarea instalațiilor de tracțiune pentru a le regla productivitatea, ar trebui prevăzute dispozitive de ghidare, cuplaje prin inducție și alte dispozitive pentru a asigura moduri economice regulament și furnizat complet cu echipamentul.

7.6.*

Proiectarea conductei gaz-aer a cazanelor este realizată în conformitate cu metoda standard de calcul aerodinamic al instalațiilor de cazane a TsKTI im. I. I. Polzunova.

Pentru încăperile de cazane încorporate, atașate și montate pe acoperiș, în pereți trebuie prevăzute deschideri pentru alimentarea aerului de ardere, situate, de regulă, în zona superioară a încăperii. Dimensiunile secțiunii transversale deschise a deschiderilor sunt determinate pe baza asigurării că viteza aerului în acestea nu este mai mare de 1,0 m/s.

7.7. Rezistența la gaz a cazanelor produse comercial trebuie luată conform datelor producătorului.

7.8. În funcție de condițiile hidrogeologice și de soluțiile de amenajare ale unităților de cazan, conductele exterioare de gaz trebuie prevăzute subterane sau supraterane. Conductele de gaze ar trebui să fie făcute din cărămidă sau beton armat. Utilizarea conductelor de gaz metalice supraterane este permisă ca excepție, sub rezerva unui studiu de fezabilitate corespunzător.

7.9. Conductele gaz-aer din interiorul camerei cazanelor pot fi proiectate ca oțel, cu o secțiune transversală rotundă. Conducte de gaz și aer secțiune dreptunghiulară Este permis să fie prevăzut în locuri adiacente elementelor dreptunghiulare ale echipamentelor.

7.10. Pentru secțiunile conductelor de fum în care este posibilă acumularea de cenușă, trebuie prevăzute dispozitive de curățare.

7.11. Pentru cazanele care funcționează cu combustibil cu sulf, dacă există posibilitatea formării condensului în conductele de gaz, trebuie asigurată protecție împotriva coroziunii suprafețelor interioare ale conductelor de gaz în conformitate cu codurile de constructieși reguli de protecție structuri de constructii de la coroziune.

TEVI DE FUM

7.12. Coșurile cazanelor trebuie să fie construite conform proiecte standard. În timpul dezvoltării proiecte individuale cosurile de fum trebuie ghidate solutii tehnice adoptate în proiecte standard.

7.13. Pentru camera cazanelor, este necesar să se prevadă construcția unui coș de fum. Este permisă furnizarea a două sau mai multe conducte cu o justificare corespunzătoare.

7.14.* Înălțimea coșurilor de fum cu tiraj artificial este determinată în conformitate cu Orientările pentru calcularea dispersiei substanțelor nocive în atmosferă conținute în emisiile de la întreprinderi și Standarde sanitare proiecta întreprinderile industriale. Înălțimea coșurilor de fum cu tiraj natural se determină pe baza rezultatelor unui calcul aerodinamic al traseului gaz-aer și se verifică în funcție de condițiile de dispersie a substanțelor nocive în atmosferă.

Atunci când se calculează dispersia substanțelor nocive în atmosferă, trebuie luate concentrațiile maxime admise de cenușă, oxizi de sulf, dioxid de azot și monoxid de carbon. În acest caz, cantitatea de emisii nocive emise este, de regulă, luată în funcție de datele producătorilor de cazane; în absența acestor date, se determină prin calcul.

Înălțimea gurii coșurilor de fum pentru camerele de cazane încorporate, atașate și de pe acoperiș trebuie să fie mai mare decât limita presiunii vântului, dar nu mai puțin de 0,5 m deasupra acoperișului și, de asemenea, nu mai puțin de 2 m deasupra acoperișului partea superioară a clădirii sau cea mai înaltă clădire pe o rază de 10 m.

7.15.* Diametrele orificiilor de evacuare ale coșurilor de fum din oțel sunt determinate din stare viteze optime gaze pe baza calculelor tehnice si economice. Diametrele orificiilor de evacuare ale țevilor din cărămidă și beton armat sunt determinate pe baza cerințelor clauzei 7.16 din prezentele reguli și reglementări.

7.16. Pentru a preveni pătrunderea gazelor de ardere în grosimea structurilor de cărămidă și conducte din beton armat, presiunea statică pozitivă pe pereții puțului de evacuare a gazelor nu este permisă. Pentru a face acest lucru, trebuie îndeplinită condiția R1, trebuie mărit diametrul țevii sau trebuie utilizată o țeavă cu un design special (cu un butoi intern de evacuare a gazului etanș la gaz, cu contrapresiune între butoi și căptușeală).

7.17. Formarea condensului în trunchiurile de cărămidă și țevi din beton armat care descarcă produsele de ardere a combustibilului gazos este permisă în toate modurile de funcționare.

7.18.*

Pentru cazanele care funcționează cu combustibil gazos, utilizarea coșurilor de fum din oțel este permisă dacă nu este fezabilă din punct de vedere economic creșterea temperaturii gazelor de ardere.

Pentru cazanele autonome, coșurile de fum trebuie să fie etanșe la gaze și din metal sau materiale incombustibile. Țevile trebuie, de regulă, să aibă izolație termică exterioară pentru a preveni formarea condensului și trape pentru inspecție și curățare.

7.19.

Deschiderile pentru conductele de gaz într-o secțiune orizontală a unui trunchi de țeavă sau a sticlei de fundație trebuie să fie amplasate uniform în jurul circumferinței.

Suprafața totală de slăbire într-o secțiune orizontală nu trebuie să depășească 40% din suprafața totală a secțiunii transversale pentru un puț de beton armat sau sticlă de fundație și 30% pentru un puț de țeavă de cărămidă.

7.20. Conductele de alimentare cu gaz de la joncțiunea cu coșul de fum trebuie proiectate în formă dreptunghiulară.

7.21. La conectarea conductelor de gaz la un coș, este necesar să se prevadă îmbinări temperatură-sediment sau compensatoare.

7.22. Necesitatea utilizării căptușelii și izolației termice pentru a reduce tensiunile termice în trunchiurile de cărămidă și țevi din beton armat este determinată de calcule de inginerie termică.

7.23. În conductele concepute pentru a elimina gazele de ardere din arderea combustibilului sulfuros, atunci când se formează condens (indiferent de procentul de conținut de sulf), trebuie prevăzută o căptușeală din materiale rezistente la acizi pe toată înălțimea puțului. În absența condensului pe suprafața interioară a conductei de evacuare a gazului, în toate modurile de funcționare, este permisă utilizarea unei căptușeli din cărămizi de lut pentru coșuri de fum sau cărămizi de lut obișnuite de presare din plastic de un grad nu mai mic de 100 cu apă. absorbție de cel mult 15% pe un mortar de argilă-ciment sau complex de un grad nu mai mic de 50.

7.24. Calculul înălțimii coșului de fum și alegerea designului pentru protejarea suprafeței interioare a trunchiului său de influența agresivă a mediului trebuie efectuate pe baza condițiilor de ardere a combustibilului principal și de rezervă.

7.25. Înălțimea și amplasarea coșului de fum trebuie convenite cu Departamentul de Aviație Civilă local. Gardurile ușoare ale coșurilor de fum și vopseaua de marcare exterioară trebuie să respecte cerințele Manualului privind serviciul de aerodrom în aviația civilă al URSS.

7.26. Proiectele ar trebui să includă protecție împotriva coroziunii exterioare structuri de otel coșuri de cărămidă și beton armat, precum și suprafețele țevilor de oțel.

7.27. În partea inferioară a coșului de fum sau a fundației, trebuie prevăzute cămine de vizitare pentru inspecția conductei și, dacă este necesar, dispozitive pentru evacuarea condensului.

CURĂȚARE GAZE arse

7.28. Cazanele destinate să funcționeze cu combustibili solizi (cărbune, turbă, șisturi bituminoase și deșeuri de lemn) trebuie să fie echipate cu instalații pentru curățarea gazelor de ardere de cenușă în cazurile în care

Notă. Atunci când se utilizează combustibil solidÎn caz de urgență, nu este necesară instalarea colectoarelor de cenușă.

7.29.

Alegerea tipului de colectoare de cenusa se face in functie de volumul de gaze de purificat, de gradul necesar de purificare si de capacitatile de amenajare pe baza unei comparatii tehnico-economice a optiunilor de instalare a colectoarelor de cenusa. tipuri variate.

Următoarele ar trebui folosite ca dispozitive de colectare a cenușii:

- blocuri de ciclon TsKTI sau NIIOGAZ - cu un volum de gaze de ardere de la 6000 la 20000 m3/h.

- cicloni de baterie - cu un volum de gaze arse de la 15.000 la 150.000 m3/h,

- cicloane de baterii cu recirculare si precipitatoare electrice - cu un volum de gaze de ardere ce depaseste 100.000 mc/h.

Se pot folosi colectoarele de cenuşă „umede” cu conducte Venturi hipocalorice cu eliminatoare de picături dacă există un sistem de îndepărtare a hidrocenusei şi zgurii şi dispozitive care împiedică descărcarea substanţelor nocive conţinute de cenuşa şi pulpa de zgură în corpurile de apă.

Volumele de gaz sunt luate la temperatura lor de funcționare.

7.30. Coeficienții de curățare ai dispozitivelor de colectare a cenușii se iau prin calcul și trebuie să se încadreze în limitele stabilite de ap. 4 la prezentele reguli și regulamente.

7.31. Instalarea colectoarelor de cenușă trebuie să fie prevăzută pe partea de aspirație a extractoarelor de fum, de regulă, în zone deschise. Cu o justificare adecvată, este permisă instalarea colectoarelor de cenușă în incintă.

7.32. Colectatoarele de cenusa sunt furnizate individual pentru fiecare unitate de cazan. În unele cazuri, este posibil să se asigure un grup de colectoare de cenușă sau un aparat secțional pentru mai multe cazane.

7.33. Atunci când o cameră de cazane funcționează cu combustibil solid, colectoarele individuale de cenușă nu ar trebui să aibă conducte de ocolire.

7.34.

Forma și suprafața interioară a buncărului de colectare a cenușii trebuie să asigure evacuarea completă a cenușii prin gravitație, în timp ce unghiul de înclinare a pereților buncărului față de orizont se presupune a fi de 600 și, în cazuri justificate, este permis cel puțin 550.

Buncărele colectoare de cenușă trebuie să aibă sigilii închise ermetic.

7.35. Viteza gazelor în conducta de alimentare a unităților de colectare a cenușii trebuie considerată ca fiind de cel puțin 12 m/s.

7.36. Descărcătoarele „umede” ar trebui să fie utilizate în cazanele proiectate să funcționeze cu deșeuri de lemn în cazurile în care ApV≤5000. Parascantele nu sunt instalate după colectoarele de cenuşă.

Sursa: https://gazovik-gas.ru/directory/add/snip_2_35_76/trakt.html

Condens în coș și punctul de rouă

14.02.2013

A. Batsulin

Pentru a înțelege procesul de formare a condensului în coșurile de sobe, este important să înțelegeți conceptul de punct de rouă. Punctul de rouă este temperatura la care vaporii de apă din aer se condensează în apă.

La fiecare temperatură, în aer nu se poate dizolva mai mult de o anumită cantitate de vapori de apă. Această cantitate se numește densitatea vaporilor saturati pentru o anumită temperatură și este exprimată în kilograme pe metru cub de spațiu.

În fig. Figura 1 prezintă un grafic al densității vaporilor saturați în funcție de temperatură. Presiunile parțiale corespunzătoare acestor valori sunt marcate în dreapta. Datele din acest tabel sunt folosite ca bază. În fig. Figura 2 prezintă secțiunea inițială a aceluiași grafic.

Orez. 1.

Presiunea vaporilor de apă saturată.

Orez. 2.

Presiunea vaporilor de apă saturată, interval de temperatură 10 - 120*C

Să explicăm cum să folosim graficul folosind un exemplu simplu. Luați o cratiță cu apă și acoperiți cu un capac. După ceva timp, sub capac, se va stabili un echilibru între apă și vaporii de apă saturați. Lasa temperatura tigaii sa fie de 40*C, apoi densitatea aburului sub capac va fi de aproximativ 50 g/mc. Presiunea parțială a vaporilor de apă sub capac conform tabelului (și graficului) va fi de 0,07 atm, restul de 0,93 atm va fi presiunea aerului.

(1 bar = 0,98692 atm). Să începem să încălzim încet tigaia, iar la 60*C densitatea aburului saturat sub capac va fi deja de 0,13 kg/m3, iar presiunea sa parțială va fi de 0,2 atm. La 100*C, presiunea parțială a vaporilor saturați sub capac va atinge o atmosferă (adică presiunea externă), ceea ce înseamnă că nu va mai fi aer sub capac. Apa va începe să fiarbă și aburii vor scăpa de sub capac.

În acest caz, densitatea aburului saturat sub capac va fi de 0,59 kg/m3. Acum să închidem capacul ermetic (adică să-l transformăm într-o autoclavă) și să introducem o supapă de siguranță în el, de exemplu, la 16 atm, și să continuăm să încălzim tigaia în sine. Fierberea apei se va opri, iar presiunea și densitatea aburului de sub capac va crește, iar când va ajunge la 200*C, presiunea va ajunge la 16 atm (vezi graficul). În același timp, apa va fierbe din nou, iar de sub supapă vor ieși aburi.

Acum densitatea aburului sub capac va fi de 8 kg/m3.

Când se ia în considerare precipitarea condensului din gazele de ardere (FG), doar partea din grafic până la o presiune de 1 atm este de interes, deoarece cuptorul comunică cu atmosfera și presiunea în ea este egală cu presiunea atmosferică până la o putini Pa. De asemenea, este evident că punctul de rouă al generatorului diesel este sub 100*C.

vapori de apă în gazele de ardere

Pentru a determina punctul de rouă al gazelor de ardere (adică, temperatura la care condensul cade din generatorul diesel), este necesar să se cunoască densitatea vaporilor de apă din generatorul diesel, care depinde de compoziția combustibilului, de umiditatea acestuia. , coeficientul de aer în exces și temperatura. Densitatea vaporilor este egală cu masa vaporilor de apă conținută în 1 m3 de gaze de ardere la o temperatură dată.

Formulele pentru volumul DW au fost derivate în această lucrare, secțiunea 6.1, formulele A1.3 - A1.8. După transformări, obținem o expresie pentru densitatea vaporilor din gazele de ardere în funcție de conținutul de umiditate al lemnului, de coeficientul de exces de aer și de temperatură. Umiditatea aerului sursă face o mică corecție și nu este luată în considerare în această expresie.

Formula are o semnificație fizică simplă. Dacă înmulțim numărătorul fracției mari cu 1/(1+w), obținem masa de apă din generatorul diesel, în kg per kg de lemn. Și dacă înmulțim numitorul cu 1/(1+w), obținem volumul specific al DG în nm3/kg. Multiplicatorul de temperatură servește la transformarea metrilor cubi normali în metri reali la temperatura T. După înlocuirea numerelor, obținem expresia:

Acum puteți determina grafic punctul de rouă al gazelor de ardere. Să suprapunem graficul densității vaporilor din DG pe graficul densității vaporilor de apă saturați. Intersecția graficelor va corespunde punctului de rouă al DG la umiditatea corespunzătoare și excesul de aer. În fig. 3 și 4 arată rezultatul.

Orez. 3.

Punctul de rouă al gazelor de ardere cu exces de aer este unitatea și umiditatea diferită a lemnului.

Din fig. 3 rezultă că, în cel mai nefavorabil caz, la arderea lemnului cu o umiditate de 100% (jumătate din masa probelor este apă) fără exces de aer, condensarea vaporilor de apă va începe la aproximativ 70 * C.

În condiții tipice pentru cuptoarele periodice (umiditate a lemnului 25% și exces de aer de aproximativ două), condensul va începe atunci când gazele de ardere sunt răcite la 46 * C. (vezi fig. 4)

Orez. 4.

Punct de rouă a gazelor de ardere la un conținut de umiditate a lemnului de 25% și diferite exces de aer.

Din fig. 4 arată, de asemenea, clar că excesul de aer reduce semnificativ temperatura de condensare. Amestecarea excesului de aer în coș este o modalitate de a elimina condensul în conducte.

Corecție pentru variabilitatea compoziției combustibilului

Toate considerațiile de mai sus sunt valabile dacă compoziția combustibilului rămâne neschimbată în timp, de exemplu, gazul este ars în rezervorul de combustibil sau peleții sunt furnizați continuu. Când o încărcătură de lemne este arsă într-o sobă de tip lot, compoziția gazelor de ardere se modifică în timp. Mai întâi, substanțele volatile se ard și umiditatea se evaporă, iar apoi reziduurile de carbon arde. Este evident că în perioada initiala conținutul de vapori de apă din generatorul diesel va fi semnificativ mai mare decât cel calculat, iar în stadiul de ardere a reziduului de cărbune - mai mic. Să încercăm să estimăm aproximativ temperatura punctului de rouă în perioada inițială.

Lăsați substanțele volatile să se ardă din umplutură în prima treime a procesului de încălzire și toată umiditatea conținută în umplutură se va evapora în acest timp. Atunci concentrația de vapori de apă în prima treime a procesului va fi de trei ori mai mare decât media. La un conținut de umiditate de 25% din lemn și un exces de aer de două ori, densitatea vaporilor va fi de 0,075 * 3 = 0,225 kg/m3. (vezi FIGURA, graficul albastru). Temperatura de condensare va fi de 70-75*C. Aceasta este o estimare aproximativă, deoarece nu se știe cum se modifică compoziția DG în realitate pe măsură ce umplerea se epuizează.

În plus, substanțele volatile nearse se condensează din gazele de ardere împreună cu apa, ceea ce aparent va crește ușor punctul de rouă al generatorului diesel.

Condens în coșuri

Gazele de ardere care se ridică prin șemineu se răcește treptat. Când se răcește sub punctul de rouă, pe pereții coșului începe să se formeze condens. Viteza de răcire a generatorului de motorină în coș depinde de secțiunea de curgere a conductei (zona suprafeței sale exterioare), de materialul conductei și de conținutul acesteia, precum și de intensitatea arderii. Cu cât viteza de ardere este mai mare, cu atât debitul gazelor de ardere este mai mare, ceea ce înseamnă că, în condițiile egale, gazele se vor răci mai lent.

Formarea condensului în coșurile sobelor sau sobelor periodice semineu este ciclică. În momentul inițial, în timp ce conducta nu este încă încălzită, condensul cade pe pereții săi, iar pe măsură ce conducta se încălzește, condensul se evaporă. Dacă apa din condens reușește să se evapore complet, ea impregnează treptat zidăria coșului, iar pe pereții exteriori apar depuneri de gudron negru. Dacă acest lucru se întâmplă în exteriorul coșului de fum (pe stradă sau într-o mansardă rece), atunci umezirea constantă a zidăriei în timpul iernii va duce la distrugerea cărămizii sobei.

Scăderea temperaturii în coș depinde de proiectarea acestuia și de mărimea debitului DG (intensitatea arderii combustibilului). În coșurile de cărămidă, scăderea temperaturii poate ajunge la 25*C pe metru liniar. Acest lucru justifică cerința ca temperatura generatorului diesel la ieșirea din cuptor („la vedere”) să fie de 200-250 * C, cu scopul ca la capul conductei să fie de 100-120 * C, ceea ce este evident mai mare decât punctul de rouă. Scăderea temperaturii în coșurile izolate sandwich este de doar câteva grade pe metru, iar temperatura la ieșirea cuptorului poate fi redusă.

Condensul care se formează pe pereții unui coș de cărămidă este absorbit în zidărie (datorită porozității cărămizii) și apoi se evaporă. În coșurile de fum din oțel inoxidabil (sandwich), chiar și o cantitate mică de condens format în perioada inițială începe imediat să curgă în jos. Prin urmare, pentru a evita curgerea condensului în izolația coșului de fum, conducte interioare asamblate astfel încât conducta superioară să fie introdusă în cea inferioară, adică. „prin condensat”.

Cunoscând viteza de ardere a lemnului în sobă și secțiunea transversală a coșului de fum, puteți estima scăderea temperaturii în coș pe metru liniar folosind formula:

q - coeficientul de absorbție a căldurii pereților coșului de cărămidă, 1740 W/m2 S - suprafață de primire a căldurii de 1 m de coș, m2c - capacitatea termică a gazelor de evacuare, 1450 J/nm3*CF - debit gaze de evacuare, nm3/ ora V - volum specific al generatorului diesel, la 25% umiditate lemn și de 2 ori exces de aer, 8 nm3/kg/oră - consum orar de combustibil, kg/oră

Coeficientul de absorbție de căldură al pereților coșului este convențional considerat 1500 kcal/m2h, deoarece pentru ultimul coș al cuptorului, literatura dă o valoare de 2300 kcal/m2h. Calculul este de natură orientativă și are scopul de a arăta modele generale. În fig. Figura 5 prezintă un grafic al scăderii temperaturii în coșurile de fum cu o secțiune transversală de 13 x 26 cm (cinci) și 13 x 13 cm (patru) în funcție de viteza de ardere a lemnului în focarul sobei.

Orez. 5.Scăderea temperaturii într-un coș de cărămidă pe metru liniar în funcție de viteza de ardere a lemnului în sobă (debit de gaze arse). Se presupune că coeficientul de exces de aer este doi.

Numerele de la începutul și sfârșitul graficelor indică viteza DG în coș, calculată pe baza debitului DG redus la 150*C și a secțiunii transversale a coșului. După cum puteți vedea, pentru viteze de aproximativ 2 m/s recomandate de GOST 2127-47, scăderea de temperatură în generatorul diesel este de 20-25*C. De asemenea, este clar că utilizarea coșurilor de fum cu o secțiune transversală mai mare decât este necesar poate duce la răcirea severă a generatorului diesel și, în consecință, la condens.

După cum rezultă din Fig. 5, o scădere a consumului orar de lemn de foc duce la o scădere a debitului gazelor de evacuare și, în consecință, la o scădere semnificativă a temperaturii în coș. Cu alte cuvinte, temperatura gazelor de evacuare, de exemplu, este de 150*C pt cuptor de caramida acțiune periodică, în care lemnul arde activ și pentru o sobă cu ardere lentă (foc mocnit) nu sunt deloc același lucru. Cumva a trebuit să observ o astfel de imagine, Fig. 6.

Orez. 6.

Condens într-un coș de cărămidă de la o sobă ardere lungă.

Aici cuptorul mocnit a fost conectat la o conductă de cărămidă cu o secțiune transversală a unei cărămizi. Rata de ardere într-o astfel de sobă este foarte mică - un marcaj poate arde timp de 5-6 ore, adică. viteza de ardere va fi de aproximativ 2 kg/oră. În mod firesc, gazele din conductă s-au răcit sub punctul de rouă și a început să se formeze condens în coș, care a înmuiat conducta prin și prin, iar când soba a fost aprinsă, a picurat pe podea. Astfel, sobele cu ardere lungă pot fi conectate doar la coșuri izolate tip sandwich.

Un coș de fum modern nu este doar o țeavă pentru îndepărtarea produselor de ardere, ci o structură inginerească de care depind direct randamentul cazanului, eficiența și siguranța întregului sistem de încălzire. Fum, împingere inversăși, în cele din urmă, un incendiu - toate acestea se pot întâmpla ca urmare a unei atitudini neconsiderate și iresponsabile față de coș. De aceea ar trebui să luați în serios selecția materialelor, componentelor și instalarea coșului de fum. Scopul principal al coșului de fum este eliminarea produselor de ardere a combustibilului în atmosferă. Coșul de fum creează tiraj, sub influența căruia se formează aer în focar, care este necesar pentru arderea combustibilului, iar produsele de ardere sunt îndepărtate din focar. Coșul de fum trebuie să creeze condiții pentru arderea completă a combustibilului și un tiraj excelent. Și, de asemenea, trebuie să fie fiabil și durabil, ușor de instalat și durabil. Și prin urmare, alegerea unui coș de fum bun nu este atât de ușoară pe cât ni se pare.

Cosuri de caramida si cazane moderne

Rezistențe locale într-un coș dreptunghiular

Puțini oameni știu că singura formă corectă a unui coș de fum este un cilindru. Acest lucru se datorează faptului că turbulența formată în unghi drept împiedică îndepărtarea fumului și duce la formarea funinginei. Toate coșuri de fum de casă formele pătrate, dreptunghiulare și chiar triunghiulare nu numai că sunt mai scumpe decât chiar și un coș de fum rotund din oțel, dar creează și o mulțime de probleme și, cel mai important, pot reduce eficiența celui mai bun cazan de la 95 la 60%

Secțiune rotundă pentru coș

Cazanele vechi funcționau fără reglare automată si cu temperatura ridicata gaze reziduale. Ca urmare, coșurile de fum aproape niciodată nu s-au răcit, iar gazele nu s-au răcit sub punctul de rouă și, ca urmare, nu au deteriorat coșurile de fum, dar, în același timp, s-a irosit multă căldură în alte scopuri. In plus, acest tip de cos are un tiraj relativ redus datorita suprafetei poroase si rugoase.

Cazanele moderne sunt economice, puterea lor este reglată în funcție de nevoile încăperii încălzite și, prin urmare, nu funcționează tot timpul, ci doar în perioadele în care temperatura camerei scade sub cea setată. Astfel, sunt perioade de timp cand centrala nu functioneaza si cosul de fum se raceste. Pereții unui coș de fum care funcționează cu un cazan modern aproape niciodată nu se încălzesc la o temperatură peste punctul de rouă, ceea ce duce la o acumulare constantă de vapori de apă. Și acest lucru, la rândul său, duce la deteriorarea coșului de fum. Un coș vechi de cărămidă se poate prăbuși în condiții noi de funcționare. Deoarece gazele de evacuare conțin: CO, CO2, SO2, NOx, temperatura gazelor de evacuare a cazanelor pe gaz montate pe perete este destul de scăzută, 70 - 130 oC. Trecând printr-un coș de cărămidă, gazele de evacuare se răcesc și când punctul de rouă ajunge la ~ 55 - 60 oC se formează condens. Apa depusă pe pereții din partea superioară a coșului de fum va face ca aceștia să devină umezi, în plus, la conectare

SO2 + H2O = H2SO4

se formează acid sulfuric, care poate duce la distrugerea canalului de cărămidă. Pentru a evita condensul, este recomandabil să folosiți un coș de fum izolat sau să instalați o țeavă de oțel inoxidabil într-un canal de cărămidă existent.

Formarea de condensare

La conditii optime funcționarea cazanului (temperatura gazelor de evacuare la intrare este de 120-130°C, la ieșirea din gura țevii - 100-110°C) și coșul de fum încălzit, vaporii de apă sunt transportați împreună cu gazele de ardere spre exterior. Când temperatura de pe suprafața interioară a coșului de fum este sub temperatura punctului de rouă a gazelor, vaporii de apă se răcesc și se depun pe pereți sub formă de picături mici. Dacă acest lucru se întâmplă frecvent, zidărie pereții conductelor de fum și țevilor devin saturate de umiditate și se prăbușesc, iar pe suprafețele exterioare ale țevii apar depozite rășinoase negre. În prezența condensului, curentul de aer slăbește brusc, iar în camere se simte un miros de ars.

Pe măsură ce gazele de ardere se răcesc în coșuri, acestea scad în volum, iar vaporii de apă, fără a se schimba în masă, saturează treptat gazele de ardere cu umiditate. Temperatura la care vaporii de apă saturează complet volumul gazelor de eșapament, adică atunci când umiditatea relativă a acestora este de 100%, este temperatura punctului de rouă: vaporii de apă conținuti în produsele de ardere încep să se transforme în stare lichidă. Temperatura punctului de rouă a produselor de ardere a diferitelor gaze este de 44 -61°C.

Formarea de condensare

Dacă gazele, care trec prin canalele de fum, sunt foarte răcite și își scad temperatura la 40 - 50 ° C, atunci vaporii de apă, formați ca urmare a evaporării apei din combustibil și a arderii hidrogenului, se depun pe pereți. a canalelor şi a coşului de fum. Cantitatea de condens depinde de temperatura gazelor de ardere.

La răcirea gazelor și la formarea condensului contribuie și fisurile și găurile din conductă prin care pătrunde aerul rece. Când secțiunea transversală a țevii sau a canalului de coș este mai mare decât este necesar, gazele de ardere se ridică lent prin ea și aerul rece din exterior le răcește în țeavă. Suprafața pereților coșului are, de asemenea, o mare influență asupra forței de tiraj; cu cât sunt mai netede, cu atât tirajul este mai puternic. Rugozitatea conductei ajută la reducerea curentului de aer și la reținerea funinginei. Formarea condensului depinde și de grosimea pereților coșului de fum. Pereții groși se încălzesc lent și rețin bine căldura. Pereții mai subțiri se încălzesc mai repede, dar rețin slab căldura, ceea ce duce la răcirea lor. Grosimea pereților de cărămidă ai coșurilor de fum care trec prin pereții interiori clădirea trebuie să fie de cel puțin 120 mm (jumătate de cărămidă), iar grosimea pereților de fum și canale de ventilație situate în pereții exteriori ai clădirii trebuie să fie de 380 mm (o cărămidă și jumătate).

Temperatura aerului exterior are o mare influenta asupra condensarii vaporilor de apa continuti in gaze. ÎN ora de vara ani, când temperatura este relativ ridicată, condensul pe suprafețele interioare ale coșurilor de fum este prea mic, deoarece pereții lor durează mult timp pentru a se răci, astfel încât umiditatea se evaporă instantaneu de pe suprafețele bine încălzite ale coșului de fum și nu se formează condens. În sezonul de iarnă, când temperatura exterioară este negativă, pereții coșului de fum se răcesc foarte mult și crește condensarea vaporilor de apă. În cazul în care coșul de fum nu este izolat și este foarte rece, pe suprafețele interioare ale pereților coșului de fum are loc o condensare crescută a vaporilor de apă. Umiditatea este absorbită în pereții țevii, ceea ce face ca zidăria să devină umedă. Acest lucru prezintă un pericol deosebit iarna, când înghețul determină formarea de dopuri de gheață în secțiunile superioare (la gură).

Glazură pentru horn

Nu se recomandă conectarea cazanelor pe gaz montate pe perete la cosuri de fum secțiuni și înălțimi mari: curentul slăbește, se formează condens crescut pe suprafețele interioare. Formarea condensului se observă și atunci când cazanele sunt conectate la coșuri foarte înalte, deoarece o parte semnificativă a temperaturii gazelor de ardere este cheltuită pentru încălzirea unei suprafețe mari de absorbție a căldurii.

Izolarea cosurilor de fum

Pentru a evita suprarăcirea gazelor arse și condensul pe suprafețele interioare ale conductelor de fum și ventilație, este necesar să se mențină grosime optimă pereții exteriori sau izolați-i din exterior: tencuială, acoperiți cu beton armat sau plăci de beton de zgură, panouri sau cărămizi de lut.

Țevi din oțel este necesara folosirea unor preizolate sau izolate. Orice producător vă va ajuta să alegeți tipul și grosimea izolației.