Elemente de prindere ar trebui sa ofere contact de încredere piesa de prelucrat cu elemente de reglare și pentru a preveni încălcarea acesteia sub acțiunea forțelor care apar în timpul prelucrării, strângerea rapidă și uniformă a tuturor pieselor și să nu provoace deformare și deteriorare a pieselor fixate.

Elementele de prindere sunt împărțite în:

De proiectare - pe șurub, pană, excentric, pârghie, pârghie-articulată (se folosesc și elemente de prindere combinate - șurub-pârghie, excentric-pârghie etc.).

După gradul de mecanizare - pe manual si mecanizat cu actionare hidraulica, pneumatica, electrica sau vacuum.

Prindere blană - putem fi automatizate.

Borne cu șuruburi utilizat pentru prindere directă sau prindere prin bare de prindere sau prindere a uneia sau mai multor piese. Dezavantajul lor este că că este nevoie de mult timp pentru a fixa și a detașa piesa.

Cleme excentrice și cu pană, precum și cele cu șuruburi, vă permit să fixați piesa direct sau prin bare de prindere și pârghii.

Cele mai răspândite sunt clemele excentrice circulare. O clemă excentrică este un caz special al unei cleme cu pană, iar pentru a asigura autofrânarea, unghiul panei nu trebuie să depășească 6-8 grade. Clemele excentrice sunt fabricate din oțel cu conținut ridicat de carbon sau călit și tratate termic la o duritate de HRC55-60. Clemele excentrice sunt clasificate ca cleme rapide, deoarece pentru prindere rotiți excentricul la un unghi de 60-120 de grade.

Elemente balamale pârghie sunt folosite ca verigi de antrenare si de armare a mecanismelor de prindere. Prin proiectare, acestea sunt împărțite în cu o singură pârghie, cu două pârghii (cu o singură față și cu acțiune dublă - autocentrare și multi-link). Mecanismele de pârghie nu au proprietăți de autofrânare. Cel mai exemplu simplu Mechurile articulate cu pârghie sunt bare de prindere ale dispozitivelor, pârghii ale cartuşelor pneumatice etc.

Cleme cu arc folosit pentru prinderea produselor cu un efort mic care apare atunci când arcul este comprimat.

Pentru a crea permanent și mare forțe de strângere, scurtarea timpului de prindere, exercitarea telecomandă se folosesc cleme acționări pneumatice, hidraulice și altele.

Cele mai comune antrenări pneumatice sunt cilindrii pneumatici cu piston și camerele pneumatice cu diafragmă elastică, staționare, rotative și oscilante.

Actuatoarele pneumatice sunt actionate aer comprimat la o presiune de 4-6 kg/cm² Dacă este necesar să se utilizeze antrenări mici și să se creeze forțe mari de strângere, se utilizează acționări hidraulice, presiunea de lucru uleiuri în care ajunge la 80 kg/cm².

Forța asupra tijei unui cilindru pneumatic sau hidraulic este egală cu produsul suprafeței de lucru a pistonului în cm pătrați și presiunea aerului sau fluid de lucru. În acest caz, este necesar să se țină cont de pierderile prin frecare dintre piston și pereții cilindrului, dintre tijă și bucșele de ghidare și etanșări.

Dispozitive de prindere electromagnetice efectuate sub formă de plăci și plăci frontale. Sunt proiectate pentru strângerea pieselor din oțel și fontă cu o suprafață de bază plană la șlefuire sau strunjire fină.

Dispozitive de prindere magnetice poate fi realizată sub formă de prisme care servesc la fixarea semifabricatelor cilindrice. Au apărut plăci, în care feritele sunt folosite ca magneți permanenți. Aceste plăci se caracterizează prin forță mare de reținere și distanță mai mică între poli.

Scopul dispozitivelor de prindere este de a asigura contactul fiabil al piesei de prelucrat cu elementele de montare și de a preveni deplasarea și vibrația acesteia în timpul prelucrării. Figura 7.6 prezintă câteva tipuri de dispozitive de prindere.

Cerințe pentru elementele de prindere:

Fiabilitate în muncă;

Simplitatea designului;

Capacitatea de service;

Nu ar trebui să provoace deformarea pieselor de prelucrat și deteriorarea suprafețelor acestora;

Nu ar trebui să deplaseze piesa de prelucrat în procesul de fixare de pe elementele de montare;

Fixarea și desfacerea pieselor de prelucrat trebuie efectuată cu cost minim munca si timpul;

Elementele de prindere trebuie să fie rezistente la uzură și, dacă este posibil, înlocuibile.

Tipuri de elemente de prindere:

Șuruburi de prindere, care se rotesc cu chei, mânere sau roți de mână (vezi Fig. 7.6)

Fig.7.6 Tipuri de cleme:

a - șurub de strângere; b - clemă cu șurub

Acțiune rapidă clemele prezentate în fig. 7.7.

Fig.7.7. Tipuri de cleme rapide:

a - cu o saiba despicata; b - cu dispozitiv cu piston; în - cu un accent de pliere; g - cu un dispozitiv de pârghie

Excentric cleme, care sunt rotunde, evolvente și spiralate (după spirala lui Arhimede) (Fig. 7.8).

Fig.7.8. Tipuri de cleme excentrice:

a - disc; b - cilindric cu clemă în formă de L; g - plutitor conic.

Cleme cu pană- efectul de pană este utilizat și este folosit ca verigă intermediară în sistemele complexe de prindere. La anumite unghiuri, mecanismul de pană are proprietatea de a se autofrâna. Pe fig. 7.9 prezintă schema de proiectare a acțiunii forțelor în mecanismul de pană.

Orez. 7.9. Schema de calcul a forțelor în mecanismul de pană:

a - unilateral; b - cu două fețe

Cleme de pârghie sunt utilizate în combinație cu alte cleme pentru a forma sisteme de prindere mai complexe. Cu ajutorul pârghiei pot fi modificate atât mărimea, cât și direcția forței de strângere, precum și strângerea simultană și uniformă a piesei de prelucrat în două locuri. Pe fig. 7.10 prezintă o diagramă a acțiunii forțelor în clemele de pârghie.

Orez. 7.10. Schema de acțiune a forțelor în clemele de pârghie.

clemele sunt mâneci cu arc despicate, ale căror varietăți sunt prezentate în Fig. 7.11.

Orez. 7. 11. Tipuri de baghete:

a - cu un tub de tensionare; b - cu tub distanțier; c - tip vertical

Colierele asigură concentricitatea instalării piesei de prelucrat în intervalul 0,02…0,05 mm. Suprafața de bază a piesei de prelucrat pentru clemele de prindere trebuie prelucrată în conformitate cu 2 ... 3 clase de precizie. Mandele sunt fabricate din oțeluri cu conținut ridicat de carbon de tip U10A cu tratament termic ulterior la o duritate HRC 58…62. Unghiul conic al colei d = 30…40 0 . La unghiuri mai mici, blocarea colțului este posibilă.

Mandrine de expansiune, ale căror vederi sunt prezentate în Fig. 7.4.

blocare cu role(fig.7.12)

Orez. 7.12. Tipuri de încuietori cu role

Cleme combinate– combinație de cleme elementare tipuri variate. Pe fig. 7.13 prezintă unele tipuri de astfel de dispozitive de prindere.

Orez. 7.13. Tipuri de dispozitive de prindere combinate.

Dispozitivele de prindere combinate sunt acționate manual sau cu dispozitive de putere.

Ghiduri de scule

La efectuarea unor operaţii prelucrare(găurire, găurire) rigiditatea sculei de tăiere și sistem tehnologicîn general este insuficientă. Pentru a elimina presarea elastică a sculei în raport cu piesa de prelucrat, se folosesc elemente de ghidare (bucșe conductoare pentru alezarea și găurirea, copiatoare pentru prelucrarea suprafețelor profilate etc. (vezi Fig. 7.14).

Fig.7.14. Tipuri de bucșe conductoare:

a - constantă; b - interschimbabil; c - schimbare rapidă

Bucșele de ghidare sunt fabricate din oțel U10A sau 20X, călit la HRC 60…65.

Elementele de ghidare ale dispozitivelor - copiatoare - sunt utilizate la prelucrarea suprafețelor modelate profil complex a cărui sarcină este să dirijeze sculă de tăiere de-a lungul suprafeței prelucrate a piesei de prelucrat pentru a obține precizia specificată a traiectoriei mișcării lor.

MINISTERUL EDUCAȚIEI ȘI ȘTIINȚEI DIN UCRAINA

Academia de Stat de Inginerie Civilă Donbass

si arhitectura

INSTRUCȚIUNI METODOLOGICE

la exerciții practice la cursul „Bazele tehnologice ale ingineriei mecanice” cu tema „Calcul de fixare”

Aprobat în ședința departamentului „Automobile și economie auto” protocolul nr._ din 2005

Makeevka 2005

Orientări pentru exerciții practice la cursul „Bazele tehnologice ale ingineriei mecanice” cu tema „Calculul dispozitivelor” (pentru studenții specialității 7.090258 Automobile și industria auto) / Comp. D.V. Popov, E.S. Savenko. - Makeevka: DonGASA, 2002. -24p.

Sunt prezentate informațiile de bază despre mașini-unelte, proiectare, elemente principale, este prezentată metodologia de calcul a dispozitivelor.

Alcătuit de: D.V. Popov, asistent,

E.S. Savenko, asistent.

Responsabil pentru eliberarea S.A. Gorozhankin, profesor asociat

Atasamente 4

Elemente de fixare5

Elemente de montaj ale corpurilor de fixare6

Elemente de prindere ale corpurilor de fixare9

Calculul forțelor pentru fixarea pieselor de prelucrat12

Dispozitive de ghidare și poziționare a 13 scule de tăiere

Carcase şi elemente auxiliare ale dispozitivelor14

Metodologia generală de calcul a fixărilor15

Calculul mandrinelor cu fălci folosind exemplul de strunjire16

Literatura19

Aplicații20

ACCESORII

Toate dispozitivele pe bază tehnologică pot fi împărțite în următoarele grupuri:

1. Fixările pentru mașini pentru montarea și fixarea pieselor de prelucrat, în funcție de tipul de prelucrare, sunt împărțite în dispozitive pentru strunjire, găurire, frezare, șlefuire, polivalente și alte mașini. Aceste dispozitive conectează piesa de prelucrat cu mașina.

2. Dispozitivele de fixare a mașinii pentru instalarea și fixarea unei unealte de lucru (se mai numesc și unealtă auxiliară) comunică între unealtă și mașină. Acestea includ mandrine pentru burghie, alezoare, robinete; capete de găurire, frezare, turelă multi-fus; suporturi de scule, blocuri etc.

Cu ajutorul dispozitivelor din grupele de mai sus se reglează sistemul mașină - piesa de prelucrat - unealtă.

Dispozitivele de asamblare sunt folosite pentru a conecta părțile de împerechere ale produsului, sunt folosite pentru a fixa piesele de bază, pentru a asigura instalarea corectă a elementelor conectate ale produsului, pre-asamblarea elementelor elastice (arcuri, inele despicate), etc.;

Dispozitivele de control sunt utilizate pentru verificarea abaterii dimensiunilor, formei și poziției relative a suprafețelor, a interfeței unităților de asamblare și a produselor, precum și pentru controlul parametrilor de proiectare rezultați din procesul de asamblare.

Dispozitive pentru captarea, mutarea și răsturnarea grelelor și în producție automată și FMS și piese ușoare și produse asamblate. Dispozitivele sunt corpurile de lucru ale roboților industriali încorporați în producția automată și în GPS.

Există o serie de cerințe pentru dispozitivele de prindere:

captarea și reținerea fiabilă a piesei de prelucrat; stabilitatea bazei; universalitate; flexibilitate ridicată (reajustare ușoară și rapidă); dimensiuni generale și greutate reduse. În cele mai multe cazuri, se folosesc prinderi mecanice. Exemple de scheme de prindere ale diferitelor dispozitive de prindere sunt prezentate în fig. 18.3. Gripperele cu cameră magnetice, cu vid și elastice sunt, de asemenea, utilizate pe scară largă.

Toate grupele de dispozitive descrise, în funcție de tipul de producție, pot fi manuale, mecanice, semiautomate și automate, iar în funcție de gradul de specializare - universale, specializate și speciale.

În funcție de gradul de unificare și standardizare în inginerie mecanică și fabricarea instrumentelor, în conformitate cu cerințele Sistemului Unificat de Pregătire Tehnologică a Producției (USTPP),

șapte sisteme standard de fixare a mașinii.

În practica producției moderne, s-au dezvoltat următoarele sisteme de dispozitive.

Dispozitivele prefabricate universale (USP) sunt asamblate din elemente universale standard interschimbabile finisate. Sunt folosite ca dispozitive speciale reversibile pe termen scurt. Acestea asigură instalarea și fixarea diferitelor piese în cadrul capacităților generale ale kitului USP.

Dispozitivele speciale pliabile (PSA) sunt asamblate din elemente standard ca urmare a prelucrării lor suplimentare și sunt utilizate ca dispozitive speciale ireversibile pe termen lung din elemente reversibile.

Dispozitivele speciale neseparabile (NSP) sunt asamblate folosind piese standard și ansambluri de uz general ca dispozitive ireversibile pe termen lung din părți și ansambluri ireversibile. Acestea constau din două părți: o parte de bază unificată și o duză înlocuibilă. Dispozitivele acestui sistem sunt utilizate în prelucrarea manuală a pieselor.

Dispozitivele universale fără reglare (UBP) sunt cel mai comun sistem în producția de masă. Aceste dispozitive asigură instalarea și fixarea pieselor de prelucrat ale oricăror produse de dimensiuni mici și medii. În acest caz, instalarea piesei este asociată cu nevoia de control și orientare în spațiu. Astfel de dispozitive oferă o gamă largă de operațiuni de procesare.

Dispozitivele universale de reglare (UNP) asigură instalarea cu ajutorul setărilor speciale, fixând piese de prelucrat de dimensiuni mici și mijlocii și efectuând o gamă largă de operațiuni de prelucrare.

Dispozitivele de reglare specializate (SNP) asigură, conform unui anumit model de bază, cu ajutorul unor ajustări speciale, și fixarea pieselor legate de proiectare pentru o operațiune tipică. Toate sistemele de dispozitive enumerate aparțin categoriei de unificate.

ELEMENTE DE DISPOZITIVE

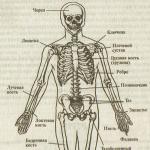

Elementele principale ale dispozitivelor sunt montarea, strângerea, ghidajele, divizoarele (rotative), elementele de fixare, carcasele și antrenările mecanizate. Scopul lor este următorul:

elemente de reglare - pentru a determina poziția piesei de prelucrat față de dispozitivul de fixare și poziția suprafeței de prelucrat față de unealta de tăiere;

elemente de prindere - pentru fixarea piesei de prelucrat;

elemente de ghidare - pentru a implementa direcția necesară de mișcare a sculei;

elemente divizoare sau rotative - pentru a schimba cu precizie poziția suprafeței piesei de prelucrat în raport cu unealta de tăiere;

elemente de fixare - pentru conectare elemente individualeîntre ei;

carcase de corpuri de fixare (ca piese de bază) - pentru a plasa toate elementele de fixare pe ele;

antrenări mecanizate - pentru strângerea automată a piesei de prelucrat.

Elementele dispozitivelor includ, de asemenea, prinderi ale diverselor dispozitive (roboți, dispozitive de transport GPS) pentru captarea, prinderea (desprinderea) și mutarea pieselor de prelucrat sau a unităților de asamblare asamblate.

1 Fitinguri de atașare

Montarea semifabricatelor în corpuri de fixare sau pe mașini, precum și asamblarea pieselor, include baza și fixarea acestora.

Este evidentă necesitatea de fixare (închidere forțată) la prelucrarea unei piese de prelucrat în dispozitive de fixare. Pentru prelucrarea precisă a pieselor de prelucrat, este necesar: să se efectueze locația corectă a acesteia în raport cu dispozitivele echipamentelor care determină traiectoria mișcării sculei sau a piesei în sine;

pentru a asigura constanta contactului bazelor cu punctele de referinta si imobilitatea completa a piesei de prelucrat fata de fixare in timpul prelucrarii acesteia.

Pentru o orientare completă în toate cazurile, la fixare, piesa de prelucrat trebuie să fie privată de toate cele șase grade de libertate (regula celor șase puncte din teoria de bază); în unele cazuri este posibilă abaterea de la această regulă.

În acest scop, se folosesc suporturile principale, al căror număr ar trebui să fie egal cu numărul de grade de libertate de care piesa de prelucrat este lipsită. Pentru a crește rigiditatea și rezistența la vibrații a pieselor de prelucrat, suporturile auxiliare reglabile și auto-aliniate sunt utilizate în dispozitive de fixare.

Pentru a instala piesa de prelucrat în dispozitivul de fixare cu o suprafață plană, se folosesc suporturi principale standardizate sub formă de știfturi cu capete sferice, crestate și plate, șaibe și plăci de susținere. Dacă este imposibil să instalați piesa de prelucrat numai pe suporturile principale, se folosesc suporturi auxiliare. Ca acesta din urmă, pot fi utilizați suporturi reglabile standardizate sub formă de șuruburi cu suprafață de rezemare sferică și suporturi cu auto-aliniere.

Figura 1 Suporturi standardizate:

A-e- suporturi permanente (stifturi): a- suprafață plană; b- sferic; în- crestat; G- plat cu instalare în manșon adaptor; d- saiba suport; e- placă de bază; și- suport reglabil h - suport auto-aliniabil

Împerecherile de suporturi cu capete sferice, crestate și plate cu corpul dispozitivului se realizează prin potrivire  sau

sau  . Instalarea unor astfel de suporturi se folosește și prin bucșe intermediare, care sunt cuplate cu orificiile corpului pentru potrivire

. Instalarea unor astfel de suporturi se folosește și prin bucșe intermediare, care sunt cuplate cu orificiile corpului pentru potrivire  .

.

Exemple de suporturi principale și auxiliare standardizate sunt prezentate în Figura 1.

Pentru a instala piesa de prelucrat de-a lungul a două găuri cilindrice și o suprafață plană perpendiculară pe axele lor, aplicați

Figura 2.Sistempe baza feței de capăt și a orificiului:

a - pe un deget înalt; b - pe degetul mic

suporturi plate standardizate și știfturi de localizare. Pentru a evita blocarea pieselor de prelucrat atunci când le instalați pe știfturi de-a lungul celor două găuri exacte (D7), unul dintre știfturile de montare trebuie tăiat, iar celălalt - cilindric.

Instalarea pieselor pe două degete și un plan și-a găsit aplicație largă în prelucrarea pieselor de prelucrat pe linii automate și de producție, mașini multifuncționale și în GPS.

Schemele de aliniere de-a lungul planului și găurile folosind știfturi de montare pot fi împărțite în trei grupuri: de-a lungul capătului și prin orificiu (Fig. 2); de-a lungul planului, capătului și găurii (Fig. 3); de-a lungul planului și două găuri (Fig. 4).

Orez. 19.4. Schema de bazare pe un plan și două găuri

Se recomandă instalarea piesei de prelucrat pe un deget pentru aterizare  sau

sau  , iar pe două degete - pe

, iar pe două degete - pe  .

.

Și  Din fig. 2 rezultă că instalarea piesei de prelucrat de-a lungul orificiului pe un deget lung cilindric netăiat îl privează de patru grade de libertate (bază de ghidare dublă), iar instalarea la capătul unui grad de libertate (bază de sprijin). Instalarea piesei de prelucrat pe un deget scurt o privează de două grade de libertate (bază de sprijin dublă), dar fața de capăt în acest caz este baza de instalare și privează piesa de prelucrat de trei grade de libertate. Pentru o bază completă, este necesar să se creeze un circuit de forță, adică să se aplice forțe de strângere. Din fig. 3 rezultă că planul bazei piesei de prelucrat este baza de montare, orificiul lung, în care intră degetul tăiat cu axa paralelă cu planul, este baza de ghidare (piesa de prelucrat pierde două grade) și capătul piesei de prelucrat este baza de sprijin.

Din fig. 2 rezultă că instalarea piesei de prelucrat de-a lungul orificiului pe un deget lung cilindric netăiat îl privează de patru grade de libertate (bază de ghidare dublă), iar instalarea la capătul unui grad de libertate (bază de sprijin). Instalarea piesei de prelucrat pe un deget scurt o privează de două grade de libertate (bază de sprijin dublă), dar fața de capăt în acest caz este baza de instalare și privează piesa de prelucrat de trei grade de libertate. Pentru o bază completă, este necesar să se creeze un circuit de forță, adică să se aplice forțe de strângere. Din fig. 3 rezultă că planul bazei piesei de prelucrat este baza de montare, orificiul lung, în care intră degetul tăiat cu axa paralelă cu planul, este baza de ghidare (piesa de prelucrat pierde două grade) și capătul piesei de prelucrat este baza de sprijin.

Figura.3. Schema de bazare peavion, Figura 4

capătul și gaura avionului și două găuri

Pe fig. 4 prezintă piesa de prelucrat, care este instalată pe un plan și două găuri. Avionul este baza de instalare. Găurile centrate de bolțul cilindric sunt baza de susținere dublă, iar cele forfecate sunt baza de susținere. Forțele aplicate (indicate de săgeata din Fig. 3 și 4) asigură precizia bazei.

Un deget este o bază de sprijin dublă, iar unul tăiat este o bază de sprijin. Forțele aplicate (indicate de săgeata din Fig. 3 și 4) asigură precizia bazei.

Pentru a instala semifabricate cu o suprafață exterioară și o suprafață de capăt perpendiculară pe axa acesteia, se folosesc prisme de sprijin și de montare (mobile și fixe), precum și bucșe și cartușe.

Elementele de fixare includ instalarea și sondele pentru configurarea mașinii pentru dimensiunea cerută. Deci, setările standardizate pentru freze pe mașini de frezat pot fi:

high-rise, high-rise end, colț și capăt de colț.

Sondele plate sunt realizate cu o grosime de 3-5 mm, cilindrice - cu un diametru de 3-5 mm cu o precizie de clasa a VI-a (h6) și supus la întărire 55-60 HRC 3 , șlefuire (parametru de rugozitate Ra = 0,63 um).

Suprafețele de execuție ale tuturor elementelor de montaj ale corpurilor trebuie să aibă rezistență mare la uzură și duritate mare. Prin urmare, sunt realizate din oțeluri structurale și aliate 20, 45, 20X, 12XHZA, urmate de cementare și călire la 55-60 HRC3 (suporturi, prisme, știfturi, centre) și oțeluri pentru scule U7 și U8A cu călire la 50-55. HRG, ( suporturi cu un diametru mai mic de 12 mm; pini de localizare cu un diametru mai mic de 16 mm; reglaje și sonde).

Dispozitivele de prindere constau din trei părți principale: o unitate, un element de contact și un mecanism de alimentare.

Acționarea, transformând un anumit tip de energie, dezvoltă o forță Q, care, cu ajutorul unui mecanism de putere, este transformată într-o forță de strângere. Rși este transmisă prin elementele de contact piesei de prelucrat.

Elementele de contact sunt folosite pentru a transfera forța de strângere direct pe piesa de prelucrat. Designul lor face posibilă dispersarea forțelor, prevenind strivirea suprafețelor piesei de prelucrat și distribuirea acestora între mai multe puncte de sprijin.

Se știe că alegerea rațională a dispozitivului reduce timpul auxiliar. Timpul auxiliar poate fi redus prin utilizarea acționărilor mecanizate.

Acționările mecanizate, în funcție de tipul și sursa de energie, pot fi împărțite în următoarele grupe principale: mecanice, pneumatice, electromecanice, magnetice, în vid etc. Domeniul de aplicare al acționărilor mecanice cu control manual este limitat, deoarece este nevoie de timp semnificativ pentru instalați și îndepărtați piesele de prelucrat. Cele mai utilizate acționări sunt pneumatice, hidraulice, electrice, magnetice și combinațiile lor.

Acționări pneumatice lucrează pe principiul aprovizionării aer comprimat. Poate fi folosit ca actuator pneumatic

cilindri pneumatici (cu dublu efect si simplu) si camere pneumatice.

pentru cavitatea cilindrului cu tija

pentru cilindri cu simpla actiune

Dezavantajele actuatoarelor pneumatice includ dimensiunile lor de gabarit relativ mari. Forța Q(H) în cilindrii pneumatici depinde de tipul acestora și, fără a lua în considerare forțele de frecare, este determinată de următoarele formule:

Pentru cilindri pneumatici cu dublă acțiune pentru partea stângă a cilindrului

unde p - presiunea aerului comprimat, MPa; presiunea aerului comprimat este de obicei considerată egală cu 0,4-0,63 MPa,

D - diametrul pistonului, mm;

d- diametrul tijei, mm;

ή- randament, tinand cont de pierderile in cilindru, la D = 150 ... 200 mm ή = 0,90 ... 0,95;

q - forta de rezistenta a arcurilor, N.

Cilindrii pneumatici se folosesc cu un diametru interior de 50, 75, 100, 150, 200, 250, 300 mm. Montarea pistonului în cilindru atunci când utilizați inele O  sau

sau  , iar la etanșarea cu manșete

, iar la etanșarea cu manșete  sau

sau  .

.

Utilizarea cilindrilor cu un diametru mai mic de 50 mm și mai mare de 300 mm este neprofitabilă din punct de vedere economic; în acest caz, trebuie utilizate alte tipuri de acționări,

Camerele pneumatice au o serie de avantaje în comparație cu cilindrii pneumatici: durabile, rezistă până la 600 mii incluziuni (cilindri pneumatici - 10 mii); compact; sunt ușoare și mai ușor de fabricat. Dezavantajele includ o lovitură mică a tijei și inconstanța eforturilor dezvoltate.

Acționări hidraulice comparativ cu pneumatica

următoarele avantaje: dezvoltă forțe mari (15 MPa și peste); fluidul lor de lucru (uleiul) este practic incompresibil; asigura un transfer fără probleme al forțelor dezvoltate de către mecanismul de putere; poate asigura transferul de forță direct la elementele de contact ale dispozitivului; au o gamă largă, deoarece pot fi utilizate pentru mișcări precise ale corpurilor de lucru ale mașinii și părților mobile ale dispozitivelor de fixare; permit folosirea cilindrilor de lucru cu diametru mic (20, 30, 40, 50 mm v. mai mult), ceea ce asigura compactitatea acestora.

Acționări pneumohidraulice au o serie de avantaje în comparație cu cele pneumatice și hidraulice: au forțe de lucru mari, viteză de acțiune, costuri reduse și dimensiuni reduse. Formulele de calcul sunt similare cu calculul cilindrilor hidraulici.

Acționări electromecanice sunt utilizate pe scară largă în strunguri CNC, mașini modulare, linii automate. Acționate de un motor electric și prin transmisie mecanică, forțele sunt transmise elementelor de contact ale dispozitivului de strângere.

Dispozitive de prindere electromagnetice si magnetice efectuează în principal sub formă de plăci și plăci frontale pentru fixarea semifabricatelor din oțel și fontă. Se folosește energia câmpului magnetic din bobine electromagnetice sau magneți permanenți. Posibilitățile tehnologice de utilizare a dispozitivelor electromagnetice și magnetice în condiții de producție la scară mică și de procesare în grup sunt extinse semnificativ atunci când se utilizează ajustări cu schimbare rapidă. Aceste dispozitive cresc productivitatea muncii prin reducerea timpului auxiliar și principal (de 10-15 ori) în timpul prelucrării pe mai multe locații.

Unități de vid folosit pentru fixarea pieselor de prelucrat din diverse materiale cu o suprafață plană sau curbată, luată ca bază principală. Dispozitivele de prindere cu vid funcționează pe principiul utilizării presiunii atmosferice.

Putere (H) apăsarea piesei de prelucrat pe placă:

Unde F- zona cavității dispozitivului, din care este îndepărtat aerul, cm 2;

p - presiune (în fabrică, de obicei p \u003d 0,01 ... 0,015 MPa).

Presiunea pentru instalațiile individuale și de grup este creată de pompe de vid cu una și două trepte.

Mecanismele de putere acționează ca un amplificator. Caracteristica lor principală este câștigul:

Unde R- forta de fixare aplicata piesei de prelucrat, N;

Q - forța dezvoltată de acționare, N.

Mecanismele de putere joacă adesea rolul unui element de autofrânare în cazul unei defecțiuni bruște a unității.

Unele modele tipice ale dispozitivelor de prindere sunt prezentate în fig. 5.

Figura 5 Scheme de dispozitive de prindere:

A- cu un clip 6 - maneta de balansare; în- autocentrareaprisme

Elementele de prindere țin piesa de prelucrat piesa de prelucrat de la deplasări și vibrații care apar sub acțiunea forțelor de tăiere.

Clasificarea elementelor de prindere

Elementele de prindere ale dispozitivelor de fixare sunt împărțite în simple și combinate, adică. constând din două, trei sau mai multe elemente interblocate.

Cele simple includ pană, șurub, excentric, pârghie, pârghie articulate etc. - se numesc cleme.

Mecanismele combinate sunt de obicei executate ca surub-

pârghie, pârghie excentrică etc. și sunt chemați unghiuri.

Când utilizați simplu sau combinat

mecanisme în machete cu o unitate mecanizată

(pneumatice sau de altă natură) se numesc mecanisme - amplificatoare. După numărul de verigi antrenate, mecanismele sunt împărțite: 1. cu o singură legătură - strângerea piesei de prelucrat într-un punct;

2. cu două legături - strângerea a două piese de prelucrat sau a unei piese de prelucrat în două puncte;

3. multi-link - strângerea unei piese de prelucrat în mai multe puncte sau a mai multor piese de prelucrat simultan cu eforturi egale. După gradul de automatizare:

1. manual - lucrul cu un șurub, pană și altele

dispozitive;

2. mecanizat, în

subdivizat în

a) hidraulice

b) pneumatic,

c) pneumohidraulice,

d) mecanohidraulic,

e) electrice,

e) magnetic,

g) electromagnetice,

h) vid.

3. automatizat, controlat din corpurile de lucru ale utilajului. Acestea sunt antrenate de masa mașinii, etrierul, axul și forțele centrifuge ale maselor rotative.

Exemplu: mandrine cu energie centrifuga pentru strunguri semiautomate.

Cerințe pentru dispozitivele de prindere

Acestea trebuie să fie fiabile în funcționare, simple în design și ușor de întreținut; nu trebuie să provoace deformarea pieselor fixe și deteriorarea suprafețelor acestora; fixarea și desfacerea pieselor de prelucrat trebuie efectuată cu o cheltuială minimă de efort și timp de lucru, în special atunci când se fixează mai multe piese de prelucrat în dispozitive cu mai multe locuri, în plus, dispozitivele de prindere nu trebuie să miște piesa de prelucrat în timpul fixării acesteia. Forțele de tăiere nu ar trebui, dacă este posibil, să fie preluate de dispozitivele de prindere. Ele ar trebui să fie percepute de elementele de instalare mai rigide ale dispozitivelor. Pentru a îmbunătăți acuratețea prelucrării, sunt preferate dispozitivele care oferă o valoare constantă a forțelor de strângere.

Să facem un mic tur mecanică teoretică. Care este coeficientul de frecare?

Dacă un corp care cântărește Q se mișcă de-a lungul unui plan cu o forță P, atunci reacția la forța P va fi forța P 1 îndreptată în direcția opusă, adică

alunecare.

Coeficient de frecare

Exemplu: dacă f = 0,1; Q = 10 kg, apoi P = 1 kg.

Coeficientul de frecare variază în funcție de rugozitatea suprafeței.

Metodă de calcul al forțelor de strângere

Primul caz

Al doilea caz

Forța de tăiere P z și forța de strângere Q sunt direcționate către una

În acest caz Q => O

Forța de tăiere P g și forța de strângere Q sunt direcționate în direcții opuse, apoi Q \u003d k * P z

unde k - factor de siguranță k = 1,5 finisare k = 2,5 degroșare.

Al treilea caz

Forțele sunt direcționate reciproc perpendicular. Forța de tăiere P, contracarând forța de frecare pe suport (instalație) Qf 2 și forța de frecare la punctul de strângere Q * f 1, apoi Qf 1 + Qf 2 \u003d k * R z

G  de f, și f 2 - coeficienții de frecare de alunecare Al patrulea caz

de f, și f 2 - coeficienții de frecare de alunecare Al patrulea caz

Piesa de prelucrat este prelucrată într-o mandrina cu trei fălci

În această direcție, P tinde să miște piesa de prelucrat în raport cu camele.

Calculul mecanismelor de prindere filetate Primul caz

Prindere cu un șurub cu cap plat Din starea de echilibru

unde P este forța asupra mânerului, kg; Q - forța de strângere a piesei, kg; R cp - raza medie a filetului, mm;

R este raza capătului de sprijin;

Unghiul elice al filetului;

Unghi de frecare in racord filetat 6;  - stare de autofrânare; f este coeficientul de frecare al șurubului asupra piesei;

- stare de autofrânare; f este coeficientul de frecare al șurubului asupra piesei;

0,6 - coeficient ținând cont de frecarea întregii suprafețe a fundului. Momentul P*L depășește momentul forței de strângere Q, ținând cont de forțele de frecare în pereche de șuruburi iar la capătul șurubului.

Al doilea caz

■ Prinderea cu un şurub sferic

■ Prinderea cu un şurub sferic

Odată cu creșterea unghiurilor α și φ, forța P crește, deoarece în acest caz, direcția forței urcă în planul înclinat al firului.

Al treilea caz

Această metodă de prindere este utilizată la prelucrarea bucșilor sau a discurilor pe dornuri: strunguri, capete de separare sau platouri turnante pe mașini de frezat, mașini de crestat sau alte mașini, frezarea angrenajelor, modelarea angrenajului, pe mașini de găurit radial etc. Câteva informații din ghid:

Șurubul Ml6 cu capăt sferic cu o lungime a mânerului L = 190 mm și o forță P = 8 kg, dezvoltă o forță Q = 950 kg

Șurub de prindere M = 24 cu capăt plat la L = 310mm; P = 15kg; Q=1550mm

Clemă cu piuliță hexagonală Ml 6 cheie L = 190mm; P = 10kg; Q = 700 kg.

Clemele excentrice sunt ușor de fabricat din acest motiv, sunt utilizate pe scară largă în mașinile-unelte. Utilizarea clemelor excentrice poate reduce semnificativ timpul de strângere a piesei de prelucrat, dar forța de strângere este inferioară clemelor filetate.

Clemele excentrice sunt disponibile în combinație cu clemele și fără acestea.

Considera clemă excentrică cu prindere.

Clemele excentrice nu pot funcționa cu abateri mari de toleranță (±δ) ale piesei de prelucrat. Cu abateri mari de toleranță, clema necesită o reglare constantă cu șurubul 1.

Calculul excentricului

M

materialul folosit pentru fabricarea excentricului sunt U7A, U8A Cu

tratament termic pana la HR de la 50....55 unitati, otel 20X cu cementare la o adancime de 0,8... 1,2 Cu intarire HR c 55...60 unitati.

materialul folosit pentru fabricarea excentricului sunt U7A, U8A Cu

tratament termic pana la HR de la 50....55 unitati, otel 20X cu cementare la o adancime de 0,8... 1,2 Cu intarire HR c 55...60 unitati. Luați în considerare schema excentricului. Linia KN împarte excentricul în două? jumătăţi simetrice constând, parcă, din 2

X pene înșurubate pe „cercul inițial”.

Axa de rotație a excentricului este deplasată față de axa sa geometrică cu valoarea excentricității „e”.

Pentru prindere se folosește de obicei secțiunea Nm a panei inferioare.

Considerând mecanismul ca unul combinat format dintr-o pârghie L și o pană cu frecare pe două suprafețe pe axă și punctul „m” (punctul de strângere), obținem o dependență de forță pentru calcularea forței de strângere.

unde Q este forța de strângere

P - forța asupra mânerului

L - braț mâner

r - distanta de la axa de rotatie a excentricului pana la punctul de contact Cu

gol

α - unghiul de pantă al curbei

α 1 - unghi de frecare între excentric și piesa de prelucrat

α 2 - unghi de frecare pe axa excentricului

Pentru a preveni îndepărtarea excentricului în timpul funcționării, este necesar să se respecte starea de autofrânare a excentricului

Condiția de autofrânare a excentricului. = 12R

despre cineva cu expentoic

G

de α -

unghi de frecare de alunecare la punctul de contact cu piesa de prelucrat ø -

coeficient de frecare

de α -

unghi de frecare de alunecare la punctul de contact cu piesa de prelucrat ø -

coeficient de frecare Pentru calcule aproximative Q - 12P Să luăm în considerare schema unei cleme cu două fețe cu un excentric

Cleme cu pană

Dispozitivele de prindere cu pană sunt utilizate pe scară largă în mașinile-unelte. Elementul lor principal este unul, două și trei pene teșite. Utilizarea unor astfel de elemente se datorează simplității și compactității proiectelor, vitezei de acțiune și fiabilității în funcționare, posibilității de a le utiliza ca element de prindere care acționează direct asupra piesei de fixat și ca legătură intermediară, de exemplu, o legătură de amplificator în alte dispozitive de prindere. De obicei se folosesc pene cu frânare automată. Condiția de autofrânare a unei pane cu o singură față este exprimată prin dependență

α >2ρ

Unde α - unghiul panei

ρ - unghiul de frecare pe suprafețele Г și Н al contactului panei cu părțile de împerechere.

Auto-frânarea este prevăzută la un unghi α = 12°, totuși, pentru a preveni vibrațiile și fluctuațiile de sarcină în timpul utilizării clemei să slăbească fixarea piesei de prelucrat, se folosesc adesea pene cu un unghi α.

Datorită faptului că o scădere a unghiului duce la o creștere a

proprietățile de autofrânare ale panei, este necesar, atunci când se proiectează acționarea către mecanismul de pană, să se asigure dispozitive care să faciliteze scoaterea panei din starea de lucru, deoarece este mai dificil să eliberați pana încărcată decât să o puneți. in stare de functionare.

Acest lucru poate fi realizat prin conectarea tijei actuatorului la pană. Când tija 1 se mișcă spre stânga, trece pe calea „1” la ralanti, iar apoi lovind știftul 2, apăsat în pană 3, îl împinge pe acesta din urmă. În timpul cursei inverse a tijei, aceasta împinge și pana în poziția de lucru cu o lovitură în știft. Acest lucru ar trebui să fie luat în considerare în cazurile în care mecanismul de pană este acţionat de un actuator pneumatic sau hidraulic. Apoi, pentru a asigura fiabilitatea mecanismului, este necesar să se creeze diferite presiuni de lichid sau aer comprimat cu laturi diferite piston de antrenare. Această diferență atunci când se utilizează actuatoare pneumatice poate fi realizată prin utilizarea unei supape de reducere a presiunii într-unul dintre tuburile care furnizează aer sau fluid cilindrului. În cazurile în care nu este necesară autofrânarea, se recomandă utilizarea rolelor pe suprafețele de contact ale panei cu părțile de împerechere ale dispozitivului, facilitând astfel introducerea panei în poziția inițială. În aceste cazuri, blocarea panei este obligatorie.

Luați în considerare schema de acțiune a forțelor într-un singur teșit, cel mai frecvent utilizat în dispozitive de fixare, mecanism de pană

Să construim un poligon de forță.

Când transferăm forțe în unghi drept, avem următoarea relație

+ fixare, - fixare

Auto-frânarea are loc la α

clemele

Mecanismul de prindere a clemei este cunoscut de mult timp. Prinderea pieselor de prelucrat cu colțuri s-a dovedit a fi foarte convenabilă în crearea mașinilor automate, deoarece este necesară o singură mișcare de translație a colțului prins pentru a asigura piesa de prelucrat.

La acţionarea mecanismelor de clemă, trebuie îndeplinite următoarele cerinţe.

Forțele de strângere trebuie furnizate în conformitate cu forțele de tăiere care apar și să nu permită mișcarea piesei sau sculei în timpul procesului de tăiere.

Procesul de strângere în ciclul general de prelucrare este o mișcare auxiliară, prin urmare, timpul de funcționare al colțului trebuie să fie minim.

Dimensiunile legăturilor mecanismului de prindere trebuie determinate din condițiile acestora operatie normala la fixarea pieselor de prelucrat atât de cea mai mare cât și de cea mai mică dimensiune.

Eroarea de localizare a pieselor sau uneltelor fixe ar trebui să fie minimă.

Designul mecanismului de prindere ar trebui să ofere cea mai mică compresie elastică în timpul prelucrării pieselor de prelucrat și să aibă o rezistență ridicată la vibrații.

Părțile colțului, și în special a colțului, trebuie să aibă o rezistență mare la uzură.

Designul dispozitivului de prindere ar trebui să permită schimbarea sa rapidă și reglarea convenabilă.

Designul mecanismului trebuie să prevadă protecția colțurilor de așchii.

Practic, dimensiunea minimă admisă pentru prindere este de 0,5 mm. Pe

mașini cu bare cu mai multe arbori, diametre de bare și

în consecință, orificiile colțurilor ajung la 100 mm. Pentru fixare se folosesc clemele cu alezaj mare țevi cu pereți subțiri, deoarece fixarea relativ uniformă pe întreaga suprafață nu provoacă deformări mari ale conductei.

Mecanismul de strângere a colțului permite strângerea pieselor de prelucrat diverse forme secțiune transversală.

Rezistența mecanismelor de prindere a colțului variază foarte mult și depinde de proiectare și corectitudine procese tehnologice la fabricarea pieselor de mașini. De regulă, clemele de prindere ies mai devreme decât altele. În acest caz, numărul de prinderi cu colțuri variază de la unu (ruperea colțului) la jumătate de milion sau mai mult (uzura maxilarului). Lucrarea clemei este considerată satisfăcătoare dacă este capabilă să susțină cel puțin 100.000 de piese de prelucrat.

Clasificarea coltului

Toate clemele pot fi împărțite în trei tipuri:

1. Colțuri de primul tip au un con „drept”, al cărui vârf este întors de axul mașinii.

Pentru fixare, este necesar să se creeze o forță care trage manșonul în piulița înșurubată pe ax. Trăsături pozitive a acestui tip de cleze - sunt destul de simple din punct de vedere structural și funcționează bine la compresie (oțelul călit are o solicitare mare admisibilă la compresie decât la tensiune. În ciuda acestui fapt, clemele din primul tip sunt în prezent de utilizare limitată din cauza dezavantajelor. Care sunt acestea? dezavantaje:

a) forța axială care acționează asupra colțului tinde să o deblocheze,

b) la alimentarea barei, este posibilă blocarea prematură a colțului,

c) la fixarea cu o astfel de clemă, efect nociv pe

d) are loc o centrare nesatisfăcătoare a colei în

ax, deoarece capul este centrat în piuliță, a cărei poziție este activată

axul nu este stabil din cauza filetelor.

Colțuri de al doilea tip au un con „invers”, al cărui vârf este orientat spre ax. Pentru fixare, este necesar să se creeze o forță care să atragă manșonul în orificiul conic al axului mașinii.

Mandele de acest tip asigură o centrare bună a pieselor de prelucrat care trebuie fixate, deoarece conul pentru manșon este situat direct în ax;

are loc blocaj, forțele axiale de lucru nu deschid manșonul, ci îl blochează, crescând forța de strângere.

În același timp, o serie de dezavantaje semnificative reduce eficiența clevelor de acest tip. Deoarece contactele numeroase cu colțul, alezajul conic al axului se uzează relativ repede, filetul de pe colțuri deseori eșuează, nefiind o poziție stabilă a barei de-a lungul axei atunci când este fixată - se îndepărtează de opritor. Cu toate acestea, clemele de al doilea tip sunt utilizate pe scară largă în mașinile-unelte.