İnşaat mühendisliği kuruluşlarının ve diğer endüstrilerin zeminlerin ve vitray pencerelerin temizlenmesi konusundaki genel deneyimini temsil eden bu öneriler, zeminlerin ve vitray pencerelerin mekanize temizliği teknolojisini daha da geliştirmek amacıyla geliştirilmiştir.

Tavsiyeler, havaalanı terminalleri, hava hizmetleri kuruluşları ve diğer benzer türdeki yolcu binalarının işletmecileri ve tasarımcılarına yöneliktir.

SİVİL HAVACILIK BAKANLIĞI

Devlet Tasarım, Etüt ve Araştırma Enstitüsü

Havacılık projesi

MOSKOVA

İÇERİK

Bu Öneriler, GPI ve Sivil Havacılık Aeroproje Araştırma Enstitüsü tarafından Soyuzdornia hakkında ortaklaşa yürütülen araştırmalara dayanarak ve uygulama deneyiminin genelleştirilmesi sonucunda geliştirilmiştir. temsilci Sivil havacılık havalimanlarında donanım mastikleri.

Tavsiyelerin hazırlanmasında aşağıdaki belgeler kullanılmıştır: “Teknik koşullar TU 6-05-1816-77. Epoksi bileşikleri UP-5-122AT ve UP-5-122AT-1", 1977, 1981'de değiştirildiği şekliyle; "Havaalanı kaplamalarındaki çatlakları ve dikişleri doldurma teknolojisindeki araçlara ilişkin öneriler", M., GPI ve Sivil Havacılık Aeroproekt Araştırma Enstitüsü, 1976; “Uçuş operasyonunu kesintiye uğratmadan havaalanlarının onarımının organizasyonu ve teknolojisine ilişkin kılavuz” M., GPI ve NIIGA Aeroproekt, 1979; “Kabloları doldurmak için fabrika kuralları ESP 007502” Prag, 1971.

1. Oluk dolgusu için temel gereksinimler IŞIKLAR İÇİN TELLER güç kaynağı Derinlik tipi “mum-3” ve D-2

1.1 Güç kaynağı kablolarındaki olukları doldurmak için kullanılan sızdırmazlık malzemelerinin performans nitelikleri ve dayanıklılığı, iklim faktörlerine ve uçak jet motorlarından çıkan gaz jetlerinin kaplama üzerindeki etkisinin niteliğine bağlıdır.

1.2 Sızdırmazlık malzemesi oluğun su sızdırmazlığını sağlamalı ve kabloyu hasardan korumalıdır. Derin tip ışıklar “Svecha-3” ve D-2 için güç kaynağı kablolarındaki olukların kapatılması için mevcut mastiklerin uygunluğunun değerlendirilmesi, yapay yüzeylerin incelenmesinden elde edilen malzemeler ve operasyonda birikmiş deneyimler temelinde yapıldı. Havaalanı yüzeyleri.

1.3.Tellerin oluklara döşenmesi ile ilgili tüm çalışmalar ve Sızdırmazlık malzemesi ile doldurulması kuru ve açık havada, en az +5°C ortam sıcaklığında yapılmalıdır.

1.4 Havaalanı kaplamalarındaki oluk dolguları, +250°C'ye kadar sıcaklıklara kısa süreli (1,5 dakikaya kadar) maruz kalma durumunda özelliklerini değiştirmemelidir.

1.5. Karık dolguları betona ve asfalt betona yeterli yapışma özelliğine sahip olmalı ve etkisi altında çatlamamalıdır. Düşük sıcaklık Ve çalışma sırasında elastik-plastik özelliklerini korurlar.

1.6 Karık dolguları -40°C ila +80°C sıcaklık aralığında yeterli deformasyon ve dayanıklılık özelliklerine ve ayrıca buz çözücü maddelerin etkisine karşı dirence sahip olmalıdır.

1.7 Taze hazırlanmış dolgunun ömrü en az 4 saat olmalı, dolgunun kürlenmesi 7-10 günü geçmemeli, sızdırmazlık malzemesi uçak lastiklerine yapışmamalıdır.

2. Sızdırmazlık malzemelerinin hazırlama teknolojisi ve özellikleri

2.1. Çimento-beton ve betonarme kaplamalarda güç kaynağı kablolarının oluklarını doldurmak için UP-5-122AT bileşiği (TU6-05-1816-87) ve Çekoslovakya EP0KSI-15 mastiği kullanılır.

Yerli sanayi tarafından üretilen UP-5-122AT bileşiği, UP-5-122A sınıfı epoksi modifiye reçine, tiyokol plastikleştirici (GOST 12812-72), polietilen poliamin sertleştiricinin (TU 6-02-594-75) birleşiminden oluşan bir üründür. ) ve UP dereceli hızlandırıcı 606/2 ( TU 6-09-4136-75).

2.2. İyileştirilebilir bileşik UP-5-122AT, yüksek deforme olabilirlik, betona iyi yapışma ve yeterli su, ısı ve donma direnci ile karakterize edilir.

UP-5-122AT bileşiği, yabancı kalıntılar içermeyen sarı veya kırmızı-kahverengi renkte homojen, viskoz bir sıvıdır ve aşağıdaki özelliklere sahiptir: fiziksel ve mekanik özellikler;

2.3. Karışım, karıklar doldurulmadan hemen önce çalışma alanında hazırlanmalıdır. bileşenleri soğuk halde karıştırarak, ağırlığı en fazla 5,0 kg, çünkü daha büyük bir kütleyle düzgün bir karışım elde etmek imkansızdır.

Hava sıcaklığındaki bileşik daha yüksek olduğundan + 25° C Çabuk sertleşirse ve olukların doldurulmasında zorluklar ortaya çıkarsa hazırlanan bileşik depolanamaz.

2.4. UP-5-122AT bileşiğinin bileşenlerinin dozajı saha koşulları adet olarak üretilmelidir.

2.5. Bazı durumlarda, çimento betonu ve betonarme kaplamalarda epoksi reçine bazlı sızdırmazlık malzemelerinin bulunmaması durumunda, güç kaynağı kablolarındaki olukların kapatılması için kauçuk-bitüm bağlayıcı bazlı mastikler önerilebilir. Bu durumda duvarları temizledikten sonra oluklar astarlanır ince tabaka RBV'nin benzinde 1:1 oranında çözeltisi.

2.6 Kauçuk bitüm bağlayıcı (TU-21-27-41-75) sanayi tarafından bitmiş formda üretilir, kırıntı kauçuğu, bitüm, kumaron reçinesi V ve G, motor yağı Ak-15 ve plastikleştirici katkı maddesi (poliizobütilen P-200) veya onsuz.

Kauçuk bitümlü bağlayıcı üç sınıfta üretilmektedir: RBV-25, RBV-35, RBV-50. Bileşim RBV-25'in aşağıdaki durumlarda kullanılması tavsiye edilir: IV ve V, III ve IV'te RBV-35 ve I ve II'de RBV-50- iklim bölgeleri. Polimer-bitümlü mastik kullanılmalıdır. II ve III iklim bölgeleri.

2.7. Polimer-bitümlü mastiklerin hazırlanması için, bitüm BND 90/130 - 100 ağırlıkça kullanılır; divinilstiren termoplastik elastomer (kuru madde) - ağırlıkça 26 kısım; yoğuşma suyu "Vuktyl" - 12 w.p.; asbest unu - 28 w.p. ve Portland çimentosu M400 - 28 ağırlık.

2.8 RBV ve polimer-bitümlü mastiklerin temel fiziksel ve mekanik özellikleri tabloda verilmiştir.

Masa

| Sızdırmazlık malzemeleri markaları | Çekme mukavemeti, MPa | Göreceli uzatma, % | Betona yapışma, MPa | Kırılganlık sıcaklığı, ° C |

| BMTV-1 | 0,6 - 0,9 | |||

| RBV-25 | 0,25 - 0,50 | |||

| RBV-35 | 0,25 - 0,50 | |||

| RBV-50 | 0,25 - 0,50 |

2.9. Mastik hazırlama teknolojisi “Havaalanı kaldırımlarındaki çatlakları ve dikişleri doldurma araçları ve teknolojisine ilişkin öneriler” bölümünde verilmiştir.

2.10 Olukların RB mastik ile doldurulması B GPI ve Sivil Havacılık Araştırma Enstitüsü tarafından geliştirilen manuel derz dolgusu kullanılarak 170-200°C sızdırmazlık sıcaklığında yapılmalıdır. Bir e po p po vb ve yokluğunda - manuel olarak.

2.11.100 lineer metre başına yaklaşık RBV mastik tüketimi. m karık yaklaşık 50 kg, mastik UP-5-122AT - yaklaşık 25 kg. Tek bir ışık takmak için yaklaşık UP-5-122AT-1 mastik tüketimi, tasarımına bağlı olarak 3 ila 5 kg arasındadır.

3. TEKNOLOJİ WORKS ON dolgu oluklarının üretimi

3.1. Güç kaynağı kablolarının oluk kesimi, DS-133 kesicinin tasarımına uygun olarak gerçekleştirilir. Maksimum derinlik kesim 80 mm'dir.

3.2.Tel döşemeden önce oluklar iyice temizlenmeli ve ardından jet üfleme yapılmalıdır. sıkıştırılmış hava. Bunları sakızla doldurmadan önce olukların duvarları kuru ol. Elektrik kabloları kaplama yüzeyine çıkmamalıdır. Bu amaçla her 80 cm'de bir tellerin üzerine 5 cm uzunluğunda lastik rulolar yerleştirilir.Yiv oluklarının talaş veya çatlak olmadan doğru şekle sahip olması gerekir.

3.3 CE-4 kablosunun döşenmesi için önerilen oluk genişliği 11 mm, KRZ kablosunun döşenmesi için ise 13 mm'dir. Kesilen oluğun derinliği, kullanılan tel ve mastik sayısına bağlı olarak ayarlanır ve 30 ila 70 mm arasında değişir. Oluğu aşağıdan yukarıya doldurma sırası:

kum 5 mm, teller (2'den 8'e kadar), kum 10 mm, mastik UP-5-122AT;

UP-5-122AT bileşiğini çimento betonu ve betonarme kaplamalara dökmenin minimum derinliği 10 mm'dir. RB mastik ile olukların minimum doldurulması derinliği B asfalt betonu ve çimento beton kaplamalarda 30 mm. İncirde. Şekil 1 ve 2, çimento betonundaki olukların doldurulmasına yönelik şemaları göstermektedir ve asfalt beton kaplamalarçeşitli mastikler.

3.4. RBV mastiği ile olası şişmeyi azaltmak için öncelikle karık derinliğinin 2/3'ü doldurulur ve 60-80°C sıcaklığa soğutulduktan sonra karık tamamen doldurulur. Fazla mastik ısıtılmış bir kazıyıcı ile çıkarılır.

3.5. Gömme tip ışıkların güç kaynağı kablolarının oluklarının sıcaklık bağlantı noktalarıyla kesiştiği yerlerde, kablo sayısına bağlı olarak 50 ila 80 mm'lik girintiler yapılmalıdır. Teller perklorovinil tüplere gömülmeli, kurutulmuş ve elenmiş kumla kaplanmalı ve RBV mastik ile doldurulmalıdır. Olukların genleşme derzleri ile kesiştiği noktada tellerin düzeni Şekil 3'te gösterilmektedir.

Pirinç. 1. Kabloları epoksi bazlı mastiklerle korurken çimento-beton kaplamalardaki olukları doldurma şeması: BEN- epoksi bazlı mastik; 2 - ince taneli kum; 3 - kablo

Not . CE-4 kablosunun çapı 5 mm, KP3 kablosunun çapı 6 mm'dir.

Pirinç. 2. Güç kablosunu RBV mastik ile korurken olukları doldurma şeması: BEN- RBV mastiği; 2 - ince taneli kum; 3 – yağlı turnike; 4 - kablo

Not . CE-4 kablosunun çapı 5 mm, KP3 kablosunun çapı 6 mm'dir.

Pirinç. 3. Olukların sıcaklık dikişiyle kesiştiği yerde tellerin düzeni:

1 - perklorovinil tüp Ø 25 veya 32 mm'ye bağlı olarak tel sayısına göre; 2 - RBV mastiği; 3 - mastik doldurma; 4 - kum; 5 - betonarme takviyeli; 6 - genleşme derzi

4. Sızdırmazlık malzemelerinin hazırlanması ve olukların doldurulması için KALİTE KONTROL

4.1. Sakızın hazırlanması sırasında kontrol edilmesi gerekir:

bileşiğin bileşenlerinin ağırlık dozajı;

tüm sakız kütlesi boyunca düzgün karıştırma;

RBV ve BMTV mastiklerinin ısıtma sıcaklığı.

4.2 Mastiğin ısı direnci tamamlandıktan sonra kontrol edilir kışın çalışması sırasında bir ısı motorunun geçmesiyle oluşur.

Karıkta sakızın erimesine ve üflenmesine izin verilmez.

4.3 Tellerin güvenilir şekilde sızdırmazlığını ve hasara karşı korunmasını sağlamak için, karıktaki mastiğin durumunun sistematik olarak izlenmesi gerekir. Mastiğin soyulduğu veya ufalandığı bölgelerde, hasarlı bölge temizlenmeli ve daha sonra mastik ile doldurulmalıdır.

5. UP-5-122AT BİLEŞİK MALZEMELERİN TAŞINMASI VE DEPOLANMASI

5.1. Bileşiğin bileşenleri, hava geçirmez şekilde kapatılmış kaplarda, normal bir depoda, +30°C'nin üzerinde ürünün ve kabın güvenliğini sağlayacak koşullar altında.

5.2 Bileşik, kullanımdan hemen önce orijinal bileşenlerden hazırlanır.Taze hazırlanmış bileşikler saklanamaz.

5.3 Bireysel bileşenlerin garanti edilen raf ömrü, mevcut düzenleyici ve teknik belgelere göre belirlenir ve şu şekildedir: değiştirilmiş epoksi reçine için - 6 ay; polietilen poliamin sertleştirici - 6 ay; hızlandırıcı markası UP-606/2 - 6 ay; tiokola - 3 yıl.

5.4.RBV, üretici tarafından üretilir, 10-15 kg ağırlığında parçalar halinde veya 35 kg'a kadar kağıt torbalarda taşınır ve depolanır.

5.5 Depolama ve taşıma sırasında dolgu macunu güneş ışığına ve neme maruz kalmaktan korunmalıdır.

6. GÜVENLİK GEREKSİNİMLERİ

6.1.Kürleşmemiş bileşik UP-5-122AT ve bileşenleri doğrudan temas halinde insan cildi üzerinde egzama ve dermatit şeklinde kendini gösteren tahriş edici bir etkiye sahiptir. Bu nedenle mastiklerin hazırlanmasında ve kullanımında görev alan tüm çalışanlara koruyucu giysiler sağlanmalıdır.

6.2 UP-5-122AT bileşiğinin hazırlanmasına yönelik tüm işlemler açık havada gerçekleştirilmelidir.

6.3 Reçine, sertleştirici veya plastikleştirici sıçramaları derhal kuru bir bezle temizlenmeli, ardından cilt alkolle temizlenmeli ve ılık suyla durulanmalıdır.

6.4 Epoksi bileşiklerinin bileşenleri (reçine, tiyokol, sertleştirici) bir ateş kaynağına getirildiğinde yanar. Yangın söndürücü maddeler su, buhar ve karbondioksitli yangın söndürücülerdir.

Isıtma mastikleri üzerinde çalışmanın yapıldığı yerde, yangın söndürme ekipmanınız (yangın söndürücü, kutu) bulunmalıdır. kum).

6.5 RBV mastiklerinin hazırlanması, taşınması ve kullanımı için yalnızca servis yapılabilir mekanizma ve cihazların kullanılmasına izin verilir.

6.6.Sızdırmazlık malzemesini ısıtırken yakıt enjektörlerinin çalışmasını izlemek gerekir.

6.7 Kazanlar ve fırınlar karbon birikintilerinden zamanında temizlenmelidir.

6.8 Derz dolguları için kazandan üniteye sıcak mastik dökülürken dikkatli olunmalıdır.

6.9 Sızdırmazlık malzemesini ısıtırken yasaktır:

malzemeyi kapakları açık kazanlarda ısıtın;

hatalı bir yakıt besleme sistemiyle çalışmak;

ayrıca erimiş kütleyi kazanlara yükleyin;

ısıtılan malzemenin sıcaklığının aşılması (180±5° C)

6.10. Kauçuk bitümlü mastik cildin açıkta kalan yüzeyine bulaşırsa, benzin veya gazyağı ile nemlendirilmiş temiz bir bezle çıkarılmalı, ardından sabun ve suyla yıkanmalıdır.

Vincin aşırı konumlarının belirlenmesi (Şekil 2.1.) aşağıdaki sırayla gerçekleştirilir:

Kule vincinin karşı tarafındaki binanın dış boyutunun en uç köşelerinden, vinç kolunun maksimum erişimine karşılık gelen bir pusula çözümü ile çentikler yapılır. L maksimum (Madde 1 ve Madde 2);

Ortadan iç kontur binalar - vinç kolunun minimum erişimine karşılık gelen pusula çözümüyle L dk. (Madde 3 ve Madde 4);

En ağır elemanların ağırlık merkezinden - belirli bir ok menziline karşılık gelen bir pusula çözümü ile L 1 vincin yük özelliklerine göre (Mad. 5 ve Madde 6).

En uçtaki çentikler, valfin merkezinin en uç konumdaki konumunu belirler.

2.3. Vinç raylarının uzunluğu.

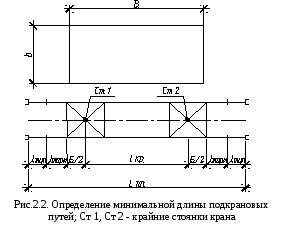

Vincin bulunan aşırı konumlarına göre uzunluk belirlenir Vinç rayları(Şekil 2.2.):

L PP = ben Kore + B+ 2 l TORM + 2 l TUP ,

Nerede L PP- vinç raylarının uzunluğu, m; ben Kore - Şekil 2.1'e göre belirlenen, en uçtaki vinç ayakları arasındaki mesafe, m; B- referans kitaplarından (Ek A) belirlenen vinç tabanı, m; ben TORM- vincin fren mesafesinin en az 1,5 m olması; ben TUP- rayın ucundan çıkmaz uçlara kadar olan mesafe 0,5 m'dir.

Vinç pistlerinin belirlenen uzunluğu, yarım bağlantının çoklu uzunluğu dikkate alınarak yukarı doğru ayarlanır, yani 6,25 m. Vinç pistlerinin izin verilen minimum uzunluğu iki bağlantıdır (25 m).

3. Pratik ders No. 3. Şantiye çitleri ve tehlikeli alanların işaretlenmesi

İşitsel dersler- 4 saat.

Dersin amacı. Montaj vinçlerinin tehlikeli çalışma bölgesinin hesaplanmasına yönelik metodolojiye aşinalık, inşaat planlarını tasarlama becerilerinin kazanılması.

İnşaat planının kompaktlığı göz önüne alındığında, boyutları belirleyin ve şantiye çitlerini yerleştirin. Çok katlı bir binanın inşası için kule vincinin kurulum yerini belirleyin, tehlike bölgesini hesaplayın. Gerekirse kurulum vincinin çalışma alanına bir sınırlama getirin.

3.1. İlk veri.

Tablo 3.1 - 3 No'lu pratik ders ödevi

|

seçenek |

Bina boyutları, m |

Bina yüksekliği, m |

Yapının maksimum boyutları, m |

İnşaat planının kompaktlığı |

3.2. Montaj vincinin yerleştirilmesi.

İnşa edilmekte olan nesnenin boyutları hakkında ilk verilere sahip olduktan sonra vinç sayısını seçin ve vincin çalışma alanını düzenleyin.

Bir vinç işyeri (park alanı) seçerken, kaldırılan yapıların özelliklerine ve inşa edilen binanın büyüklüğüne bağlı olarak, yerleştirme ve hareket için çeşitli seçeneklerin yanı sıra teknik yeteneklerinin de analiz edilmesi gerekir.

Vinçlerin sayısı inşaatın son teslim tarihlerine ve binaların konfigürasyonuna bağlıdır.

Çok katlı binaların inşası için, kural olarak, kule vinçler bir tarafa (çıkışların karşısına) monte edilir.

Daha düşük bir karşı ağırlığa sahip kule vinçlerin binasına enine bağlantı, 0,7 m mesafe ile artan döner tablanın boyutları ile belirlenir.Ekli bir vincin bağlantısı, örneğin beton bir temel gibi desteğinin boyutuna bağlıdır. vincin ankraj cıvataları kullanılarak bağlandığı; 2,5 – 3,5 m alın.

Kentsel inşaatlarda ve ekonomik şantiyelerde vinç ve asansör kullanımında iş güvenliği.

Eğitimsel, metodolojik, pratik ve referans kılavuzu.

Yazarlar: Roitman V.M., Umnyakova N.P., Chernysheva O.I.

Moskova 2005

1. VİNÇ VE ASANSÖR KULLANIMI ESNASINDA MESLEKİ TEHLİKELER.

1.1. Endüstriyel tehlike kavramı.

1.2. Bir inşaat sahasındaki tehlikeli bölgeler.

1.3. Vinç ve yük kaldırıcıların kullanımıyla ilgili tipik kaza ve kaza örnekleri.

1.4. Vinç ve vinçlerin kullanımı sırasında meydana gelen kazaların ve kazaların ana nedenleri.

2. VİNÇ VE ASANSÖR KULLANIMINDA İŞ GÜVENLİĞİNİN SAĞLANMASINA İLİŞKİN GENEL HUSUSLAR.

2.1. İş güvenliğinin sağlanmasının genel şartı.

2.2. Vinç ve asansörlerin kullanımında iş güvenliğinin sağlanmasına yönelik düzenleyici çerçeve.

2.3. Vinç ve asansörlerin kullanımında iş güvenliğinin sağlanmasının ana görevleri.

3. VİNÇ VE ASANSÖR KULLANIMINDA İŞ GÜVENLİĞİNİN SAĞLANMASI.

3.1. Vinçlerin seçimi ve güvenli bir şekilde bağlanması.

3.1.1. Vinç seçimi.

3.1.2. Vinçlerin enine bağlantısı.

3.1.3. Kule vinçlerin boyuna bağlanması.

3.2. Vinç ve asansörlerin tehlikeli bölgelerinin sınırlarının belirlenmesi.

3.3. Vinç ve asansörlerin tehlikeli alanlarında iş güvenliğinin sağlanması.

3.3.1. Vinçlere takılan aletler ve güvenlik cihazları.

3.3.2. Vinç kurulumunda güvenliğin sağlanması.

3.3.3. Vinç raylarının koruyucu topraklaması.

3.3.4. Vinçlerin ortak çalışması sırasında güvenliğin sağlanması.

3.3.5. Asansör kullanırken güvenliğin sağlanması.

3.4. Kısıtlama önlemleri tehlikeli bölge vinç operasyonu.

3.4.1. Genel Hükümler.

3.4.2. Vinç çalışma alanının zorla sınırlandırılması.

3.4.3. Vinç çalışmasının tehlikeli alanını sınırlamak için özel önlemler.

3.5. Elektrik hatlarının yakınına vinç kurarken iş güvenliğinin sağlanması.

3.6. Kazı alanlarına vinç kurulumunda iş güvenliğinin sağlanması.

3.7. Malzemelerin, yapıların, ürünlerin ve ekipmanların depolanmasında güvenliğin sağlanması.

3.8. Yükleme ve boşaltma işlemleri sırasında güvenliğin sağlanması.

4. VİNÇ VE VİNÇ KULLANIMINDA ORGANİZASYONEL VE TEKNOLOJİK DOKÜMANTASYONDA (PPR, POS vb.) İŞ GÜVENLİĞİNİN SAĞLANMASINA YÖNELİK ÇÖZÜMLER.

4.1.Genel hükümler.

4.2. Stroygenplan.

4.3. Teknolojik diyagramlar.

3.1.3. Kule vinçlerin boyuna bağlanması.

Kule vinçlerin boyuna hizalaması, en ağır ve en uzak kargoların tesisin planlanan tüm alanlarına teslim edilmesi dikkate alınarak gerekli vinç yollarının uzunluğunun belirlenmesi ve ayrıca vinci kullanırken iş güvenliğinin sağlanması için gerçekleştirilir, fren mesafesinin gerekli uzunluğunu ve çıkmaz durakların kurulumunu dikkate alarak.

Genellikle bu sorun, aşağıdaki işlemleri sırayla gerçekleştirerek grafiksel olarak (Şekil 3.3.) çözülür:

- yapım aşamasındaki (yeniden yapılanma) nesnenin dış boyutları belirli bir ölçekte çizilir;

- aynı ölçekte, vincin hareket ekseni çizim üzerinde işaretlenmiştir; nesnenin boyutundan (B) uzaklığı, vincin enine bağlanmasıyla belirlenmiştir (bkz. bölüm 3.1.2);

- Bina boyutlarının en uç noktalarından, kule vincin konumunun karşı tarafında, vinç bomunun maksimum erişimine eşit bir yarıçapla, ağır yükün kütlesi dikkate alınarak eksen üzerinde çentikler yapılır. vincin hareketi. Vincin hareket eksenindeki aşırı çentikler, vinç tabanının merkezinin uç dayanaklarındaki konumunu belirler;

- Vinç tabanının merkezinin en dış duraklarında elde edilen konumları dikkate alınarak, vinç pistlerinin gerekli uzunluğu aşağıdaki formülle belirlenir:

L pp = L cr + B cr + 2L simit + 2L aptal (3.4)

Nerede:L cr– en uç noktalarında vinç tabanının merkezleri arasındaki mesafe;

B cr– vinç tabanının boyutu;

L simit– vincin fren mesafesinin büyüklüğü;

Aptal– rayın ucundan çıkmaz durdurma tertibatına kadar olan mesafe (0,5 m'ye eşit).

A)

Kentsel inşaatlarda ve ekonomik şantiyelerde vinç ve asansör kullanımında iş güvenliği.

Eğitimsel, metodolojik, pratik ve referans kılavuzu.

Yazarlar: Roitman V.M., Umnyakova N.P., Chernysheva O.I.

Moskova 2005

1. VİNÇ VE ASANSÖR KULLANIMI ESNASINDA MESLEKİ TEHLİKELER.

1.1. Endüstriyel tehlike kavramı.

1.2. Bir inşaat sahasındaki tehlikeli bölgeler.

1.3. Vinç ve yük kaldırıcıların kullanımıyla ilgili tipik kaza ve kaza örnekleri.

1.4. Vinç ve vinçlerin kullanımı sırasında meydana gelen kazaların ve kazaların ana nedenleri.

2. VİNÇ VE ASANSÖR KULLANIMINDA İŞ GÜVENLİĞİNİN SAĞLANMASINA İLİŞKİN GENEL HUSUSLAR.

2.1. İş güvenliğinin sağlanmasının genel şartı.

2.2. Vinç ve asansörlerin kullanımında iş güvenliğinin sağlanmasına yönelik düzenleyici çerçeve.

2.3. Vinç ve asansörlerin kullanımında iş güvenliğinin sağlanmasının ana görevleri.

3. VİNÇ VE ASANSÖR KULLANIMINDA İŞ GÜVENLİĞİNİN SAĞLANMASI.

3.1. Vinçlerin seçimi ve güvenli bir şekilde bağlanması.

3.1.1. Vinç seçimi.

3.1.3. Kule vinçlerin boyuna bağlanması.

3.2. Vinç ve asansörlerin tehlikeli bölgelerinin sınırlarının belirlenmesi.

3.3. Vinç ve asansörlerin tehlikeli alanlarında iş güvenliğinin sağlanması.

3.3.1. Vinçlere takılan aletler ve güvenlik cihazları.

3.3.2. Vinç kurulumunda güvenliğin sağlanması.

3.3.3. Vinç raylarının koruyucu topraklaması.

3.3.4. Vinçlerin ortak çalışması sırasında güvenliğin sağlanması.

3.3.5. Asansör kullanırken güvenliğin sağlanması.

3.4. Vinç operasyonunun tehlikeli alanını sınırlandırmaya yönelik önlemler.

3.4.1. Genel Hükümler.

3.4.2. Vinç çalışma alanının zorla sınırlandırılması.

3.4.3. Vinç çalışmasının tehlikeli alanını sınırlamak için özel önlemler.

3.5. Elektrik hatlarının yakınına vinç kurarken iş güvenliğinin sağlanması.

3.6. Kazı alanlarına vinç kurulumunda iş güvenliğinin sağlanması.

3.7. Malzemelerin, yapıların, ürünlerin ve ekipmanların depolanmasında güvenliğin sağlanması.

3.8. Yükleme ve boşaltma işlemleri sırasında güvenliğin sağlanması.

4. VİNÇ VE VİNÇ KULLANIMINDA ORGANİZASYONEL VE TEKNOLOJİK DOKÜMANTASYONDA (PPR, POS vb.) İŞ GÜVENLİĞİNİN SAĞLANMASINA YÖNELİK ÇÖZÜMLER.

4.1.Genel hükümler.

4.2. Stroygenplan.

4.3. Teknolojik diyagramlar.

3.1.2. Vinçlerin çapraz bağlantısı.

İş güvenliği inşaat sahası ve bunun sağlanması şunlara bağlıdır: doğru konum kurulum ve kaldırma mekanizmaları. Bu nedenle, bir şantiyede iş güvenliğini sağlamaya yönelik ilk önlemler arasında, bu mekanizmaların güvenlik gereklilikleri dikkate alınarak operasyonel olarak birbirine bağlanmasıdır.

Vinç seçildikten sonra enine bağlanır. Vincin bu bağlantısı, vinç ile şantiyedeki diğer nesneler (binalar, yapılar, yapılar) arasında güvenli bir mesafenin korunması ihtiyacına dayanarak yapılır. iskele, istiflenebilir yapılar vb.).

Vinç pistlerinin ekseninden veya vincin hareket ekseninden minimum B (m) mesafesi aşağıdaki ifadeyle belirlenir:

B = Rmax + l olmadan (3.3)

Nerede:

R max – vincin platformunun (veya diğer çıkıntılı kısmının) maksimum dönüş yarıçapı (m);

Buna göre, yer seviyesinden veya çalışma platformlarından 2 metreye kadar yükseklikte -olmadan≥ 0,7 m ve 2 metreden fazla yükseklik için -olmadan≥ 0,4 m (Şek. 3.1).

Kendinden tahrikli vinçlerin dönen kısımları ile binalar, iskeleler, yük yığınları ve diğer nesneler arasındaki mesafe en az 1 m olmalıdır.

Bir pergel vinci bağlarken yaklaşma açıklığı (herhangi bir konumdaki vincin dönen kısmı ile binalar, kargo yığınları ve diğer nesneler arasındaki mesafe) 1 m'den az çıkarsa, çitle çevrilmesi gerekir yaklaşma açıklığı dikkate alınarak, bir sinyal çiti ile vincin dönen kısmının dönüş alanı. Bu durumda, vinçlerle çalışmanın güvenli bir şekilde gerçekleştirilmesinden sorumlu kişi, vincin otoparktaki kurulumunu kontrol etmeli ve ancak bundan sonra işin yapılmasına izin vermelidir (vinç operatörünün kayıt defterine izin girişi yapın).