Dispozitivele pentru ascuțirea elementelor de tăiere ale unei mașini de frezat-canter sunt împărțite în funcție de natura lucrării și sunt împărțite în două tipuri - universale și speciale.

Să ne uităm la fiecare dintre aceste opțiuni de mai jos.

1 Mașini pentru ascuțit freze pentru metal - revizuire a modelelor din fabrică

Ascuțirea frezelor pentru lucrul pe metal și lemn se face cu propriile mâini, folosind dispozitive universale cu angrenaje melcate.

În plus, elementele de tăiere ale mașinii de frezat-canter pot fi ascuțite folosind dispozitive speciale.

Atât de casă cât și mașină universală pentru ascutit freze de capat pentru lemn este dotata cu dispozitive care asigura fixarea, montarea si ascutirea piesei de prelucrat.

Atunci când alegeți instrumentul prezentat pentru ascuțirea cuțitelor unei mașini de frezat-canter cu propriile mâini, trebuie să luați în considerare următorii parametri:

- versatilitatea mașinii;

- dimensiuni;

- viteză;

- clasa de precizie a prelucrarii;

- puterea motorului electric;

- metoda de instalare;

- posibilitate de conectare la reteaua electrica.

Cel mai potrivit dispozitiv pentru ascuțirea cuțitelor de capăt ale echipamentelor de frezat-canter este Kaindl KSS.

Această unitate mică este capabilă de ascuțirea profesională a cuțitelor de capăt rapid și eficient.

Acest dispozitiv costă de câteva ori mai puțin decât echipamentul profesional și este ușor de utilizat.

Kaindl KSS este utilizat pentru reglarea muchiei de tăiere a diamantului ferăstraie circulareși freze și este, de asemenea, ideal pentru uz casnic. Echipamentele prezentate pentru ascuțit burghie, cuțite de capăt, lame de diamant Am baut.

Ascuțirea eficientă a tăietorilor de pe unitățile de frezat plită se realizează prin fixarea precisă a sculei în orice poziție.

În acest scop, se folosesc prisme și știfturi de oprire. Discul de șlefuit în sine poate fi reglat pentru a funcționa în orice poziție folosind un suport articulat special.

Caracteristica principală a acestei mașini este utilizarea burghiu conventionalîn locul unui motor electric. Sistemul universal de montare cu balamale vă permite să conectați orice tip de burghiu la dispozitiv.

Ascuțirea cuțitelor unităților de frezat cu vierme se poate face folosind un dispozitiv marcă Ruko, care este echipat cu un regulator laser.

Acest echipament poate lucra cu muchii de tăiere cu un diametru de la 12 la 100 mm. Dispozitivul prezentat se instalează rapid și ușor cu propriile mâini; acest lucru este facilitat de un suport special pentru trepte.

Înainte de a instala muchiile de tăiere ale plitelor, se poate folosi un indicator laser pentru o poziționare precisă.

Unghiul de ascuțire se schimbă ușor (în trepte). Procesul în sine are loc folosind discuri diamantate cu diametrul de 125 mm, iar pentru o prelucrare mai corectă, puteți atașa o lupă dotată cu iluminare cu neon.

2 Realizarea unei mașini de ascuțit cu propriile mâini

Pentru a realiza un dispozitiv pentru ascuțirea unei lame de frezat-canter, veți avea nevoie Motor electric, cu o putere de cel mult 1 kW, doi scripete și rulmenți cu arbore.

Trebuie să începeți să asamblați o mașină de casă din pat. Patul este realizat folosind unghiuri de oțel. In afara de asta, mașină de casă trebuie echipat cu un suport. Pentru a-l instala, este construită o bară rotativă.

Acest design va ajuta la reglarea nivelului de înclinare a părții de tăiere a mașinii de frezat-canter către roata de șlefuit.

Frezele sunt ascuțite astfel încât partea de tăiere instalată să aibă un contact minim cu roata rotativă.

În timpul funcționării, acesta trebuie adus încet spre disc. O mașină de ascuțit de casă poate fi realizată conform unei scheme prestabilite. În acest caz, se ia în considerare locația discului de șlefuit față de suportul sculei.

Trebuie echipată o mașină de casă pentru ascuțirea cuțitelor echipamentelor de frezat și înclinat carcasă de protecție, care va acoperi cercul golului.

La asamblare, vă rugăm să rețineți că decalajul dintre aragaz instalat iar roata folosită pentru ascuțire nu trebuie să depășească 3 mm.

Mini mașină de ascuțit de casă Frezele unității de frezat-canter trebuie să fie echipate cu flanșe care să asigure presiune.

Merită să luați în considerare faptul că lungimea flanșelor nu trebuie să fie mai mică de un sfert din diametrul discului de șlefuit.

La auto-asamblare o garnitură paronită trebuie plasată în golul dintre piuliță și flanșă. Datorită acesteia, piulița va fi strânsă cât mai strâns posibil pe secțiunea arborelui.

2.1 Cum să ascuți un tăietor cu propriile mâini?

Ascuțirea cuțitului unei unități de frezat-canter poate fi efectuată fără prezența unor mecanisme și dispozitive speciale.

Pentru a face acest lucru, puteți utiliza un bloc de diamant, care este plasat pe marginea unui banc de lucru sau a unei mese de lucru. Ascuțirea muchiei unui cuțit se face prin trecerea unei pietre de ascuțit de-a lungul suprafeței sale frontale.

Anterior element de tăiere trebuie curățat de murdărie și praf folosind un solvent. Dacă tăietorul este echipat cu un rulment de ghidare, acesta trebuie îndepărtat înainte de ascuțire.

Dacă acest lucru nu se face, este posibil ca freza să se deformeze. La ascuțire, blocul trebuie umezit periodic o suma mica apă, iar după ce lucrarea este terminată, ștergeți-o.

Este important de știut că în procesul de șlefuire a suprafeței frontale, marginea lamei va fi ascuțită, iar diametrul acesteia va scădea ușor.

În plus, atunci când ascuți cuțitele unei mașini de frezat plită, pentru a menține simetria muchiei, trebuie să faci mișcări repetate, asigurând o presiune uniformă.

În funcție de materialul din care este făcută freza, în locul lemnului se poate folosi hârtie abrazivă (hârtie abrazivă).

Se montează pe o bandă de oțel sau lamele de lemn. De asemenea, puteți regla lama folosind mașină de măcinat rotind cu viteză mică. Dispozitivul poate fi echipat cu o roată abrazivă adecvată.

2.2 Ascuțirea corectă a tăietorului (video)

2.3 Reguli de siguranță la ascuțire

Când efectuați lucrări, este extrem de important să respectați următoarele cerințe de siguranță:

- roata de șlefuit trebuie să fie supusă unui test preliminar de rotație;

- verificați ca viteza de rotație admisă a roții să nu depășească valoarea indicată pe marcaj;

- nu folosiți un suport de scule în formă de furculiță, deoarece nu vă permite să reglați distanța din părțile laterale ale cercului;

- înainte de a începe lucrul roata abraziva ar trebui să fie echilibrat.

Este important să luați în considerare faptul că la instalarea suportului de mână, distanța dintre acesta și cerc nu a depășit 3 mm. În acest caz, platforma suportului de scule ar trebui să fie amplasată pe axa orizontală nu mai mare de 10-15 mm.

Dacă distanța depășește valoarea specificată sau suportul este sub axa orizontală, se poate rupe și bloca în jur.

În plus, trebuie să acordați atenție absenței crestăturilor și crestăturilor pe elementul de ascuțire rotativ.

Este strict interzisă atingerea într-un cerc rotativ; pentru a evita rănirea degetelor, trebuie să folosiți capace din piele sau mănuși de construcție din țesătură groasă.

La efectuarea lucrărilor, lama trebuie apăsată strâns pe suportul sculei; este interzisă ascuțirea acesteia în timp ce o țineți suspendată. În timpul procesului de reglare a muchiei de tăiere, nu puteți muta rapid unealta pe roată.

Ar trebui să fie apăsat treptat, deplasându-l de-a lungul suprafeței suportului uneltei. Cu acest tip de lucru, cercul se va măcina uniform și poate fi reutilizat.

Dacă aplicați brusc roata pe unealta care este ascuțită, aceasta va fi șlefuită neuniform și va deveni rapid inutilizabilă.

Când lucrați cu un tăietor din oțel călit, este necesar să întrerupeți ascuțirea cât mai des posibil, deoarece presiunea excesivă pe suprafața rotativă poate face ca lama să se încălzească și să-și piardă duritatea inițială.

Când instalați unealta, aceasta ar trebui să fie bine fixată într-o menghină sau un dispozitiv de ascuțire. Dacă tăietorul este bine fixat, acesta poate fi tras afară, ceea ce va duce la deteriorarea roții.

La lucru de slefuire Este interzisă aplecarea către instrument pentru a observa procesul. Chiar momentul în care cercul atinge lama poate fi determinat de scânteia care apare.

Gradul de ascuțire poate fi determinat după ce unealta este mutată la o distanță sigură.

Dacă în timpul funcționării mașina începe să vibreze, trebuie oprită imediat și trebuie verificate conexiunile în mișcare. Urmând aceste reguli simple de siguranță, puteți efectua rapid și eficient toate manipulările necesare.

O operație precum ascuțirea unui tăietor de lemn nu este atât de simplă. Acest proces necesită anumite cunoștințe și abilități.

Acum este imposibil să achiziționați tăietori de lemn în Kiev și în alte orașe. problema mare. Dar, mai devreme sau mai târziu, cea mai înaltă calitate a acestora va deveni plictisitoare și apoi va trebui să fie ascuțită. Cum să faci asta corect?

Cutter lemn: reguli de bază pentru ascuțire

Dinții produsului pot fi complet diferiți. Înclinarea acestor elemente poate fi diferită și se caracterizează prin partea principală a marginii. Parametrii pentru determinarea dinților potriviți depind de instrument, precum și de caracteristicile produsului pe care îl alegeți.

Procesul de ascuțire a unui tăietor se poate face fără echipament special scump, deoarece pot fi folosite pietre subțiri de diamant. În acest caz, trebuie să utilizați apă plată sau un lichid cu o soluție de săpun. Când procesul de ascuțire se termină, ar trebui să spălați și să uscați unealta.

În primul rând, tăietorul trebuie demontat. Principalul lucru este că nu uitați să-l curățați de rășini și lemn. Un solvent obișnuit poate face față acestor sarcini.

Pentru a rezolva eficient aceste probleme, trebuie să alegeți materiale de calitate. Dacă nu faceți acest lucru, atunci munca nu va aduce rezultatul dorit.

- trebuie să folosiți bare cu diferite niveluri de nisip. Această setare depinde de materialul pe care urmează să îl eliminați;

- Puritatea bazei, pe care ați determinat-o inițial, joacă un rol important. Înainte de a efectua procesul de ascuțire, ar trebui să vă asigurați că grinda va avea forma de care aveți nevoie;

- simetria este păstrată numai dacă încercați să creați o configurație similară cu mișcarea tăietorilor în timpul procesului de ascuțire a produsului;

- dacă materialul dinților este destul de moale, atunci înlocuiți grinda cu hârtie abrazivă, care va oferi o bază perfect uniformă;

- produsele finite sunt ascuțite pe dispozitivul care este destinat acestui scop. Roata nu se invarte foarte repede, asa ca va trebui sa cumperi un produs abraziv.

Desigur, procesul de ascuțire a unui tăietor necesită mult timp. Totuși, această resursă se va amortiza în timp, pentru că îți vei face treaba cu efect maxim.

Acestea sunt principalele puncte care se referă la acest domeniu de activitate. Trebuie să țineți cont de toate nuanțele pentru a obține rezultate maxime, deoarece toate celelalte reguli nu vă vor oferi același efect.

Curățarea și ascuțirea rapidă a tăietorilor de lemn. Sau cum să ascuți o freză cu mâinile tale:

Toate fotografiile din articol

Producătorii produc acum multe tipuri și dimensiuni de freze concepute pentru prelucrarea diferitelor materiale, inclusiv lemnul. Puteți ascuți un dispozitiv plictisitor cu propriile mâini pe o mașină universală sau specială sau, de asemenea, manual.

Caracteristici ale tăietorilor

Pentru producția de tăietori se folosesc materiale diferite. Oțelurile de scule potrivite pentru lemn sunt: de mare viteză, aliaje și carbon. Pentru prelucrarea metalelor, plasticului, ceramicii și materialelor asemănătoare pietrei, se folosesc aliaje dure, diamante, CBN și ceramică minerală.

Otel pentru taietori de lemn

- Pentru tăierea lemnului se folosesc următoarele clase de oțeluri de scule: U-9-A, U-8-A, U-7-A, KhV-5, 9-KhS, KhG, KhVG.

- Oțelul de mare viteză poate avea performanțe normale. Acestea sunt mărcile R-18, R-6-M-5, R-9, R-12 etc. Metalul de înaltă performanță este aliat cu vanadiu, cobalt, molibden și wolfram. Acestea sunt mărcile R-6-M-3, R-18-F-2-K-5, R-9-F-2-K-10, R-9-F-2-K-5 etc.

Notă!

Dacă o freză are dinți lipiți, acest lucru nu înseamnă întotdeauna că sunt fabricați din carbură.

Poate fi și oțel de mare viteză.

Geometria dintilor

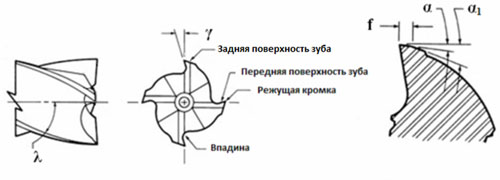

Conform designului lor, frezele de freza sunt împărțite în ascuțite (ascuțite) și cu spate.

- Pentru dinții ascuțiți, secțiunea suprafeței posterioare (lățimea n) adiacentă piesei de tăiere este un plan. Astfel de incisivi sunt ascuțiți de-a lungul suprafeței din spate. Cu toate acestea, dacă este necesar, le puteți ascuți de-a lungul marginii din față.

- La frezele cu spate ale tăietorilor formați, suprafața din spate are forma unei spirale a lui Arhimede. Procesarea acestuia este foarte dificilă din punct de vedere tehnic. Prin urmare, astfel de dinți sunt ascuțiți exclusiv de-a lungul marginii frontale.

Fiecare dinte este un incisiv separat.

Are parametri standard: unghiurile din spate (a) și față (y), zona suprafeței ascuțite (n), unghiul de înclinare (l).

- Platforma n este o secțiune a suprafeței din spate a tăietorului care este șlefuită în timpul întoarcerii. Aici dinții se uzează cel mai mult; dimensiunea lor afectează forța de frecare dintre freză și piesa de prelucrat. Din acest motiv, această suprafață trebuie menținută în intervalul normalizat.

- Unghiul muchiei anterioare (y) se măsoară între tangenta la muchia anterioară și raza frezei.

- Unghiul principal de spate (a) este măsurat între tangenta la marginea din spate în punctul normalizat al muchiei principale de tăiere și tangenta la cercul de rotație al acestui punct. Când acest unghi scade, se reduce frecarea dintre piesa de prelucrat și dispozitiv de tăiere.

- Nu toate frezele au un unghi de joc suplimentar (a1). Descrie spațiul extins dintre suprafața tăiată și corpul tăietorului. Instrucțiunile indică necesitatea ascuțirii acestui gol cu o anumită uzură a frezei și extinderea zonei n. Scopul operației este de a reduce frecarea dintre dinte și piesa de prelucrat.

- În funcție de direcția și configurația muchiei de tăiere, se disting dinții elicoidali sau drepti. Panta lor descrie unghiul (l) dintre axa sculei și muchia elicoială desfășurată.

Mărimea unghiului depinde de tipul de tăietor, de gradul materialului său și de tipul piesei de prelucrat. La tăierea lemnului, unghiul principal de ascuțire a greblei este selectat în intervalul de 10-20 de grade, uneori mai mult. Unghiul spatelui fluctuează, de asemenea, într-o gamă largă de valori.

Metode de ascuțire a frezei „de lemn”.

Uneltele pentru modelarea capetelor din lemn pot fi ascuțite manual folosind o piatră fină de diamant. Costul efectuării acestei operații de către un specialist este, de asemenea, scăzut.

Munca manuala

- Blocul trebuie plasat pe marginea bancului de lucru. Dacă freza are o adâncitură adâncă, aceasta trebuie fixată. Dispozitivul de tăiere trebuie condus de-a lungul șmirghelului deja asigurat.

- În timpul funcționării, bara trebuie răcită cu săpun sau apă curată.

- Partea frontală a tăietorului este măcinată treptat, marginea sa devine mai ascuțită, iar diametrul scade ușor.

Notă!

Când dispozitivul are un rulment de ghidare detașabil, acesta trebuie îndepărtat înainte de ascuțire.

În încercarea de a economisi timp, îl puteți distruge și întregul tăietor.

Schimbarea poziției acului copiator astfel încât capătul acestuia să atingă diverse puncte canelurile dinților (de exemplu, centru, margine), puteți modifica valorile unghiurilor posterioare a și a1.

Acum despre ascuțirea tăietorilor de capăt.

- În acest scop, tăietorul modelat trebuie așezat într-o poziție în care dintele care urmează să fie ascuțit să fie într-o poziție exact orizontală.

- Sistemul de ascuțire al mașinii E-90 are un inel gradat. Face posibilă poziționarea foarte simplă a tăietorilor de capăt strict orizontal.

- Când folosiți o mașină de ascuțit care nu vine cu un astfel de dispozitiv, puteți folosi un pătrat pentru a fixa dinții.

- Când tăietorul a ajuns în poziția dorită, lucrul poate începe. Se realizează prin deplasarea marginii discului de ascuțire de-a lungul marginii dintelui.

- Valoarea unghiului de rotire poate fi modificată prin mișcarea roții pe verticală sau prin înclinarea axului cu freza.

Concluzie

Ascutirea este o operatie destul de complexa. Ar trebui să fii extrem de atent la proces. La urma urmei, eficiența în continuare a lucrului cu semifabricate din lemn. Videoclipul din acest articol va continua să vă prezinte nuanțele de ascuțire.

Cum să ascuți o freză pentru metal 11.09.2017 21:16

Industria produce un număr mare de freze pentru metal, iar ascuțirea lor este adesea o problemă pentru cei care lucrează cu ele. Caracteristici de design instrument și un număr mare de dinți provoacă dificultăți în timpul ascuțirii.

Cum să ascuți corect un tăietor pentru metal?

De regulă, ascuțirea frezelor pentru metal se realizează folosind echipamente speciale. Ascuțirea necorespunzătoare duce la ruperea dinților și la defectarea frezei. Ascuțirea corectă frezele vă permit să utilizați unealta mult mai mult timp și să reduceți uzura. Pentru a face acest lucru, trebuie să monitorizați cu atenție suprafața de tăiere a dinților tăietorului.

Pentru a ascuți frezele pentru metal, se folosesc mașini speciale și echipamente speciale. Prin urmare, este mai bine să încredințați această problemă profesioniștilor.

Particularitatea tăietorilor de ascuțire este lungimea relativ mare și curbiliniaritatea marginilor tăietoare ale dinților lor. La ascuțire, este necesar să vă asigurați că suprafața roții se mișcă exact de-a lungul marginii.

Ce tipuri de freze există?

- Frezele cilindrice sunt folosite pentru prelucrarea pieselor de prelucrat folosind mașini echipate cu un ax orizontal.

- Freze de capat - pentru frezarea pieselor de prelucrat pe mașini cu ax vertical.

- Freze de capat - pentru corvoare, adâncituri, contururi (curbilinie). Folosit la instalații pentru frezare verticală.

- Freze cu discuri - pentru antrenarea canelurilor si canelurilor pe masini orizontale.

- Freze de chei- pentru realizarea canelurilor la mașinile cu ax vertical.

- Freze unghiulare - pentru planuri de frezare (inclinate), caneluri, teșituri.

- Freze modelate - la prelucrarea suprafețelor modelate.

În industria prelucrării metalelor, utilizarea frezelor ca sculă de tăiere are o largă răspândire. Aproape toate piesele diferitelor motoare, atât electrice, cât și combustie interna, sunt fabricate prin frezare. Multe detalii pt aparate electrocasnice, mașinile și instalațiile sunt, de asemenea, prelucrate cu freze.

Un tăietor poate lucra productiv doar dacă funcţionare corectă. Dacă lucrarea este efectuată în condiții de frezare alocate corect, freza poate prelucra un număr mare de piese de prelucrat înainte de a deveni vizibil plictisitoare. Cu toate acestea, dacă continuați să lucrați cu un tăietor vizibil plictisitor, forța de tăiere va crește brusc, ceea ce va provoca o creștere a frecării, o mai rapidă tocire și chiar ruperea dinților tăietorului.

Ascuțirea unei freze în mod normal tocite necesită relativ puțin timp și reduce ușor dimensiunea dintelui. Ascuțirea unui tăietor foarte plictisitor este o operație lungă, care necesită multă muncă; trebuie să îndepărtați un strat destul de mare de metal, astfel încât tăietorul nu trebuie să fie prea tocit.

În special, este necesar să se monitorizeze starea muchiilor de tăiere și ascuțirea în timp util a tăietorilor scumpe din oțel de mare viteză și echipate cu plăci de carbură.

Ascuțirea tăietorilor cu vârf cilindric

Frezele cilindrice cu dinți ascuțiți sunt ascuțite de-a lungul suprafeței din spate a dintelui cu un cerc de cupă (Fig. 332), menținând în același timp unghiul de degajare specificat.

La ascuțire, tăietorul este plasat pe un dorn instalat în centrul mașinii de ascuțit. Axa roții cupei este setată la un unghi de 1 - 2° față de axa tăietorului, astfel încât cercul să atingă freza fiind ascuțit doar pe o parte (Fig. 332, c).

Dacă axele roții cupe și ale tăietorului care se ascuți sunt situate în același plan orizontal (Fig. 332, a), atunci unghiul din spate α la dintele tăietorului nu va funcționa. Pentru a forma un unghi de spate, cercul cupei este poziționat sub axa tăietorului fiind ascuțit cu o cantitate H(Fig. 332, b), care se determină dintr-un triunghi dreptunghic cu latura și unghiul α:

Unghiul α trebuie selectat conform tabelului. 35.

Poziția dintelui tăietor în timpul ascuțirii este fixată cu un opritor special (Fig. 332) sub forma unei benzi obișnuite din oțel pentru arc. Opritorul care susține dintele care este ascuțit trebuie instalat foarte aproape de muchia de tăiere. De asemenea, servește ca ghid atunci când ascuți frezele cu dinți elicoidali.

La ascuțirea suprafeței din spate a frezelor cilindrice cu roți cu disc, pe dinte se obține o teșitură concavă, care slăbește lama dintelui și accelerează uzura acestora. Când sunt ascuțite, roțile cupei dau teşitură plată(panglică), care asigură o durabilitate mai mare a tăietorilor; Din acest motiv, nu se recomandă ascuțirea frezelor cu roți cu disc.

Ascuțirea freze

Ascutire marginea principală de tăiere Dinții morilor de capăt sunt realizati de-a lungul suprafeței posterioare, similar cu ascuțirea frezelor cilindrice cu dinți ascuțiți (Fig. 333, a).

La ascuțirea tăișului auxiliar dinte (Fig. 333, b), freza este mai întâi instalată astfel încât muchia sa auxiliară de tăiere să ocupe o poziție orizontală. Apoi axa tăietorului este rotită în plan orizontal cu valoarea unghiului auxiliar din plan φ 1 și în același timp înclinată în interior plan vertical față de unghiul de degajare din față α 1. Ascutirea suprafetei frontale pe auxiliara de ultimă oră, produs de suprafața laterală a cercului discului. Dispozitivul de tăiere este instalat astfel încât muchia de tăiere auxiliară să fie orientată în sus, iar axa tăietorului să fie înclinată în plan vertical în funcție de valoarea unghiului de tăiere al muchiei de tăiere auxiliare.

Ascuțirea freze

marginea principală de tăiere Frezele de capăt (Fig. 334) sunt produse în mod similar cu frezele cilindrice de către suprafața de capăt a unei roți cupe atunci când se instalează moara de capăt în centre.

Ascuțirea suprafeței din spate muchie de tăiere auxiliară Este produs în mod similar cu frezele frontale folosind o roată cupă. Cuțitul este fixat cu o tijă conică în mufa mandrina.

Freze cu discuri de ascuțit

Ascuțirea suprafeței din spate marginea cilindrică Frezele cu discuri sunt produse în mod similar cu frezele cilindrice folosind o roată cupă.

Ascuțirea suprafeței din spate a dinților de capăt se realizează în mod similar cu ascuțirea dinților tăieturii auxiliare a frezei de capăt. Suprafața frontală a dinților de capăt este ascuțită în același mod ca și frezele de capăt. Dinții care trebuie ascuțiți sunt îndreptați în sus, iar axa tăietorului ocupă poziția:

a) verticală - când tăietorul are dinți simpli,

b) înclinat - când freza are dinți multidirecționali, iar unghiul de înclinare a axei tăietorului în plan vertical este egal cu unghiul ω de înclinare a muchiei de tăiere cilindrice.

Freze de ascuțit cu dinți din spate

Dinții tăietorilor cu spate sunt ascuțiți de-a lungul suprafeței frontale. În fig. 335, și o diagramă a instalației pentru ascuțirea unui dinte cu un unghi de greblare γ egal cu zero (suprafața frontală radială), iar în Fig. 335, b - cu un unghi γ mai mare decât zero. Magnitudinea N 1 deplasare a discului de șlefuit față de centrul frezei este determinată de formula:

Cantitatea de strat îndepărtată în timpul ascuțirii trebuie să fie aceeași pentru toți dinții, pentru a evita curgerea frezei. Dacă un strat mai mic este îndepărtat dintr-un dinte decât ceilalți, acesta se va dovedi a fi mai lung, va elimina așchiile cu o secțiune transversală mai mare și va deveni plictisitor mai devreme. Frezele sunt ascuțite de-a lungul suprafeței frontale folosind o roată cu disc.

La ascuțire, trebuie să vă asigurați că suprafața frontală este radială, așa cum se arată în Fig. 336, a (dinte 3

). Dacă suprafața frontală are o tăietură (dinte 1

) sau, invers, un unghi negativ de greblare (dinte 2

), profilul dintelui va fi distorsionat și va tăia un contur neregulat în piesa de prelucrat. Poziția dintelui tăietor în timpul ascuțirii este fixată printr-un opritor, care ar trebui să fie adiacent suprafeței din spate a dintelui care este ascuțit.

Pentru ca după ascuțire muchiile de tăiere să aibă o curgere minimă, se recomandă ascuțirea cu ajutorul unui copiator care are același număr de dinți ca și freza care se ascuți (Fig. 336, b).

Ascuțirea frezelor prefabricate (capete de frezat)

Lama de tăiere are număr mai mare elemente de ascuțire. Pe lângă colțurile din spate, este necesar să se ascuți: colțurile principale ale muchiei colțului în plan φ și muchia de tranziție φ 0, colțul auxiliar în plan φ 1 și secțiunea muchiei de tranziție f 0 . Pentru a asigura ascuțirea fiecărui unghi din plan, freza ia o poziție corespunzătoare acestui unghi (Fig. 337). Ascuțirea se poate face pe mașini de ascuțit speciale sau universale.

La ascuțire utilaje speciale freza 1 introdus în cap cu ajutorul propriului tulpin sau al unui dorn montat 2 în poziţie orizontală (Fig. 338). Cap 2 se poate roti în jurul unei axe verticale. Cuțitul poate fi rotit în jurul axei sale folosind o roată de mână 3 și se fixează în poziția dorită cu ajutorul unui opritor. După ascuțirea unui dinte, trecerea la următorul se face prin rotirea frezei în jurul axei sale.

În fig. 339 arată pozițiile la ascuțirea unui tăietor pe o specială mașină de ascuțit. Mai întâi, se compară capetele plăcilor sau ale cuțitelor (I), apoi plăcile sunt aliniate de-a lungul marginilor cilindrice (II). Pentru a forma unghiuri de spate, capul cu discul de șlefuit este înclinat și fixat în această poziție (III); pentru a obține unghiuri plane, capul cu freza este rotit în jurul unei axe verticale (IV, V, VI). Intensitatea muncii unei astfel de ascuțiri este mare și variază de la 3 la 12 ore, în funcție de gradul de tocitură (cantitatea de îndepărtare), numărul de dinți și diametrul tăietorului.

Trebuie remarcat faptul că uzura discului de șlefuit în timpul ascuțirii nu este compensată de mecanismul mașinii. Prin urmare, de la ascuțirea unui element al primului dinte până la ascuțirea aceluiași element al ultimului dinte se acumulează o anumită uzură a discului de șlefuit. Pentru a elimina scurgerea elementelor dentare care apare în timpul uzurii discului de șlefuit, este necesar să se introducă o trecere suplimentară de finisare, care crește complexitatea operației.

Pe o mașină de ascuțit universală freza este ascutita in centre (vezi Fig. 337). Datorită faptului că orificiile de montare, adică bazele de montare ale frezei, nu sunt utilizate în timpul acestei instalări, eroarea în ascuțirea coaxială a frezelor crește.

Deoarece frezele prefabricate sunt instrumentul principal pentru metodele de tăiere de mare viteză, intensitatea muncii de tăiere a tăietorilor de ascuțire ar putea fi un obstacol serios în calea introducerii frezei de mare viteză. Prin urmare, în procesul de stăpânire a frezării de mare viteză, procesul de ascuțire a fost restructurat pentru a-i reduce intensitatea muncii. În acest scop, a fost dezvoltată, testată și implementată o metodă de ascuțire a frezelor prefabricate cu freze și plăci demontate și instalarea ulterioară a acestora cu ajutorul unui șablon.

Înainte de ascuțire, cuțitele de inserție sunt îndepărtate din corp și, de obicei, ascuțite ca un set. În fig. 340 prezintă un dispozitiv rotativ special în acest scop, care reduce brusc intensitatea muncii de ascuțire. Dispozitivul este instalat în centrele unei mașini de ascuțit universale. După ascuțirea unui element, dispozitivul cu un set fix de dinți este rotit la un unghi dat și începe ascuțirea celuilalt element.

După terminarea ascuțirii, frezele sunt instalate în corpul capului, folosind diferite tipuri de șabloane (Fig. 341, a - e). Capul de frezat asamblat trebuie verificat pentru deformare folosind un șablon indicator (Fig. 341, e).

Finisarea frezelor din carbură

La ascuțirea cu o roată de șlefuit, placa de carbură este încălzită neuniform, drept urmare pe suprafața sa pot apărea mici fisuri. Fisurile cresc în timpul procesului de tăiere și pot cauza ciobirea dinților în timpul funcționării.

Unul dintre scopurile finisării este de a îndepărta stratul defect cu fisuri. A doua sarcină a finisării este de a crește curățenia suprafeței muchiei de tăiere, ceea ce este necesar pentru a reduce frecarea și uzura dinților, precum și (creșterea curățeniei suprafeței prelucrate. A treia sarcină de finisare este eliminarea blocajelor pe suprafața dinților tăietorului și să le confere o geometrie mai corectă.

Finisare suprafete de taiere Este produs pe mașini speciale de finisare cu discuri din fontă sau manual cu presiune slabă de la o piatră de coajat din fontă. Cele mai bune rezultate finisarea se obține la o viteză a discului de finisare în intervalul 1,0-1,5 m/sec. Pentru finisare se folosește pastă de carbură de bor cu granulație de 170 - 230.

Când terminați manual, este necesar să respectați pozitia corecta piatra de copt în raport cu muchia de tăiere și mișcarea corectă a pietrei de ajit. În primul rând, suprafețele din față și din spate sunt finisate, apoi se formează teșituri de finisare (de margine): pentru aceasta, planul pietrei de copt este plasat la un unghi de 45° față de suprafața frontală și se fac mai multe treceri de-a lungul muchiei de tăiere cu piatra de ajit cu o presiune ușoară. Este nevoie de 2-3 secunde pentru a forma teșirea marginii. pentru fiecare cuțit.

Carbura de bor este un abraziv puternic. Folosind o piatră de coagulare din fontă cu pastă de carbură de bor, puteți elimina găurile de uzură de pe dinți fără a scoate freza din mașină, ceea ce este foarte important pentru frezarea de mare viteză a pieselor mici cu perioade scurte de tăiere.