4-6. MÄHISTE, KOLLEKTORITE, SIDEMETE JOOTMINE

Juhtide ühendamine jootmise teel toimub joodisega. Sulamistemperatuuri järgi jagunevad joodised pehmeteks (tina - plii) sulamistemperatuuriga kuni 230 ° C ja kõvadeks (vask - hõbe) sulamistemperatuuriga 700 ° C ja üle selle. On ka vaherühm. Pehmete tina-pliijoodiste hulgas kasutatakse marki POS-30-POS-90 jooteid (arv näitab tina protsenti), mille sulamistemperatuur on 180 °C. Häid tulemusi annab jootmine puhta joodisega. tina (sulamistemperatuur 230 ° C). Selle metalli nappuse tõttu teostatakse puhta tinaga jootmist siiski ainult eriti

|

Ankru jaoks |

Ankru jaoks |

||

kriitilistes elektrimasinates kõrgendatud temperatuuride juuresolekul.

H-klassi isolatsiooniga masinate sidemete jootmiseks kasutatakse kaadmium-tsink-hõbejoodeid (PKDTs Sr 31) sulamistemperatuuriga 250 °C ja plii-hõbedajoodeid (PSSr 2.5) sulamistemperatuuriga 280 °C. kasutatakse nende autode kollektorite jootmiseks

Kõvadest kasutatakse hõbejoodseid (P Av 45-70) sulamistemperatuuriga 660-730 ° C ja vask-fosforit (PMF7, MF-3) sulamistemperatuuriga 710-850 ° C. joodistele esitatakse mitmeid nõudeid: need peavad olema sula kujul, tungima piisavalt hästi joodetavate pindade vahelistesse pragudesse, st olema piisava voolavusega, ei tohi pehmeneda sulamistemperatuurile võimalikult lähedasel temperatuuril ja tagama piisava mehaanilise tugevuse joodist nendel temperatuuridel. Jooteala ei tohiks olla habras. Jootmisel peab olema piisavalt väike elektritakistus ja lisaks ei tohiks see takistus ega ka mehaanilised omadused aja jooksul oksüdeerumise ja vananemise tõttu halveneda.

Tuleb märkida, et suure pliisisaldusega joodised on altid oksüdatsioonile ning vask-fosforjoodised toodavad veidi hapramaid ühendeid kui hõbedased.

Selleks, et joodis saaks pindadega tugeva ühenduse, on lisaks nende puhtusele vajalik, et neil ei oleks oksiidide kilet. Jootetemperatuuril kaetakse igasuguse metalli pinnad sellise kilega. Oksiidkile hävitamiseks kasutatakse räbustit: kampoli jaoks pehmed ratsioonid ja booraks kõvadele. Jootepindade peitsimine happega elektrimasinate pingestatud osade jootmisel ei ole lubatud, kuna hape hävitab isoleermaterjalid.

Kampoli saab kasutada tahkel kujul või alkoholilahuse kujul. Booraksit kasutatakse pulbri või vesilahuse kujul. Jootmine toimub kuuma lambi või jootekolviga. Jootmise kiirendamiseks on soovitav kasutada elektrilisi jootekolbe. Kõvajootmiseks kasutatakse elektriküttega tange (joonis 4-20) ja grafiitlõugasid,

Pehmejoodistet kasutatakse kõikide masinate kollektorite ja sidemete, staatori- ja rootorisiinide ning madala töötemperatuuriga klassi A järgi isoleeritud masinate ühenduste jootmiseks.

Kriitiliste masinate kommutaatorite ja sidemete jootmiseks, kus on võimalikud olulised ülekoormused, on soovitatav kasutada puhast tinajoodet. Tavaliste masinate puhul saab kollektorite ja ribade jootmist teha 30-6E% tinasisaldusega joodisega POS-30-POS-60 (GOST 1499-42).

Riis. 4-20. Keevitustangid.

Kõva joodisega jootmiseks kasutatakse: masinate mähiste rehve (vardaid), millel on kõrge ülekuumenemine ja mis on isoleeritud klass B-N, isoleerimata mähised oravpuuriga rootorite, amortisaatorite puurid jne. Kõvajoodet kasutatakse ka vaskvardade ühendamiseks poolide mähisprotsessi ajal. Peenikesed juhtmed Läbipõlemise vältimiseks jootke pehme joodistega.

Jootmise tehnoloogia pehmejoodised hõlmavad järgmisi toiminguid: 1) jootekoha pinna puhastamine; 2) jootekoha kuumutamine temperatuurini, mille juures jootekoht jootekoha puudutamisel sulab; 3) kampoli rikkalik pealekandmine; 4) jootepulga sissetoomine, surudes seda vastu joodetavate pindade vahet; 5) kuumalt liigjoodise eemaldamine (kaltsuga); 6) ülejäänud kampoli jahutamine ja mahapesemine piiritusega.

Sest parem ühendus Jootepinnad on soovitatav eelnevalt tinatada.

Kollektorite jootmine Seda tehakse kaldus asendis, et tina ei voolaks kukeseente taha. Kollektori soojendamine puhurlamp tuleb teha väga ettevaatlikult, et mitte plaate lahti lasta. Mähis on kaetud asbestkangaga või

papp. Väikeste kogujate jaoks piisab kukeseente soojendamisest jootekolbiga.

Sama kehtib ka juhtmete jootmise kohta lindikesteks (joon. 4-21). Plaadis olev pilu, kukk ja mähisjuhtme ots peavad olema eelnevalt tinatatud.

Parima tulemuse annab kollektorite jootmine vannis. Ankur paigaldatakse sel juhul vertikaalselt kollektoriga allapoole. Kukede otsaosa asetatakse terasrõnga küljel asuvale asbestitihendile. Rõngast ja kollektorit kuumutatakse elektriküttega temperatuurini 250 ° C, misjärel kaetakse kukeseened rohkelt kampoliga ning nende ja rõnga külje vahele jäävasse soonde valatakse sula tina või joodis.

See jootmisviis tagab tina hea tungimise kõikidesse joottavatesse kohtadesse.

Tina ei tohiks loomulikult valada kukeseente tasemest kõrgemale, et see ei voolaks mähisesse.

Selle meetodi abil jootmise teostamiseks peab remonditöökojas olema kütteseade ja asendusrõngaste komplekt erineva läbimõõduga kollektsionäärid.

Väga mugav meetod (eriti remonditingimustes) on kollektorite jootmisel kukeseente kuumutamise meetod, mille kohaselt kollektor kaetakse vaskklambri või traadiga, tagades hea kontakt plaatidega. Keevitustrafo üks ots on ühendatud selle klambriga ja teine ots on ühendatud jootekolviga, mis on isoleermaterjalist käepidemesse paigaldatud grafiitplaadiga vaskvarras. Grafiitpatja puudutades kukeseent soojendatakse see soovitud temperatuurini.

Riis. 4-21. Kukede jootmine.

Jootmine Shin kahekihiline mähis hõlmab ettevalmistust, st siinide katmist klambriga ja kiilumist vaskkiiluga (joon. 4-22). Rootorile antakse kerge kaldenurk, et vältida tina voolamist mähisesse.

Kui rehvid on suure ristlõikega ja kronstein pikk, siis kogu pinna jootmise hõlbustamiseks tehakse kronsteini pilud või ümmargused augud(Joon. 4-"23). Jootmist saab teha ainult hästi

Riis. 4-22. Ettevalmistus

rootori vardad

mähised jootmiseks.

Joonis 4-23. Aukudega klamber.

ainult juhul, kui kiiludega rehvidega kronsteini sisse ei jää tühimikke. Vastasel juhul lekib joote välja ja jootmine on nõrk.

Sidemete jootmine pärast nende mähkimist koosneb ühtlane jootmine õhuke kiht tina sidetraadi külgnevaid keerdu, nii et moodustub pidev vöö. Sel juhul ei tohiks olla kohti, kus tina kantakse nii paksu kihina, et see kataks sidetraadi pöördeid.

Jootejuhtmed kõvajoodet valmistatakse järgmises järjestuses: 1) otste ettevalmistamine; 2) kuumutamine tumepunakaspunaseks; 3) puistatakse booraksiga, kuni traadi otsad on täielikult kaetud sulabooraksi kihiga; 4) edasi kuumutamine kuni joote sulamiseni, misjärel on vaja kuumutamine lõpetada; 5) jootekoha ülevaatus ja viilimine; selle paindetugevuse kontrollimine. Traadi otste vahele asetatakse joodis lehe kujul. Suure läbilõikega ristkülikukujulise vase puhul tehakse liitekoht kaldu (nurk 65°). Otsad asetatakse klambritesse ja üks kinnitatakse tihedalt, teine lõdvalt. Jooteala kuumutatakse puhumispõleti, autogeense põleti või elektriliste tangidega (joon. 4-20).

Rehvide jootmine saab toota sarnaste süsiniklõugadega tange kasutades. Klambri alla asetatakse lehe kujul joodis, mis surutakse tangidega kokku. Vool lülitatakse sisse lühikeseks ajaks, mis on vajalik jooteaine sulatamiseks.

Häid tulemusi annab jootmine MF-3 fosforvaskjoodisega (sulamistemperatuur 720-740°C).

Jootetavad pinnad puhastatakse liivapaberiga ja pressitakse elektritangidega. Voolu sisselülitamisel soojendatakse jooteala temperatuurini 750-800 ° C ja samal ajal kaetakse joodetavate pindade servad joodisega. Selle joodise suure voolavuse tõttu jaotub see üle kogu pinna. Jooteaine paremaks hajutamiseks on soovitav ühendustasand asetada kaldu või vertikaalselt.

Alumiiniumjuhtmete ja siinide jootmine keerulisemaks asjaolu, et alumiinium on väga vastuvõtlik oksüdatsioonile. Alumiiniumjuhtmete omavaheliseks ja vasktraatidega jootmiseks on välja töötatud spetsiaalsed joodised [L. 1] sulamistemperatuuriga 160–450 °C, mis sisaldab peamiselt tsinki, tina ja lisandeid: alumiinium, vask, hõbe, kaadmium.

Alumiiniumi saab jootma tinaga, kasutades ultraheli jootekolvi. Sellisel jootekolbil on lisaks küttekehale ka mähis, mis töötab vooluga sagedusega 20 000 Hz, mis katab spetsiaalsest sulamist valmistatud terassüdamiku. Samal ajal tekitab jootekolvi tööots kõrgsageduslikke võnkumisi, mis hävitavad oksiidribasid.

Kell jooksvad remonditööd elektrimasinad täidavad järgnevad tööd: korpuse ja laagrite kuumenemise astme kontrollimine, staatori ja rootori vahelise õhupilu ühtlus, ebanormaalse müra puudumine elektrimootori töös; elektrimootori puhastamine ja puhumine ilma seda lahti võtmata, staatori ja rootori vahelise õhupilu ühtlus. kontaktiühendused klemmiplaatidel ja juhtmete ühendamine, rõngaste ja kollektorite puhastamine, traversiharja hoidiku reguleerimine ja kinnitamine, väljundotstes isolatsiooni taastamine, elektriharjade vahetus, laagritele õli vahetus ja lisamine Vajadusel teostada : elektrimootori täielik lahtivõtmine koos mähise üksikute kohtade kahjustuste kõrvaldamisega ilma seda asendamata; elektrimootori komponentide ja osade pesemine; vigaste pilu kiilude ja isolatsioonipukside vahetus, elektrimootori mähise pesemine, immutamine ja kuivatamine, mähise katmine pealislakiga, ventilaatori kinnituse kontrollimine ja parandamine, rootori võlli tihvtide keeramine ja oravapuuri remont (vajadusel), ääriku vahetus tihendid; kulunud rull-laagrite vahetus;liigelaagrite pesu ja vajadusel täitmine;vajadusel elektrimootorite katete keevitamine ja soonimine, kukeseente osaline jootmine; rõngaste soonimine ja lihvimine; harjamehhanismi ja kommutaatori remont; kollektori vooluhulk ja selle hooldus; elektrimootori töö kokkupanek ja testimine Tühikäik ja koormuse all.

Kell kapitaalremont teostada järgmised tööd: mähise täielik või osaline asendamine; sirgendamine, ajakirjade pühkimine või rootori võlli vahetamine; rõngaste või kollektori ümberehitamine; rootori tasakaalustamine; ventilaatori ja äärikute vahetus; kukeseente täielik jootmine; elektrimootori puhastamine, kokkupanek ja värvimine ning koormuse all katsetamine.

Osade seisukorra määramine ja remondiliigi määramine. Defektid tehakse enne lahtivõtmist, lahtivõtmise ajal ja pärast lahtivõtmist. Enne lahtivõtmist tehtud defektsed toimingud: väline kontroll; dokumentatsiooni puudustega tutvumine; võimalusel remondieelsed katsed tühikäigul.

Enne võrguga ühendamist kontrollige võlli, laagrikilpide, laagrite seisukorda, staatorit puudutava rootori puudumist, määrimise olemasolu ja faaside terviklikkust; väljundotste ja klemmiplaadi seisukord; mähise isolatsioonitakistus.

Kui katsetulemused on rahuldavad, lülitage elektrimootor 30 minutiks pinge all sisse, mõõtke tühivoolu faaside kaupa, kontrollige elektrimootori müra, kommutaatori tööd, laagrite kuumenemist, vibratsioon jne.

Demonteerimisprotsessi käigus läbiviidavad ülevaatus- ja kontrollitoimingud hõlmavad: staatori raua ja rootori (armatuuri) vaheliste õhuvahede suuruse mõõtmist neljas punktis, mis on üksteisest 90° kaugusel; võlli ülesjooksu mõõtmine liugelaagrites; vahede määramine liug- ja veerelaagrites; muude osade vigade tuvastamine.

Demonteerimise käigus ei tohi olla lubatud lahtivõetud üksikute sõlmede ja elektrimasinate osade või osade kahjustamine või purunemine. Pingutusega omavahel ühendatud osad eemaldatakse universaalsete tõmmitsate abil. Demonteeritud elektrimasinate komponentide ja osade töö- ja istumispinnad on kaitstud kahjustuste eest.

Eemaldatud kasutatav riistvara, vedrurõngad, tüüblid ja muu väikesed osad hoiule taaskasutamiseks.Demonteeritud komponendid ja osad asetatakse tehnoloogilistesse konteineritesse või riiulitele.Demonteerija töökoht on varustatud laua või töölaua ning spetsiaalsete tööriistade ja seadmetega.Demonteerija töökoha lähedusse asetatakse seade laagrite eemaldamiseks rootori võllilt.Kui elektrimootorite lahtivõtmisel võite kasutada jalgade jaoks spetsiaalset alust. Tõstuki, pöördlaua ja konveieriga (plaat, käru jne) varustatud statiiv tagab üle 100 mm pöörlemistelje kõrgusega elektrimootorite täieliku lahtivõtmise Kokkupandud toodete, komponentide ja detailide tõstmiseks, mille kaal üle 20 kg, tuleks kasutada tõste-transpordimehhanisme ja seadmeid Komponentide ja osade haaramine tööpindadest ei ole lubatud Tõste- ja transpordivahendid peavad olema sujuva tõste- ja langetuskiirusega ning kandevõime peab olema vähemalt 1 tonn.

Seadmed, mida kasutatakse rootori võllilt laagrite eemaldamiseks ja rootori eemaldamiseks staatori avast, peavad tagama tööpindade kaitse kahjustuste eest.

Lahtivõtmisel kasutataval tööriistal ei tohi olla täkkeid, jäsemeid ega muid defekte tööpind ja vastama ohutusnõuetele Tootmismahuti peab sisaldama kõiki lahtivõetavaid komponente ja detaile ning vastama tööstusliku kanalisatsiooni nõuetele.Demonteerimise tehnoloogiline protsess koosneb järgmistest toimingutest: ettevalmistav, otsene demonteerimine ja juhtimine.Demonteerimismeetodi valik sõltub tootmise tehnilised ja organisatsioonilised võimalused Tehnoloogilise protsessi toimingud, mis on toodetud ruumis, mille temperatuur on 20 ± 5 ° C ja suhteline õhuniiskus mitte üle 80%. Ettevalmistavate toimingute ajaks asetage elektrimootoritega konteiner alusele, elektrimootor aga lahtimonteerija lauale või demonteerimisaluse ülekandekärule. Suletud mootorite puhul keerake lahti välisventilaatori korpust kinnitavad poldid ja eemaldage see, keerake lahti kinnitavad kinnitused. ventilaator ja eemaldage see; ventilaatori vedrurõngaga kinnitamise korral eemaldage see esmalt spetsiaalse tööriistaga Keritud rootoriga mootoritel: ühendage lahti ühendusjuhtmed, vabastage kinnitused, eemaldage libisemisrõngaste kate, eemaldage harjad; rootori mähiste remondi korral lahti joota ühendusklambrid väljundotstest; eemaldage kraanihoidik ja eemaldage rootori võllilt libisemisrõngad.

Elektrimootorite puhul, mille konstruktsioon näeb ette libisemisrõnga komplekti asukoha laagrikilbi sees, eemaldatakse libisemisrõngad pärast laagrikatete (välimine ja sisemine), laagrikilbi ja küljel asuva laagri eemaldamist. võlli tööotsa vastas.

Kraanade ja metallurgiliste elektrimootorite puhul eemaldatakse ka kontrollluugi kaaned; eemaldage kapslid laagrikilpidelt ja eemaldage välimised tihendusrõngad; tühjendage õli õlikambritest (liigelaagrite juurest).

Keerake lahti poldid, mis kinnitavad välimisi laagrikatteid ja eemaldage need. Kui laagrikorgi ja laagri vahel on vedrurõngad, tuleb viimane säilitada. Eemaldage laagrit kinnitav vedrurõngas (kui on varustuses). Keerake lahti kinnitusdetailid, mis kinnitavad laagrikilpe, katet ja klemmiplokki (plokki) ning eemaldage viimane. Klemmikarbis oleva disainiga ettenähtud tihendid säilivad. Elektrimootorite demonteerimisel demonteerija töökohal tehakse siin ettevalmistavad toimingud.

Eesmine (võlli tööotsa küljelt) laagrikilp eemaldatakse raami teritamisest laagrikilbi kõrvade ja raami vahelisse pilusse sisestatud hoova või vabastuspoltide abil. Pigistamist tuleks teha ühtlaselt, kuni kilp tuleb tsentreerivast teritusest täielikult välja.

Laagrikilbi eemaldamine raami teritamisest on lubatud haamri kergete löökide abil pehme metalli triiviga või pneumaatilise haamriga laagrikilbi kõrvade otstes.

Eesmise laagrikilbi eemaldamisel teritamisest on vaja võlli toetada käsitsi või vooderdistega, vältides rootori põrkumist staatorile Laagri kilp eemaldatakse võllilt keerates seda laagrile, vältides moonutusi Tagumine (sisse võlli tööotsa vastaspoolne külg) laagrikilp eemaldatud samamoodi nagu eesmine.Tagumise laagrikilbi saate eemaldada pärast rootori staatorilt eemaldamist. Rootor eemaldatakse spetsiaalse seadmega, vältides samal ajal rootori puuraugu ja staatori mähise puudutamist.

Remondinumbritega sildid kinnitatakse staatorile, rootorile ja laagrikilpidele.Demonteeritud sõlmed ja osad asetatakse tootmiskonteineritesse või riiulitele ning viiakse edasi järgnevasse töösse.

Demonteerimisstendil demonteerimisel paigaldatakse elektrimootor ülekandekärule ja see saadetakse tõukuri abil mööda konveierit. Teostatakse demonteerimiseelsed toimingud ja käru viiakse hüdroaluse lauale.

Paigaldage elektrimootor nii, et paigalduse hüdrosilindri varraste keskpunktid langeksid kokku demonteeritava elektrimootori võlli keskpunktidega ja kinnitage elektrimootori võll keskpunktidesse. Langetage laud alla ja lükake käru peale. konveier.

Tõstke laud üles, kuni elektrimootor on sellel täielikult paigal, ja kinnitage elektrimootori jalad klambritega.

Liigutage vasakut silindrivarda paremale, kuni laagrikilp väljub täielikult staatori lihvimisest. Eemaldage laagrikilp laagri küljest. Paigaldage laagri ja mootori korpuse vahele piirik. Parempoolse silindri varda vasakule liigutades surutakse parempoolne laager rootori võllilt välja. Tehke sama vasaku laagrikilbi ja laagriga. Keskmed vabastatakse ja hüdrostendi silindrivardad nihutatakse elektrimootori rootori võllilt eemale. Pöörake elektrimootoriga lauda 60-90° ja eemaldage laagrid ja sisemised laagrikatted Eemaldage rootor staatori avast spetsiaalse seadme abil, vältides samal ajal rootori puuraugu ja staatori mähise kokkupuudet.

Elektrimasinate liugelaagrite lubatud radiaalvahed Tabel 3.14.

| Võlli läbimõõt, mm | Lubatud vahed mm, pöörlemiskiirusel, p/min | |||

| 750-1000 | 1000-1500 | 1500-3000 | ||

| 18-30 | 0,04-0,093 | 0,06-0,13 | 0,14-0,28 | |

| 30-50 | 0,05-0,112 | 0,075-0,16 | 0,17-0,34 | |

| 50-80 | 0,065-0,135 | 0,095-0,195 | 0,2-0,4 | |

| 80-120 | 0,08-0,16 | 0,12-0,235 | 0,23-0,46 |

Märkused:

l. Töötamise ajal on lubatud kahekordne maksimaalne vahemaa.

2. Tootja erijuhiste puudumisel tuleks võlli tihvti ja ülemise voodri vahe seada järgmistesse piiridesse; rõngasmäärdega laagritele (0,08÷0,10) Dsh, sundmäärdega laagritele (0,05÷0,08) Dsh, kus Dsh on võlli tihvti läbimõõt.

3. Et luua rohkem soodsad tingimusedõlikiilu moodustumisel on soovitatav lõhestatud laagritele teha külgmised lõtkud B = a. Sel juhul puuritakse laagrid läbimõõduga D + 2a, kasutades vahetükke paksusega a.

Elektrimasinate õhuvahede lubatud erinevus ei tohiks ületada tehase juhendis toodud väärtusi ja kui selliseid andmeid pole, ei tohiks vahed erineda rohkem kui allpool masinate puhul näidatud: asünkroonne - 10%; sünkroonsed madala kiirusega - 10% võrra; sünkroonne kiirliiklus – 5% võrra; DC silmusmähisega ja vahe põhipostide all on üle 3 mm -5%; DC lainemähisega ja põhipooluste all oleva vahega üle

1 mm – 10% võrra; samuti armatuur ja lisapostid - 5% võrra.

Ülestõusmine - masina võlli aksiaalne lõtk liugelaagrites ühes suunas rootori keskasendist ei tohiks ületada 0,5 mm kuni 10 kW pingega masinatel, 0,75 mm - masinatel 10-20 kW, 1,0 mm - masinatele 30 -70 kW, 1,5 mm - masinatele 70-100 kW. Kahepoolse võlli kogupikkus ei tohiks ületada 2-3 mm.

Veerelaagrite vahekaugused Tabel 3.15.

Ülevaatus- ja ülevaatustoimingud pärast elektrimasinate lahtivõtmist hõlmavad järgmist: osade kõigi kulumispindade väline kontroll ja mõõtmine; lõplik järeldus osade seisukorra kohta ülevaatuse, kontrollide ja katsete tulemusena. Defektide avastamise tulemused fikseeritakse remondikaardile, mille alusel tehnoloog või töödejuhataja täidab tehingukaart ja määrab remondi tüübi. Defektsed osad ja sõlmed parandatakse allpool näidatud meetoditega.

Tehnoloogia elektrimasinate komponentide ja osade parandamiseks. Kollektsionääri disain. Enamiku elektrimasinate puhul on joonisel näidatud kollektori konstruktsioon (joonis 3.27 ja kus 1 – teraskorpus; 2 – isolatsioon; 3 – kukeseened; 4 – kollektorplaat; 5 – kooniline pingutusseib; 6 – lukustuskruvi; 7 – tihend mikaniit).

Masina koguja tuleb puhastada mustusest ja rasvast. Kollektori isolatsioon peab olema tugevdatud ja kollektoriplaatide servad faasitud. Kollektor, mille ebatasasused on kuni 0,2 mm, tuleb poleerida, 0,2-0,5 mm lihvida ja üle 0,5 mm töödelda. Masinate kollektori väljavool (kontrollitakse indikaatori abil) ei tohiks ületada 0,02 mm kollektorite läbimõõduga kuni 250 mm ja 0,03-0,04 mm kollektorite läbimõõduga 300-600 mm.

Kollektorite remont. Teave selle kohta võimalikud talitlushäired, on nende esinemise põhjused ja kollektorite parandamise meetodid (joon. 3.27, b) toodud tabelis. 69.

Riis. 3.27. Kollektori struktuur a) Kollektori vormimine treipink(b)

Libisemisrõngaste remont. Libustusrõngaste komplekt on näidatud (joon. 3.28. kus, 1 – puks; 2 – elektripapp; 3 – kontaktrõngas; 4 – naastude isolatsioon; 5 – kontaktpoldid (juhtmed rõngastest))

Väiksemaid kontaktrõngaste pinnakahjustusi (põletused, läbijooksud, ebaühtlane kulumine) saab kõrvaldada puhastamise ja poleerimisega ilma rõngaid lahti võtmata. Pindade suuremate kahjustuste korral eemaldatakse rõngad ja lihvitakse, vähendades nende paksust mitte rohkem kui 20%.

Kere isolatsiooni purunemine ja rõngaste äärmine kulumine tingivad vajaduse need välja vahetada. Soovitatav on asendusi teha ainult suurtes elektrikeskustes, kus igat tüüpi libisemisrõngaste jaoks viiakse läbi standardne tehnoloogiline demonteerimise, valmistamise, kokkupanemise ja katsetamise protsess koos vastavate seadmete ja varustusega.

Südamiku remont. Südamikud (aktiivne teras) toimivad samaaegselt nii magnetsüdamiku kui ka raamina mähise paigutamiseks ja tugevdamiseks. Mähise parandamisel ja vahetamisel on vaja kontrollida südamikke ja kõrvaldada tuvastatud defektid. Staatori ja rootori südamiku peamised rikked, nende põhjused ja lahendused on toodud punktis 3.16.

Kollektori rikked Tabel 3.16.

| Rike | Põhjus | Remont |

| Pinna põletamine | Sädemeid tekitav. Igakülgne tuli | Treimine, lihvimine |

| Peksmine. Plaadi eend | Kehv ehitus. Halva kvaliteediga mikaniit | Kuumus. Üles tõmbama. Pööramine |

| Isolatsiooni eend plaatide vahel | Plaatide kulumine. Kollektori nõrgenemine | Edendamine.Pingutamine. Pööramine |

| Plaatide väljaulatuvus kollektori servas | Äärmuslik pööramine. Liiga õhukesed plaadid | Plaatide komplekti ja lamellidevahelise isolatsiooni vahetamine |

| Osa kukkedest on katki (pesas) | Mähise otste hooletu väljalöömine pesast | Lahtivõtmine. Plaatide remont või vahetus |

| Lühis plaatide vahel | Pinnapealsed purgid. Mikaniitisolatsiooni läbipõlemine õli ja vase-söetolmu sissetungimise tõttu Lühis kollektoris | Ülevaatus. Puhastamine. Plaatide vaheline sügavpuhastus. Alkoholiga pesemine. Katmine pastaga |

| Lühike kehaga | Isolatsioonikoonuste purunemine, läbipõlemine | Masina kollektori lahtivõtmine, parandamine või asendamine vormitud kollektoriga (joonis 3.27) |

Staatori ja rootori südamiku talitlushäired Tabel 3.17.

| Rike | Põhjus | Remont |

| Pressimise lõdvendamine | Ventilatsioonitugede kadumine. Sidepoltide lõdvenemine. Üksikute hammaste purunemine ja väljakukkumine | Parandage vahetükid. Pingutage poldid. Haamriga ja tugevdage kiilud |

| Hammaste kohevus | Nõrga otsaga lehed või survepesurid | Eelpressimine Välislehtede jõud |

| Südamiku küte | Burrs. Lihvitud kohad.Südamike pinna mehaanilised kahjustused Ühenduspoltide isolatsiooni kahjustused | Puhastamine |

| Piirkondade läbipõlemine | Mähise isolatsiooni purunemine terasel | Isolatsiooni vahetus, puhastamine, uuesti valgustus |

| Terase deformatsioon | Masina vale kokkupanek või paigaldamine. Mehaaniline kahjustus | Muuda |

Joon.3.28. Kontaktrõngad kokku pandud.

Sädemeteta ümberlülitamise tingimused. Kui voolutihedus harja kokkupuutepinna ühiku kohta kommutaatoriga mis tahes kohas muutub liiga suureks, tekivad harjad sädemeid. Sädemete tekitamine hävitab harjad ja kommutaatori pinna. Usaldusväärne kontakt harja ja kommutaatori vahel on tagatud kommutaatori sileda peegelpinnaga (ilma väljaulatuvate osade, mõlkide, põletusteta, ilma ekstsentrilisuse ja väljajooksuta).

Harja tõstemehhanism peab olema heas töökorras. Pintsleid ei saa kasutada ühel masinal erinevad kaubamärgid. Need tuleb paigaldada rangelt neutraalasendisse. Pintslite vaheline kaugus kommutaatori ümbermõõdul peab olema võrdne. Harjade jooksvate otste vahekauguste kõrvalekalded ei tohiks ületada

% masinatele võimsusega kuni 100 kW. Kaugus hoidikust kollektori pinnani peaks olema 2-4 mm. Kui harjad on kaldu, peaks harja teravnurk lähenema.

Harjahoidja klambrite lubatud kõrvalekalded nimimõõdust telje suunas on 0-0,15 mm; tangentsiaalses suunas, harja laiusega alla 16 mm -0-0,12 mm; harja laiusega üle 16 mm – 0-0,14 mm.

Harja suuruste lubatud kõrvalekalded harjahoidja puuri nimimõõtmetest võivad olla ainult miinusmärgiga. Lubatud hälbe väärtused: aksiaalsuunas –0,2 kuni –0,35 mm; tangentsiaalses suunas (harja laiustega kuni 16 mm) alates –0,08 kuni –0,18 mm; tangentsiaalses suunas (harja laiusega üle 15 mm) –0,17 kuni –0,21 mm.

Harjade vahe puuris ei tohiks ületada –0,2 ÷ 0,5 mm aksiaalsuunas; tangentsiaalses suunas (harja laiustega kuni 16 mm) 0,06 ÷ 0,3 mm; tangentsiaalses suunas (harja laiusega üle 16 mm) 0,07 ÷ –0,35 mm. Pintslite töö(kontakt)pind tuleb lihvida peegli sära. Erinevat marki harjade erirõhk peaks jääma vahemikku 0,15-4 MN/m2 ja kataloogide järgi aktsepteeritud.

Joon.3.29. Elektrimasinate võllide kujud: a) alalisvoolumasinad; b), c) asünkroonsed mootorid.

Erirõhu väärtuse kõrvalekalle ühe varda üksikute harjade vahel on lubatud ±10%. Löökidele ja põrutustele alluvate mootorite puhul (kraanamootorid jne) saab erirõhku tõsta kataloogiandmetega võrreldes 50-75%.

Mehaaniliste osade remont. Võlli remont. Elektrimasinate võllide kujud, mis näitavad sobivust ja karedust, on näidatud joonisel fig. 20.9. Võllil võivad olla järgmised kahjustused: tihvtide paindumine, praod, kriimustused ja kriimustused, üldine kulumine, tihvtide kitsenemine ja ovaalsus, võtmesoonte kumerus, otste täkked ja neetimine, keermete kortsumine ja kulumine otstes võlli pinge kadumine südamiku võlli kinnituses ja harvadel juhtudel võlli purunemine

Šahtide remont on vastutusrikas töö ja sellel on spetsiifilised omadused, kuna remonditavat võlli on sellega seotud südamikust väga raske eraldada. Võlli tihvtide pöörlemise lubatud kiirus on 5-6% selle läbimõõdust; lubatud koonus 0,003, ovaalsus 0,002 läbimõõdust. Šahtid, millel on pragusid sügavusega üle 10-15% läbimõõdust ja üle 10% võlli pikkusest või ümbermõõdust, tuleb välja vahetada. Mõlkide ja süvendite koguarv ei tohiks ületada 10% rihmaratta või haakeseadise ja 4% laagri istepinnast.

Raamide ja laagrikilpide remont Peamised raamide ja laagrikilpide kahjustused: raami kinnitusjalgade purunemine; raami aukude keermete kahjustus; laagrikilpide praod ja kõverdumine; laagripesa kaitsekilbi ava istmepinna kulumine.

Raami ja laagrikilpide remont seisneb pragude keevitamises, katkiste jalgade keevitamises, kulunud istmete, aukude kahjustatud keermete taastamises ja allesjäänud rebenenud poldivarraste eemaldamises. Tsentreeriva teritamise väljavool telje suhtes on radiaalne ja mitte rohkem kui 0,05% teritusdiameetrist.

Liugelaagrite remont. Liuglaagrite kahjustused: siseläbimõõdu ja otste kulumine, lõhenemine, lõhenemine, longus, täidise sulamine, soonte pingutamine, puksi kulumine piki välisläbimõõtu. Siseläbimõõdu ja otste kulumine on kõige levinum kahjustus.

B16 babbittiga täidetud liugelaagrite kasutusiga (aastates) olenevalt töörežiimist on järgmine: Kerge 4-5; Raske 1,5-2; Tavaline 2-3; Väga raske 1-1,5

Laagrite kuumutamise temperatuurid enne babbittide valamist ja sulatamist on toodud tabelis. 71. Liuglaagrite remont koosneb järgmistest toimingutest: vana valu sulatamine, voodri parandamine, selle ja sulami ettevalmistamine valamiseks, valamine ja jahutamine.

Laagrite tsentrifugaaltäitmine toimub treipingil spetsiaalse seadme abil (joonis 3.28, kus, 1 – esiplaat; 2 – tugivarras; 3 – vooder; 4 – babbitti täitepiir; 5 – lehter; b – kopp babbitiga) . Padruni pöörlemiskiirus määratakse vastavalt tabelile. 72 sõltuvalt laagri suurusest. Töötlemisvaru on 2-2,5 mm külje kohta siseläbimõõduga kuni 150 mm. Varu otstes on 2-4 mm. Õlijaotus- ja õlipüüdmissooned 50-150 mm võlli kahvli läbimõõduga laagritele tehakse 3-6 mm laiused ja 1,5-3 mm sügavused.

Tabel 3.18.

* Lugeja näitab sulamise alguse temperatuuri, nimetaja sulamise lõppu.

Joon.3.28. Voodri täitmine tsentrifugaalselt

Põhinõuded liuglaagrite paigaldamisele: laagrikestade tööosad peavad olema paigaldatud (kraapides piki võlli tape nende keskosas piki kaaret 60-120°); standardne kontaktpind (värvi kontrollimisel) võlli kahvlil ja alumisel laagril on kaks kohta 1 cm 2 pindadel 60-90° kaarel; tihedate rihmade olemasolu võlli kaane ja ülemise voodri otstes - üks koht 1 cm 2 kohta. Veerelaagrite kahjustused ja vahetus. Veerelaagrite peamised kahjustused on puuri, puuri, rõnga, kuulide või rullide tööpindade kulumine, samuti sügavate jälgede ja kriimustuste olemasolu, korrosioonijäljed ja värvimuutused. ERC-s veerelaagreid ei remondita, vaid vahetatakse uute vastu. Keskmise võimsusega elektrimasinate puhul on veerelaagrite kasutusiga olenevalt mootori suurusest ja töörežiimist 2-5 aastat.

Kasseti pöörlemissagedus laagrite täitmisel Tabel 3.19.

| Padruni pöörlemiskiirus, p/min | Laagrite siseläbimõõt, mm | Padruni pöörlemiskiirus, p/min | |||

| B16, BN | B83 | B16, BN | B83 | ||

Põhinõuded veerelaagrite paigaldamisel: laagrite sisemised rõngad peavad asetsema tihedalt võllil; laagrite välisrõngad peavad olema 0,05–0,1 mm läbimõõduga vahega vabalt sisestatud laagrikilpide avadesse; aksiaalsuunas kliirens (ühe rassi aksiaalse liikumise suurus teise suhtes) ei tohiks ületada 0,3 mm.

Tihendi remont. Laagrite määrde lekkimine elektrimasinatesse on tingitud konstruktsioonivigadest, tihendite ebaõigest paigaldamisest ja määrdeaine ebaõigest pealekandmisest. Lisaks tavapärasele tihendikarbi tihendile võllile paigaldatud hammastega rõngas takistab määrdeaine sattumist masinasse. Sellise rõnga paigaldamiseks on vaja lühendada rõnga määrdeaine laagrikest.

Määrdeaine tõsise lekkimise vältimiseks masinasse paigaldatakse võllile kaldreflektoritega õlirõngas, mis paiskab õli laagrisse. Kui aksiaalventilatsioon on tugev, tuleks paigaldada täiendavad labürindi tüüpi tihendid. Tihendusseadmete remont seisneb kahjustatud keermega naastude asendamises, tihendusrõngastesse uute aukude puurimises ja koputamises.

Rootori tasakaalustamine. Et tagada elektrimasina töö ilma löömise ja vibratsioonita pärast remonti, tasakaalustatakse rootori koost koos kõigi pöörlevate osadega (ventilaator, rõngad, ühendus, rihmaratas jne).

Seal on staatiline ja dünaamiline tasakaalustamine. Esimest soovitatakse kuni 1000 p/min ja lühikese rootoriga masinatele, teist lisaks esimesele masinatele, mille pöörlemiskiirus on üle 1000 p/min ja pikendatud rootoriga erimasinatele. Staatiline tasakaalustamine toimub kahel prismaatilisel joonlaual, mis on täpselt horisontaalselt joondatud. Hästi tasakaalustatud rootor jääb horisontaaltelje suhtes liikumatuks igas asendis. Rootori tasakaalustamist kontrollitakse 6-8 rootori asendis, pöörates seda ümber oma telje 45-60° nurga all. Pliiraskused aetakse spetsiaalsetesse tuvisabakujulistesse soontesse.Dünaamilise tasakaalustamise käigus määratakse raskuse asukoht rootori pöörlemisel tekkiva peksmise (vibratsiooni) hulga järgi. Dünaamiline tasakaalustamine toimub spetsiaalsel tasakaalustusmasinal (joonis 3.29, kus 1 – alus; 2 – tasakaalustatud rootor; 3 – osuti indikaator; 4 – sidur; 5 – ajam). Katsetamiseks paigaldatud pöörlev rootor (armatuur), kui see on tasakaalustamata, hakkab vibreerima koos laagritega.

Riis. 3.29. Masin rootorite dünaamiliseks tasakaalustamiseks:

kinnitatud keevitamise või kruvidega.

Tasakaalustamatuse asukoha kindlaksmääramiseks fikseeritakse üks laagritest liikumatult, seejärel jätkab teine pöörlemise ajal vibreerimist. Rootori külge tuuakse värvilise pliiatsi või indikaatornõela ots, mis jätab sellele rootori suurima läbipainde kohas jälje. Kui rootor pöörleb sama kiirusega vastassuunas, kantakse teine märk samamoodi. Saadud kahe märgi vahelise keskmise positsiooni põhjal määratakse rootori suurima tasakaalustamatuse koht.

Suurima tasakaalustamatuse punktile diametraalselt vastupidises punktis kinnitatakse tasakaalustav raskus või puuritakse auk suurima tasakaalustamatuse kohta. Pärast seda määratakse rootori teise külje tasakaalustamatus sarnasel viisil.

Tasakaalustatud masin on paigaldatud siledale horisontaalsele plaadile. Kui masin on rahuldavalt tasakaalustatud ja töötab nimikiirusel, ei tohiks plaadil olla õõtsumist ega liikumist. Kontrollimine toimub tühikäigul mootori režiimis.

Tehnoloogia elektrimasinate mähiste parandamiseks. Remondi ulatuse määramine. Enne mähiste parandamist on vaja täpselt kindlaks määrata rikke olemus. Tihti saadetakse remonti hooldatavad elektrimootorid, mis töötavad ebatavaliselt toitevõrgu, ajamimehhanismi kahjustuse või klemmide vale märgistuse tõttu.

Alalisvoolumasinate armatuurimähise aluseks on sektsioon, see tähendab kahe kollektorplaadi vahele jääv mähise osa. Tavaliselt ühendatakse mitu mähiseosa mähisesse, mis asetatakse südamiku soontesse.

Ühefaasiliste mähiste ahelad on konstrueeritud põhimõtteliselt samade reeglite järgi kui kolmefaasiliste mähiste ahelad, ainult nendes hõivab tööfaas 2/3 piludest ja käivitusfaas 1/3. Kondensaatormootorite puhul on pooled pesadest hõivatud põhifaasi ja poole abifaasi poolt.

Remondi ajakava koostamisel tuleks meeles pidada, et kahekihilise mähisega kuni 5 kW võimsusega elektrimootorite puhul on vähemalt ühe mähise väljavahetamise korral kasulikum staator täielikult tagasi kerida. 10-100 kW võimsusega ümmarguse traadi mähisega mootorite puhul saab ühe või kaks pooli asendada tõmbemeetodil ilma kahjustamata mähiseid tõstmata.

Vahelduv- ja alalisvoolu elektrimasinate mähiste väljundotste ühendused. Kolmefaasiliste vahelduvvoolumasinate mähiseid saab ühendada tähe või kolmnurgaga. Mähiste otsad ühendatakse kas tihedalt masina sees või väljaspool klambriplaadil. Välise ühendusega viiakse kolme mähise kuus otsa klemmiplaadile (joonis 3.30 a, b), kus a - kuue klemmiga sünkroon- või asünkroonmasin (mähised on ühendatud tähega "DU"), b - kuue klemmiga sünkroonne või asünkroonne masin (mähised ühendatud kolmnurgas), sisemise pimeühendusega - kolme mähise kolm otsa välise võrgu ühendamiseks (joon. 197, c, d) kus, c - sünkroonne või asünkroonne kolme klemmiga masin (mähised ühendatud tärniga), d - sünkroonsed või asünkroonsed masinad kolme klemmiga (mähised ühendatud kolmnurgaga)

Joon.3.30. Kolmefaasiliste vahelduvvoolumasinate mähisklemmide ühendusskeemid.

Mähise klemmide tähistused. Tabel 3. 20.

Alalisvoolumasinate mähiste klemmide tähistused. Tabel 3.21.

Joonisel 3.31 (a) on näidatud alalisvoolumasinate mähiste klemmiskeem. Masina sees on ühendatud armatuurimähise Y2 klemmid ja lisapooluste mähis D1. D2 kuvatakse ka klemmiplaadil. Mõnel juhul koosneb täiendavate postide mähis kahest poolest ja on ühendatud armatuuri mõlemal küljel (joonis 3.31, kus b - täiendavate postide mähise osade asukohaga mõlemal pool armatuuri). Siin on täiendavate postide D1 ja D 2 mähise mõlemad otsad.

Joon.3.31. Alalisvoolumasina mähiste klemmide skeemid

Elektrimasinate staatorimähiste remont. Kerimisandmete salvestamiseks tagasikerimise ajal kasutage järgmist mähiskaardi vormi.

Pakkimiskaart

Mootori tüüp

Tehase number

Tootmiskuupäev

võimsus, kWt

Pinge, V

Faaside arv

Pöörlemiskiirus, rpm

sagedus Hz

Faasiühendus

Staatori paketi pikkus, mm

Staatori ava läbimõõt, mm

Vagude arv

Mähise tüüp (kahekihiline, ühekihiline kontsentriline, kett, ühekihiline kontsentriline lahtiselt jne)

Mähise skeem

Esiosade kuju (kahe- ja kolmetasandiliste ühekihiliste mähiste jaoks)

Esiosade üleulatuvus (kaugus pakendi otsast mähise esiosade kõige kaugema punktini): vooluringi küljelt, mm vastasküljelt, mm

Juhtmete arv soones: ülemises kihis, alumises kihis kokku.

Paralleeljuhtmete arv

Mähistraat: mark, läbimõõt, mm

Mähise samm (kontsentrilise mähise korral märkige mähise rühma või poolrühma kõigi mähiste sammud)

Paralleelsete harude arv

Keskmine pooli pikkus, mm

Soone eskiis koos mõõtmete, isolatsiooni ja traadi paigutusega

Soonekiilude mõõtmed, kuju ja materjal

Ümbris:

Remonditava asünkroonmasina staatorimähise valmistamise tehnoloogiline protsess koosneb tabelis toodud põhietappidest. 73. Seade soonte puhastamiseks mähiste paigaldamiseks, kallutaja ja staatorimähise ühenduste isolatsiooni jootmine on näidatud (joon. 3.32 (a) kus 1–hoidja; 2–viite; 3–südamik; 4–rootor 5-kruvi 6-statiiv Rootori mähiste remont Rootori mähiste parandamise toimingute jada on toodud tabelis 3.22.

Joon.3.32. (a) - seade soonte puhastamiseks, (b) - lahtiste mähispoolide asetamine soontesse.

Asünkroonmootori staatori tagasikerimise tehnoloogiline protsess.Tabel 3.22.

| Operatsioon | Remonditööd | |

| Staatori mähise eemaldamine | Mähiste esiosad ja ühendusjuhtmed vabastatakse pärast staatori lõõmutamist kinnitusest; katkestada ühendused mähiste ja faaside vahel; lükake kiilud alla ja lööge need staatori soontest välja; eemaldage mähis piludest; puhastage sooned, puhuge ja pühkige | Seadmed staatori mähiste ja pesade puhastamiseks |

| Elektrimootori staatori pesade isolatsiooni ja hülside ettevalmistamine | Paigaldage staator kallutajale, mõõtke soone pikkus ja laius; tehakse mall, lõigatakse pressitud vooderdised, rihmad ja muu isoleermaterjal; paigaldage varrukad ja pange rihmad | Staatori kontaktor |

| Staatori poolide sissekeeramine kerimismasin | Pakkige mähis lahti, mõõtke juhtmed, paigaldage mähis pöördlauale; kinnita juhtmed jalutusrihma külge; määrake mähise pöörde suurus. Seadistage mall; kerige poolirühm, lõigake traat ära, siduge haavatud mähis kahest kohast kinni ja eemaldage see malli küljest | Mikromeeter. Universaalne mall. Kerimismasin |

| Rullide paigaldamine staatorisse | Asetage mähised staatori pesadesse. Paigaldage tihendid mähiste vahele soontes ja esiosades. Juhtmed suletakse soontes ja esiosad sirgendatakse; kinnitage mähised kiiludega soontesse, isoleerige poolide otsad lakklapi ja kinnitusteibiga. | Mähise tööriist. Liimipurk |

| Staatori mähise ahela kokkupanek | Puhastage poolide otsad ja ühendage need vastavalt skeemile; elektriliselt keevitada (jootma) liitekohti, valmistada ette ja ühendada juhtmeotsad; isoleerida liigesed; siduge ühendusskeem ja sirutage esiosa üleulatuvad osad; kontrollige õigeid ühendusi ja isolatsiooni. | Viil, nuga, tangid, haamer. elektrikaare jootekolb, megaohmeeter, katselamp |

| Staatori mähise (rootor, armatuur) kuivatamine ja immutamine lakiga | Laadige staator (rootor, armatuur) tõstemehhanismi abil kuivatuskambrisse; pärast mähise kuivatamist kambrist maha laaditud; immutage staatori mähis vannis, laske sellel pärast immutamist nõrguda ja laadige see tagasi kambrisse; kuivatatud; eemaldage kambrist ja eemaldage lahustiga magnetahela aktiivsest osast lakiplekid | Kuivatuskamber |

| Mähise esiosade katmine elektrilise emailiga | Katke staatori mähise esiosad (rootor, armatuur) elektrilise emailiga | Pintsel või pihusti |

Varrasrootori parandamise toimingute jada Tabel 3.23.

| Operatsioon | Remonditööd | Seadmed, tööriistad, inventar |

| Varda rootori mähisahela demonteerimine | Paigaldage rootor estakaadile, puhastage see tolmust ja mustusest, kasutades gaasipõleti jootke lahti sidemed ja eemaldage need, lahtijootke ahel ja eemaldage juhtmeotsad | Transpordiseade |

| Varraste eemaldamine soontest | Eemaldage seadme abil vardad rootori soontest, puhastage sooned ja mähisehoidikud vanast isolatsioonist | Demonteerimisseade |

| Rehvide puhastus ja sirgendamine | Puhasta rehvid vanast isolatsioonist, sirgenda, ribasta ja tina rehvide otsad | Fail |

| Isoleeritud | Kandke rehvidele isolatsioon | Pintsel |

| Isolatsiooni ettevalmistamine ja varrukate paigaldamine | Nad valmistavad tihendeid (rootori soontes ja vahetükkides), isolatsiooni mähiskoodrile, alusribadele ja siinikihtidele. Kandke mähisehoidjale isolatsioon, paigaldage soontesse tihendid ja sirgendage need torni abil | Käärid, ümbristööriist |

| Mähise paigaldamine | Rehvide alumine kiht asetatakse rootori soontesse, paigaldatakse vahetükid, esiosad isoleeritakse, ülemine kiht asetatakse soontesse, esiosad surutakse kokku surverõngastega, paigaldatakse vahetükid ja kinnistatakse sooned. . | Mall kontrollimiseks |

| Vooluahela kokkupanek | Tõmmake väljundotsad rootori võlli, asetage kukeseened ja paigaldage džemprid vastavalt skeemile. Kukke kiilutakse vaskkiiludega, vooluring monteeritakse ja keevitatakse elektrikeevituse (jootmise) abil. | Fail. Elektriline jootekolb Kamm kiilude väljalöömiseks, spetsiaalne nuga |

Armatuuri mähiste remont.Ankru mähise terviklikkust saab kontrollida pingelanguse meetodil, mis võimaldab tuvastada katkestuslühiseid, katkestusi, ebakvaliteetset jootmist ja mähiste ebaõiget ühendamist kollektoriga. See meetod võimaldab teil määrata armatuuri korpusega ühendatud mähise asukoha. Selleks ühendatakse üks toiteallika sond võlli või pakendiga ja teine sond puudutab vaheldumisi kollektorplaate (joonis 3.33:a), et teha kindlaks jootmise kvaliteet "kukedes" ja teha kindlaks kahjustused. mähised; b) c) õige pooluste pöörlemine mootorites ja generaatorites). Millivoltmeetri minimaalne näit on siis, kui sond puutub kokku plaatidega, mille külge on kinnitatud korpuse külge suletud mähis. Samadel eesmärkidel võite kasutada trafo meetodit (joonis 3.33, d). Armatuuri mähiste parandamise toimingute jada on toodud tabelis. 75. Pooluspoolide remont. Pooluspoolide mähiste tagasikerimise toimingute jada on toodud tabelis 3.24.

Joon.3.33. Alalisvoolu elektrimasinate testimise skeemid.

a) - "kukede" ratsioonide kvaliteet ja mähiste kahjustuste kindlaksmääramine; b, c - mootorite ja generaatorite pooluste vaheldumise õigsus; d) - lühistatud pööretega soone asukoha skeem: Фu1 impulssgeneraatori voolu tekitatud magnetvoog; Fi2 on lühises keerdude kaudu voolavast voolust tulenev magnetvoog.

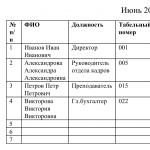

Ankru parandamise tehnoloogiline protsess.Tabel 3.24.

| Operatsioon | Remonditööd | |

| Mähise ühendamine kollektorist | Kukede vahele tehakse ja paigaldatakse kiilud, kukeseened joodetakse, mähise otsad tõstetakse üles, liigne tina eemaldatakse. | Elektrikaare jootekolb |

| Vana mähise eemaldamine | Sidemed eemaldatakse, kiilud on häiritud ja koputatakse soontest välja; eemaldage mähis ja puhastage armatuuri sooned; mõõta ja teha isolatsioon, panna see armatuuri soontesse | Mähise tööriist |

| Uue mähise tegemine | Armatuuri mähise lõigud keritakse masinale, asetatakse soontesse, mähise esiosad isoleeritakse, tehakse kiilud ja paigaldatakse soontesse. | Mähise mall |

| Mähise immutamine Banding | Immuta armatuuri mähis vannis lakiga, kuivata kuivatuskambris (enne ja pärast immutamist); kontrollige korpuse mähise isolatsiooni, valmistage ette ja asetage isolatsioon ribade alla; kandke nööri- ja traatsidemed ning sulgege viimane | Kuivatuskamber. Käsikäärid, kombineeritud näpitsad |

| Armatuuri mähise ühendamine kommutaatoriga | Sirgendage kollektori kuked, tinake kuked ja mähise otsad, võtke otsad vastavalt skeemile lahti ja kinnitage kukeseente külge, kiiluge kuked, jootke ja puhastage | 0,3 mm paksused asbestiribad |

Asünkroonmootorite staatorimähiste erinevale pingele ja erinevale pöörlemiskiirusele tagasikerimine. Mähiste teisendamisel teistsugusele pingele muudetakse pesas olevate efektiivsete juhtide arv võrdeliselt faasipingega Kui mähise paralleelsete harude arv muutub tagasikerimisel, tuleb saadud efektiivsete juhtide arv korrutada uue paralleelharude arvu suhe vanasse arvusse. Kui vanal mähisel oli kolm paralleelset haru ja uus on tehtud kahega, võrdub kordaja 2/3, kui vanal mähisel oli 2 haru ja uuel on kolm haru, siis kordaja on 3/2. Standardsete faasipingetega 220, 380, 500, 660 V muundamise hõlbustamiseks kasutage joonist 3.34, a. Juhtide arv piki seda määratakse järgmiselt: vana pinge horisontaaljoonel leitakse vana juhtmete arv ja leitud punktist tõmmatakse vertikaaljoon kuni selle ristumiseni uue pinge joonega. Lõikepunkt annab uue arvu juhte.

Pooluspoolide mähise tagasikerimise protsess.Tabel 3.25.

| Operatsioon | Töö teostatud | Seadmed, tööriist, kinnitus |

| Pooluste eemaldamine poolidega | Eemaldage isolatsioon, jootke lahti mähiste vahelised ühendused, ühendage mähise klemmid lahti klemmipaneelist ja märkige postid; keerake lahti ja eemaldage poolused koos mähistega; eemaldage mähised ja isoleerpadjad südamikust | Elektriline jootekolb, tangid |

| Pooluspoolide mähise tagasikerimine | Eemaldage mähiselt isolatsioon, kerige spiraal lahti, kerige masinale uus mähis; immuta spiraal vannis lakiga, kuivata kuivatuskambris, kata välispind käsitsi emailiga | Mähise mall kuivatuskamber, pihustuspudel, lakipurk |

| Poolide paigaldamine poolidega | Puhastage poolide väljundotsad lakist, paigaldage südamikule isoleerivad tihendid ja mähised. Paigaldage tihendid ja postid raami sisse ja kinnitage; kontrollige pooluste vahelisi diametraalseid kaugusi, jootke ja isoleerige poolidevahelised ühendused. Viige otsad klemmipaneeli külge ja kontrollige pooluste poolide polaarsust | Skaalajoonlaud, liimipurk, megoommeeter |

Näide. Faasipingel 220 V on juhtmete arv pilus 25. Määrake, kui palju juhte peaks olema faasipingetel 380, 500 ja 660 V.

220 V horisontaalselt leiame punkti 25, tõmbame sealt alla vertikaalse joone ja leiame soones olevate juhtmete arvu muudel pingetel: 43 – 380 V; 57 – 500 V ja 75 – 660 V juures.

Paralleelharude arvu muutmisel tuleb saadud efektiivsete juhtide arv pilus korrutada uue paralleelharude arvu suhtega vanasse. Seega, kui vana harude arv on 3 ja uus harude arv on 2, tuleks joonisel 3.34 saadud tulemus korrutada 2/3-ga. Efektiivsete juhtide arv staatori pilus varieerub otseselt võrdeliselt pingega ja juhtme ristlõige on pöördvõrdeline.

Vasktraadi uus läbimõõt, säilitades paralleelsete harude ja paralleeljuhtide arvu, leitakse vana läbimõõdu ja vana pinge ja uue pinge suhte ruutjuure korrutisena. Diameetri ümberarvutamise mugavuse huvides on joonisel 3.34 näidatud b.

Joon.3.34. Soones olevate juhtide arvu määramine teisele pingele tagasikerimisel.

Tehnoloogilised protsessid mähiste immutamine, kuivatamine ja lakkimine . Mähiste immutamine toimub spetsiaalses lakiga täidetud katlas, milles luuakse rõhk kuni 0,8 MPa ja hoitakse seda 5 minutit, seejärel alandatakse rõhk normaalseks ja tõstetakse uuesti 5 minutiks; seda toimingut korratakse kuni 5 korda. Teave immutuslakkide ja soovitatavate immutuskoguste kohta on toodud tabelis. 3.26.Mähiste kuivatamine peale lakkidega immutamist jaguneb kaheks etapiks. Esimeses etapis (60-80 °C juures) lahusti eemaldatakse. Teisel etapil kivistub lakipõhi temperatuuril 120-130°C, olenevalt lakist ja isolatsiooni kuumuskindluse klassist. Kui mähised uuesti immutatakse, jahutatakse need õhu käes temperatuurini 60-70°C ja seejärel kastetakse uuesti lakiga.

Impregneerimislakid ja immutuskordade arv Tabel 3.26.

| Mähise tüüp | Soovitatav lakk | Immutuste arv |

| Staatorite, armatuuride ja rootorite lahtised mähised (immutamine sõlmes; juhtmed PBD, PELBO, PELSHO): tavaversioon; niiskuskindel versioon | BT-988 321T BT-987 321T | 3-5 3-5 |

| Armatuuride, staatorite ja rootorite mallimähised (pöördeisolatsiooni immutamine): tavaline ja niiskuskindel versioon (PBD traat) | BT-988 | |

| Šablooni mähiste korpuse isolatsiooni immutamine: tavaversioon (juhtmed PBD, HDPE) niiskuskindel versioon (traat PSD) | BT-988 BT-987 | |

| Keritud staatorite immutamine mallimähisega: tavaversioon (juhtmed PBD, HDPE) niiskuskindel versioon (juhtmed PBD, HDPE) | BT-988 BT-987 | |

| Keeratud rootorite immutamine varda mähisega: tavaversioon, niiskuskindel versioon | 321T 321T | |

| Alalisvoolumasinate šundipoolide immutamine: tavaversioon (juhtmed PBD, PELBO, PEV-2) niiskuskindel versioon (juhtmed PBD, PELBO, PEV-2) | BT-987 321T BT-987 321T | 2-3 |

Märkused: 1. Šundirullide immutusmeetod on vaakumi ja rõhu all, ülejäänud puhul - kuumsukeldamine. 2. Isolatsiooniklass tavalistele ja niiskuskindlatele versioonidele – A

Mähiste lakkimine toimub kohe pärast immutatud mähiste kuivatamist pärast nende paigaldamist soontesse. Soovitatav mähise temperatuur lakkimisel on 50-60°C. Laki- või emailkile paksus ei ületa 0,05-0,1 mm. Õhkkuivava laki või emailiga kaetud mähised jahutatakse õhu käes kuni kleepuvuse kadumiseni (tavaliselt 12-18 tundi). Aja vähendamiseks lakiga katmine võib kuivatada ahjus 70-80°C juures 3-4 tundi Kattelakid ja ahjukuivatavad emailid kuivatatakse olenevalt emaili tüübist ja isolatsiooni kuumuskindluse klassist 100-180°C juures (tabel 3.27). ).

Mähiste lakkimise ja kuivatamise viisid Tabel 3.27.

| Mähised | Lakkimismeetod | Pealisvärvi või emaili tüüp | Kuivamistemperatuur, °C | Kuivamisaeg, h |

| Tavalised vahelduvvoolumasina staatorid | Pulveriseerimine | BI-99, GF-92ХС, GF-92ХК | 15-25 | 6-24 |

| Tavalise konstruktsiooniga ankrud ja rootorid | » | BT-99, GF-92GS | 20; 80-110 | 4 või rohkem |

| Niiskuskindla isolatsiooniga vahelduvvoolu masina staatorid | Sukelduv pulbristamine | BT-99, GF-92HS GF-92GS | 110-120 | 6-24 3-10 |

| Niiskuskindla isolatsiooniga ankrud ja rootorid | Sukelduv pulbristamine | 460, BT-99 GF-92GS | 120-140 110-120 | 8 ja enam 4-12 |

| Vahelduvvoolumasina staatorid klassi H isolatsiooniga | Sukelduspihustamine | PKE-15, PKE-13 PKE-19 või PKE-14 | 120-180 - | 8-12 – - |

Kapitaalremondi käigus vahetatakse reeglina täielikult läbi masina mähis ja isolatsioon. Ümartraadist tehtud mähiseid ja väikese ristlõikega ristkülikukujulisest traadist tehtud mitme pöördega mähiseid reeglina ei taastata, vaid tehakse uuesti. Suure läbilõikega ristkülikukujulisest traadist valmistatud mähiseid kasutatakse uuesti, asendades pöörde ja kere isolatsiooni. Kõigil mähiste parandamise juhtudel tuleb kogu isolatsioon välja vahetada. Ümmarguse traadi mähis paigaldatakse käsitsi, kuna protsessi mehhaniseerimist takistab südamike madal kvaliteet pärast mähiste eemaldamist, suur valik ja samalaadsete masinate väikesed kogused.

Elektrimasinate talitlushäired. Elektrimasinate kahjustused võivad olla mehaanilised või elektrilised. Mehaaniliste kahjustuste hulka kuuluvad: liugelaagrites oleva babbiti sulamine; veerelaagrite separaatori, rõnga, kuuli või rulli hävimine; rootori võlli (armatuuri) deformatsioon; kollektorite pinnal sügavate töökohtade (teede) moodustamine; pooluste või staatori südamiku nõrgenemine raamil, rootori südamiku (armatuuri) pressimine; rootorite (ankrute) traatribade purunemine või libisemine jne.

Elektrikahjustusteks nimetatakse tavaliselt: korpuse isolatsiooni purunemist;mähise juhtide purunemist;mähise keerdude vahelist lühist;kontaktide katkemist ja jootmise või keevitamise teel tehtud ühenduste hävimist; Isolatsioonitakistuse vähendamine selle vananemise, hävimise või niiskuse jms tõttu on vastuvõetamatu.

Remondieelsete toimingute arv elektrimasinate talitlushäirete tuvastamiseks hõlmab: mähiste isolatsioonitakistuse mõõtmist (niiskusastme määramiseks); isolatsiooni elektrilise tugevuse testimist; laagrite terviklikkuse kontrollimist, aksiaalsuunalist. rootori (armatuuri) jooks, vibratsioon, harjade õige sobivus (sissehõõrdumine) kommutaatorile ja libisemisrõngad masina tühikäigul töötamise ajal; elektrimasina pöörlevate ja statsionaarsete osade vahede määramine, samuti kinnitusdetailide seisukorra, raami terituspunktide laagrikilpide tiheduse ja kahjustuste (praod, laastud jne) puudumine. masina üksikutes osades ja osades.

Elektrimasinate rikete ja kahjustuste remondieelset tuvastamist nimetatakse defektide tuvastamiseks.

Defektid tehakse välise kontrolli ja testimise teel elektrimasina osalise või täieliku lahtivõtmise ajal.

Selline defektide tuvastamine ei võimalda aga alati tuvastada ja täpselt määrata selle kahjustuse olemust ja ulatust ning sellest tulenevalt on võimatu määrata eelseisvate remonditööde mahtu. Kõige täielikuma pildi elektrimasina seisukorrast ja vajalikest remonditöödest annab pärast lahtivõtmist teostatav defektide tuvastamine.

Kõik pärast elektrimasina lahtivõtmist avastatud rikked ja kahjustused märgitakse defektikaardile ning nende alusel koostatakse remonditeekonna kaart, kuhu on märgitud iga remondisõlme või masina üksikute osade kohta tehtavad tööd.

Elektrimasinate põhilised remonditööd hõlmavad demonteerimist, mähiste ja mehaaniliste osade remonti, kokkupanekut ja katsetamist.

remonditud autod.

Enne remonti kontrollige mähiseid hoolikalt, pöörates erilist tähelepanu sellele, kus mähised staatori piludest väljuvad. Mähiste õlised alad pühitakse bensiinis leotatud puhastusmaterjaliga. Väiksemate isolatsioonikahjustustega (delaminatsioon, mehaanilised kahjustused, katmata juhtmed jne) mähised kaetakse isoleerlaki või õhu käes kuivava emailiga, kandes lakki peale pintsli või pihustiga.

Rebenenud, nõrgenenud või mehaanilise tugevuse kaotanud sidemed eemaldatakse ettevaatlikult ja mähiste esiosad lintidega, kasutades kuumakindlusklassi A mähise isoleerimisel taftteipi ning klasside E, B ja F isolatsioonil klaasteipi. asetatakse mähise esiosade ümbermõõdule läbi ühe või kahe soone, kasutades selleks spetsiaalset tõuget (joon. 4) ja pingutades. Seejärel immutatakse sidemeid ühe õhkkuivava laki või emailiga.

Isolatsiooni mehaanilise kahjustusega elektrimootori staatori mähise väljundjuhtmete kohad on kaetud mitme kihi isoleerlindiga. Väljundjuhtmed asendatakse uutega, kui nende isolatsioonil kogu pikkuses esineb pragusid, koorumist või vasesüdamikuni ulatuvaid mehaanilisi vigastusi. Vahetamisel eemaldage mähise esiosast side ja eemaldage kahjustatud traat staatorimähise poolirühma klemmidest.

Riis. 4. Elektrimootorite staatorimähiste parandamiseks kasutatavad tööriistad:

awl mähiste esiosade kinnitamiseks; b-nuga; V -- südamik soonte kiilude väljalöömiseks; d - seade soonte kiilude ajamiseks.

Riis. 5. Väljundjuhtmete ühendamine poolirühmade juhtmetega:

A - vaskjuhtmete keeramine; b- vasktraadi 1 keerutamine alumiiniumiga 2;

vask 2 ja alumiinium 1 juhtmete c-keevitus; G - ristmiku isoleerimine Linoxini toruga.

Kui elektrimootori mähis on keritud vasktraadiga, siis 35-40 mm pikkusel eemaldage noaga (joonis 4, b) mähisrühmade juhtmete otsad ja väljundjuhtmed. Eemaldatud otsad on keerdunud, nagu on näidatud joonisel 5a, ja keerdumise pikkus ei tohi olla väiksem kui 20-25 mm. Juhtmete keerdumise koht on joodetud POS-30 või POS-40 joodisega või keevitatud süsinikelektroodiga. Keevitamisel ühendatakse trafo üks klamber keermega ja teine süsinikelektroodiga (joonis 5c). Kaare pinge peaks olema 16-18V.

Kui elektrimootori mähis on valmistatud alumiiniumtraadist, siis eemaldatakse poolirühmade juhtmete otsad 70-80 mm pikkuseks ja vaskjuhtme ots 50 mm pikkuseks. Eemaldatud otsad ühendatakse keerates nii, et kõik vasktraadi kiud on nelja kuni viie keeru alumiiniumtraadi sees ja vasktraadi ots ulatub 3-4 mm alumiiniumist kõrgemale (joonis 5b). Kanna pintsliga räbusti (kampol-25%, etüülalkohol-75%) keeru otsapinnale ja sulata süsinikelektroodiga kuni juhtmete kvaliteetse ühenduse saamiseni. Sulamine algab vasktraadi otsapinnast. Pärast keevitamist eemaldatakse ülejäänud räbusti keerdumisest.

Juhtmete ühenduskoht isoleeritakse, pannes sellele keerutatud linoksiintoru (joon. 5, G) või mähkides mitu kihti isoleerteipi. Seejärel mähise esiosad lindistatakse, asetades sideme pöörded läbi ühe või kahe soone ümber mähise esiosa ümbermõõdu ja immutatakse õhkkuivava lakiga.

Nõrgenenud soonkiilud lüüakse haamriga välja, kasutades torni (joon. 4c ) ja asendatud uutega kõvast puidust (kuiv pöök, kask jne). Kiiludes sõitmiseks on mugav kasutada spetsiaalset seadet, mis koosneb juhikust ja pikendusest (joon. 4, d).

Pilu kiilude eemaldamisel ja paigaldamisel olge ettevaatlik, et mitte kahjustada pilu isolatsiooni ja mähise otsaosade isolatsiooni.

Talus, ettevõttes valmistatud või tootjalt saadud kiilud tuleb leotada ja kuivatada.

Leota kiilusid 3–4 tundi trafo- või linaseemneõlis, mis on kuumutatud temperatuurini 100–120 °C, eemalda seejärel õlist ja lase 20–30 minutit nõrguda. Kuivatage viilu vertikaalasendis 5-6 tundi temperatuuril 100-110°C.

Pärast sõitmist lõigatakse staatori otstest väljapoole ulatuvate soonte kiilude otsad ära, jättes mõlemale küljele 5-7 mm.

Staatori ja faasirootori mähiste isolatsiooni niiskusesisalduse määramiseks mõõdetakse mähiste isolatsioonitakistust korpuse suhtes ja mähiste vahel.

Riis. 6. Elektrimootorite mähiste isolatsioonitakistuse mõõtmine.

Joonis 7 Elektrimasinate mähiste kuivatamise kapp

Kui isolatsioonitakistus on temperatuuril 15°C alla 1 MOhm, tuleb mootori mähised kuivatada. Elektrimootorite mähised on soovitatav kuivatada talu või ettevõtte töökoja elektriseadmete hooldusala tingimustes.

Kasutatakse mitmeid kuivatamismeetodeid. Kohatingimustes on kõige soovitavam mähiseid kuivatada kuivatuskapis 7-10 tundi temperatuuril 80-90 ° C. Elektrimootori mähiste kuivatamiseks võite kasutada kappi OP-4443 (joonis 7). Kapi kate sisse avatud asend toimib elektrimootorite paigaldamise platvormina, kui see eemaldatakse kraanatalalt või muudelt tõstevahenditelt, ning kaanel ja kapi sees olev rulllaud on mõeldud mootorite varustamiseks kapikambrisse.

Riis. 8. Praegune diagramm

elektrimasinate mähiste isolatsiooni kuivatamine (a):

1- mähis; 2 - potentsiaalne regulaator

Skeem elektrimasinate mähiste isolatsiooni kuivatamiseks teraskadude järgi (b):

1 - masina staator; 2 - magnetiseeriv mähis.

Mähise isolatsioon loetakse kuivatatuks, kui selle takistus stabiilsel temperatuuril ei muutu 2-3 tunni jooksul.

Mähiste kuivatamisel elektrimootorite paigalduskohas kasutatakse tavaliselt ühte kolmest küttemeetodist: välisküte (termokiirgusmeetod), kuumutamine elektrimootori mähiste kaudu juhitava vooluga või induktsioonkuumutamine.

Välise soojendusega mähiste kuivatamiseks kasutatakse enamikul juhtudel ZS-tüüpi infrapunakiirguslampe võimsusega 250, 500, 1000 W, tavapäraseid valgustuslampe võimsusega 100-250 W või TEN-tüüpi torukujulisi elektrisoojendeid. kasutatud. Staatori avasse asetatakse lambid ja torukujulised elektrisoojendid, et mähis soojeneks ühtlaselt.Kuivatamise ajal juhitakse küttetemperatuuri ja mähiste isolatsioonitakistust. Küttetemperatuuri juhitakse termomeetriga skaalaga 0-150 ° C ja isolatsioonitakistust 500 V meggeriga. Kuivamise alguses mõõdetakse temperatuuri 15-30 minuti pärast ja pärast temperatuuri. on loodud, iga tund. Mähise temperatuur kõige kuumemas kohas ei tohiks ületada 90° C ja mähiste soojendamise aeg temperatuurini 70-90° C peab olema vähemalt 2-2,5 tundi. Seeria elektrimootoritel CX lubatud temperatuur mähised kuivamise ajal on 110°C. Soojuse hajumise vältimiseks tuleks staatorit ja rootorit kuivatamise ajal kaitsta mittesüttivast materjalist lehtedega.

Vooluküttega kuivatamisel on mootori korpus maandatud, staatori mähised on ühendatud järjestikku või paralleelselt (joon. 8, A) ja ühendatud alandava trafo sekundaarmähisega.

Kuni 10 kW võimsusega elektrimootorite mähiste kuivatamiseks saab kasutada valgustrafosid TBS-2 või OSO-0,25 ning suurema võimsusega elektrimootorite jaoks kasutada keevitustrafosid. Enne kuivatamise alustamist seadke reostaadi või regulaatoriga elektrimootori mähiste vool 60-80%ni selle nimiväärtusest. Kuivatamise ajal jälgitakse mähiste küttetemperatuuri ja isolatsioonitakistust.

Isolatsiooni purunemise vältimiseks võib praegusel meetodil kuivatada ainult elektrimootorite mähiseid, mille isolatsioonitakistus on vähemalt 0,1 MOhm. Eriti ohtlik on kuivatamine DC madala isolatsioonitakistusega mähised, kuna kuivamise ajal võib tekkida voolu elektrolüütiline toime.

Mähiste kuivatamiseks induktsioonkuumutusega keritakse staatori raamile magnetiseeriv mähis (joonis 8b). Elektrimootori mähised kuumenevad magnetahela kuumenemisest tulenevate soojuskadude tõttu.

Üldise tööstusliku kasutuse asünkroonsetes elektrimootorites võimsusega kuni 100 kW klassifitseeritakse staatorimähised vastavalt tootmismeetodile pehmete mähistega mallimähisteks. Pehmed mähised asetatakse eraldi juhtmetega poolsuletud soontesse, justkui valatakse soonde (juhuslikud mähised).

Levinumate asünkroonmootorite rootorid on valmistatud “oravapuuri” (lühisega) kujul. Rootori sooned täidetakse paljaste isoleerimata varrastega, mille otsad (otsad) on omavahel ühendatud rõngastega või täidetud alumiiniumiga koos sulgurrõngaste samaaegse moodustamisega.

Staatori juhuslike mähiste valmistamine. Väikese läbimõõduga traadiga kahjustatud puistemähiseid reeglina ei parandata, vaid asendatakse uutega, mis valmistatakse kerimismasinal erinevate mallide abil ümartraadist. Soone isolatsioon vabastatakse staatori ava pinnast 10-15 mm kõrgusel. Pärast kogu mähise paigaldamist soontesse lõigatakse isolatsiooni väljaulatuv osa ära ja painutatakse soone sisse.

Kahekihilise mähise korral asetatakse mähise üks külg soone alumisse ossa, teine - soone ülemisse ossa, mis asub esimesest soonest mähise sammuga võrdsel kaugusel. Ühe kahjustatud mähise asendamisel tõstke kõigi nende soonte vahel asuvate mähiste ülemised küljed üles.

Juhusliku mähise paigaldamisel veenduge, et juhtmed ei ristuks. Selleks sirgendage juhid spetsiaalse kiudplaadiga, juhtides seda mööda soont. Mähise kihtide vahele paigaldatakse isolatsioonipadi. Pärast mähise paigaldamist on soon kinni.

Faasirootori südamiku mähise remont. Kui vardad on hävinud, asendatakse need uutega. Suure ristlõikega varraste puhul taastatakse reeglina isolatsioon, mille jaoks joonistatakse mähise skeem, märgitakse kahjustatud varda otsad ja selle kinnituskohad ning esiosa painde kuju. osad on joonistatud. Jootke kahjustatud varda otsad, sirutage selle esiosad sirgeks ja eemaldage varras tangidega, kuumutades seda eelnevalt elektrivooluga. .

Eemaldatud vardad vabastatakse kahjustatud isolatsioonist süütamise teel. Kahjustatud soonisolatsioon asendatakse uue sama tüüpi isolatsiooniga. Soon puhastatakse põhjalikult. Pärast taastatud varda paigaldamist painutatakse selle esiosad vastavalt mallile võtmete abil.

Uute rootorimähiste tegemisel või nende parandamisel pöörake erilist tähelepanu esiosade ühtlasele paigutusele, tagades minimaalse rootori tasakaalustamatuse.

Lühises rootori mähise remont. Kõige sagedamini on kahjustatud jootmise või keevitamise teel valmistatud mähised, mille vardad on ühendatud lühisrõngaga. Selle kahjustus väljendub varraste ja lühisrõnga vahelise kontakti katkemises, pragude, rebendite, kokkutõmbumisõõnsuste ja põletuste ilmnemises.

Alumiiniumisulamitest valatud lühismähised on töökindlamad. Kui need on kahjustatud, eemaldatakse need sulatamise teel või keemiliselt (seebikivi lahuses). Alumiinium valatakse uuesti puhastatud rootori piludesse, kasutades ühte järgmistest meetoditest: staatiline, tsentrifugaal, vibratsioon või rõhu all. Rootorite täitmine on keeruline, kuna see nõuab erivarustust. Seda tehakse ainult suurtes remondibaasides.

Elektrimasinate mähiste parandamisel kasutatakse spetsiaalset mähistööriista.

Tavaline mähise isolatsiooni immutamise tehnoloogia hõlmab eelkuivatamist, lakkidega immutamist ja lõplikku kuivatamist. Mähiste korduv immutamine tagab kvaliteetsema isolatsiooni. Niiskuskindla kile loomiseks ja sile pind, millele koguneb tolmu vähem kui karedale, peale lõplikku immutamist ja kuivatamist kaetakse mähised pealislaki või emailiga.

Eelkuivatamine toimub kuni niiskuse täieliku eemaldamiseni mähisest ja see viiakse läbi spetsiaalsetes kuivatuskappides õhutemperatuuril 110-120 ˚C.

Immutamiseks on mitmeid meetodeid. Kõige tavalisem meetod väikese võimsusega masinate jaoks on immutamine immutussegusse sukeldamise teel. Pärast eelkuivatamist jahutatakse mähistega staatorid ja rootorid (armatuurid) temperatuurini 60-70 ˚C ja lastakse lakiga immutuspaaki. Ankur langetatakse vertikaalselt, kollektor ülespoole, nii et kollektori kraanid ei ulatuks paagis oleva lakipinnani 15 - 20 mm võrra. Immutamist jätkatakse kuni õhumullide ilmumiseni, mis näitab, et kõik mähise poorid on lakiga täidetud. Impregneerivat lakki kasutatakse madala viskoossusega. Laki nõutav viskoossus saavutatakse lahusti lisamisega.

Pärast immutamist asetatakse mähis 15-20 minutiks võrele, nii et liigne lakk voolab paaki. Selle aja jooksul puhastage põhjalikult lahustis leotatud lapiga südamik, rootori võll, väljundotsad ja muud pinnad, kus ei tohiks olla lakikilet. Pärast seda kuivatatakse immutatud mähis sisse kuivatuskapp selleks, et eemaldada isolatsiooni pooridest lahustijäägid ja küpsetada lakikile. Isolatsioon loetakse pärast immutamist hästi kuivanuks, kui selle lakikile ei kleepu üldse sõrmede külge.

Mähise esiosad, mis ei ole pärast kuivamist veel jahtunud, kaetakse pealislaki või emaili kihiga, mis kantakse peale pintsli või pihustiga. Pärast seda kuivatatakse mähised lõpuks ahjus või õhu käes.

Spetsiaalse varustusega remondibaasides kasutatakse vaakum- ja surveimmutusmeetodeid või kombineeritakse neid meetodeid, mis on eespool kirjeldatutest arenenumad, kuid nõuavad rohkem keerukad seadmed.

Erinevate remondibaaside kuivatusahjud on disainilt erinevad. Kuid need nõuavad masinaosade tarnimise ja õhuvahetuse mehhaniseerimist, mis tagab lahustiaurude eemaldamise. Ahju õhku kuumutatakse auruga kõrge rõhu või elektrivooluga, olenevalt ettevõtte energiavõimalustest.

Väikeste elektrimootorite mähiste kuivatamiseks kasutavad nad infrapunakiiri. Mähist saab kiiritada otse remondikohas infrapunakiirguslampidega ZS-l, ZS-2, ZS-3, milles 80-90% tarnitavast elektrienergiast muundatakse soojuskiirgusenergiaks. See meetod ei nõua mahukaid ja keerukaid kuivatusahjusid ja -kappe.

Kuivatamiseks saab kasutada ka puhureid. Sel juhul suunatakse raamile kuuma õhu vool, mille kütmisest soojeneb ka mähis.

Levinud on ka induktsioonkuivatusmeetod: terases esinevate kadude tõttu viimane kuumeneb ja kuivatab mähise. Erinevad meetodid elektrimootori kuivatamiseks on näidatud joonisel 2, a-c.

Joonis 2 – elektrimootori mähiste kuivatamine:

a - infrapunalambid, b - puhur, c - kaod raami terases; 1 - mootor, 2 lampi, 3 - ajutine kapp (kabiin), 4 - elektriline puhur, 5 - isoleeritud traat.