MAPA TECNOLÓGICO PARA LA CONSTRUCCIÓN DE SOLERA CEMENTO-ARENA

un objeto: Casa

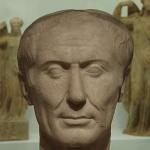

DIRECCIÓN:

cliente:

El mapa tecnológico analiza los problemas de la instalación de soleras de cemento y arena en la construcción de viviendas. Se recomienda el área de aplicación, se desarrolla la organización y tecnología del trabajo, la protección laboral y las precauciones de seguridad.

1 ÁREA DE USO

1.1. El mapa tecnológico se aplica a los trabajos en la construcción de viviendas sobre la instalación de soleras de cemento y arena.

1.2. El uso de métodos de ejecución y organización del trabajo en este TTK prevé el cumplimiento de los requisitos de las normas y reglas reguladas por SNiP 3.01.01-85* "Organización producción de construcción"; SNiP 3.04.01-87 "Aislamiento y revestimientos de acabado"; VSN 35-80 (Instituto de Investigación Mosstroy) "Instrucciones para instalar pisos en edificios residenciales y públicos"; SNiP III-4-80 * Precauciones de seguridad en la construcción".

________________

Bases de datos" href="/text/category/bazi_dannih/" rel="bookmark">bases de datos.

1.3. La adquisición de materiales para la instalación de una regla de cemento y arena debe realizarse en su totalidad para todo el alcance del trabajo.

1.4. La principal forma de organización del trabajo adoptada al construir una regla son las unidades especializadas unidas en un equipo. La composición numérica y de cualificación óptima del equipo se determina en cada caso concreto, en función del volumen de trabajo y del grado de mecanización.

1.5. Al diseñar y organizar procesos laborales para la instalación de solera cemento-arena. Atención especial Se debe prestar atención a la creación de condiciones que cumplan con los requisitos de los documentos reglamentarios y la obtención. Alta calidad soleras como una de elementos esenciales decoración de interiores edificios.

1.6. Antes de comenzar a trabajar en la instalación de una regla de cemento y arena en el sitio, toda la construcción general y trabajo especial lo que puede causar daños al suelo.

1.7. La base sobre la cual se construye la estructura de solera de cemento y arena debe cumplir con los requisitos de SNiP 2.03.13-88 "Pisos" y SNiP 3.04.01-87 "Recubrimientos aislantes y de acabado".

2. ORGANIZACIÓN Y TECNOLOGÍA DE EJECUCIÓN DEL TRABAJO

2.1. Dispositivo de regla

2.1.1. La solera es un elemento de piso que se utiliza como capa niveladora cuando superficie irregular techos, como capa que crea pendiente en forjados dispuestos sobre el techo y como capa rígida que recubre elementos no rígidos del suelo (capas de aislamiento térmico y acústico).

2.1.1.1. La solera debe estar separada de las estructuras principales mediante costuras que se diferencien de las habituales y se adapten a todas las deformaciones de la solera, tanto verticales como horizontales. Se debe prestar gran atención a la construcción de las costuras durante la instalación de la regla, ya que estas costuras pueden ser cualquier juntas de expansión o capas en forma de espacios de aire.

2.1.1.2. De acuerdo con SNiP 3.04.03-85, una costura se define como el espacio entre estructuras de construccion o detalles. Cualquier costura contribuye a la deformación de la estructura en su conjunto, por lo que, dependiendo de su solución constructiva y su finalidad, puede ser abierta, cerrada o compactada.

2.1.1.3. Existen 3 tipos de juntas de dilatación según su propósito funcional- costuras de separación, temperatura y unión.

2.1.1.4. Las costuras de separación son costuras estructurales permanentes que se extienden en las uniones de estructuras de edificios. Estas son costuras en la unión de paredes y pisos entre pisos, entre estructuras de piso. Estas juntas se rellenan con mortero de cemento y arena.

2.1.1.5. Juntas de expansión realizar una función además de dividir costuras. Al instalar soleras, suelen dividir el área total en secciones de hasta 40 m de tamaño DIV_ADBLOCK75">

2.1.3. Teniendo en cuenta las características de diseño de las soleras monolíticas realizadas directamente en obra, antes de su instalación se deben realizar los siguientes trabajos preparatorios, según el tipo de solera:

limpiar las bases y las capas subyacentes de escombros y polvo;

colocación de revestimientos niveladores con superficie horizontal o inclinada de hormigón B20, rígidamente conectados a la base;

instalación de una capa de aislamiento térmico y acústico debajo de una regla "flotante";

pegar almohadillas insonorizantes a lo largo del perímetro de las paredes en lugares de futura solera para crear juntas de dilatación.

2.1.3.1. Se limpia la base antes de aplicar la solera, se eliminan los restos y el polvo con una aspiradora industrial y se sopla la superficie. aire comprimido, quitar las manchas de grasa, sellar los espacios entre losas prefabricadas entre pisos.

2.1.3.2. Las capas niveladoras se realizan cuando es necesario nivelar completamente el piso o crear pendientes, para ello se utilizan morteros de cemento-arena y hormigones de grano fino destinados a la instalación de soleras.

2.1.3.3. La instalación de una capa de aislamiento térmico y acústico se realiza sobre una base plana y limpia mediante la colocación de tableros de espuma plástica o mineral, fibra de vidrio sobre base sintética con una densidad de 50-150 kg/m o tableros acolchados de fibra de vidrio, así como tableros minerales. esteras de lana cosidas e impregnadas con un aglutinante sintético con una densidad de 100-150 kg /m0 " style="border-collapse:collapse">

2.1.4.1. La movilidad del mortero de cemento y arena debe corresponder a la profundidad de inmersión de un cono estándar de 4-5 cm, y la movilidad del hormigón de grano fino debe corresponder a un asentamiento del cono de 2-4 cm.

La movilidad de la solución y del hormigón de grano fino se puede aumentar introduciendo en la solución el aditivo plastificante C-3, modificado con puré de levadura de sulfito SDB.

2.1.4.2. Cuando se utilizan morteros comerciales de cemento-arena u hormigón de grano fino, se transportan en camiones de mortero, y en obra se cargan en un búnker, desde donde, mediante bombas de mortero (SO-126, SO-165, SO-157, etc.), se bombean al lugar de colocación en la regla junto con trabajadores de solución.

2.1.4.3. En condiciones de construcción para pequeños volúmenes de trabajo, se utilizan hormigoneras móviles o mezcladoras de mortero SB-101, SB-23A, SB-46B, SB-116A, etc., para preparar morteros de cemento y arena u hormigón de grano fino. Al preparar composiciones de látex-cemento-hormigón, primero se carga el látex con agua en la mezcladora y, después de mezclarlos, se agregan los ingredientes secos, revolviendo durante 8-10 minutos hasta obtener una masa homogénea.

2.1.4.4. La capa colocada se compacta con listones vibratorios SO-131A, SO-132A, SO-163. En lugares inaccesibles a las lamas vibratorias, la mezcla se compacta con apisonadores ligeros.

2.1.4.5. Inmediatamente después de colocar y compactar la regla, verifique la uniformidad de su superficie usando una regla nivelada. Después de que el mortero u hormigón colocado se haya asentado en un estado en el que se pueda caminar sobre la superficie, dejando solo rastros menores, la superficie del revestimiento se enlecha con máquinas SO-89A, SO-135, SO-170, etc. y se alisa con llanas metálicas. . En las zonas de juntas de trabajo, la superficie se rejunta hasta que la junta se vuelve invisible.

2.1.4.6. Una solera hecha de morteros de cemento y arena o de hormigón de grano fino debe endurecerse en condiciones de humedad durante al menos 7 a 10 días.

2.1.4.9. Una vez endurecida la regla, se sellan las juntas de dilatación en los lugares donde linda con paredes, tabiques y columnas.

2.2.1. Colocación de hormigón.

Divida la superficie debajo del mortero en tiras de aproximadamente 1 m de ancho utilizando listones de 1,5 a 2 m de largo y 50 mm de ancho. La superficie superior de las lamas debe estar al mismo nivel. Coloca el concreto comenzando por la esquina más alejada y nivelándolo con una pala hasta que quede justo por encima del nivel de los listones de madera.

2.2.2 Nivelación del hormigón.

Nivele el hormigón con una franja de regla de 100 por 60 mm de sección y una longitud de aproximadamente 1,2 m, moviéndola a lo largo de las franjas de demarcación y hacia usted. Al realizar trabajos de construcción, continúe colocando y nivelando el concreto de la manera especificada, quitando las lamas entre las lamas y llenando los huecos formados después de retirar las lamas con concreto. Después de colocar cada tira, cúbrala con bolsas húmedas o film transparente y déjela curar y endurecer durante aproximadamente 4 semanas. Durante este tiempo, humedezca constantemente la superficie del hormigón con agua.

3. REQUISITOS DE CALIDAD Y ACEPTACIÓN DEL TRABAJO

3.1. La superficie frontal de la solera industrial instalada debe ser plana, horizontal o tener una pendiente acorde al diseño, pero no superior al 2%. La uniformidad de la regla se comprueba con un listón de 2 metros.

3.2. La movilidad del mortero de cemento y arena debe corresponder a la profundidad de inmersión de un cono estándar de 4-5 cm, y la movilidad del hormigón de grano fino debe corresponder a un asentamiento del cono de 2-4 cm.

3.3. La temperatura del aire a nivel del suelo, la temperatura de la capa subyacente y los materiales a colocar no deben ser inferiores a 15 °C, pero tampoco superiores a 30 °C. La diferencia de temperatura entre la masilla y la solera, así como la del aire ambiente, no debe superar los 5 °C. Para evitar la aparición de arrugas en la superficie del revestimiento hasta su total fraguado, es necesario protegerlo de corrientes de aire y contacto directo. rayos de sol.

3.4. Los revestimientos continuos se instalan sobre una superficie de solera cuidadosamente preparada hecha de mortero de cemento y arena u hormigón de clase no inferior a B15 (M200). La superficie de la solera debe estar libre de agujeros, grietas y manchas de aceite, y su humedad no debe exceder el 3%.

3.5. La uniformidad de la regla se controla con un listón de 2 metros, el espacio entre la superficie de la regla y el listón no debe exceder los 2 mm.

4. SALUD Y SEGURIDAD OCUPACIONAL

4.1.1. Todos los trabajadores recién contratados deben recibir capacitación introductoria en seguridad y capacitación en el trabajo cuando trabajan con mecanismos, herramientas y materiales específicos.

4.1.2. La instrucción en el lugar de trabajo la lleva a cabo un capataz o capataz y se registra en el registro de instrucciones de producción.

4.1.3. Al realizar capacitación sobre seguridad al trabajar con equipos eléctricos y herramientas eléctricas, los trabajadores deben aprender los principios básicos del funcionamiento de herramientas eléctricas, aprobar una prueba sobre técnicas prácticas de trabajo (conexión de cables, conexión a tierra de equipos eléctricos, encendido y apagado de mecanismos) y las reglas. para brindar primeros auxilios a víctimas de descargas eléctricas.

4.2.1. Cuando se trabaje en locales, se deben cerrar las aberturas vacías y sin vidriar.

4.2.2. Los lugares de trabajo, pasillos y vías de acceso deben estar bien iluminados y garantizar la libre circulación de personas y equipos. No deben estar abarrotados de máquinas, materiales, especialmente tablas y tablas con clavos que sobresalgan.

4.2.3. Los trabajos de preparación de morteros, composiciones de hormigón y masillas deben realizarse utilizando protección personal(respiradores, guantes de goma, delantales, etc.).

4.2.4. Los trabajadores que realizan trabajos en soleras de cemento y arena deben contar con ropa especial (monos, rodilleras, manoplas, zapatos y guantes de goma).

4.3.1.* Los lugares de trabajo para la instalación de solera cemento-arena deberán organizarse de forma que exista total seguridad en el trabajo.

________________

*La numeración corresponde a la original. - Nota del fabricante de la base de datos.

4.3.2. Al trabajar con mezcladoras de mortero, bombas de mortero, Rectificadoras y herramientas electrificadas, los trabajadores deben cumplir estrictamente las normas de seguridad. Los trabajadores que hayan recibido formación en seguridad pueden trabajar.

4.3.3. Todas las máquinas, mecanismos y herramientas electrificados deben estar en buenas condiciones, tener mangos de madera bien sujetos, los cables no deben estar torcidos ni cruzarse con otros cables.

4.3.4. La limpieza, lubricación y reparación de máquinas, mecanismos y herramientas se realizan únicamente después de su parada y desconexión de la red, excluyendo la alimentación accidental de tensión (placas, señales, carteles).

4.3.5. Cuando se trabaja con grandes cantidades de polvo (preparación de soluciones, pulido de superficies), es necesario utilizar respiradores y gafas de seguridad. Cuando se trabaja con máquinas que tienen ejes flexibles con ruedas abrasivas, es necesario utilizar escudos protectores y, para reducir la formación de polvo, realizar un pulido en húmedo.

4.3.6. En los locales donde se almacenan materiales poliméricos no se debe fumar ni realizar trabajos que impliquen el uso de fuego o que produzcan chispas.

Texto de documento electrónico

preparado por Kodeks JSC y verificado en base a materiales

proporcionado por PPR EXPERT LLC

Este artículo describe las etapas de instalación de una solera semiseca mediante un método mecanizado utilizando equipo especializado, que está destinado a mezclar la solución y entregarla al sitio de construcción. El mapa tecnológico para la instalación de una regla semiseca incluye varias etapas: preparar la base, mezclar la solución, instalar la regla y cuidarla.

Marcar el espesor de la regla.

Lo primero que se hace a la hora de instalar una solera semiseca es medir el espesor de la futura solera, para ello se utiliza un láser o nivel de agua. Con la ayuda de un nivel, se aplica a la pared la altura de la regla y el futuro piso limpio. Esta distancia se calcula en función del volumen de la regla y de los materiales utilizados.

El nivel de solera se anota por varios motivos, uno de ellos es la altura máxima posible del suelo, es decir, la altura que permiten algunos elementos de la estancia, por ejemplo. alféizares de las puertas. Además, su peso también depende del grosor de la solera, y para algunas estancias esto es importante, ya que estructuras portantes Los edificios tienen restricciones de carga. Una regla semiseca es la más pesada de todas, el peso de una regla de un centímetro es de 18 a 20 kilogramos por metro cuadrado. Por ejemplo, los tipos de soleras ligeras pesan entre 14 y 18 kilogramos por metro cuadrado, y los pisos autonivelantes de centímetros pesan entre 12 y 16 kilogramos por metro cuadrado.

Preparando la base

Los problemas con las soleras suelen surgir debido a una base mal preparada. Después de que la mezcla de cemento y arena comienza a secarse, toda la regla del piso, en el proceso de evaporación de la humedad, comienza a disminuir de volumen y a encogerse, pero al mismo tiempo se adhiere firmemente a las paredes. Esto debería suceder con la base del piso, pero en algunos casos la regla comienza a desprenderse del techo y por eso se forman huecos entre ellos. Además, la regla puede tirar de sí misma y de los frágiles capa superior motivos, con las mismas consecuencias. Para evitar la aparición de huecos entre el techo y la solera de cemento y arena, es necesario preparar adecuadamente la base del piso.

La preparación de la base para una regla semiseca comienza limpiando los escombros y retirando todos los accesorios que sobresalen del techo, cuyas varillas se doblan con un martillo pesado (no es necesario cortarlas desde la raíz, la regla ocultará todo). Todas las áreas que quedan detrás del techo se eliminan con un taladro percutor. Para que la solera semiseca se adhiera más firmemente a la base del piso, se trata el techo. amoladora. Si decide hacer una regla semiseca usted mismo y no tiene equipo especial, puede hacer muescas en la base del piso con un hacha, lo que le permitirá quitar todos los elementos que quedan detrás del techo y ayudar a que la solución se adhiera mejor. Pero la instalación de solera semiseca es una parte importante de la construcción y trabajo de reparación Por tanto, para crearlo es mejor contactar con una empresa especializada como “Express screed”. Durante los trabajos de instalación, nuestra empresa utiliza únicamente los últimos equipos de Alemania, lo que nos permite realizar todo el trabajo de manera eficiente y en solo un día.

Después de golpear toda la superficie del piso con un martillo, procesarla con una máquina rectificadora y quitar las piezas de revestimiento, se sellan todas las depresiones grandes. Para esto usamos el mismo mortero de cemento y arena, que interviene en la construcción de la regla, a veces se utiliza adhesivo para baldosas económico. Si es necesario impermeabilizar el piso, es mejor usar adhesivo para baldosas, ya que tiene propiedades impermeables. Pero, antes de sellar todos los baches del suelo, se tratan con una imprimación o leche de cemento, si el sellado se realizará con mortero de cemento y arena. Si se llenarán los agujeros Adhesivo para azulejos Luego se utiliza una imprimación especial para pegamento para el procesamiento.

Si hay diferencias de altura en la base del piso, no están niveladas, esto es una pérdida de tiempo y esfuerzo, y todas las imperfecciones quedarán ocultas por la regla. En cuanto a baches y huecos, se rellenan rápidamente y sin mucho esfuerzo, lo principal es que durante el proceso de colocación de la solera el mortero no cae en ellos. Se sellan los huecos entre los forjados y las paredes, aunque no sean visibles. Estos lugares todavía se frotan con mortero, ya que es posible que el objetivo simplemente no se note y el agua de la regla se filtrará por una pequeña grieta. Después de todo el trabajo, la base se limpia de escombros y polvo.

Imprimación base

La imprimación para preparar la base para la solera se utiliza con la marca "para bases de hormigón" o "para superficies absorbentes". Para instalar una regla de cemento y arena, se utilizan imprimaciones de fábrica de cualquier fabricante. Imprimación pisos de concreto se aplica con brochas; por regla general, no se utiliza rodillo, ya que puede pasar por alto las irregularidades. Cuando se utilicen aquellas imprimaciones que permitan el secado, aplicar dos capas, si el fabricante recomienda aplicar la solera sólo hasta imprimación húmeda Luego se aplica directamente delante del dispositivo de regla.

Instalación de balizas

La siguiente etapa en la instalación de una regla semiseca es la instalación de balizas. Esta parte de todo el proceso se puede llamar con seguridad la más minuciosa y, al mismo tiempo, la más responsable, la uniformidad de toda la regla dependerá posteriormente de la instalación de las balizas. Para la instalación de solera semiseca se utiliza la regla de aluminio, ya que la calidad del material y equipamiento es una parte importante del éxito de todo el evento. La empresa Express Screed utiliza únicamente equipos modernos y materiales de alta calidad que permiten crear un suelo perfectamente plano, sin grietas ni desniveles.

Para instalar una regla semiseca, por regla general, se utilizan varias reglas, una larga de dos metros y una corta de un metro, especialmente si el trabajo se realiza en un apartamento. La regla larga es para habitaciones grandes y la corta es para pasillos y otras habitaciones pequeñas. Si se utiliza una regla, su longitud suele corresponder al ancho de la habitación. Ya no se utiliza para soleras semisecas. regla de madera, ya que no aporta la misma calidad que el aluminio.

Las balizas para instalar soleras semisecas se montan de una de tres formas:

- Shtyrev.

- Mortero.

- A lo largo de guías metálicas.

Instalación de conexión de compuerta.

Se instala una conexión de compuerta alrededor del perímetro de la habitación. Su instalación comienza con la colocación de la capa impermeabilizante de tal manera que un lado de la lona se extienda hacia las paredes justo por encima del nivel de la futura solera y el otro quede en la base del piso. Para estos fines se utiliza una película de polietileno de dos milímetros, material impermeabilizante, material impermeabilizante u otro material impermeabilizante, se corta en tiras de 30 a 40 centímetros de ancho. La conexión de la compuerta es similar a una artesa para mortero de cemento y arena. Se adjunta cinta de material impermeabilizante a la pared. uñas liquidas cada 20-50 centímetros para que no se desprenda.

Este “canal” está pegado a aislamiento en rollo, cortado en tiras de 8 a 15 centímetros de ancho, que es la conexión amortiguadora entre la solera y las paredes. Una tira de aislamiento evita que la solera se pegue a la pared, gracias a lo cual no se romperá durante el proceso de secado. La conexión de compuerta protege la regla contra la expansión térmica y húmeda durante el funcionamiento.

Mezclando la solución

Para preparar una solución de solera semiseca se utiliza una proporción de cemento y arena de 3 a 1. Para el equipo Turbosol M-250 se mezclan un máximo de 250 kilogramos y un mínimo de 50 kilogramos de solución a la vez (un bolsa estándar de mezcla seca ya preparada). A cada carga se le añade una proporción diferente de cemento y agua (0,34-0,45), aproximadamente 17-24 litros de agua a la vez.

Todos los componentes de la solución (cemento, agua y arena) se mezclan en la tolva de la máquina en dos pasos:

- Se cargan unos 75 kilogramos de arena + un saco de cemento (kilogramo) + un balde de agua de diez litros.

- Se cargan hasta 100 kilogramos de arena en el búnker de trabajo y se añaden entre 7 y 12 litros de agua. La solución continúa revolviendo durante otros 4-7 minutos.

Se agrega fibra de polipropileno al búnker a razón de 700 gramos por metro cúbico de solución terminada. Para una carga completa del búnker, se añaden entre 120 y 150 gramos de fibra de polipropileno, y la misma cantidad para lotes de otros volúmenes. La fibra de fibra se debe agregar en porciones, por cada balde de agua hay aproximadamente 60-70 gramos de material.

Tecnología de solera semiseca

Al sitio de construcción solución lista para solera semiseca se suministra mediante unidad de transporte neumático del equipo Turbosol M-250. En este caso, el proceso de envío no deberá exceder los cinco minutos. En casos excepcionales, cuando la altura de la regla supera los 80 metros y la longitud de la manguera para suministrar la solución supera los 150 metros, el tiempo de transporte de la mezcla aumenta a 7-10 minutos.

Si en la ubicación del equipo para preparar y suministrar la solución la temperatura del aire es inferior a cero, entonces se debe instalar una "casa de calentamiento". Al mismo tiempo, el equipo "Turbosol M-250", incluso después de instalar el "calentador", está diseñado para usarse únicamente a un nivel no inferior a -10 grados. Si la temperatura está por debajo de este umbral, los trabajos de alisado suelen posponerse para un momento más adecuado.

La regla semiseca solo se puede colocar en una habitación con temperatura del aire positiva y la temperatura de los materiales utilizados no es inferior a +5 grados. En la estación fría, la temperatura ambiente se mide cerca de ventanas y puertas, a una altura de medio metro desde la base.

La solera semiseca no debe entrar en contacto con las estructuras de cerramiento de la habitación (paredes, columnas, etc.), para ello se colocan cintas amortiguadoras (insonorizadas).

La solera semiseca se elabora inmediatamente del espesor requerido, ya que sirve de base para un suelo limpio.

El espesor mínimo de una solera semiseca deberá ser de al menos 40 milímetros, en casos excepcionales el espesor mínimo local podrá ser de 30 milímetros. El espesor máximo está limitado únicamente por la capacidad de carga de la habitación, pero no es práctico crear una regla con un espesor de más de 60-70 milímetros, es demasiado pesado. Si es necesario hacer una regla de tal espesor, la regla semiseca se reemplaza por opciones más ligeras.

Una vez que el mortero de cemento y arena preparado se entrega al sitio donde se instala la regla semiseca, se distribuye uniformemente en la superficie del piso entre las balizas y se nivela con una regla de aluminio, que se apoya sobre estas balizas en ambos lados.

La molienda de la regla colocada se realiza inmediatamente después de completar el trabajo, pero no más de una hora desde el momento en que se suministra la solución. El proceso de trituración se realiza mediante una rectificadora con disco nivelador.

Para habitaciones grandes (más de 45 metros cuadrados) se elabora un mapa de ejecución de obra, que incluye el orden de vertido de la solución en áreas de 10-15 metros cuadrados. Una vez nivelada la primera sección, los trabajadores comienzan simultáneamente a aplicarle lechada y a nivelar la segunda sección. En este caso, las áreas individuales de la habitación no se tratan y un espacio de 2-3 mm en el punto de apoyo forma una junta de dilatación.

Las juntas de dilatación de la losa se utilizan para aquellas estancias en las que el tamaño de una sección supera los 6 metros. La ejecución de las juntas de dilatación de la losa se realiza de dos formas:

En el proceso de lijado de la regla, se realizan juntas de dilatación con un ancho de 5 a 7 milímetros. Se fabrican de la siguiente manera: las zonas donde se unen las secciones adyacentes se limpian con una llana para eliminar los residuos de la mezcla desmenuzada. Después de lo cual estas juntas se frotan con una pequeña cantidad de mortero de cemento y arena. Gracias a ello se consigue la apariencia de una superficie perfectamente plana y uniforme.

Cuidado de la regla

Cubrir la regla terminada. película plástica, que asegura la reacción normal del cemento y el agua. Durante las siguientes 24 horas se retiran las balizas y tornillos de la solera, y se sellan y frotan los agujeros que aparecen. La regla se rocía con una botella rociadora y se vuelve a cubrir con una película. Durante los tres días siguientes, se comprueba si la regla tiene grietas y, si es necesario, se vuelve a rociar con agua.

Al realizar trabajo de calidad Según la construcción de una regla semiseca, no debe haber espacios en la solución y dicho piso es adecuado para colocar cualquier revestimiento de piso. La regla gana la mitad de su resistencia en nueve días, después de 28 días desde el momento de la instalación adquiere el 90% de su resistencia y este indicador es la resistencia de la marca, el 10% restante lo gana la regla semiseca a lo largo de los años.

La solera semiseca es una base excelente para colocar cualquier piso. Pero lo principal es que cumple con todos los requisitos tecnológicos, sólo en este caso podemos hablar de su durabilidad. La empresa Express Screed ofrece una garantía de tres años para su trabajo y en el proceso de instalación de soleras semisecas utiliza únicamente equipos modernos y materiales de alta calidad. La calidad de su solera depende de la empresa elegida, así que confíe sólo en profesionales.

Instalación rápida y de alta calidad de solera semiseca

Garantía de 3 años!! ¡¡La visita del perito es gratuita!!

Realice su pedido todos los días de 9.00 a 20.00 horas por teléfono. 8-495-227-69-29

correo electrónico correo

Norma DIN-EN 13813 “Material de solera y soleras – Materiales de solera – Propiedades y requisitos”

ORDEN DE LENIN GLAVMOSSTROY EN EL COMITÉ EJECUTIVO DE LA CIUDAD DE MOSCÚ

MOSORGSTROY

TECNOLOGÍA TÍPICA TARJETA OGICA

PARA INSTALACIÓN DE CEMENTO-ARENA

Y SOLERAS DE CEMENTO-POLÍMERO

Moscú - 1982

El departamento de diseño de tecnología de trabajos de acabado del fideicomiso Mosorgstroy (L.K. Nemtsyn, A.N. Strigina) desarrolló un mapa tecnológico típico y se acordó con el Departamento de Trabajos de Acabado de Glavmosstroy (I.G. Kozin).

1 ÁREA DE USO

1.1. El mapa tecnológico ha sido desarrollado para la instalación de soleras de cemento-arena y polímero-cemento destinadas a nivelar las superficies del elemento de piso subyacente o darle al piso una pendiente determinada.

Para soleras monolíticas de cemento y arena destinadas a parquet y materiales poliméricos, utilice una solución de grado no inferior a 150.

El mortero de cemento polimérico es un mortero de cemento y arena común que contiene una dispersión de acetato de polivinilo (PVAD).

Las soleras absorben todas las cargas operativas en los suelos.

El material, espesor y resistencia de las soleras los determina el proyecto en función del tipo de revestimiento del suelo, el diseño de los suelos y la finalidad del local.

Esta tarjeta prevé un espesor de solera de cemento y arena de 40 mm; cemento polimérico - 15 mm.

2. ORGANIZACIÓN Y TECNOLOGÍA DEL PROCESO CONSTRUCTIVO

2.1. Los trabajos de instalación de las reglas deben realizarse una vez finalizados los trabajos de construcción e instalación, durante los cuales las reglas pueden sufrir daños.

2.2. Se permite la instalación de soleras cuando la temperatura del aire a nivel del suelo y la temperatura de la capa subyacente no es inferior a 5°C, esta temperatura debe mantenerse hasta que la solera adquiera una resistencia de al menos el 50% de la resistencia de diseño.

2.3. Al instalar soleras de cemento y arena, se realizan las siguientes operaciones tecnológicas:

marcar el piso limpio;

instalación de lamas de faro;

nivelar el mortero mediante una regla que se mueve a lo largo de las balizas;

enlechando la superficie.

2.4. Al instalar soleras de cemento polimérico, se realizan los siguientes procesos tecnológicos:

limpiar la superficie de la capa subyacente;

marcar el piso limpio;

imprimar la base con una dispersión de acetato de polivinilo al 5% de composición 1:9 (dispersión: agua);

instalación de lamas de faro;

suministrar la solución al sitio de instalación;

nivelar el mortero mediante una regla que se mueve a lo largo de las balizas;

humedecer la regla con la quinta dispersión de acetato de polivinilo;

quitar balizas y sellar ranuras;

enlechando la superficie.

2.5. El mortero de cemento y arena se introduce en la instalación para recibir y transportar morteros duros UPTZhR-2.5.

La solución se coloca de la siguiente manera: la solución se suministra desde la instalación hasta el lugar de instalación a través de tuberías de solución. Se coloca un amortiguador en el extremo del tubo de solución, que dos trabajadores mueven gradualmente.

La solución, tras pasar por la compuerta, se deposita suavemente sobre la base sin impactos.

2.6. El lugar de instalación del compresor UPTZHR-2.5 y KUSHR-2.7 debe indicarse en el plan de trabajo. Se deberá planificar el emplazamiento en el que se ubicarán las instalaciones.

2.7. Las superficies de concreto se limpian a fondo de escombros y depósitos extraños. Si queda lechada en la base, se limpia a fondo con cepillos metálicos o raspadores (Fig.).

Arroz. 1. Limpieza de la base

2.8. El mortero de cemento polimérico se prepara de la siguiente manera: el mortero comercial de cemento y arena se introduce en la tolva receptora de la instalación de enlucido compleja KUSHR-2.7. Luego se vierte en la tolva una dispersión de acetato de polivinilo al 10% en la cantidad requerida (250 litros de dispersión de PVA por 1 m 3 de solución). Después de mezclar bien, la solución de polímero y cemento se suministra a través de mangueras al lugar de instalación y luego se aplica a la base a través de una boquilla (Fig.).

Arroz. 2. Imprimación de la base

2.9. Al instalar soleras sobre una base de hormigón, la superficie de la capa subyacente debe estar húmeda, pero sin acumulación de agua.

Los espacios entre losas prefabricadas, los lugares de unión de las mismas con las paredes, así como los orificios de instalación, deben sellarse con mortero cemento-arena de grado mínimo 100 a ras de la superficie de las losas.

2.10. El nivel del piso terminado lo determinan los topógrafos utilizando un nivel o nivel de agua. Se tiene en cuenta que el nivel del piso terminado debe ser el mismo en todas las habitaciones del apartamento o en la parte del piso ubicada entre escaleras adyacentes.

2.11. La imprimación se aplica a la base limpia en una capa uniforme utilizando la instalación SO-21A (Fig.). La composición de imprimación para imprimar la base y humedecer la regla después de aplicar la solución se prepara en el lugar de trabajo mezclando una parte de una dispersión de PVA al 50% y 4 partes de agua.

2.12. La solución se coloca a lo largo de balizas instaladas en la superficie subyacente verificada, según las marcas realizadas.

Para los faros, se utilizan tubos de acero con un diámetro de 12,5 mm al instalar soleras de cemento polimérico y diámetro. 31 mm al instalar soleras de cemento y arena. Se instalan sobre marcas de mortero paralelas al lado largo de la pared. La primera baliza se instala, alejándose de la pared entre 50 y 60 cm, el resto se coloca paralelo a la primera después de 2 a 2,5 m (Fig.).

Arroz. 3. Instalación de balizas

2.13. La solución se coloca en franjas limitadas por dos balizas adyacentes. La solución se coloca en tiras una por una. La colocación comienza desde la pared opuesta. puertas de entrada y se dirige hacia la puerta. La superficie de la capa de mortero colocada debe ser de 2 a 3 mm más alta que la parte superior de las balizas (Fig. y).

Arroz. 4. Suministro de mortero mediante compuerta al instalar soleras de cemento y arena.

Arroz. 5. Aplicar la solución con una boquilla al instalar soleras de cemento polimérico.

El mortero colocado se nivela en el mismo plano que las balizas mediante una regla que se apoya en dos balizas (Fig. ) y se compacta con un listón vibratorio. Un día después de colocar la solución, se retiran las balizas y las ranuras resultantes se rellenan con la solución, frotándola cuidadosamente con una llana. Las afluencias de solución resultantes se limpian con raspadores.

Arroz. 6. Nivelar la solución

2.14. Una solera de cemento y arena recién colocada se protege de la pérdida de humedad hasta que la solución adquiere la resistencia requerida. Para ello, un día después de su colocación, se cubre con estera y se humedece con agua durante 7 - 10 días al menos una vez al día utilizando la instalación SO-21A.

2.15. Cuando la solera alcanza una resistencia de 25 - 30 kg/cm 2, se alisa y frota la superficie de la solera con una máquina rejuntadora de soleras de cemento SO-89 (Fig.).

Arroz. 7. Rejuntado de la regla

2.16. La aceptación del trabajo de instalación de soleras se lleva a cabo de acuerdo con los requisitos de SNiP III-B.14-72 “Pisos. Reglas para la producción y aceptación del trabajo:

No se permiten grietas, baches y costuras abiertas en las soleras. La desviación del espesor de las reglas del diseño se permite solo en ciertos lugares y no debe exceder el 10% del espesor especificado;

la superficie de las reglas debe estar al nivel de las marcas especificadas;

La superficie de las soleras debe ser horizontal o tener una pendiente determinada. La horizontalidad se comprueba con una varilla de control y un nivel;

La uniformidad de la superficie de las reglas se comprueba con una tira de dos metros, movida en todas las direcciones. Los espacios entre la regla y el listón no deben exceder los 2 mm;

contenido de humedad de las soleras al instalar pisos de linóleo, Baldosas de PVC, revestimientos textiles, parquet pieza, tableros y paneles de parquet no deben superar el 5%.

2.17. Antes de comenzar a trabajar en la instalación de acopladores, la persona responsable de su producción está obligada a garantizar que los trabajadores reciban instrucción y que se les entregue la ropa y el equipo de protección personal necesarios. Al realizar el trabajo, es necesario cumplir con las reglas de seguridad establecidas en SNiP III-4-80 "Seguridad en la construcción".

Se debe prestar especial atención a lo siguiente:

Las personas mayores de 18 años que hayan superado un reconocimiento médico y tengan determinadas cualificaciones podrán realizar el mantenimiento de instalaciones y mecanismos. conocedor del dispositivo y características de diseño de los equipos que tienen un certificado de derecho a realizarles mantenimiento;

Según las “Reglas para el funcionamiento técnico de instalaciones eléctricas de consumo”, las instalaciones deben tener su propio centro de puesta a tierra.

Antes de comenzar a trabajar, el conductor debe:

realizar una inspección externa de la instalación, el estado de la entrada a la misma;

verificar la capacidad de servicio del cableado eléctrico y la conexión a tierra;

comprobar el sistema de alarma de los lugares de trabajo.

Durante el trabajo, el conductor está obligado a:

iniciar y detener el suministro de la solución solo cuando reciba una señal del lugar de trabajo;

Aplique la solución solo después de mezclarla bien.

La operación y el mantenimiento del compresor DK-9M están permitidos a personas que hayan recibido una formación especial y tengan un certificado de derecho a operar compresores. Los manómetros y las válvulas de seguridad deben estar sellados. El mantenimiento de la llana SO-89 debe confiarse a un trabajador familiarizado con las instrucciones de funcionamiento. La máquina debe ser conectada a la red eléctrica por un electricista.

2.18. Los trabajos de instalación de soleras de cemento son realizados por equipo de 6 personas. La composición de la brigada es la siguiente:

-“- 4 -“- - 2 (B-2, B-3)

-“- 3 -“- - 2 (B-4, B-5)

-“- 2 -“- - 1 (B-6)

Un trabajador del hormigón de quinto grado instala balizas, aplica la solución a la base mediante un amortiguador; nivela el mortero colocado mediante una regla; compacta la solución con una regla vibratoria; frota la superficie de la regla con una llana, controla la calidad de la regla colocada.

Los trabajadores del hormigón de 3º a 4º grado limpian la superficie, sellan los orificios con mortero, instalan balizas, humedecen la base, nivelan el mortero sobre las balizas y frotan la superficie de la regla con una llana.

Un trabajador del concreto de segundo grado limpia la superficie, llena los baches con mortero y mueve las mangueras y el amortiguador mientras aplica el mortero. La instalación de UPTZhR es mantenida por un maquinista que no forma parte del equipo de hormigón.

2.19. Los trabajos de instalación de la solera de cemento polimérico los realiza un equipo de hormigoneros de 6 personas.

La composición de la brigada es la siguiente:

trabajador del concreto 5ta categoría (capataz) - 1 (B-1)

-“- 4 -“- - 2 (B-2, B-3)

-“- 3 -“- - 2 (B-4, B-5)

-“- 2 -“- - 1 (B-6)

Un hormigonero de quinto grado instala balizas, aplica el mortero a la base con una boquilla, nivela el mortero colocado con una tira de regla, frota la superficie de la regla y controla la calidad de la regla colocada.

Los trabajadores del hormigón de cuarta categoría instalan balizas, impriman la base, nivelan el mortero colocado con una regla y frotan la superficie de la regla.

Los trabajadores del hormigón de tercera categoría preparan un mortero de cemento polimérico y una composición de imprimación.

Un hormigonera de 2ª categoría limpia la superficie de la base, participa en la instalación de balizas y mueve mangueras durante el proceso de aplicación de la solución.

2.20. El cronograma del proceso laboral para la sección de trabajadores del concreto se encuentra en el apéndice.

2.21. Los diagramas de organización del lugar de trabajo se muestran en la Fig. , .

Arroz. 8. Diagrama de organización del lugar de trabajo

B 1 y B 2 - trabajadores del hormigón

Arroz. 9. Diagrama de organización del lugar de trabajo

B 1 y B 2 - trabajadores del hormigón

1 - regla de bastidor

2 - máquina para rejuntar solera

3. INDICADORES TÉCNICOS Y ECONÓMICOS

A. Dispositivos su solera cemento-arena

Producción por persona-día, m 2 - 60,8

Costos laborales por 100 m 2, hora-hombre - 13,3

incluyendo en:

preparación base - 4.7 (UNiR 2-46 No. 1)

dispositivo de regla - 4.6 (UNiR 2-46 No. 2)

lechada de solera - 4.0 (TsNIB "Mosstroy")

B. Dispositivo de piso solera de imermento

Producción por persona-día, m 2 - 48,2

Costos de mano de obra por 100 m 2, horas-persona - 16,59

incluyendo en:

preparación de la base - 7,79

dispositivo de regla - 4.8 (TsNIB "Mosstroy")

lechada de solera - 4.0

4. RECURSOS MATERIALES Y TÉCNICOS

4.1. La arena (GOST 8736-77, 10268-80), utilizada como mortero al instalar soleras, debe tener un tamaño de partícula de no más de 5 mm y no contener partículas de arcilla con más del 3% en peso.

El cemento Portland debe tener un grado no inferior a 400. La movilidad de la solución se determina utilizando un cono estándar: GOST 5802-78.

La dispersión de acetato de polivinilo plastificado PVAD debe tener una consistencia del 50%.

Consumo de material por 100 m 2 de superficie de suelo:

dispersión de acetato de polivinilo plastificado al 5%, kg (al imprimar la base) - 4

mortero de cemento y arena, m - 4,2

mortero de cemento polimérico, kg - 1552

4.2. La necesidad de herramientas, equipos y accesorios se indica en la Tabla 1.

|

Nombre |

Unidad |

Cantidad |

Documento reglamentario, organización - soporte para papel de calco |

|

|

Instalación para el transporte de soluciones duras UPTZhR-2.5 |

||||

|

Compresor DK-9 |

Producido por la industria |

|||

|

Instalación compleja para trabajos de enlucido KUSHR-2.7 |

Planta experimental de reparación mecánica de la asociación Mosremstroymash Glavmosmontazhspetsstroy |

|||

|

Máquina para rejuntar solera SO-89 |

||||

|

Instalación SO-21A (para cebar la base) |

Planta de maquinaria de construcción y acabado de Vilnius |

|||

|

Regla vibratoria SO-47 |

Planta de Odessa de máquinas de construcción y acabado. |

|||

|

Compresor SO-7A |

Planta de maquinaria de construcción y acabado de Vilnius |

|||

|

Raspador para limpiar la base. |

tonterías. 1233 Mosorgstroy HMS |

|||

|

Regla de 3 m de largo (para nivelar el mortero) |

tonterías. TE-275 Orgstroi Ministerio de Construcción de la ESSR |

|||

|

rallador de madera |

tonterías. 1154 Mosorgstroy HMS |

|||

|

Barra de control de 2 m de largo |

tonterías. TE-276 Orgstroi Ministerio de Construcción de la ESSR |

|||

|

Pala tipo LP (para rellenar surcos con solución) |

GOST 9523-81 |

|||

|

Caja de soluciones |

tonterías. 69.00.00 UMOR GMS |

|||

|

Nivel de construcción |

GOST 9416-67 |

|||