Página 3 de 6

Transporte de elementos de estructuras prefabricadas de puentes de hormigón armado.

Los elementos estructurales individuales de puentes prefabricados de hormigón armado desde las fábricas y vertederos hasta el lugar de construcción se transportan por ferrocarril, por carretera o en remolques remolcados por tractores y tractores. Estructuras particularmente grandes y sobredimensionadas, como bloques de vanos, pueden transportarse por agua en barcazas y otras embarcaciones.

Las estructuras transportadas están aseguradas de forma fiable para evitar daños accidentales y evitar desplazamientos bajo la influencia de cargas inerciales, eólicas y dinámicas. Al realizar el transporte por ferrocarril, es necesario garantizar el cumplimiento de las dimensiones. Si la longitud de la estructura transportada es mayor que la longitud de la plataforma sobre la que se carga, se colocan plataformas de cubierta a ambos lados de la plataforma de carga.

El almacenamiento de las estructuras entregadas en el sitio de instalación se realiza en el área de operación de los mecanismos de instalación en una posición conveniente para operaciones posteriores. Antes de la instalación, las estructuras se limpian de suciedad y depósitos de hormigón. Si es necesario, también se limpian de óxido y se enderezan los accesorios y las piezas incrustadas.

Elementos baja masa(2-3 toneladas) en el caso más simple se levantan atando cuerdas a su alrededor. Los elementos de mayor masa se levantan mediante eslingas metálicas especiales, incrustadas de forma segura en determinados lugares del hormigón de la estructura. Si la masa de los bloques supera las 30-40 toneladas, se utilizan dispositivos de elevación especiales que cubren la estructura con partes externas. Las estructuras montadas se suspenden del gancho de la grúa mediante eslingas hechas de cables de acero con un diámetro de 16-38 mm o travesaños: vigas metálicas de acero laminado. El uso de eslingas requiere un aumento en la altura de elevación del gancho, la desventaja de los travesaños es su gran peso propio.

Instalación de vanos mediante grúas bandera.

El método más simple para instalar estructuras de tramo dividido es instalación de bloques de luz mediante grúas giratorias, ubicado debajo en el suelo en el lado del tramo montado o en la parte montada del puente.

Al colocar la grúa en el suelo (Fig. 9.9, a), las vigas montadas se almacenan al lado de la grúa para garantizar la instalación girando el brazo de la grúa 180°. Es posible instalar vigas "a partir de ruedas" sin necesidad de instalar un almacén de vigas en el sitio de construcción.

La viga destinada a la instalación se cuelga, se levanta, se coloca en el tramo girando el brazo de la grúa y se baja suavemente sobre las piezas de soporte, luego se libera de los dispositivos de suspensión. La grúa se traslada a una nueva posición y comienza la instalación de la siguiente viga. La posición de la grúa y la ubicación de las vigas preparadas para la instalación se seleccionan de tal manera que se garantice un alcance mínimo del brazo de la grúa y se elimine la necesidad de moverla con carga.

Arroz. 9.9 - Esquemas de instalación de vanos de vigas de hormigón armado mediante grúas de bandera: 1 - grúa; 2 - atravesar; 3 - viga instalada; 4 - bloques instalados tramos; 5 - vigas preparadas para la instalación

Si la capacidad de elevación de una grúa es insuficiente para la instalación, se utilizan dos grúas para levantar la viga desde ambos extremos simultáneamente. La viga montada se encuentra delante de las grúas. Levantándola primero al alcance mínimo de la pluma, la viga se inserta en el tramo y se instala sobre soportes, aumentando el alcance de las plumas de la grúa. Si la capacidad de elevación de las grúas no permite instalar la viga al alcance requerido de la pluma, primero se baja el bloque montado al máximo alcance posible de la pluma, luego las grúas avanzan, la viga se eleva nuevamente, repitiendo las operaciones realizadas.

Al instalar puentes en un curso de agua o si hay malos suelos la instalación se puede realizar mediante grúas colocadas en la parte montada del puente (Fig. 9.9, b). La instalación de las vigas se realiza “desde la cabeza”. La grúa que realiza la instalación debe tener suficiente capacidad de elevación en un largo alcance de pluma. Las vigas destinadas a la instalación se almacenan en el terraplén de acceso y se transportan para su instalación mediante carros.

Instalación de vanos mediante grúas pórtico.

La instalación de puentes y pasos elevados de varios tramos es conveniente grúas pórtico(Fig. 9.10), que se puede utilizar para realizar todo el complejo de trabajos de construcción e instalación. En la práctica de la construcción se utilizan grúas pórtico, ya sea fabricadas en fábrica o ensambladas a partir de inventarios de estructuras metálicas de puentes. Para mover la grúa a lo largo del puente, se disponen vías a ambos lados a lo largo de la base o a lo largo de puentes de trabajo (pasos elevados). La ventaja de la instalación con grúas pórtico es la posibilidad de mover los elementos elevados tanto a lo largo del puente mediante el movimiento directo de las grúas como a través del puente mediante carros de carga.

Arroz. 9.10 - Esquemas para la instalación de vigas de vanos mediante grúa pórtico: 1 - viga presentada para su instalación; 2 - viga instalada; 3 - vigas montadas del tramo; 4 - grúa pórtico; 5 - caballete de grúa

Instalación de vanos mediante grúas de consola.

Para la instalación de estructuras de tramos de vigas. puentes ferroviarios ampliamente utilizado grúas giratorias y fijas con una capacidad de elevación de hasta 130 t (Fig. 9.11).

Arroz. 9.11 - Esquema de instalación de vigas de vanos mediante grúa voladiza GEPC-130: 1 - contrapesos; 2 - viga principal de doble voladizo de la grúa; 3 - polea auxiliar; 4 - polea principal; 5 - atravesar; 6 - soporte del puente; 7 - viga instalada; 8 - tramo de puente ensamblado; 9 - plataforma de soporte de grúa

El elemento principal de la grúa es una viga de doble voladizo (2), a cuya consola trasera se fijan contrapesos (1), y la consola de carga delantera se utiliza para levantar e instalar vigas montadas sobre soportes (6), para lo cual la grúa está equipada con un sistema de cabrestantes y poleas. Todas las estructuras y mecanismos de la grúa están montados en plataformas ferroviarias y el movimiento lo proporciona una locomotora. Las grúas GEK-50, GEK-80, GEK-120 y DGK-130, con una capacidad de elevación de 50, 80, 120 y 130 toneladas respectivamente, pueden instalar vigas sólo a lo largo del eje de la vía. Las grúas PVK-70, GEPC-80 y GEPC-130 con una capacidad de elevación de 70, 80 y 130 toneladas permiten girar la viga principal en un plano horizontal.

El bloque de tramo destinado a la instalación se transporta en el andén directamente al estribo del puente y se descarga mediante grúas de bandera. Una vez retraída la plataforma, se suministra la grúa de consola, la viga montada se cuelga y se eleva mediante la consola de carga. La grúa con la estructura del tramo suspendido se traslada al tramo que se está ensamblando, donde se baja el bloque y se instala sobre soportes. Si la instalación se realiza con una grúa de consola fija que instala bloques solo a lo largo del eje de la vía, se requiere el movimiento transversal de las vigas sobre los soportes utilizando gatos hidraulicos. Las grúas giratorias garantizan que los bloques se alejen del eje de la vía hasta 5,3 m, lo que permite que las vigas se instalen directamente en la posición de diseño.

Instalación de vanos utilizando unidades de instalación especiales.

Para la instalación de tramos de puentes de carretera se utilizan unidades de montaje, que son un conjunto de dispositivos: armazones o vigas de montaje, grúas, carros que aseguran el movimiento de las vigas a lo largo del puente hacia el tramo que se está ensamblando, su movimiento transversal y su instalación en el posición de diseño. Existe una gran variedad de unidades de montaje.

Unidad AMK-20-G7(Fig. 9.12, a), utilizado para la instalación de vanos con vigas de hasta 21 m de largo y un peso de hasta 24 toneladas, incluye dos grúas pórtico autopropulsadas (2) con una capacidad de elevación de 12 toneladas cada una y un puente de montaje. (4), sobre el que se encuentran las vías de la grúa ( 1). Las grúas pórtico se desplazan tanto a lo largo del puente de montaje como a lo largo de los terraplenes de acceso, para lo cual la parte trasera del puente de montaje se realiza en forma de rampa con una pendiente de aproximadamente el 6%. Trabajando en parejas, las grúas pórtico levantan la viga ensamblada (3), la transportan a lo largo del terraplén de acceso, la parte ensamblada del puente en construcción y luego a lo largo del puente de ensamblaje desde el lugar de almacenamiento hasta el tramo ensamblado y la instalan en la estructura. posición. Después de completar la instalación de todas las vigas en un tramo, el puente de montaje se mueve longitudinalmente al siguiente tramo, se restablece la continuidad. pistas de grúa, preparando así la unidad para la instalación del siguiente tramo. Al instalar puentes con un ancho de más de 8 m, la unidad debe desmontarse y trasladarse a una nueva posición a lo largo del ancho del puente.

Arroz. 9.12 - Esquema de instalación de vanos de vigas utilizando la unidad de instalación AMK-20-G7 (a) y la grúa de esclusa en voladizo GP-2X30 (b)

Grúa de brazo GP-2Х30(Fig. 9.12, b) permite la instalación de vigas con una longitud de 18-33 my un peso de hasta 60 toneladas. La grúa incluye una cercha continua de dos vanos (6) con contrapeso (5), la del medio y cuyos soportes traseros están montados sobre carros que aseguran el movimiento de la grúa a lo largo de la vía del carril de ancho de 5,6 m en la parte ensamblada del puente. La unidad es autopropulsada, para lo cual el carro (10) del soporte intermedio está equipado con un accionamiento eléctrico.

Antes de instalar el siguiente tramo, la grúa se desplaza a lo largo del puente hasta que su pata delantera (9) llega al soporte opuesto al tramo que se está instalando, tras lo cual la pata delantera se apoya en este soporte. La viga (3) destinada a su instalación se suministra para su instalación sobre carros auxiliares. La viga se mezclará directamente con el tramo. carros de carga(8) grúas, que también pueden desplazarse sobre vigas transversales (7) a través del puente. Esto le permite instalar la viga en la ubicación requerida a lo largo del ancho del puente.

Los puentes con un ancho de más de 7-8 m y vigas de hasta 42 m de largo se montan con una grúa de esclusa en voladizo más potente MShK-100 con una capacidad de elevación de 100 toneladas.

Instalación en grandes bloques mediante equipos flotantes.

En la práctica de la construcción de puentes domésticos, se ha utilizado un método de instalación de puentes grandes utilizando grandes bloques hechos en la orilla, con su entrega al lugar de instalación por agua (Fig. 9.13). La masa de los bloques puede alcanzar varios miles de toneladas. Así, durante la construcción de un gran puente sobre el Volga, la masa de los bloques transportados fue de 2700 toneladas y la longitud fue de 120 m. La masa de las superestructuras del puente sobre el río Moscú en Luzhniki transportadas por agua alcanzó las 5600 toneladas. con una longitud de 198 m, estas grandes estructuras se transportan por agua sobre soportes flotantes (sistemas flotantes) ensamblados a partir de pontones universales inventariados del tipo KS.

Arroz. 9.13 - forma general estructura de luz de celosía de vigas transportada mediante soportes flotantes

Al instalar tramos con este método, se colocan andamios en la orilla para ensamblar o hormigonar la parte ensamblada de la estructura, soportes, etc. Los bloques listos para la instalación se mueven a lo largo de muelles especiales hasta el agua, donde se colocan soportes flotantes debajo de ellos, previamente sumergido llenando parte de los pontones con agua, masa que debe ser ligeramente mayor que la masa de la estructura transportada. Después de colocar el sistema flotante sumergido debajo del bloque, se bombea el agua de lastre y los soportes flotantes, tratando de flotar, arrancan la estructura de los pilares desplegables. A continuación, los sistemas flotantes, junto con el bloque de tramo, son transportados mediante remolcadores hasta el tramo que se está montando. Instalación precisa el bloque se fabrica mediante cabrestantes y cables sujetos a anclajes en el fondo del río. Después de verificar la posición del bloque montado, el sistema flotante se inunda cargándolo con agua de lastre y la estructura se instala en la posición de diseño.

Los pilares desplegables, que aseguran el movimiento de los bloques desde los andamios hasta los soportes flotantes, son estructuras complejas y costosas. Por lo tanto, para reducir su longitud, a menudo se hace una profundización local del fondo del río entre los pilares, suficiente para instalar soportes flotantes en estado inundado.

Monolinado e impermeabilización de vanos.

Después de instalar las vigas individuales de los vanos, se combinan soldando las salidas de refuerzo o piezas empotradas en los diafragmas y recubriendo las juntas con hormigón.

Las vigas de los tramos ferroviarios tienen impermeabilización de fábrica, por lo tanto, después de que la junta de diafragma es monolítica, los espacios longitudinales entre los bloques y los espacios de deformación entre los tramos se cubren con largos y estrechos. hojas de metal, lubricado con betún. Luego se descarga el lastre y se construye la superestructura.

Al construir puentes de carretera, después de enlechar las vigas, se instalan tuberías de drenaje en los orificios de la losa y se coloca hormigón triangular de drenaje, encima del cual se aplica impermeabilización.

Los trabajos de instalación de la impermeabilización, que consiste en masilla bituminosa reforzada con dos capas de malla de fibra de vidrio, se realizan a una temperatura no inferior a +5°C. Antes de su uso, la masilla bituminosa se calienta en una caldera bituminosa a una temperatura de 150-170°C y se aplica caliente sobre la superficie de la losa, extendiendo encima una capa de malla de fibra de vidrio. Luego se aplica una segunda capa de masilla y se coloca una segunda capa de refuerzo, sobre la cual se aplica la última capa de masilla.

La impermeabilización debe ser especialmente cuidadosa alrededor de las tuberías de drenaje. Las capas aislantes y de refuerzo se colocan dentro de los tubos y se presionan contra las paredes de los tubos con un vidrio especial. Sobre la impermeabilización se coloca una capa protectora de hormigón armado con malla metálica.

Instalación suspendida del tramo.- este es un método de instalación, como resultado del cual la parte ensamblada (ampliada) del tramo forma una consola, que es un elemento de soporte para la instalación posterior mediante una grúa.

Para el montaje suspendido del tramo se utiliza el mismo método que para el montaje semiarticulado. Muy a menudo, para la instalación se utiliza una grúa derrick de mástil del tipo UMK-2, que se fija a la cuerda superior de la granja.

Instalación suspendida del tramo - sitio web

La instalación suspendida de los vanos sólo se puede realizar si existe un plan de ejecución de obra (PPP), cualquier desviación en la ejecución de la obra del proyecto aprobado debe ser previamente comprobada mediante cálculo y aprobada por el ingeniero jefe de la organización de construcción del puente.

El montaje montado siempre es aconsejable cuando el puente está muy por encima del horizonte de agua, el río es profundo, el fondo es rocoso, hay navegación intensa y si es necesario dejar pasar hielo o inundaciones durante el período de instalación.

Las ventajas del método de montaje en pared incluyen:

- la posibilidad de instalar puentes de grandes luces a partir de bloques totalmente prefabricados;

- versatilidad, caracterizada por la posibilidad de aplicación en cualquier condición local, con suministro a casos necesarios bloques al lugar de montaje en barcos o a lo largo de la parte terminada del puente;

- la posibilidad de unificar las estructuras de vanos y equipos de instalación;

- independencia del trabajo de las condiciones atmosféricas;

- reducir la duración de la construcción de puentes debido al trabajo paralelo en la construcción de soportes y la fabricación de bloques, así como a la alta tasa de montaje de vanos;

- reducción significativa en la necesidad de estructuras de soporte temporales y metal de montaje en comparación con andamios o métodos de soporte flotante;

- Intensidad laboral mínima del trabajo realizado directamente en el tramo.

Las desventajas del método de montaje en pared son:

- la presencia de costuras de montaje en la estructura;

- la necesidad de organizar campos de entrenamiento con equipo de grúas pesadas y vehículos correspondientes;

- la necesidad de potentes equipos de instalación de grúas.

Tipos de instalación suspendida de superestructuras.

Instalación suspendida de un tramo metálico - sitio web

El montaje suspendido de la estructura del tramo se puede realizar en una dirección o desde ambos lados hacia el medio, y en este último caso, para completar la instalación, se requiere una operación para cerrar la estructura del tramo, es decir, conectar ambas partes. de ello en un todo. Con un montaje equilibrado los vanos se ensamblan uniformemente, es decir, simétricamente respecto al soporte, en base a lo anterior se distinguen los siguientes tipos de montaje:

Montaje de soporte a soporte de una cercha metálica

Montaje de truss montado de soporte a soporte - sitio web

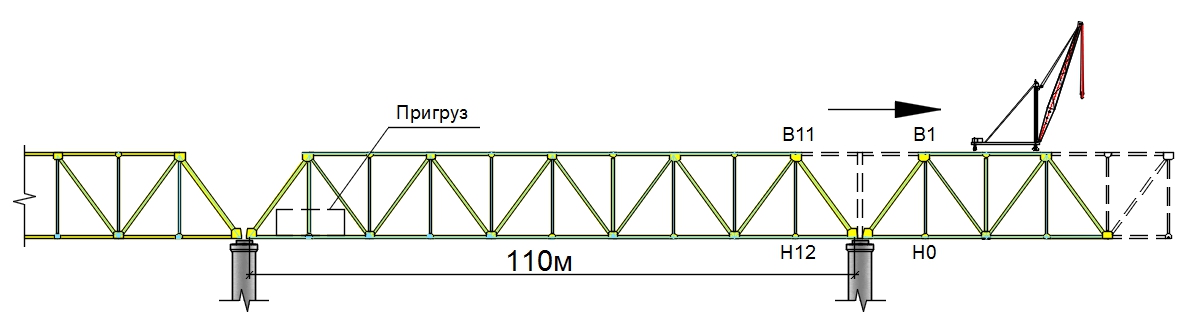

Arroz. 1 (Esquema de instalación suspendida de apoyo a apoyo de un puente de varios vanos cubierto con cerchas de vigas partidas)

Arroz. 1 (Esquema de instalación suspendida de apoyo a apoyo de un puente de varios vanos cubierto con cerchas de vigas partidas)

Esquema de instalación suspendida desde soportes hasta la mitad del tramo de un puente de varios tramos cubierto con cerchas de vigas divididas.

El tramo ensamblado se fija temporalmente al anterior mediante los elementos auxiliares B11-B1 y H12-HO (Fig. 1 y Fig. 2). Si las tensiones de instalación exceden las permitidas, entonces es necesario instalar soportes intermedios temporales, cuyo número depende de la longitud máxima permitida de la consola.

Si el tercer tramo está completamente ensamblado en una marquesina (Fig. 1), entonces los primeros paneles del segundo tramo deben cargarse adicionalmente para garantizar la estabilidad adecuada del tramo. Los tramos posteriores de cerchas continuas se ensamblan de la misma manera.

Si necesario conjunto con bisagras del primer tramo, es necesario montar una estructura de contrapeso en la orilla y fijarle la estructura del primer tramo ensamblada debajo de la marquesina. Dado que cuando los estribos y el terraplén están listos, el montaje de la estructura del tramo de contrapeso se realiza sobre jaulas dispuestas en el terraplén, luego de la separación de los tramos, el tramo ensamblado debajo de la marquesina debe bajarse a la altura del parte del gabinete del pilar.

Este método de instalación puede ser apropiado para un puente con varios tramos, cuando la estructura del tramo de contrapeso se puede utilizar en uno de los tramos después del desmontaje.

Montaje desde el apoyo al vano medio de una cercha metálica de 154 metros.

Arroz. 2 (Esquema de instalación suspendida desde soportes hasta la mitad del tramo de un puente de varios tramos cubierto con cerchas de vigas divididas)

Al ensamblar desde los soportes hasta la mitad del tramo (Fig.2), una operación bastante compleja es el establecimiento de juntas en planos horizontales y verticales en el momento de cerrar el tramo. Por lo tanto, este método se utiliza principalmente al instalar puentes arqueados o para ensamblar tramos de un solo canal de gran longitud, cuando tramos de menor longitud están adyacentes a ellos en ambos lados y la construcción de soportes temporales en el canal es imposible.

Al instalar un tramo suspendido de soporte a soporte (Fig. 1), las fuerzas en la raíz de la consola serán significativamente mayores que cuando se instala desde soportes hasta la mitad del tramo.

Montaje del arco desde el soporte hasta la mitad del tramo.

Uno de ejemplos brillantes El uso de la tecnología de instalación suspendida de una estructura de tramo metálico desde los soportes hasta la mitad del tramo se utilizó en 1932 durante la construcción de un puente de arco de un solo tramo en el Harbour Bridge de Sydney.

Medidas adicionales para montaje en superficie

Si los elementos estructurales no pueden soportar la carga de instalación durante la instalación suspendida, recurra a una de las siguientes medidas:

Arroz. 4 (Esquema de instalación en superficie cuando se pone en funcionamiento la consola receptora).

- fortalezca el tramo sobre el soporte con una armadura (Fig. 5).

Arroz. 5 (Esquema de instalación suspendida cuando la cercha aérea está incluida en la obra).

Lista de trabajos antes de la instalación suspendida.

- en el almacén de elementos ampliados se preparan y colocan por orden de entrega todos los elementos, pernos y tapones necesarios para el funcionamiento ininterrumpido del turno de instaladores;

- verificar, probar y poner en buen estado la grúa de instalación, los dispositivos de eslinga, los tirantes, las llaves dinamométricas, las herramientas de instalación y los equipos de protección personal;

- preparar todos los materiales necesarios durante el proceso de instalación para la instalación de una vía férrea temporal, andamio suspendido y puente peatonal, así como material de pintura y masilla;

- bajo la guía de un trabajador experimentado del equipo de instalación, los elementos ampliados se cargan en un carro y se entregan para su instalación;

- Los soportes de montaje articulados, las escaleras y los cables de seguridad se fijan a los elementos antes de ser transportados con una grúa al lugar de instalación.

Instrucciones para instalación suspendida de vanos metálicos.

- La instalación suspendida debe realizarse siempre que se disponga de un juego completo de elementos de la estructura del vano y para completar la instalación.

- Para garantizar una instalación continua, las estructuras se limpian y amplían con antelación.

- La presentación de elementos ampliados y piezas individuales para su instalación se realiza en el orden correspondiente a la secuencia de instalación desarrollada por la organización de diseño.

-

La instalación de tramos metálicos mediante un método con bisagras se lleva a cabo de acuerdo con el PPR aprobado específicamente para esta instalación.

- La instalación suspendida se realiza mediante una grúa torre rígida UMK-2, que se desplaza a lo largo de la cuerda superior del tramo.

- Con diferentes alturas de vanos adyacentes y un contorno poligonal del cordón superior del vano, la grúa de instalación se puede colocar en la calzada mediante un soporte especial que permite suministrar elementos debajo de la grúa.

- Los elementos ampliados se transportan al lugar de instalación en un vehículo a motor en carros TsNIIS. En cada elemento se marca previamente con pintura al óleo el centro de gravedad del elemento y los lugares donde se lanza. Cada elemento del carro debe descansar sobre soportes de madera en una posición estable.

- Durante el montaje montado, el trabajo de realización de conexiones con pernos de alta resistencia se realiza en dos etapas:

- Etapa 1: instalación de tapones y pernos de alta resistencia en la cantidad prevista en el proyecto de organización del trabajo;

- Etapa 2: llenar todos los orificios y reemplazar los tapones con pernos de alta resistencia, apretar todos los pernos con una llave dinamométrica a la fuerza de diseño y monitorear la tensión de los pernos.

- La grúa de montaje se traslada al siguiente lugar de estacionamiento solo después de instalar en las juntas de montaje el número calculado de pernos y tapones. El número total de tapones y pernos de alta resistencia apretados a las fuerzas de diseño debe ser al menos el 20% del número de agujeros en la conexión. En este caso, los tapones deben ser al menos el 10% del número de orificios y al menos 2 piezas, y los pernos deben ser al menos el 10% del número de orificios y al menos 1 pieza. (ver VSN 173-70, cláusula 9.5). Se instalan tapones y pernos de montaje en determinados lugares de los componentes principales.

- Para evitar el desplazamiento de elementos entre sí y la transmisión desigual de fuerzas, los pernos de alta resistencia se aprietan en incrementos desde el centro hasta los bordes de la junta y de tal manera que los pernos en los extremos de la junta o elemento estén apretados. último.

- Al instalar pernos de alta resistencia, se cumplen los siguientes requisitos:

- Antes de instalarlos en la estructura, los pernos y tuercas se limpian de suciedad, grasa y óxido;

- las tuercas deben girarse a lo largo de toda la rosca del perno sin utilizar lubricante; las roscas de la tuerca (pero no del perno) se lubrican antes del apriete final del perno;

- las tuercas se aprietan al valor especificado por el diseño mediante llaves dinamométricas;

- la calibración de las llaves debe controlarse dos veces por turno (antes del inicio del trabajo y en la mitad del turno) con registro en el registro de control de calibración de las llaves;

- las tuercas apretadas a un par determinado no están aseguradas con nada más;

- El grado de tensión de los tornillos se comprueba en presencia de un representante del cliente.

- Si en una conexión se encuentra al menos un perno cuya fuerza de apriete es un 5% menor o un 20% mayor que la fuerza estándar, todos los pernos de esta conexión están sujetos a inspección.

- Durante el proceso de instalación, se deben redactar de inmediato certificados de aceptación de conjuntos y conexiones para la instalación de pernos de alta resistencia de acuerdo con el Formulario 6.2 y se deben mantener los siguientes registros:

- trabajo de instalación;

- control de calidad de los elementos de limpieza de estructuras de puentes de acero con conexiones mediante pernos de alta resistencia;

- controlar la calibración de llaves para tensar pernos de alta resistencia según su forma;

- Instalación de pernos de alta resistencia.

El procedimiento para instalar elementos de la estructura del tramo.

- se instalan los cordones inferiores de las granjas;

- se instalan conexiones longitudinales y transversales inferiores;

- se instala la viga longitudinal de la calzada del puente;

- se instalan tirantes ascendentes o descendentes;

- se instalan tirantes longitudinales y transversales en el cordón superior del panel anterior (no se permite un retraso en el montaje de tirantes longitudinales y transversales por más de dos paneles, incluido el que se está montando);

- la grúa se traslada al siguiente estacionamiento (un panel durante la instalación);

- se instala una viga transversal;

- se montan bastidores (o colgantes);

- Se montan los cordones superiores.

- Luego el ciclo se repite.

- El diagrama de secuencia de instalación debe cumplir con el PPR.

Principios básicos al instalar un tramo.

- Los elementos del carro se suministran para la instalación en posición estrictamente vertical de la polea de carga de la grúa de montaje;

- La ubicación de instalación del carro debajo de la grúa de instalación se fija con topes firmemente fijados en los rieles de la vía férrea temporal, eliminando por completo la posibilidad de que el carro se caiga;

-

Las secciones ensambladas deben formar triángulos cerrados, asegurando la estabilidad e inmutabilidad de la estructura en todas las etapas de instalación;

- Los elementos se insertan en el conjunto verticalmente bajando el elemento desde arriba bajo la influencia de su propio peso. Al insertar un elemento en la horquilla, se debe comprobar y ajustar previamente el espacio de la horquilla;

- La alineación de los orificios en las estructuras montadas se realiza mediante clavijas de montaje, eliminando la posibilidad de dañar los orificios. Está prohibido alinear los orificios de montaje apretando los elementos con una grúa, así como apretar los orificios no coincidentes con mandriles usando un mazo;

- Al instalar tapones, utilice un martillo que no pese más de 2 kg;

- Los cinturones, tirantes, colgantes y rejillas se cuelgan con eslingas de dos bucles de 5 m de largo y 22 mm de diámetro con aretes en la cincha. No se recomienda colgar una soga sin aretes. Las conexiones se cuelgan con eslingas universales (anillas) hechas de cuerda suave con una longitud de L=2 my un diámetro de Ø15 mm.

- Para eslingar vigas longitudinales y transversales se utilizan abrazaderas con conexiones atornilladas. Para evitar que las eslingas se deshilachen, se colocan espaciadores de madera entre ellas y los elementos en el punto de contacto;

- No se deben enviar a su instalación elementos con la superficie de unión sucia u oxidada. Si el período de limpieza de las superficies supera los tres días, se someten a repetidos arenados. En caso de mal tiempo, se mantienen preparadas lonas para cubrir las superficies limpiadas.

- Dependiendo del sistema de luces y peso, su fijación y estabilidad se realiza mediante la instalación de contrapesos o anclajes.

- Así, por ejemplo, al ensamblar estructuras en voladizo y de tramo continuo, la fijación puede ser un contrapeso, que es parte de la estructura del tramo preensamblada de alguna otra manera.

- Al ensamblar estructuras de tramos divididos de un puente de varios tramos, cada estructura de tramos adyacente también se puede utilizar como contrapeso, para lo cual se conectan entre sí con tirantes temporales.

- En el caso de la instalación de un puente de un solo vano, así como de los vanos exteriores de puentes de varios vanos, la estructura del vano se puede asegurar con varillas de anclaje hechas de cables de acero (para vanos pequeños) o varillas especiales al ensamblar puentes de grandes luces.

- Durante la instalación, la parte del tramo ensamblada debajo de la marquesina funciona como consola o viga, sellada por un extremo, luego debe estar en condiciones en las que dicho trabajo sea posible, y en algunos casos estas condiciones las proporciona el propio sistema de celosía. , y en otros casos tienen que ser creados artificialmente.

Seguridad y salud laboral durante la instalación suspendida de superestructuras.

- todos los trabajadores que trabajan en alturas se someten a una comisión médica especial, formación e instrucciones especiales;

- los constructores de estructuras cuentan con equipo de protección personal: cinturones de campana, zapatos suaves antideslizantes, cascos;

- la orientación de los elementos se realiza únicamente con la ayuda de tirantes (está estrictamente prohibido hacerlo directamente con las manos);

- cuando todos los pernos están apretados a la fuerza de diseño, no se permite el retraso de más de tres paneles, incluido el que se está montando;

- al realizar trabajos de instalación en el lecho del río en el área de construcción, las embarcaciones de rescate (botes, botes) deben estar constantemente en servicio;

- los andamios suspendidos se construyen según diseños aprobados por el ingeniero jefe del fideicomiso; Antes de su funcionamiento, serán inspeccionados por una comisión que emitirá un certificado de aceptación.

- El desmontaje del andamio se podrá realizar en aquellos paneles en los que se haya completado completamente la instalación y apriete de los tornillos a la fuerza de diseño.

Instalación montada en la construcción de un puente ferroviario sobre el río. Dniéper en la ciudad de Dniéper

Diseño de puente ferroviario.

El cauce del río está bloqueado por vanos metálicos divididos con celosía triangular, con un camino de acceso inferior de 82,04 m de longitud.

Las estructuras de tramo para una vía ferroviaria se diseñan por analogía con proyectos estándar. Cada vano, de 11,25 m de alto y 5,7 m de ancho entre los ejes de las cerchas principales, se divide en 10 paneles según el esquema 8,25 x 4 + 8,02 x 2 + 8,25 x 4 m.

Los elementos de los cordones y tirantes comprimidos de las cerchas principales son de sección cajón remachada, el resto están soldados de sección en forma de H. El tablero del puente estaba formado por travesaños metálicos formados por canales pareados, las aceras estaban formadas por losas prefabricadas de hormigón armado apoyadas sobre consolas metálicas adosadas a las paredes de las vigas longitudinales de la calzada. Para establecer las comunicaciones, se colocaron cajas especiales en las mismas consolas.

Las conexiones de montaje están hechas con un diámetro de 22 mm, de acero 40X.

La masa del tramo es de 291 toneladas. En total, para la construcción del puente fue necesario montar estructuras metálicas de tramos de más de 6.000 toneladas e instalar 383.000 pernos de alta resistencia con un peso total de unas 223 toneladas.

Tecnología de montaje en superficie

Los tramos se montaron mediante un método articulado a partir de elementos preampliados transportados al lugar de montaje en embarcaciones. Para garantizar la descarga de los elementos de vanos metálicos que llegan por ferrocarril y prepararlos para su instalación, se organizó una obra con un conjunto de estructuras necesarias en la margen izquierda del río.

En el sitio de construcción se tendieron vías de ferrocarril, se instaló una grúa pórtico de doble voladizo tipo KSK-30-42 con una capacidad de elevación de 30 toneladas, que da servicio a un sitio de 60 m de ancho, se construyó una sala de compresores estacionaria con un compresor con con una capacidad total de 80 m 3 /min, se tendió una red de conductos de aire y se instaló una grúa UMK-2 para cargar elementos agrandados en embarcaciones.

Antes de la asamblea ampliada, llevaron a cabo chorro de arena superficies conectadas. Después de limpiar las superficies de conexión de los elementos principales de las cerchas y refuerzos principales, se ampliaron con pernos de alta resistencia.

Los elementos de las vigas longitudinales de la calzada se combinaron en pares mediante conexiones en bloques espaciales con elementos de consolas de acera unidos a ellos.

La instalación suspendida del primer vano se realizó utilizando como contrapeso una estructura de vano de anclaje montada en tierra en el terraplén de acceso.

Esta decisión fue dictada viabilidad económica, ya que la construcción de los andamios de montaje en el primer tramo se complica por el hecho de que el fondo del río está lleno de metal y piedra, restos de un puente cercano destruido durante la guerra.

La estructura del tramo de contrapeso se montó y posteriormente se desmontó mediante la consola de una grúa tipo KSK-30-42 que presta servicio en la obra. También se instalaron la grúa de montaje principal tipo UMK-2 y la grúa auxiliar Zubach mediante una grúa tipo KSK-30-42.

La instalación suspendida del primer tramo con grúa UMK-2 se inició después de instalar los elementos de conexión y el contrapeso en el tramo de anclaje. Los elementos fueron alimentados bajo la grúa de instalación en la embarcación flotante. Después de apoyar el tramo construido sobre el soporte intermedio, también se puso en funcionamiento la grúa de instalación trasera de Zubach.

Los elementos de unión se desmontaron con una grúa Zubach, después de elevar el tramo montado sobre el soporte intermedio y eliminar las fuerzas.

Luego, se instalaron un dispositivo de anclaje y elementos de conexión en los nodos inferiores de soporte de los tramos adyacentes en la parte trasera del tramo montado, y luego se comenzó a instalar el siguiente tramo utilizando una grúa UMK-2. Al mismo tiempo, sobre la estructura del vano previamente instalada, la grúa auxiliar de Zubach realizó trabajos de montaje del relleno del vano, instalación de elementos de calzada, etc.

Durante la instalación suspendida de tramos metálicos, uno de los trabajos que requiere más mano de obra es la construcción de andamios para acomodar a los trabajadores que instalan conexiones en los nodos superiores e inferiores de las granjas. Durante la construcción de un puente sobre el río. Dnepr se propuso y utilizó con éxito un nuevo tipo de andamio de montaje.

El andamio de instalación constaba de dos partes:

- andamio superior suspendido de una grúa de montaje, equipado con cunas giratorias,

- andamios rodantes inferiores sobre carros de inspección inferiores reconstruidos.

El andamio superior está suspendido del bastidor de una grúa de montaje tipo UMK-2. El andamio está formado por vigas portantes portantes y un conjunto de plataformas suspendidas:

- cuatro fijos

- ocho rotativos (cuatro a cada lado del tramo).

Los platos giratorios giran sobre bisagras y ocupan una posición de trabajo o de transporte. En la posición de trabajo, las plataformas cubren las conexiones horizontales que se acercan al nodo, en la posición de transporte se retraen para lado exterior cerchas para el libre movimiento de la grúa con andamios suspendidos.

Se crea el uso de un nuevo tipo de andamio condiciones favorables para un trabajo altamente productivo de los instaladores y eliminó por completo la construcción de andamios y andamios temporales.

Pernos de alta resistencia y su tensión.

Las conexiones de montaje para montaje en superficie se realizan con un diámetro de 22 mm. Se instalaron más de 25.000 pernos en cada tramo. Los pernos de alta resistencia se apretaron con ajuste de torsión utilizando llaves dinamométricas manuales.

Al tensar los pernos, se utilizaron llaves de impacto pequeñas del tipo IP3109, que crean un par de 20 a 25 kgf∙m, llaves de impacto grandes del tipo IP3106, que crean un par de 150 kgf∙m y llaves dinamométricas.

Tensar tornillos con llave dinamométrica al par de diseño es un trabajo que requiere mucha mano de obra. Para mecanizarlo de forma experimental, los pernos se tensaron en una etapa ajustando la fuerza según el ángulo de rotación de las tuercas mediante llaves de impacto neumáticas calibradas en serie del tipo IP3106. El uso de tensado de una etapa permite reducir la intensidad del trabajo a la mitad en comparación con la tecnología generalmente aceptada de tensado de pernos con llaves dinamométricas manuales.

Página 4 de 6

Alcance del trabajo de instalación.

EN composición del trabajo de instalación Incluye el transporte de estructuras desde la planta de fabricación hasta el almacén en obra, preparación de elementos en el almacén, entrega de los mismos para su instalación y montaje de estructuras de vano con instalación en el vano.

El transporte de estructuras metálicas desde las fábricas se realiza por ferrocarril y transporte mixto. Los requisitos de dimensiones imponen restricciones a las dimensiones de los bloques de montaje transportados y determinan longitudes máximas Estructuras enteramente transportables que no superen los 45 m.

Entregado a sitio de construcción Se almacenan los elementos, se eliminan las deformaciones que se produjeron durante el transporte, se limpian de suciedad y corrosión, se aplican marcas para facilitar la instalación y se realiza un montaje ampliado. Atención especial se dedica a la limpieza de las superficies de contacto de elementos en uniones en uniones sobre pernos de alta resistencia. La limpieza se realiza con cepillos de acero, con fuego, con la llama de un soplete de acetileno-oxígeno, seguido de la eliminación de los productos de combustión con cepillos metálicos y máquinas de chorro de arena. Para proteger contra la corrosión, el metal limpio en el área de la junta se puede recubrir con una composición conservante que no reduzca las propiedades de fricción de las juntas, en otros lugares se puede pintar.

Para realizar las operaciones de carga y descarga y otras operaciones, los almacenes están equipados con grúas pórtico y de bandera (ferroviarias, de ruedas neumáticas, sobre orugas).

Las conexiones de montaje se pueden soldar o con pernos de alta resistencia. soldado conexiones de instalación realiza de forma automática o semiautomática. soldadura manual permitido sólo como excepción. El diagrama de una unión soldada de una viga de pared maciza con costuras realizadas mediante soldadura automática fue desarrollado por el Instituto de Soldadura Eléctrica que lleva su nombre. E. O. Patón. Inicialmente se suelda la lámina horizontal del cinturón inferior (3) (Fig. 9.14). Luego se instala el inserto (2) de la pared vertical y se hacen las costuras verticales, después de lo cual se suelda el inserto (1) del cordón superior. Las costuras horizontales se realizan con una máquina de soldar, las verticales se realizan con una máquina especial que se mueve verticalmente a lo largo de la soldadura mediante una cremallera. Las soldaduras de filete a lo largo de las cuerdas superior e inferior de las vigas se realizan mediante soldadura semiautomática en un ambiente de dióxido de carbono.

Arroz. 9.14 - Montaje unión soldada de las vigas principales con muro macizo (I-V - orden de soldaduras)

Al conectar con pernos de alta resistencia, durante el proceso de montaje, alinee los orificios de montaje, fijando la posición de los elementos con tapones y llenando al menos el 10% de los orificios con ellos. Se instalan pernos de alta resistencia en los orificios restantes de la junta, apretándolos al par especificado, después de lo cual los tapones también se reemplazan por pernos.

El tensado de pernos de alta resistencia a la fuerza de diseño se puede realizar de dos maneras.

primera manera basado en el control del par. Primero, los tornillos se aprietan con llaves neumáticas con una fuerza del 80-90% de la calculada. Para alcanzar la fuerza de diseño se utilizan llaves dinamométricas manuales con indicador de torsión. En la segunda manera el valor controlado durante la tensión es el ángulo de rotación de la tuerca, que depende del número de cuerpos (láminas) del paquete que se está conectando. Los pernos se aprietan con llaves neumáticas, calibradas de tal manera que durante el proceso de apriete las tuercas giran al ángulo requerido.

Además de las uniones soldadas y atornilladas, se utilizan uniones combinadas atornilladas y soldadas. Las paredes se conectan mediante pernos de alta resistencia y las correas se conectan mediante soldadura automática.

Montaje de vanos sobre andamios.

En montaje sobre andamio Los vanos con cerchas principales pasantes descansan sobre andamios en cada nudo, con muro macizo en todas las juntas de montaje. Por tanto, para el montaje de vanos pasantes (Fig. 9.15), se instala andamio continuo (1), sostenido por soportes temporales (5), y para el montaje de vanos con pared maciza, solo se instalan soportes temporales debajo de las juntas de montaje. .

Arroz. 9.15 - Esquema de instalación de un tramo metálico con cerchas principales pasantes sobre andamios: 1 - andamios; 2 - parte montada del tramo; 3 - elemento a instalar; 4 - grúa de montaje; 5 - soportes temporales

Los andamios están hechos de estructuras de inventario de puentes universales (UIBMS), estructuras de inventario de puentes (MIS) y otras propiedades de inventario. Los andamios de madera se utilizan en algunos casos durante un estudio de viabilidad de su uso.

Los elementos UICM se ensamblan a partir de ángulos isósceles con una altura de estante de 75 a 120 mm. La sección transversal de estanterías, correas y otros elementos de andamio puede estar compuesta por una, dos, tres o cuatro esquinas. En los nodos, los elementos están conectados mediante refuerzos y placas sobre pernos con un diámetro de 22 y 27 mm. Los elementos MIC están hechos de tubos de acero con un diámetro de 95, 159 y 203 mm con bridas y ojales en los extremos para unión de elementos con pernos.

Para el montaje de vanos se utilizan grúas pórtico, de pluma y otras grúas de montaje, que pueden desplazarse a lo largo de andamios o directamente sobre estructuras ensambladas.

Montaje de vanos Puede ser escalonado, seccional o combinado.

En asamblea escalonada el tramo se monta en toda su longitud de abajo hacia arriba. Primero se ensamblan los cordones inferiores sobre el andamio, los inferiores conexiones longitudinales, coloque la jaula de la viga cuando conduzca por debajo. Este es el llamado conjunto inferior. Luego se lleva a cabo el montaje superior: instalación de elementos de celosía y cordones superiores con tirantes longitudinales superiores. Después de ensamblar todo el tramo, se verifican las dimensiones geométricas correctas y se instalan pernos de alta resistencia. El montaje escalonado proporciona alta precisión instalación, pero requiere más tiempo de instalación que otros métodos.

Montaje seccional Implica el montaje del tramo panel por panel. Al ensamblar el siguiente panel (sección), los elementos del cordón inferior, las conexiones longitudinales inferiores y la calzada, la rejilla, los cordones superiores y las conexiones longitudinales superiores se colocan en el andamio, los nodos del panel ensamblado se atornillan entre sí, después de lo cual se realiza la instalación. Comienza el siguiente panel. La ventaja del montaje seccional.- reducción del tiempo de instalación.

Si el montaje está en curso método combinado, luego del montaje de abajo hacia arriba, comienza el montaje de secciones con la instalación directa de pernos.

Para facilitar la instalación y el ajuste de la estructura al alinear la posición, debajo de cada nodo, se hacen dos jaulas de montaje (3) (Fig. 9.16) a partir de vigas de madera, entre las cuales se instalan gatos (4) debajo del centro del nodo. utilizado al alinear el tramo.

Arroz. 9.16 - Esquema de soporte de los componentes del tramo sobre el andamio: 1 - paquete de distribución de rieles; 2 - cuñas; 3 - jaula de montaje; 4 - gato

Una vez completadas todas las operaciones de montaje, los tramos se instalan en las piezas de soporte. Para ello se utilizan gatos colocados debajo de las denominadas vigas transversales de elevación más exteriores. En este caso, debajo de los nodos de los tramos, se colocan jaulas de seguridad con cuñas, con la ayuda de las cuales se mantiene un espacio de 2-3 mm entre las jaulas y los nodos durante todo el proceso de descenso.

Una vez finalizados los trabajos de instalación, el tramo se pinta con dos capas de pintura, con limpieza preliminar de los elementos de suciedad, masilla e imprimación.

Montaje de vanos abisagrados y semiarticulados.

En montaje montado y semimontado La instalación de los vanos se realiza desde el soporte hacia el vano y el vano funciona como un voladizo. Si el tramo en nodos individuales descansa sobre andamios o soportes temporales (Fig. 9.17, a), se realiza un montaje semimontado, si no hay soportes temporales, se monta (Fig. 9.17, b).

Arroz. 9.17 - Esquemas de instalación semimontada (a) y con bisagras (b) de tramos metálicos: 1 - grúa de instalación; 2 - tramo de anclaje montado en el terraplén de acceso; 3 - elementos de conexión temporales

A menudo se realiza un montaje con bisagras. de forma equilibrada a ambos lados del soporte. Este método es especialmente conveniente para instalar tramos continuos. Si las estructuras de vigas divididas se instalan de esta manera, durante el período de instalación se combinan en un sistema continuo colocando elementos adicionales. La instalación suspendida también puede ser unilateral, cuando el conjunto de suspensión se realiza en una dirección desde el soporte.

En el montaje semimontado se ensamblan varios paneles del vano sobre un andamio macizo. La longitud de la sección montada se selecciona a partir de la condición de garantizar la estabilidad de la estructura al instalar los siguientes paneles en la parte superior antes de apoyarlos sobre soportes temporales. La cantidad y ubicación de los soportes temporales se seleccionan en función de la estabilidad de los tramos en todas las etapas de la instalación. La parte de contrapeso (ancla) del tramo (2) se puede montar en el terraplén de acceso (ver Fig. 9.17, b). En este caso, no es necesario instalar andamios especiales. En este caso, se utiliza como anclaje la estructura del tramo posterior, que se desmonta una vez completada la instalación del tramo en el primer tramo. El vano, fijado a la estructura anclada mediante la colocación de elementos provisionales (3), se monta en una marquesina o semimarquesina. La instalación de vanos que cubren los siguientes vanos se realiza de forma similar. Los elementos para la instalación se alimentan a lo largo de la parte montada de la estructura o, en el caso de un conjunto montado equilibrado, a través de agua.

En instalaciones montadas y semimontadas, se observa un cierto orden de montaje de vanos, en el que, durante el proceso de instalación, se ensamblan secuencialmente secciones geométricamente inmutables en forma de triángulos.

La instalación de paneles con tirantes hacia abajo (Fig. 9.18, a) comienza con la instalación de los elementos de la primera cuerda y los tirantes longitudinales inferiores. Al colocar los tirantes II se forman triángulos rígidos, lo que permite, después de instalar las vigas longitudinales, introducir los elementos para su instalación directamente en el panel ensamblado. Luego se instalan la viga transversal, los montantes III, los cordones superiores IV y las conexiones longitudinales superiores del tramo.

Arroz. 9.18 - Procedimiento de instalación de paneles metálicos para puentes: a - con tirantes hacia abajo; b - con tirantes ascendentes

La instalación de paneles con tirantes ascendentes es más complicada (Fig. 9.18, b), ya que el cierre de los triángulos cuando se instala de abajo hacia arriba ocurre solo después de instalar los elementos del cordón superior, es decir, en la etapa final de instalación.

Durante el montaje montado y semimontado, las grúas de montaje, por regla general, se mueven al nivel del cordón superior de la parte montada del tramo, para lo cual se instala una vía de grúa sobre rieles a lo largo de los cordones superiores. Las grúas derrick de patas rígidas, cuya capacidad de elevación no depende del alcance de la pluma, son las más utilizadas como grúas de montaje. La desventaja de las grúas es que sólo se pueden montar delante o lateralmente.

Para facilitar el trabajo de instalación de juntas y conexiones, las unidades del tramo están equipadas con andamios.

Instalación de vanos mediante grúas.

El tiempo de construcción se reduce significativamente cuando se utilizan estructuras totalmente transportables o de bloques grandes y se instalan con grúas.

Los vanos totalmente transportables se instalan directamente sobre soportes permanentes. Para la instalación de estructuras prefabricadas, se construyen soportes temporales a partir de estructuras metálicas de inventario debajo de las juntas de montaje. Los trabajos de instalación al instalar tramos con grúas incluyen eslingar y levantar los bloques de montaje, moverlos al tramo, instalarlos sobre soportes temporales o permanentes y construir el tablero del puente.

La instalación de vanos se puede realizar mediante grúas de brazo, pórtico, voladizas y unidades de grúa. Después de instalar los bloques se verifica la posición de la estructura en planta y perfil y la disposición de las juntas.

Las grúas de bandera montadas sobre rieles se pueden utilizar para instalar tramos tanto con una pared sólida como con cerchas pasantes. Para luces de hasta 44 m, la instalación de luces se realiza en su totalidad, para luces grandes, en bloques separados, cuyo peso está determinado por la capacidad de elevación de la grúa. Los tramos se montan en el terraplén de acceso. La grúa con el bloque montado se introduce en el tramo a lo largo de la parte montada del puente o a lo largo del andamio.

Si la profundidad del agua es suficiente, así como al instalar bloques de gran masa, se utilizan grúas flotantes de fabricación industrial o ensambladas a partir de estructuras de inventario de puentes.

El tablero de los puentes ferroviarios que corren sobre barras transversales se construye colocando vigas de puente, uniéndolas a vigas e instalando rieles o contrarieles. Con una losa de hormigón armado se colocan bloques de losa o se hormigona una losa monolítica. Luego se instala la impermeabilización y el tablero del puente. Los trabajos de instalación de losas se realizan mediante grúas de bandera.

Deslizamiento de vanos

Durante la construcción de puentes metálicos se produce deslizamiento longitudinal y transversal de los vanos.

diapositiva longitudinal Se utiliza para la instalación de vanos ensamblados sobre terraplenes a lo largo del eje del puente. Cuando se deslizan vanos pequeños, se fijan toboganes hechos de canales, láminas de acero o esquinas en la parte inferior de la estructura. La estructura deslizante se mueve a lo largo de los carriles. Para deslizar tramos con una pared sólida (Fig. 9.19), se utilizan deslizadores sobre rodillos combinados en carros (4) y se instalan sobre terraplenes, soportes temporales y permanentes. En el terraplén de acceso se pueden utilizar carros (2) en lugar de carros. A los cordones inferiores de las vigas se fija un camino moleteado superior en forma de travesaños de madera y rieles volteados hacia abajo. Para evitar desplazamientos laterales de los tramos durante el proceso de deslizamiento, los rodillos están equipados con bridas. Dado que los tramos sufren deformaciones durante el proceso de deslizamiento, los carros están dispuestos de tal manera que la posición de los rodillos corresponde al contorno de la pista de rodadura superior. Para ello, los rodillos del carro se combinan según un esquema de equilibrio. Cuando se utilizan rodillos cilíndricos (sin flama), es posible deslizarse sin instalar una pista de moleteado superior directamente a lo largo de las cuerdas inferiores de las vigas (ver nodo I en la Fig. 9.19).

Arroz. 9.19 - Diagrama de deslizamiento de vanos metálicos con pared maciza: 1 - grúa de instalación; 2 - carro para mover la superestructura a lo largo del terraplén; 3 - callejón sin salida para atrapar carros; 4 - vagones; 5 - avanback; 6 - superposición temporal

Es prometedor un mecanismo de deslizamiento que utiliza juntas fabricadas con materiales antifricción.

El deslizamiento de los tramos con cerchas principales pasantes (Fig. 9.20) se realiza sobre rodillos cilíndricos (4) con un dispositivo, además del superior (2), también un camino de moleteado inferior (1), y para asegurar la transferencia nodal de la carga del propio peso del tramo durante el deslizamiento de la vía superior se realiza solo debajo de los nodos inferiores. Si la jaula de vigas es suficientemente resistente, las vías de rodadura se pueden disponer no debajo de las cuerdas de las cerchas principales, sino debajo de las vigas longitudinales. En este caso, el camino de moleteado superior se hace continuo.

Arroz. 9.20 - Esquema de deslizamiento de vanos con cerchas principales pasantes: a - primera etapa; b - segunda etapa; c - caminos moleteados; 1 - camino de moleteado inferior; 2 - camino de moleteado superior; 3 - soporte flotante; 4 - rodillos; 5 - cordón inferior del truss

Al rodar tramos longitudinales, reducir las fuerzas de instalación en la estructura de empuje y garantizar la estabilidad en la dirección longitudinal se logra utilizando una viga delantera, instalando soportes intermedios temporales, combinando tramos divididos en tramos continuos e instalando un contrapeso en la parte trasera del tramo. .

El deslizamiento de vanos se puede realizar mediante soporte flotante. En este caso, de la forma habitual, la estructura del tramo ensamblada sobre el terraplén se enrolla longitudinalmente en el primer tramo hasta que el tamaño del voladizo resultante sea suficiente para proporcionar un soporte flotante y posteriormente instalar la estructura del tramo sobre el soporte permanente. Al colocar el soporte flotante debajo del voladizo formado y bombear el agua de lastre del sistema flotante, la carga del peso del tramo se transfiere al soporte. Después de esto, el extremo posterior del tramo se apoya de forma articulada sobre un carro que rueda a lo largo del camino de moleteado inferior y se desmonta el camino de moleteado superior. Esto asegura un valor constante de presión de apoyo sobre el carro y el soporte flotante, independientemente de la etapa de deslizamiento posterior y del nivel del extremo del tramo que descansa sobre el soporte flotante.

El deslizamiento de los vanos se realiza mediante polipastos de poleas con cabrestantes manuales o eléctricos. Para evitar que el tramo se desplace por la influencia del viento o la pendiente de la vía de rodadura, así como para facilitar una orientación precisa, además de poleas tractoras, también se utilizan poleas de freno. Los cabrestantes se instalan en un terraplén o en un tramo móvil. Los polines fijos se fijan a anclajes (anclas) o a soportes de capital, los bloques móviles se fijan a la superestructura que se empuja hacia arriba.

Cuando se desliza en una distancia corta o durante el montaje trasero del transportador con deslizamiento paso a paso, se pueden utilizar gatos hidráulicos.

El montaje de vanos se puede realizar sobre andamios paralelos al eje del puente. En este caso, para instalar tramos en la posición de diseño, utilice deslizador transversal. Para hacer esto, debajo de las unidades de soporte del tramo, se construyen pilares a partir de estructuras metálicas estándar, a lo largo de las cuales se coloca la pista de rodadura inferior. Las vías de moleteado superiores están fijadas a las vigas transversales. Después de pasar a soportes permanentes, la estructura del tramo se levanta con un gato y se instala en las partes de soporte.

Instalación de vanos mediante equipos flotantes.

La instalación de estructuras de tramos utilizando medios flotantes permite organizar el montaje fuera de la alineación del puente y, para puentes de varios tramos, puede reducir significativamente el tiempo de construcción.

Los tramos se montan sobre andamios macizos en el lado aguas abajo del puente en construcción. Para desplegar los tramos en el canal e instalarlos sobre soportes flotantes, se disponen pilares a lo largo de los cuales la estructura ensamblada se mueve transversalmente (más a menudo) o longitudinalmente.

Las peculiaridades del transporte de vanos metálicos por agua sobre soportes flotantes y su instalación en la posición de diseño son similares a las operaciones correspondientes durante la construcción de puentes de hormigón armado (ver conferencia anterior).

Página 5 de 12

Para la instalación de tramos metálicos utiliza grúas de servicio pesado:

- flotante con una capacidad de carga de hasta 1000 toneladas o más;

- ferrocarriles autopropulsados hasta 250 toneladas;

- plumas sobre orugas y automóviles con una capacidad de elevación de hasta 170 toneladas;

- ferrocarriles en voladizo con una capacidad de carga de hasta 130 toneladas;

- pórtico autopropulsado con capacidad de elevación de hasta 65 toneladas;

Grúas de ferrocarril de bandera El tipo GEPC-130 se puede instalar en un bloque de estructuras metálicas de paredes sólidas de puentes ferroviarios con un tramo superior de hasta 45,8 m de largo y hasta 55,8 m de largo, en dos bloques (para este propósito, se requiere un soporte temporal). construido en el tramo). El GEPC-130 tiene la capacidad de girar la pluma a una distancia de hasta 5,3 m del eje de la vía.

La grúa se utiliza para instalar tramos ampliados, edificios o bloques en el acceso al puente. Se colocan en jaulas para dormir a lo largo del terraplén de acceso. El bloque se cuelga del gancho, el brazo de la grúa se gira hacia el eje del puente y la locomotora entrega la grúa a lo largo del puente, montada encima, hasta el lugar donde está instalado el bloque. Después de instalar y asegurar el bloque a los soportes, la grúa regresa para el siguiente bloque. Así, la instalación se realiza “desde la cabeza”.

Si es necesario pasar a lo largo del tramo ensamblado de un puente con un puente debajo, una grúa con un bloque suspendido en la pluma puede moverse dentro del espacio libre del tramo pasante.

La instalación de un tramo con cerchas principales pasantes de 44,0 m de luz se realiza mediante grúa GEPK-130, también monobloque, y se introduce el brazo de la grúa en el tramo, tras lo cual se realiza la eslinga mediante los cordones inferiores. o vigas longitudinales estructura de tramo.

A veces se utiliza una grúa voladiza para instalar un bloque espacial ampliado (de varios paneles de largo) de una superestructura con una luz de 55, 66 e incluso 88 m, luego se montan mediante un método articulado (el número de soportes intermedios en el primer tramo se reduce naturalmente). El diagrama general de instalación de dicho tramo utilizando una grúa GEPC-130U se muestra en la (Fig. 6.16).

Arroz. 6.16 - Esquemas para la instalación de tramos con caballete en la parte inferior: a - tramo macizo; b - bloques grandes; 1 - grúa de consola; 2 - lapso; 3 - bloque de superestructura; 4 - lapso temporal; 5 - soporte del puente; 6 - soporte temporal

Las estructuras de tramo con cerchas principales pasantes de puentes de varios tramos se pueden montar con una grúa en voladizo, pero solo con soportes temporales a lo largo del eje del puente. Primero, se instalan estructuras de tramo de paquete temporal (la grúa parece estar dando un paso adelante), luego se instalan los bloques de la estructura de tramo de extremo a extremo. La grúa, desmontando uno a uno los paquetes temporales, se retira y realiza la instalación, empezando por el tramo distante.

Plumas ferroviariasgrifos EDK-500, EDK-1000, EDK-2000 con una capacidad de elevación de 80, 125 y 250 toneladas, respectivamente, etc. se utilizan ampliamente para la restauración e instalación de puentes de un solo tramo, así como pasos elevados (Fig. 6.17) . Para su funcionamiento, necesita acceso ferroviario y la posibilidad de utilizar estabilizadores (en este caso, se alcanza la capacidad máxima de elevación de la grúa).

Arroz. 6.17 - Esquema de instalación de bloques de tramos con grúa de bandera EDK-1000: 1 - grúa; 2 - nuevo tramo; 3 - tramo antiguo; 4 - bloque preparado para suministro bajo el grifo; 5 - bloque instalado sobre soportes

La instalación “desde la cabecera” está limitada por la capacidad de elevación de las grúas, que disminuye significativamente a medida que aumenta la longitud del tramo. Si se pueden utilizar estabilizadores de grúa, se requiere una verificación capacidad de carga estructura del tramo sobre la presión de los estabilizadores durante la instalación.

En los últimos años se han utilizado ampliamente las grúas de bandera nacionales y extranjeras sobre orugas automovilísticas, neumáticas y sobre orugas, así como sobre chasis especiales, debido a su importante capacidad de elevación. Se utilizan especialmente en la construcción de puentes de carretera, pasos elevados y pasos elevados para su instalación tanto "desde arriba" como "desde abajo" (desde debajo del puente). Se dispone un pasaje a lo largo del tramo montado y se instala una grúa (sobre orugas, por ejemplo) en el área del soporte del tramo que se está montando. Un bloque de la estructura del tramo se transporta debajo de la grúa mediante un soporte de viga, se cuelga y se monta girando la pluma. Es imperativo verificar el tramo con vigas no monolíticas para la carga de una grúa con carga.

Grúas pórtico(Fig. 6.18) se caracterizan por una capacidad de carga constante y la capacidad de moverse con una carga. Si la capacidad de elevación de una grúa pórtico es insuficiente, los bloques se pueden montar con dos.

Arroz. 6.18 - Esquema de instalación de estructuras viales de hormigón armado con acero de 42 metros de luz mediante una grúa pórtico K-451M: 1 - almacén de estructuras metálicas; 2 - plataforma para la instalación de bloques de superestructura; 3 - toque; 4 - bloque instalado sobre soportes; 5 - tramo montado; 6 - caballete de grúa; 7 - camino de entrada carretera; 8 - soporte

La instalación con grúas pórtico es aconsejable en entornos urbanos, en zonas aluviales secas y ríos no navegables, cuando se pueden instalar pasos elevados de estiaje y vías de grúa. La altura de los soportes del capital no debe exceder los 15 m.

Se colocan grúas en el terraplén de acceso, que ni siquiera está lleno hasta los niveles previstos. Con una grúa pórtico, es relativamente fácil erigir soportes, instalar tramos y colocar una losa de carretera prefabricada.

La desventaja es la necesidad de construir vías para grúas. Dentro de la llanura aluvial se requieren pasos elevados costosos, en condiciones urbanas (tierra seca) la solución es mucho más económica.

Las ventajas de la tecnología que utiliza grúas pórtico son la ausencia de transferencia de carga del peso de la grúa de montaje al tramo construido, la relativa simplicidad y seguridad del trabajo de instalación.

Grúas flotantes Con una capacidad de carga de 100, 200, 350 toneladas, autopropulsadas y totalmente giratorias, es especialmente recomendable alquilarlas en las grandes ciudades portuarias. También existen grúas flotantes con una capacidad de elevación que oscila entre 500 y 3000 toneladas, que suelen utilizarse para levantar barcos hundidos. En la década de 1980, Mostostroy-6 utilizó una grúa flotante con una capacidad de elevación de 1000 toneladas para construir un puente sobre el río. Neva cerca del pueblo Maryino, región de Leningrado. El coste de alquilar este tipo de grúas es bastante elevado, pero la tecnología se ha simplificado enormemente.

El montaje se realiza en tierra en el área de operación de la grúa flotante, después de lo cual la unidad ampliada se transporta en el gancho de la grúa al lugar de instalación. Los bloques también se pueden entregar a la grúa en embarcaciones flotantes (barcazas, botes auxiliares). La grúa se fija previamente en la zona de agua cerca del futuro puente con anclajes tipo Admiralty y anclajes de succión de hormigón armado.

La eslinga de bloques de gran masa se realiza según un proyecto especial, teniendo en cuenta el gran diámetro (hasta 70 mm) de las eslingas y la posibilidad de que se produzcan cargas locales importantes en el tramo durante la eslinga. Es aconsejable utilizar travesaños especiales para evitar estas cargas. Es recomendable diseñar una estructura de luz de sección cajón, que proporcione alta rigidez torsional y baja altura de construcción. Estas cualidades son necesarias al instalar bloques grandes.

Si es necesario levantar un bloque de masa Q usando dos eslingas inclinadas, determine la fuerza en la eslinga usando la fórmula

donde α es el ángulo de inclinación de la honda con respecto al horizonte.

Las grúas flotantes se dividen en grúas flotantes. propósito general, grúas especializadas prefabricadas y desmontables instaladas en embarcaciones.

Las grúas flotantes de uso general son grúas autopropulsadas de rotación total o fija con una capacidad de elevación de 5 a 1000 toneladas. En la construcción de puentes se utilizan para la construcción de soportes y la instalación de vanos.

Como ejemplo, (Fig. 6.19) muestra una grúa flotante de rotación completa con una capacidad de elevación de 5 toneladas, y (Fig. 6.20) muestra una grúa Vityaz de rotación fija con una capacidad de elevación de 1000 toneladas. Las grúas de este grupo se alquilan en los puertos.

Fig 6.19 - Grúa flotante PKL-5/30: 1 - balancín; 2 - empuje para cambiar el radio de la pluma; 3 - sala de máquinas; 4 - mecanismo giratorio

Arroz. 6.20 - Grúa flotante "Vityaz": 1 - pontón; 2 - cabrestante para cambiar el radio de la pluma; 3 - cabrestante; 4 - cabrestante de elevación auxiliar; 5 - grúa para barco; 6 - cabrestante de elevación principal; 7 - auge; 8, 9 - suspensiones de los ascensores principal y auxiliar, respectivamente

Especificaciones Las grúas flotantes se dan en la tabla 6.2.

Tabla 6.2 - Características técnicas de algunas grúas flotantes

Grúas flotantes prefabricadas especializadas se producen específicamente para la construcción de puentes. Las grúas flotantes conocidas diseñadas por el Instituto Transmost son PRK-30/40, PRK-100, etc. Sus características se dan en la Tabla 6.3.

Tabla 6.3 - Características técnicas de las grúas flotantes prefabricadas

La vista general de una grúa de este tipo se muestra en la (Fig. 6.21). El movimiento de las grúas flotantes a través del área de agua se realiza mediante cabrestantes de ancla (Fig. 6.22) unidos a pontones. Hay que tener en cuenta que las grúas flotantes estrechan el paso del río.

Arroz. 6.21 - Grúa flotante plegable PRK-80: 1, 2 - suspensiones de las poleas principal y auxiliar, respectivamente; 3 - tipo de foque; 4, 5 - cable del cabrestante de las poleas auxiliar y principal, respectivamente; 6 - soporte oscilante; 7 - polea de foque; 3 - bloque de válvulas; 9 - pontón; 10 - central eléctrica; 11 - cabrestante de carga; 12 - unidad de soporte; 13 - cabina de control; 14 - auge; 15 - instalación de un cabrestante manipulador

Arroz. 6.22 - Esquema de atraque de grúa flotante: 1 - grúa flotante; 2 - tornos de ancla; 3 - tirantes de cables de acero; 4 - anclajes de succión de hormigón armado; 5 - soporte

En la construcción de puentes, especialmente para la construcción de soportes, se utilizan ampliamente grúas montadas en botes auxiliares de varios tipos, basadas en barcazas de la flota fluvial y marítima, pontones de puentes flotantes NZhM, pontones KS. Debido al funcionamiento con agua, las características de los grifos están algo deterioradas. Por lo tanto, al elegir una grúa, se debe calcular la altura de elevación requerida del gancho, la capacidad de elevación de la grúa y el radio de la pluma. Es necesario comprobar la flotabilidad del sistema, la estabilidad, el calado teniendo en cuenta el balanceo y el asiento, la resistencia del pontón y la superestructura y determinar el tamaño del lado seco. Además, es necesario determinar el lastre seco y de agua, seleccionar el fondeadero y el remolcador adecuados. También es necesario determinar la longitud suficiente de los cables desde los tornos de anclaje hasta las anclas para asegurar el funcionamiento eficaz de estas últimas.

TARJETA TECNOLÓGICA TÍPICA (TTK)

CONSTRUCCIÓN DE MUELLES DE PUENTE

I. ÁMBITO DE APLICACIÓN

I. ÁMBITO DE APLICACIÓN

1.1. Un mapa tecnológico estándar (en adelante, TTK) es un documento organizativo y tecnológico integral desarrollado sobre la base de métodos de organización científica del trabajo para realizar el proceso tecnológico y definir la composición de las operaciones de producción utilizando los más medios modernos mecanización y métodos de realización del trabajo utilizando una tecnología específica. TTK está destinado a ser utilizado en el desarrollo de Proyectos de Desempeño del Trabajo (WPP), Proyectos de Organización de la Construcción (COP) y otra documentación organizativa y tecnológica por parte de los departamentos de construcción. TTC es parte integral Proyectos de producción de trabajo (en adelante, WPR) y se utilizan como parte del WPR de acuerdo con MDS 12-81.2007.

1.2. Este TTK proporciona instrucciones sobre la organización y tecnología del trabajo en la construcción de vanos de puentes.

La composición de las operaciones de producción, los requisitos para el control de calidad y la aceptación del trabajo, la intensidad laboral planificada del trabajo, la mano de obra, la producción y los recursos materiales, las medidas para seguridad industrial y protección laboral.

1.3. Marco normativo para el desarrollo de un mapa tecnológico son:

Dibujos estándar;

Códigos y reglamentos de construcción (SNiP, SN, SP);

Instrucciones de fábrica y condiciones técnicas (TU);

Normas y precios para trabajos de construcción e instalación (GESN-2001 ENiR);

Estándares de producción para el consumo de materiales (NPRM);

Normas y precios progresivos locales, normas de costos laborales, normas de consumo de recursos materiales y técnicos.

Reducir el costo del trabajo;

Reducir la duración de la construcción;

Garantizar la seguridad del trabajo realizado;

Organización del trabajo rítmico;

Uso racional de recursos laborales y máquinas;

Unificación de soluciones tecnológicas.

1.5. Los trabajadores se desarrollan sobre la base del TTK mapas tecnológicos(RTK) para realizar ciertos tipos de trabajos (SNiP 3.01.01-85* "Organización de la producción de la construcción") para la construcción de vanos de puentes.

Las características de diseño de su implementación las decide en cada caso concreto el Diseño de Trabajo. La composición y el grado de detalle de los materiales desarrollados en el RTK los establece la organización de construcción contratante correspondiente, en función de las particularidades y el volumen de trabajo realizado.

El RTK es revisado y aprobado como parte del PPR por el jefe de la Organización General de Contratación de la Construcción.

1.6. El TTK puede vincularse a una instalación y condiciones de construcción específicas. Este proceso consiste en aclarar el alcance del trabajo, los medios de mecanización y la necesidad de mano de obra y recursos materiales y técnicos.

El procedimiento para vincular el TTC a las condiciones locales:

Consideración de materiales cartográficos y selección de la opción deseada;

Comprobación del cumplimiento de los datos iniciales (alcance del trabajo, estándares de tiempo, marcas y tipos de mecanismos utilizados). materiales de construcción, composición del nivel de trabajadores) a la opción aceptada;

Ajuste del alcance del trabajo de acuerdo con la opción elegida para la producción del trabajo y una solución de diseño específica;

Nuevo cálculo de cálculos, indicadores técnicos y económicos, requisitos de máquinas, mecanismos, herramientas y recursos materiales y técnicos en relación con la opción elegida;

Diseño de la parte gráfica con referencia específica a mecanismos, equipos y dispositivos de acuerdo con sus dimensiones reales.

1.7. Se ha desarrollado un diagrama de flujo estándar para trabajadores técnicos y de ingeniería (capataz de obra, capataces, capataces) y trabajadores que realizan trabajos en la zona de temperatura III, con el fin de familiarizarlos (capacitarlos) con las reglas para realizar trabajos en la construcción de vanos de puentes. utilizando los más modernos medios de mecanización, diseños progresivos y métodos de realización del trabajo.

El mapa tecnológico está diseñado para los siguientes volúmenes:

II. PROVISIONES GENERALES

2.1. Se ha elaborado el mapa tecnológico para un conjunto de obras de construcción de vanos de puentes.

2.2. El trabajo en la construcción de vanos de puentes lo realiza un equipo mecanizado en un turno, la duración de las horas de trabajo durante un turno es:

2.3. El trabajo realizado secuencialmente durante la construcción de vanos de puentes incluye las siguientes operaciones tecnológicas:

Trazado geodésico y fijación de los ejes de apoyo de las vigas del tramo sobre los soportes;

Disposición de jaulas para dormir de montaje;

Montaje ampliado de bloques de vigas de la estructura del tramo;

Conjunto ampliado del bloque medio de la placa ortotrópica;

Instalación del tramo.

2.4. En la construcción de tramos de puentes, los principales materiales utilizados son: pernos de alta resistencia M22x80 clase de resistencia 10.9 acero grado 40X, correspondiente a GOST 52644-2006; tuercas de alta resistencia M22.10 clase de resistencia 10, grado de acero 40X, correspondiente a GOST 52645-2006; arandelas m24 grado de acero St5sp2, correspondiente a GOST 52643-2006; esmalte PF-1331 según GOST 926-82 *; imprimación GF-021 según GOST 25129-82; electrodos 4,0 mm E-42 según GOST 9466-75.

2.5. El mapa tecnológico prevé que el trabajo lo realice una compleja unidad mecanizada compuesta por: grúa móvil Liebherr LTM 1400-7.1 (capacidad de carga máxima Q=400 toneladas al alcance L=3,0 m, pluma telescópica =60 m); grúa móvil Liebherr LTM 1500-8.1 (capacidad de carga máxima Q=500 toneladas al alcance L=3,0 m, pluma telescópica =84 m); Camión tractor KamAZ-54115-15 con a bordo semirremolque SZAP-93271 (capacidad de carga Q=25,0 t); grúa de pluma para automóvil KS-45717 (capacidad de carga Q=25 t); topadora B170M1.03VR (=4,28 m, h=1,31 m); camión volquete KamAZ-6520 (capacidad de carga Q=20,0 t).

Figura 1. Grúa móvil Liebherr LTM 1500-8.1

Figura 2. Grúa móvil Liebherr LTM 1400-7.1

Fig. 3. Características de carga de la grúa giratoria montada en camión KS-45717

Arroz. 4. Camión tractor KamAZ-54115-15 + semirremolque SZAP-93271

Fig.5. Bulldozer B170M1.03VR

Fig.6. Camión volquete KamAZ-6520

2.6. Los trabajos de construcción de vanos de puentes deben realizarse de acuerdo con los requisitos de los siguientes documentos reglamentarios:

III. ORGANIZACIÓN Y TECNOLOGÍA DE EJECUCIÓN DEL TRABAJO

El estado del sitio de construcción transferido por el Cliente debe cumplir con los términos del contrato y los requisitos del párrafo 4. Reglamentos técnicos sobre la seguridad de edificios y estructuras y otros documentos establecidos por las leyes federales y las leyes de las entidades constitutivas de la Federación de Rusia.

El sitio de construcción se considera preparado para trabajo de instalación, si el sitio ha sido despejado y nivelado, se han dispuesto las entradas y salidas, se ha dotado de electricidad al sitio y se ha instalado iluminación.

3.4.3. Los elementos de la superestructura se entregan desde la planta de fabricación al almacén in situ. camión tractor KamAZ-54115-15 con semirremolque SZAP-93271 .

3.4.4. Se realiza la descarga y almacenamiento de los elementos de la estructura del vano en el almacén de la obra. grúa de pluma para automóvil KS-45717 en el área de operación de la grúa de instalación con la ayuda de los trabajadores que forman parte del equipo de instalación.

Está prohibido arrojar elementos desde los vehículos o arrastrarlos sobre cualquier superficie. Durante la carga se deben utilizar eslingas de material blando.

Durante las operaciones de carga y descarga, transporte y almacenamiento de elementos de estructuras de vano, deben protegerse de daños mecánicos y exposición a la precipitación.