Los procesos tecnológicos en la estación de bombeo LPDS de Kaltasy van acompañados de importantes ruidos y vibraciones. Las fuentes de ruido y vibración intensos incluyen bombas de refuerzo (20NDsN) y principales (NM 2500-230, NM1250-260), elementos sistema de ventilación, tuberías para mover petróleo, motores eléctricos (VAO - 630m, 2AZMV1 2000/6000) y otros equipos tecnológicos.

El ruido afecta los órganos auditivos y provoca sordera parcial o total, es decir, a la pérdida auditiva ocupacional. Esto altera la actividad normal de los sistemas nervioso, cardiovascular y sistemas digestivos, Resultando en enfermedades crónicas. El ruido aumenta el gasto energético de una persona, provoca fatiga, lo que reduce actividades de producción mano de obra y aumenta los defectos en el trabajo.

La exposición prolongada a vibraciones en una persona causa enfermedades por vibraciones ocupacionales. Impacto en el tejido biológico y sistema nervioso La vibración provoca atrofia muscular, pérdida de elasticidad de los vasos sanguíneos, osificación de los tendones, alteración del aparato vestibular, disminución de la agudeza auditiva, deterioro de la visión, lo que conduce a una disminución de la productividad laboral en un 10-15% y es en parte la causa de lesiones. Regulación del ruido en los lugares de trabajo, Requerimientos generales las características de ruido de unidades, mecanismos y otros equipos se establecen de acuerdo con GOST 12.1.003-83.

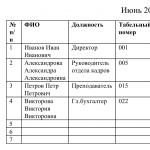

Tabla 4.- Valores de nivel aceptables presión sonora en el taller de bombas y vibración de la unidad de bomba

|

Ubicación de medición |

Nivel de sonido, dB |

Aceptable por estándar, dB |

Velocidad máxima, mm/s |

Máximo de emergencia, mm/s |

|

Gasolinera |

||||

|

Vibración del rodamiento:

|

||||

|

Vibración corporal:

|

||||

|

Vibración de cimientos |

La protección contra el ruido y las vibraciones la proporciona SN-2.2.4./2.1.8.566-96, consideremos las medidas más típicas para un taller de bombeo:

- 1. control remoto de equipos;

- 2. sellar ventanas, aberturas y puertas;

- 3. eliminación deficiencias técnicas y mal funcionamiento de los equipos que son fuente de ruido;

- 4. mantenimiento preventivo oportuno según cronograma, sustitución de piezas desgastadas, lubricación regular de piezas en fricción.

Como fondos individuales Se utilizan auriculares o antífonas para protegerse del ruido.

Para reducir o eliminar la vibración, CH-2.2.4./2.1.8.566-96 proporciona las siguientes medidas:

- 1. diseño correcto de cimentaciones para equipos, teniendo en cuenta las cargas dinámicas y aislandolas de estructuras portantes y comunicaciones de ingeniería;

- 2. alineación y equilibrio de partes giratorias de unidades.

Los trabajadores expuestos a vibraciones deben someterse a exámenes médicos periódicos.

Los estándares de vibración son muy importantes al diagnosticar equipos rotativos. Los equipos dinámicos (rotativos) ocupan un gran porcentaje del volumen total de equipos de una empresa industrial: motor electrico, bombas, compresores, ventiladores, cajas de cambios, turbinas, etc. La tarea del jefe de servicio de mecánicos y de ingenieros de energía es determinar con suficiente precisión el momento en que la realización de los trabajos de mantenimiento está técnicamente y, lo más importante, económicamente justificada. Uno de mejores métodos La determinación del estado técnico de los componentes giratorios se realiza mediante el monitoreo de vibraciones con los vibrómetros BALTECH VP-3410 o el diagnóstico de vibraciones con los analizadores de vibraciones BALTECH CSI 2130, que permiten reducir costos irrazonables de recursos materiales para la operación y mantenimiento del equipo, así como evaluar la probabilidad. y prevenir la posibilidad de fallas no programadas. Sin embargo, esto sólo es posible si se realiza un control sistemático de las vibraciones, entonces es posible detectar a tiempo: desgaste de los rodamientos (de rodamiento, deslizantes), desalineación del eje, desequilibrio del rotor, problemas con la lubricación de la máquina y muchas otras desviaciones y fallos de funcionamiento.

GOST ISO 10816-1-97 establece dos criterios principales para la evaluación general del estado de vibración de máquinas y mecanismos de varias clases, dependiendo de la potencia de la unidad. Según un criterio, comparo los valores absolutos del parámetro de vibración en una amplia banda de frecuencia y, según otro, los cambios en este parámetro.

Resistencia a la deformación mecánica (por ejemplo, caídas).

| vrms, mm/s | Clase 1 | Clase 2 | Clase 3 | Clase 4 |

| 0.28 | A | A | A | A |

| 0.45 | ||||

| 0.71 | ||||

| 1.12 | B | |||

| 1.8 | B | |||

| 2.8 | CON | B | ||

| 4.5 | C | B | ||

| 7.1 | D | C | ||

| 11.2 | D | C | ||

| 18 | D | |||

| 28 | D | |||

| 45 |

El primer criterio son los valores absolutos de vibración. Está asociado con la determinación de los límites del valor absoluto del parámetro de vibración, establecido a partir de las condiciones de cargas dinámicas permitidas sobre los rodamientos y vibraciones permitidas transmitidas externamente a los soportes y cimientos. El valor máximo del parámetro medido en cada rodamiento o soporte se compara con los límites de zona de esa máquina. En los dispositivos y programas de la empresa BALTECH, puede especificar (seleccionar) sus estándares de vibración o aceptar el internacional incluido en el programa Proton-Expert de la lista de estándares.

Clase 1: partes separadas de motores y máquinas conectadas a la unidad y que funcionan en su modo normal (los motores eléctricos en serie con una potencia de hasta 15 kW son máquinas típicas de esta categoría).

Clase 2 - Máquinas tamaño promedio(motores eléctricos estándar con potencia de 15 a 875 kW) sin cimentaciones especiales, rígidos motores instalados o máquinas (hasta 300 kW) sobre cimientos especiales.

Clase 3: potentes motores primarios y otros. coches potentes con masas giratorias, montadas sobre bases macizas, relativamente rígidas en la dirección de medición de las vibraciones.

Clase 4: potentes motores primarios y otras máquinas potentes con masas giratorias montadas sobre cimientos que son relativamente flexibles en la dirección de medición de las vibraciones (por ejemplo, turbogeneradores y turbinas de gas con una potencia de salida superior a 10 MW).

Evaluar cualitativamente las vibraciones de las máquinas y tomar decisiones sobre las acciones necesarias en situación específica Se establecen las siguientes zonas de estado.

- Zona A- Por regla general, en esta zona entran las máquinas nuevas que acaban de ponerse en funcionamiento (la vibración de estas máquinas la normaliza, por regla general, el fabricante).

- Zona B- Las máquinas que caen en esta zona generalmente se consideran aptas para su posterior funcionamiento sin límite de tiempo.

- Zona C- Las máquinas que caen en esta zona generalmente se consideran inadecuadas para un funcionamiento continuo a largo plazo. Normalmente, estas máquinas pueden funcionar durante un período de tiempo limitado hasta que surja una oportunidad adecuada para llevar a cabo trabajo de reparación.

- Zona D- Los niveles de vibración en esta área generalmente se consideran lo suficientemente severos como para causar daños a la máquina.

El segundo criterio es el cambio en los valores de vibración. Este criterio se basa en comparar el valor de vibración medido durante el funcionamiento en estado estable de la máquina con un valor preestablecido. Dichos cambios pueden ser rápidos o aumentar gradualmente con el tiempo e indicar daños a la máquina. etapa inicial o por otros problemas. Un cambio de vibración del 25% suele considerarse significativo.

Si se detectan cambios significativos en la vibración, es necesario investigar posibles razones dichos cambios para identificar las razones de dichos cambios y determinar qué medidas deben tomarse para prevenir la ocurrencia de situaciones peligrosas. Y en primer lugar, es necesario averiguar si esto es consecuencia de una medición incorrecta del valor de vibración.

Los propios usuarios de equipos y dispositivos de medición de vibraciones a menudo se encuentran en una situación complicada cuando intentan comparar lecturas entre dispositivos similares. La sorpresa inicial a menudo da paso a la indignación cuando se descubre una discrepancia en las lecturas que excede el error de medición permitido de los instrumentos. Hay varias razones para esto:

Es incorrecto comparar las lecturas de dispositivos cuyos sensores de vibración están instalados en diferentes lugares, incluso lo suficientemente cerca;

Es incorrecto comparar las lecturas de dispositivos cuyos sensores de vibración tienen varias maneras fijación a un objeto (imán, alfiler, sonda, pegamento, etc.);

Hay que tener en cuenta que los sensores de vibración piezoeléctricos son sensibles a la temperatura, magnéticos y campos eléctricos y son capaces de cambiar su resistencia eléctrica durante la deformación mecánica (por ejemplo, al caer).

A primera vista, comparar especificaciones dos dispositivos, podemos decir que el segundo dispositivo es significativamente mejor que el primero. Miremos más de cerca:

Por ejemplo, considere un mecanismo cuya velocidad del rotor es de 12,5 Hz (750 rpm) y el nivel de vibración es de 4 mm/s, son posibles las siguientes lecturas del instrumento:

a) para el primer dispositivo, el error a una frecuencia de 12,5 Hz y un nivel de 4 mm/s, de acuerdo con los requisitos técnicos, no supera el ±10%, es decir, la lectura del dispositivo estará en el rango de 3,6 a 4,4 mm/s;

b) para el segundo, el error a una frecuencia de 12,5 Hz será ±15%, el error a un nivel de vibración de 4 mm/s será 20/4*5=25%. En la mayoría de los casos, ambos errores son sistemáticos, por lo que se suman aritméticamente. Obtenemos un error de medición de ±40%, es decir, la lectura del dispositivo probablemente sea de 2,4 a 5,6 mm/s;

Al mismo tiempo, si se evalúan las vibraciones en el espectro de frecuencias de vibración de los componentes del mecanismo con una frecuencia inferior a 10 Hz y superior a 1 kHz, las lecturas del segundo dispositivo serán mejores que las del primero.

Es necesario prestar atención a la presencia de un detector RMS en el dispositivo. Reemplazar el detector RMS por un detector de amplitud o promedio puede provocar un error adicional de hasta el 30 % al medir una señal poliarmónica.

Por lo tanto, si observamos las lecturas de dos instrumentos al medir la vibración de un mecanismo real, podemos encontrar que el error real al medir la vibración de mecanismos reales en condiciones reales es al menos ± (15-25)%. Es por esta razón que es necesario tener cuidado al elegir un fabricante de equipos de medición de vibraciones y aún más estar atento a la mejora constante de las calificaciones de un especialista en diagnóstico de vibraciones. Dado que, en primer lugar, cómo se realizan exactamente estas mediciones, podemos hablar del resultado del diagnóstico. Uno de los dispositivos más eficaces y universales para el control de vibraciones y el equilibrio dinámico de rotores en sus propios soportes es el kit Proton-Balance-II, producido por BALTECH en modificaciones estándar y máximas. Los estándares de vibración se pueden medir mediante el desplazamiento de la vibración o la velocidad de la vibración, y el error al evaluar el estado de vibración del equipo tiene un valor mínimo de acuerdo con los estándares internacionales IORS e ISO.

Al poner en funcionamiento una instalación, es obligatorio inspeccionar la estación de bombeo por parte de representantes del cuerpo de bomberos y de los servicios locales del Servicio Estatal de Supervisión Técnica y Minera. Los cambios en la categoría de suministro de energía al poner en funcionamiento la estación de bombeo se acuerdan con representantes de las redes energéticas del distrito. Después del funcionamiento controlado de la estación de bombeo, se redacta un acta de aceptación de funcionamiento.

13. REQUISITOS DE SEGURIDAD PARA LA OPERACIÓN Y REPARACIÓN DE EQUIPOS MECÁNICOS Y TECNOLÓGICOS DE PS

13.1. La operación, reparación, instalación de equipos en las instalaciones de oleoductos troncales, diagnóstico técnico y monitoreo de equipos utilizando métodos de prueba no destructivos deben ser realizados por organizaciones que tengan un permiso especial (licencia) de los órganos Gosgortekhnadzor de Rusia para llevar a cabo estos tipos. de actividades. Las licencias se expiden en la forma establecida por el “Reglamento sobre el procedimiento para la expedición de permisos especiales (licencias) para actividades asociadas con mayor peligro. producción industrial(objetos) y trabajo, así como garantizar la seguridad durante el uso del subsuelo” de fecha 03/07/93, registro No. 296.

13.2. La operación, mantenimiento y reparación de equipos en las estaciones de bombeo de petróleo (OPS) de los oleoductos principales deben realizarse de acuerdo con los requisitos de las "Reglas para la operación técnica de oleoductos principales" [], “Normas de seguridad para la operación de principales oleoductos” [], "Normas seguridad contra incendios durante la operaciónciones de los principales oleoductos”, “Reglas para el diseño y operación segura de recipientes a presión” y esta Guía.

13.3. La responsabilidad de realizar los trabajos de reparación y las inspecciones de diagnóstico de los equipos de las estaciones de bombeo recae en los administradores de las instalaciones. Se debe emitir un permiso de trabajo para todo tipo de trabajo.

13.4. Los empleados de los talleres y áreas de reparación deberán contar con equipo de protección personal (EPP), ropa especial y alimentación especial de acuerdo con listas y normas establecidas. La ropa de protección y el calzado de seguridad expedidos deben cumplir los requisitos.

13.5. Los niveles de ruido en los lugares de trabajo de las instalaciones industriales y auxiliares y en el territorio de la estación de bombeo deben corresponder a los valores especificados en. Las áreas con niveles sonoros o niveles sonoros equivalentes superiores a 85 dB deben estar señalizados con señales de seguridad según . Quienes trabajen en estas áreas deben recibir PPE de acuerdo con GOST 12.4.051-87.

13.6. Los niveles de vibración en los lugares de trabajo no deben exceder los valores especificados en.

13.7. Iluminación del territorio PS, así como iluminación interior. locales de producción en cualquier lugar debe cumplir con las normas establecidas y garantizar la seguridad de los trabajos de reparación. Las lámparas portátiles de mano deben funcionar con una tensión de red no superior a 42 V y, si existe un mayor riesgo de descarga eléctrica, no superior a 12 V. El uso de lámparas fluorescentes que no estén montadas sobre soportes rígidos para iluminación portátil esta prohibido.

13.8. Las máquinas y mecanismos de elevación y transporte utilizados en la reparación de equipos de estaciones de bombeo deben operarse de acuerdo con los requisitos de PB-10-14-92.

13.9. Los mecanismos y dispositivos utilizados durante las reparaciones deben someterse a pruebas periódicas. La lista de mecanismos y dispositivos, la frecuencia y el tipo de pruebas deben ser determinadas por los jefes de los servicios pertinentes y aprobadas por el ingeniero jefe de la RNU.

Los instrumentos, equipos y herramientas extranjeros utilizados durante los trabajos de reparación y verificaciones de diagnóstico deben tener un permiso de uso emitido por la Autoridad Estatal de Supervisión Técnica y Minera de Rusia en la forma establecida por el RD 08-59-94 “Reglamento sobre el procedimiento de desarrollo (diseño ), admisión a pruebas y producción en serie de una nueva plataforma de perforación, yacimiento de petróleo y gas, equipo de exploración geológica, equipo para el transporte por tuberías y diseño de procesos tecnológicos incluidos en la lista de objetos controlados por la Supervisión Técnica y Minera del Estado de Rusia" con fecha 21.03.94.

13.10. Las instalaciones de ventilación de las instalaciones de producción deben estar en buenas condiciones y funcionar según sistemas automáticos o control remoto y reservas. Si la ventilación falla o es ineficaz, no se podrá realizar ningún trabajo.

13.11. El sistema de monitoreo del aire debe generar una señal a una concentración de vapores y gases de aceite correspondiente al 20% de su límite inferior de inflamabilidad. Los detectores de gas estacionarios deben tener señal sonora y luminosa con salida al centro de control y al lugar donde se instalen los sensores, estar en buen estado y verificar su funcionamiento al menos una vez al mes.

13.12. Para la realización de trabajos en caliente temporales en locales (instalaciones) explosivos y con riesgo de incendio, en todos los casos se expide un permiso, que prevé todo el alcance del trabajo durante el período allí especificado. Antes de comenzar, después de cada descanso y durante el trabajo en caliente, periódicamente (al menos cada 1 hora) es necesario monitorear el estado del medio ambiente en el área peligrosa cerca del equipo en el que se realiza el trabajo especificado, en el área peligrosa de las instalaciones de producción (territorio) utilizando analizadores de gas portátiles.

13.13. Al detener la unidad de bombeo para realizar reparaciones (inspección técnica a corto plazo), es necesario colocar carteles con la inscripción "¡No encienda, hay gente trabajando!" en un accionamiento eléctrico desenergizado, dispositivo de arranque y válvulas cerradas en la salida (entrada) de aceite de la bomba, retire los fusibles.

Al detener las bombas en estaciones de bombeo automatizadas, si la automatización falla, las válvulas en las tuberías de succión y descarga deben cerrarse inmediatamente de forma manual.

13.14. Al reparar bombas con apertura en una estación de bombeo existente, los accionamientos eléctricos de las válvulas deben estar desenergizados y tener un bloqueo mecánico (bloqueo mecánico) del accionamiento contra su apertura accidental. Los trabajos sólo se pueden realizar con herramientas antichispas (cobrizadas, de bronce berilio, etc.).

13.15. Al reparar unidades de bombeo asociadas con el desmantelamiento del diafragma entre la sala de bombas y la sala eléctrica o al retirar el eje intermedio, se debe cerrar la "ventana" entre las salas. Al instalar un eje intermedio o diafragma, realizado sin detener las bombas en funcionamiento, en área de trabajo Se debe realizar un seguimiento ambiental adicional utilizando analizadores de gas portátiles.

13.16. Está prohibido poner en marcha las unidades de bombeo principal y de refuerzo sin activar las protecciones adecuadas en la estación de bombeo.

13.17. Está prohibido lanzar nuevos puestos en funcionamiento después revisión y unidades de bombeo principal y de refuerzo de oleoductos que no estén en funcionamiento durante más de 6 meses sin comprobar la capacidad de servicio de los equipos de instrumentación.

La verificación del funcionamiento de los sistemas de bloqueo y los sistemas de protección automática a un valor determinado debe realizarse de acuerdo con un cronograma aprobado por el ingeniero jefe de la RNU y registrado en registros.

13.19. Los instrumentos de control y medición para el control automático y la protección de los equipos de las estaciones de bombeo deben tener límites de medición correspondientes al rango de parámetros técnicos y tecnológicos controlados.

13.20. Al realizar trabajos de reparación en salas de colectores, unidades de control de presión y pozos, se deben limpiar sistemáticamente de contaminación por petróleo y verificar la ausencia de concentraciones explosivas de vapores y gases.

Las válvulas ubicadas en pozos, cámaras y zanjas deben tener accionamientos convenientes que permitan abrirlas (cerrarlas) sin que el personal de servicio descienda al pozo o zanja.

13.21. Se utiliza para trabajos de reparación y mantenimiento la herramienta debe estar fabricada de un material que no produzca chispas; percusión y herramienta para cortar Cuando se utiliza, es necesario lubricar con grasa después de cada uso.

13.22. La apertura y cierre de válvulas capacitivas debe realizarse suavemente, sin el uso de palancas.

Si los accesorios del tanque se congelan, se debe usar vapor o agua caliente para calentarlos.

13.23. Mientras se realizan los trabajos de reparación con fuego abierto, en el lugar de producción se debe instalar un puesto de bomberos formado por personal de protección contra incendios y se debe aumentar el número de equipos de extinción de incendios.

Se puede aplicar un método seguro para realizar trabajos en caliente en contenedores (excepto los de agua) después de haberlos desgasificado usando un especial. unidad de ventilación. El trabajo en caliente está permitido sólo después de realizar un análisis del aire dentro del contenedor y la confirmación del laboratorio de su seguridad para realizar este trabajo.

Una vez finalizado el trabajo en caliente, el sitio debe revisarse cuidadosamente y limpiarse de cenizas calientes, incrustaciones y objetos humeantes y, si es necesario, regarse.

13.24. La operación y reparación de calderas, calentadores de vapor y economizadores debe realizarse de acuerdo con los requisitos [, ,].

Antes de inspeccionar y reparar elementos que funcionan bajo presión, si existe riesgo de quemaduras a las personas por vapor o agua, se debe separar la caldera de todas las tuberías mediante tapones o desconectarla; Las tuberías desconectadas también deben taparse.

Al desconectar las secciones correspondientes de tuberías, vapor, gasoductos y conductos de gas, así como en los dispositivos de arranque de extractores de humo, ventiladores y alimentadores de combustible, se deben colocar carteles en las válvulas: "¡No enciendas, hay gente trabajando!" , válvulas de compuerta y compuertas. En este caso, se deben quitar los fusibles de los dispositivos de arranque del equipo especificado.

13.25. Al realizar trabajos de conservación, es necesario cumplir con los requisitos, las directrices del Ministerio de Salud de Rusia y, cuando se utilizan inhibidores de corrosión, las normas sanitarias.

13.26. Al reparar equipos mecánicos y tecnológicos, se deben tomar medidas para evitar impactos directos e indirectos en ambiente. Es necesario observar estrictamente la ley de la Federación Rusa "Sobre la protección del medio ambiente". entorno natural» de fecha 19/12/91, cumplir con los requisitos de la documentación reglamentaria y metodológica vigente y eliminar oportunamente las consecuencias de la contaminación.

DESPLAZARSE

Documentos normativos y técnicos utilizados en el desarrollo de este RD.

2. GOST 6134-87. Bombas dinámicas. Métodos de prueba.

3.RD 153-39TN-010-96. Detección de fallos en ejes principales. bombas de aceite. Metodología y tecnología. - Ufá: IPTER, 1997.

4. E. Válvulas para presión nominal Ru 25 MPa (250 kgf/cm2). Son comunes especificaciones técnicas.

5. . Válvulas de cierre de tuberías. Normas de estanqueidad de válvulas.

11. . Pautas para la inspección técnica de calderas de vapor y agua caliente, recipientes que funcionan bajo presión de tuberías de vapor y agua caliente. - M.: ONG OBT, 1994.

12.RD 39-0147103-360-89. Instrucciones de seguridad trabajo de soldadura al reparar oleoductos y oleoductos bajo presión. - Ufá: VNIISPTneft, 1989.

14. . Agua potable. Requisitos higiénicos y control de calidad.

17. . ESZKS. Protección temporal anticorrosión de productos. Requerimientos generales.

19. RD 39-30-114-78. Reglas para la operación técnica de oleoductos principales. - M.: Nedra, 1979.

20. Normas de seguridad para la operación de oleoductos principales. - M.: Nedra, 1989.

22. Reglas para el diseño y operación segura de recipientes a presión. - M.: ONG OBT, 1994.

23. . SSBT. Equipos de protección para trabajadores. Requisitos generales y clasificación.

24. . SSBT. Ruido. Requisitos generales de seguridad.

25. . SSBT. Colores de señales y señales de seguridad.

27. . SSBT. Seguridad contra vibraciones. Requerimientos generales.

28. . Precauciones de seguridad en la construcción.

30. . SSBT. Requisitos sanitarios e higiénicos generales para el aire en la zona de trabajo.

31. . Normas sanitarias diseño empresas industriales. - M.: Gosstroyizdat, 1972.

32. PPB-01-93. Normas de seguridad contra incendios en la Federación de Rusia.

33. TU 39-00147105-01-96. Complejo aislante de vibraciones sistema de compensación (VKS) de la unidad principal NM. Condiciones técnicas de instalación y aceptación.

34. EIMA.302661.012.TO. Tubería de compensación. Descripción técnica y manual de instrucciones. Severodvinsk. PA "Sevmash", 1993.

35. 1683.500 CV, 1683.600 CV, 1655.000 CV, 1652.000 CV, 1683.000 CV, 1688.000 CV. Pasaporte e instrucciones de instalación del acoplamiento de compensación elástico UKM de las unidades 16ND10x1, 14N12x2, NM 500-300, NM 1250-260, NM 3600-230 (NM 7000-210), NM 10000-210, respectivamente. Ufá, IPTER, 1995-97.

36. Instrucciones para el uso de amortiguadores de caucho-metal soldados. tipo arqueado en barcos. Edición 9406, aglomerado.

37. Instrucciones para el uso de amortiguadores tipo arco de caucho-metal soldados APM en buques. Edición 11789, aglomerado.

38. EIMA.304242.007 PS. Amortiguador AGP-2.1. Pasaporte, Instrucciones de instalación y funcionamiento. Severodvinsk. PA "Sevmash", 1992

41. . Especificaciones técnicas estándar para la reparación de calderas de vapor y agua caliente para energía industrial. Aprobado Gosgortekhnadzor de la Federación Rusa 4 de julio de 1994

42. . Directrices para la inspección de empresas que explotan vapor y calderas de agua caliente, recipientes a presión, tuberías de vapor y agua caliente. Resolución del Gosgortekhnadzor de Rusia de 30 de diciembre de 1992 No. 39 NPO OBT, Moscú, 1993.

al 01/01/2001

Este documento guía se aplica a bombas de alimentación centrífugas con una potencia superior a 10 mW impulsadas por una turbina de vapor y una velocidad de funcionamiento de 50 - 150 s -1 y establece estándares de vibración para soportes de cojinetes de bombas de alimentación centrífugas que están en operación y puestas en funcionamiento. funcionamiento después de la instalación o reparación, así como requisitos generales para las mediciones.

Este documento de orientación no se aplica a los soportes de accionamiento de turbinas para bombas.

1 . NORMAS DE VIBRACIÓN

1.1. Los siguientes parámetros se establecen como parámetros de vibración normalizados:

doble amplitud de movimientos de vibración en el rango de frecuencia de 10 a 300 Hz;

Valor cuadrático medio de la velocidad de vibración en la banda de frecuencia operativa de 10 a 1000 Hz.

1.2. La vibración se mide en todos los cojinetes de la bomba en tres direcciones mutuamente perpendiculares: vertical, horizontal transversal y horizontal axial con respecto al eje del eje de la bomba de alimentación.

1.3. El estado de vibración de las bombas de alimentación se evalúa mediante el valor más alto de cualquier parámetro de vibración medido en cualquier dirección.

1.4. Tras la aceptación después de la instalación de las bombas de alimentación, la vibración de los cojinetes no debe exceder los siguientes parámetros:

1.6. Si se exceden los estándares de vibración establecidos en los párrafos. 1.4 y 1.5, se deberán tomar medidas para reducirlo en un plazo no mayor a 30 días.

1.7. No está permitido operar bombas de alimentación con niveles de vibración superiores a:

según el nivel de movimientos de vibración - 80 micrones;

en términos de velocidad de vibración - 18 mm/s;

al alcanzar el nivel especificado para cualquiera de estos dos parámetros.

1.8. Las normas de vibración para soportes de cojinetes deben registrarse en las instrucciones de funcionamiento de las bombas de alimentación.

2 . REQUISITOS GENERALES PARA MEDICIONES

2.1. Las mediciones de los parámetros de vibración de las bombas de alimentación centrífugas se llevan a cabo en estado estacionario.

2.2. La vibración de las bombas de alimentación se mide y registra utilizando equipos estacionarios para el monitoreo continuo de la vibración de los soportes de los cojinetes, que cumplen con los requisitos de GOST 27164-86.

2.3. El equipo debe permitir la medición de la doble amplitud de los desplazamientos de vibración en el rango de frecuencia de 10 a 300 Hz y el valor cuadrático medio de la velocidad de vibración en el rango de frecuencia de 10 a 1000 Hz.

El equipo utilizado debe tener un límite de medición de 0 a 200 µm para desplazamientos de vibración y de 0 a 31,5 mm/s para velocidades de vibración.

2.4. En la tapa del cojinete están montados sensores para medir los componentes de vibración horizontal transversal y horizontal axial. La componente vertical de la vibración se mide en la parte superior de la tapa del cojinete, por encima de la mitad de la longitud de su carcasa.

2.5. El coeficiente de sensibilidad transversal del sensor no debe exceder 0,05 en toda la banda de frecuencia en la que se realizan las mediciones.

2.6. Sensores instalados debe protegerse del vapor, aceite de turbina y líquido OMTI y funcionar normalmente a temperaturas ambiente de hasta 100 °C, humedad de hasta el 98 % y intensidad de campo magnético de hasta 400 A/m.

2.7. Las condiciones de funcionamiento de los amplificadores de medida y otros equipos deben cumplir con GOST 15150-69 para la versión 0 categoría 4.

2.8. El error básico reducido máximo al medir la doble amplitud del desplazamiento de vibración no debe exceder el 5%. El principal error al medir el valor cuadrático medio de la velocidad de vibración es del 10%.

2.9. Antes de instalar equipos estacionarios para el monitoreo continuo de vibraciones de las bombas de alimentación en funcionamiento, se permite medir las vibraciones con instrumentos portátiles que cumplan con los requisitos establecidos.

3 . REGISTRO DE RESULTADOS DE MEDICIÓN

3.1. Los resultados de las mediciones de vibraciones al poner en funcionamiento la bomba de alimentación se documentan en un certificado de aceptación, en el que deben indicarse.

Lea también:

|

El diagnóstico de vibraciones le permite monitorear el estado técnico de las unidades principales y de soporte en el modo de monitoreo continuo de los niveles de vibración.

Requisitos básicos para monitorear y medir vibraciones de unidades de bombeo:

1. Todas las unidades de bombeo principal y de refuerzo deben estar equipadas con equipos de vibración de alarma y control estacionarios (VCA) con la capacidad de monitorear continuamente los parámetros de vibración actuales en la sala de control. El sistema de automatización de la bomba debe proporcionar iluminación y alarma sonora en la sala de control en caso de aumento de vibraciones, así como el apagado automático de las unidades cuando se alcanza el valor de vibración de emergencia.

2. Se instalan sensores de alarma y control de vibración en cada soporte de cojinete de las bombas de refuerzo principal y horizontal para monitorear la vibración en la dirección vertical. (fig) En las bombas de refuerzo verticales, se instalan sensores en la carcasa del conjunto del cojinete de empuje para monitorear la vibración en las direcciones vertical (axial) y horizontal-transversal. (fig)

Dibujo. Puntos de medición en el soporte del rodamiento

Dibujo. Puntos de medición de vibraciones en una unidad de bomba vertical

El sistema de automatización debe configurarse para emitir una señal cuando se alcancen niveles de advertencia y vibración de emergencia de las bombas en puntos controlados. El parámetro de vibración medido y estandarizado es el valor cuadrático medio (RMS) de la velocidad de vibración en la banda de frecuencia operativa de 10...1000 Hz.

3. Los valores de configuración de alarma y protección por vibración excesiva se establecen de acuerdo con el mapa de configuración de protección de proceso aprobado, dependiendo de los tamaños del rotor, el modo de funcionamiento de la bomba (suministro) y los estándares de vibración.

Estándares de vibración para bombas principales y de refuerzo para modos de funcionamiento nominales

Estándares de vibración para bombas principales y de refuerzo para modos de funcionamiento no nominales

Con valores de vibración de 7,1 mm/s a 11,2 mm/s, el tiempo de funcionamiento de las bombas principal y de refuerzo no debe exceder las 168 horas.

El modo de funcionamiento nominal de la unidad de bomba es un caudal de 0,8 a 1,2 del caudal nominal (Q nom) del rotor correspondiente (impulsor).

Al encender y apagar una unidad de bombeo, la protección de esta unidad y otras unidades operativas debido a vibración excesiva debe bloquearse durante el programa de inicio (parada) de las unidades de bombeo.

4. La alarma de aviso en la sala de control del centro de control local para el parámetro “aumento de vibración” corresponde a un valor RMS de 5,5 mm/s (modo nominal) y 8,0 mm/s (modo no nominal).

Señal de “vibración de emergencia” - RMS 7,1 mm/s y 11,2 mm/s, parada inmediata de la unidad de bombeo.

5. El control de vibraciones de las bombas auxiliares (bombas de aceite, bombas para sistemas de bombeo de fugas, suministro de agua, extinción de incendios, calefacción) debe realizarse una vez al mes y antes de ponerlas en funcionamiento. Mantenimiento utilizando equipos portátiles.

6. Para recibir información adicional para el diagnóstico de vibraciones de las unidades principales y de soporte, así como para períodos de ausencia temporal del estado estacionario fondos establecidos La medición y control de vibraciones (verificación, calibración, modernización) utilizan equipos de vibración portátiles.

Cada medición de vibraciones mediante equipos portátiles se realiza en puntos estrictamente fijos.

7. Cuando se utiliza equipo de vibración portátil, el componente vertical de la vibración se mide en la parte superior de la cubierta del cojinete, por encima de la mitad de la longitud de su revestimiento.

Los componentes horizontal transversal y horizontal axial de la vibración de las unidades de bombeo horizontales se miden 2...3 mm por debajo del eje del eje de la bomba opuesto a la mitad de la longitud del revestimiento de soporte (Fig.).

Los lugares de medición de vibraciones en la unidad de bombeo vertical corresponden a los puntos 1, 2, 3, 4, 5, 6 (Fig.).

Dibujo. Puntos de medición de vibraciones en la carcasa de cojinetes de una bomba sin estabilizadores

Para las bombas que no tienen unidades de rodamientos remotos (tipo TsNS, NGPNA), la vibración se mide en la carcasa encima del rodamiento lo más cerca posible del eje de rotación del rotor (Fig.).

8. Para evaluar la rigidez de la fijación del marco a la base, se miden las vibraciones en todos los elementos que sujetan la bomba a la base. La medición se realiza en dirección vertical sobre los pernos de anclaje (cabezas) o junto a ellos sobre la base a una distancia de no más de 100 mm de ellos. La medición se lleva a cabo durante el monitoreo de diagnóstico de vibraciones planificado y no programado.

9. Para llevar a cabo el monitoreo de diagnóstico de vibraciones, se utilizan equipos para medir el valor cuadrático medio de las vibraciones y equipos universales de análisis de vibraciones con la capacidad de medir los componentes espectrales de las vibraciones y las características de fase de amplitud.