Nämä suositukset, jotka edustavat maa- ja vesirakennusalan yritysten ja muiden teollisuudenalojen yleistä kokemusta lattioiden ja lasimaalausten puhdistuksesta, on kehitetty lattioiden ja lasimaalausten koneellisen puhdistuksen teknologian parantamiseksi edelleen.

Suositukset on tarkoitettu lentoasematerminaalien, lentoyhtiöiden ja muiden vastaavien matkustajarakennusten pitäjille ja suunnittelijoille.

SIVIILIILMOITUSMINISTERIÖ

Valtion suunnittelu-, tutkimus- ja tutkimuslaitos

Ilmailuprojekti

MOSKOVA

SISÄLTÖ

Nämä suositukset on kehitetty GPI:n ja Research Institute of Civil Aviation Aeroprojectin yhteisesti Sojuzdorniasta tekemän tutkimuksen pohjalta ja sovelluskokemuksen yleistymisen tuloksena. rep laitteistomastiksit siviili-ilmailun lentoasemilla.

Suosituksia laadittaessa on käytetty seuraavia asiakirjoja: ”Tekniset ehdot TU 6-05-1816-77. Epoksiyhdisteet UP-5-122AT ja UP-5-122AT-1", 1977, muutettu vuonna 1981; "Suositukset lentokentän päällysteiden halkeamien ja saumojen täyttötekniikassa", M., GPI ja Research Institute of Civil Aviation Aeroproekt, 1976; "Opas lentokenttien korjaamiseen ilman lentotoiminnan keskeytymistä" M., GPI ja NIIGA Aeroproekt, 1979; "Tehdassäännöt lankojen täyttöä varten ESP 007502" Praha, 1971.

1. Perusvaatimukset uratäytteelle JOHDOT virtalähde VALAISILLE Syvällinen tyyppi "kynttilä-3" ja D-2

1.1 Virtajohtojen urien täyttämiseen käytettyjen tiivistysmateriaalien suorituskyky ja kestävyys riippuvat ilmastotekijöistä ja lentokoneiden suihkumoottoreiden kaasusuihkujen vaikutuksesta pinnoitteeseen.

1.2 Tiivistemateriaalin tulee varmistaa uran vesitiiviys ja suojata kaapelia vaurioilta. Arvio olemassa olevien mastiksien soveltuvuudesta syvällisten valaisimien "Svecha-3" ja D-2 tehonsyöttöjohtojen uurteiden tiivistämiseen tehtiin keinotekoisten pintojen kartoituksessa saatujen materiaalien ja kertyneen kokemuksen perusteella. lentokentän pinnat.

1.3. Kaikki työt johtojen asettamiseksi uriin ja Niiden täyttö tiivistemateriaalilla tulee tehdä kuivassa ja kirkkaassa säässä, ympäristön lämpötilassa vähintään +5°C.

1.4 Lentokentän päällysteiden uratäytteet eivät saa muuttaa ominaisuuksiaan lyhytaikaisessa (enintään 1,5 min) lämpötilassa +250°C asti.

1.5 Vautäytteillä tulee olla riittävä tartunta betoniin ja asfalttibetoniin, eivätkä ne saa halkeilla matalat lämpötilat Ja säilyttää elastis-plastiset ominaisuutensa käytön aikana.

1.6 Vautäytteillä tulee olla riittävät muodonmuutos- ja lujuusominaisuudet lämpötila-alueella -40°C - +80°C sekä jäänpoistoaineiden kestävyys.

1.7 Juuri valmistetun täyteaineen käyttökelpoisuuden tulee olla vähintään 4 tuntia.

2. tiivistysmateriaalien valmistustekniikka ja ominaisuudet

2.1. Sementti-betoni- ja teräsbetonipinnoitteiden tehonsyöttöjohtojen urien täyttämiseen käytetään UP-5-122AT-yhdistettä (TU6-05-1816-87) ja Tšekkoslovakia EP0KSI-15 -mastiksia.

Kotimaisen teollisuuden valmistama UP-5-122AT-yhdiste on tuote, jossa yhdistetään UP-5-122A-luokan epoksimuokattu hartsi, tiokolipehmitin (GOST 12812-72), polyeteenipolyamiinikovetin (TU 6-02-594-75). ) ja UP-luokan kiihdytin 606/2 ( T U 6-09-4136-75).

2.2. Kovetettavalle yhdisteelle UP-5-122AT on tunnusomaista hyvä muotoutuvuus, hyvä tarttuvuus betoniin sekä riittävä veden-, lämmön- ja pakkaskestävyys.

UP-5-122AT-yhdiste on homogeeninen, viskoosi keltaisen tai punaruskean värinen neste ilman vieraita sulkeumia ja sillä on seuraavat ominaisuudet fysikaaliset ja mekaaniset ominaisuudet;

2.3. Seos on valmistettava työmaalla välittömästi ennen vakojen täyttämistä, sekoittamalla komponentit kylmässä tilassa, paino enintään 5,0 kg, koska suuremmalla massalla on mahdotonta saavuttaa tasaista sekoittumista.

Koska yhdiste ilman lämpötiloissa on korkeampi + 25° C Jos se kovettuu nopeasti ja uurteiden täyttämisessä ilmenee vaikeuksia, valmistettua yhdistettä ei voida varastoida.

2.4 UP-5-122AT-yhdisteen komponenttien annostus kenttäolosuhteet tulee tuottaa volyymin mukaan.

2.5. Joissakin tapauksissa, kun sementtibetoni- ja teräsbetonipinnoitteissa ei ole epoksihartseihin perustuvia tiivistysmateriaaleja, voidaan suositella kumi-bitumisideainepohjaisia mastiksia virtajohtojen urien tiivistämiseen. Tässä tapauksessa seinien puhdistamisen jälkeen uurteet pohjustetaan ohut kerros RBV:n liuos bensiinissä suhteessa 1:1.

2.6 Kumibitumisideainetta (TU-21-27-41-75) valmistetaan teollisuudessa valmiissa muodossa, se on homogeeninen seos, joka on saatu kumiruunasta, bitumista, kumaronihartsista V ja G, moottoriöljystä Ak-15 ja. plastisoiva lisäaine (polyisobuteeni P-200) tai ilman sitä.

Kumibitumisideainetta valmistetaan kolmea laatua: RBV-25, RBV-35, RBV-50. Koostumus RBV-25 suositellaan käytettäväksi IV ja V, RBV-35 III ja IV ja RBV-50- I ja II ilmastovyöhykkeitä. Polymeeri-bitumimastiksia tulee käyttää II ja III ilmastovyöhykkeitä.

2.7 Polymeeri-bitumimastiksien valmistukseen käytetään bitumia BND 90/130 - 100 wt.h. divinyylistyreeni termoplastinen elastomeeri (kuiva aine) - 26 paino-osaa; kondensaatti "Vuktyl" - 12 w.p.; asbestijauhot - 28 w.p. ja portlandsementti M400 - 28 wt.h.

2.8 RBV- ja polymeeri-bitumimastiksien tärkeimmät fysikaaliset ja mekaaniset ominaisuudet on esitetty taulukossa.

Pöytä

| Tiivistysmateriaalien merkit | Vetolujuus, MPa | Suhteellinen laajennus, % | Tarttuvuus betoniin, MPa | Haurauslämpötila, ° C |

| BMTV-1 | 0,6 - 0,9 | |||

| RBV-25 | 0,25 - 0,50 | |||

| RBV-35 | 0,25 - 0,50 | |||

| RBV-50 | 0,25 - 0,50 |

2.9. Mastiksien valmistustekniikka on annettu kohdassa "Suositukset lentokentän päällysteiden halkeamien ja saumojen täyttömenetelmistä ja -tekniikasta".

2.10 Vakojen täyttö RB-mastiksella B tulee suorittaa 170-200 °C:n tiivistysaineen lämpötilassa GPI:n ja siviili-ilmailun tutkimuslaitoksen kehittämän manuaalisen saumausaineen avulla. A e po p po ect, ja sen puuttuessa manuaalisesti.

2.11. RBV-mastiksin arvioitu kulutus 100 lineaarimetriä kohden. m vao noin 50 kg, mastiksi UP-5-122AT - noin 25 kg. UP-5-122AT-1 mastiksin likimääräinen kulutus yksittäisen valaisimen kiinnittämiseen sen suunnittelusta riippuen on 3-5 kg.

3. TEKNOLOGIA WORKS ON täyttövakojen tuotanto

3.1. Virtajohtojen uraleikkaus suoritetaan DS-133-leikkurin suunnittelun mukaisesti. Suurin syvyys leikkaus on 80 mm.

3.2. Ennen lankojen asettamista urien urat on puhdistettava perusteellisesti ja sen jälkeen suihkuttava paineilma. Ennen kuin täytät ne mastiksilla, vakojen seinien tulee olla olla kuiva. Sähköjohdot eivät saa tulla ulos pinnoitteen pinnalle. Tätä tarkoitusta varten langoille asetetaan 80 cm välein 5 cm pitkiä kumirullia. Urien urien tulee olla oikean muotoisia, ilman halkeamia.

3.3 Suositeltu uran leveys CE-4-kaapelin asennuksessa on 11 mm, KRZ-kaapelin asennuksessa - 13 mm. Leikatun uurteen syvyys asetetaan käytettyjen lankojen ja mastiksin lukumäärän mukaan ja vaihtelee välillä 30-70 mm. Uran täyttöjärjestys alhaalta ylös:

hiekka 5 mm, johdot (2-8), hiekka 10 mm, mastiksi UP-5-122AT;

UP-5-122AT-seoksen vähimmäisvalusyvyys sementtibetoni- ja teräsbetonipinnoitteisiin on 10 mm. Minimi täyttösyvyys RB-mastiksilla B asfaltti- ja sementtibetonipäällysteissä 30 mm. Kuvassa Kuvat 1 ja 2 esittävät kaavioita sementtibetonin uurteiden täyttämiseksi ja asfalttibetonipäällysteet erilaisia mastiksia.

3.4 Mahdollisen turpoamisen vähentämiseksi RBV-mastiksella täytetään ensin 2/3 vaon syvyydestä ja 60-80 °C:n lämpötilaan jäähtymisen jälkeen. Ylimääräinen mastiksi poistetaan lämmitetyllä kaapimella.

3.5. Kun upotettavan valaisimen virransyöttöjohtojen urat leikkaavat lämpöliitoksia, tulee tehdä 50-80 mm syvennykset johtojen lukumäärästä riippuen. Johdot on upotettava perkloorivinyyliputkiin, peitetty kuivatulla ja seulotulla hiekalla ja täytettävä RBV-mastiksella. Johtojen asettelu urien leikkauskohdassa liikuntasaumojen kanssa on esitetty kuvassa 3.

Riisi. 1. Kaavio sementti-betonipinnoitteiden urien täyttämiseksi suojattaessa kaapeleita epoksipohjaisilla mastiksilla: minä- epoksipohjainen mastiksi; 2 - hienorakeinen hiekka; 3 - kaapeli

Huomautus . Kaapelin CE-4 halkaisija on 5 mm, kaapelin KP3 on 6 mm.

Riisi. 2. Kaavio urien täyttöön, kun virtajohto suojataan RBV-mastiksella: minä- RBV mastiksi; 2 - hienorakeinen hiekka; 3 – öljytty kiriste; 4 - kaapeli

Huomautus . CE-4 kaapelin halkaisija on 5 mm, KP3 kaapelin halkaisija on 6 mm.

Riisi. 3. Johtojen asettelu, jossa urat leikkaavat lämpötilasauman:

1 - perkloorivinyyliputki Ø 25 tai 32 mm riippuen johtojen lukumäärästä; 2 - RBV-mastiksi; 3 - täyttömassa; 4 - hiekka; 5 - betonivahvistettu; 6 - laajennusliitos

4. LAATUVALVONTA tiivistysmateriaalien valmisteluun ja uurteiden täyttöön

4.1. Mastiksin valmistuksen aikana on tarpeen valvoa:

yhdisteen komponenttien paino-annos;

tasainen sekoitus koko mastiksimassassa;

RBV- ja BMTV-mastiksien lämmityslämpötila.

4.2 Mastiksin lämmönkestävyys tarkastetaan valmistumisen jälkeen lämpömoottorin muodostuminen sen käytön aikana talvella.

Mastiksin sulattaminen ja puhallus vaossa ei ole sallittua.

4.3 Jotta varmistetaan luotettava tiivistys ja johtojen suojaaminen vaurioilta, on välttämätöntä seurata järjestelmällisesti mastiksin kuntoa vaossa. Alueet, joissa mastiksi on irronnut tai lohjennut, vaurioitunut alue tulee puhdistaa ja täyttää mastiksilla.

5. UP-5-122AT YHDISTETTYJEN MATERIAALIEN KULJETUS JA VARASTOINTI

5.1 Seoksen komponentit säilytetään hermeettisesti suljetuissa säiliöissä tavallisessa varastossa yli +30°C olosuhteissa, jotka takaavat tuotteen ja säiliön turvallisuuden.

5.2 Yhdiste valmistetaan juuri ennen käyttöä alkuperäisistä komponenteista.

5.3 Yksittäisten komponenttien taattu säilyvyysaika määräytyy voimassa olevien säädösten ja teknisten asiakirjojen mukaan, ja se on: modifioidulle epoksihartsille - 6 kuukautta; polyeteenipolyamiinikovettaja - 6 kuukautta; kiihdytinmerkki UP-606/2 - 6 kuukautta; thiokola - 3 vuotta.

5.4.RBV on valmistajan valmistama, kuljetettu ja varastoitu 10-15 kg painavina kappaleina tai enintään 35 kg painavissa paperipusseissa.

5.5 Säilytyksen ja kuljetuksen aikana tiiviste on suojattava auringonvalolta ja kosteudelta.

6. TURVALLISUUSVAATIMUKSET

6.1.Kovettamattomalla yhdisteellä UP-5-122AT ja sen komponenteilla on suorassa kosketuksessa ihoa ärsyttävä vaikutus, joka ilmenee ekseeman ja ihotulehduksen muodossa. Siksi kaikilla mastiksien valmistukseen ja käyttöön osallistuvilla työntekijöillä on oltava suojavaatteet.

6.2 Kaikki UP-5-122AT-yhdisteen valmistustoimenpiteet on suoritettava ulkoilmassa.

6.3 Hartsi-, kovetin- tai pehmitinroiskeet on poistettava välittömästi kuivalla vanupuikolla, minkä jälkeen iho on käsiteltävä alkoholilla ja huuhdeltava lämpimällä vedellä.

6.4 Epoksiyhdisteiden komponentit (hartsi, tiokoli, kovetin) palavat tullessaan tulenlähteeseen. Sammutusaineita ovat vesi-, höyry- ja hiilidioksidisammuttimet.

Lämmitysmastiksilla työskennellessäsi tulee olla sammutusvälineet (sammutin, laatikko hiekka).

6.5 RBV-mastiksien valmistukseen, kuljetukseen ja käyttöön saa käyttää vain huollettavia mekanismeja ja laitteita.

6.6.Tiivistemateriaalia lämmitettäessä on tarpeen valvoa polttoainesuuttimien toimintaa.

6.7 Kattilat ja uunit tulee puhdistaa hiilikerrostumasta ajoissa.

6.8 Kuumaa mastiksia kaadetessa kattilasta saumojen saumausyksikköön on oltava varovainen.

6.9 Tiivistemateriaalia lämmitettäessä on kielletty:

lämmitä materiaalia kattiloissa, joissa kansi on peittämättömät;

työskennellä viallisen polttoaineen syöttöjärjestelmän kanssa;

lisäksi lataa sula massa kattiloihin;

ylittää kuumennetun materiaalin lämpötilan (180±5° C)

6.10. Jos kumibitumimastiksia joutuu ihon paljaalle pinnalle, se on poistettava puhtaalla bensiinillä tai kerosiinilla kostutetulla rievulla ja pestävä sitten saippualla ja vedellä.

Nosturin ääriasennot (kuva 2.1.) määritetään seuraavassa järjestyksessä:

Rakennuksen ulkomitan äärimmäisistä kulmista torninosturin vastakkaiselle puolelle tehdään kompassiratkaisulla lovia, jotka vastaavat nosturin puomin maksimiulottuvuutta L max (1 artikla ja 2 artikla);

Keskeltä sisäinen ääriviiva rakennukset - kompassiratkaisulla, joka vastaa nosturin puomin minimiulottuvuutta L min (3 ja 4 artikla);

Raskaimpien elementtien painopisteestä - kompassiratkaisulla, joka vastaa tiettyä nuolen ulottuvuutta L 1 nosturin kuormitusominaisuuksien mukaan (Art. 5 ja Art. 6).

Äärimmäiset lovet määrittävät venttiilin keskikohdan sijainnin ääriasennossa.

2.3. Nosturin raiteiden pituus.

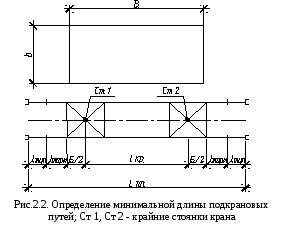

Nosturin löydettyjen ääriasemien perusteella määritetään pituus nosturin telat(Kuva 2.2.):

L PP = l KR + B+ 2 l TORM + 2 l TUP ,

Missä L PP- nosturin raiteiden pituus, m; l KR - äärimmäisten nosturitelineiden välinen etäisyys, määritetty kuvan 2.1 mukaan, m; B- nosturin pohja, määritetty hakuteoksista (Liite A), m; l TORM- nosturin jarrutusmatka, joka on vähintään 1,5 m; l TUP- etäisyys kiskon päästä umpikujaan on 0,5 m.

Nosturin kiitoteiden määrätty pituus säädetään ylöspäin huomioiden puolilenkin moninkertainen pituus eli 6,25 m Nosturin kiitoteiden pienin sallittu pituus on kaksi lenkkiä (25 m).

3. Käytännön oppitunti nro 3. Työmaan aidat ja vaarallisten alueiden merkinnät

Auditiivinen oppitunti- 4 tuntia.

Oppitunnin tarkoitus. Kokoonpanostureiden vaarallisen toimintavyöhykkeen laskentamenetelmään perehtyminen, rakennussuunnitelmien suunnittelun taitojen hankkiminen.

Määritä mitat ja sijoita rakennustyömaan aita ottaen huomioon rakennussuunnitelman kompaktiuden. Määritä torninosturin asennuspaikka monikerroksisen rakennuksen rakentamiseen, laske vaaravyöhyke. Aseta tarvittaessa rajoitus asennusnosturin toiminta-alueelle.

3.1. Alkutiedot.

Taulukko 3.1 - Harjoitustunnin nro 3 tehtävä

|

vaihtoehto |

Rakennuksen mitat, m |

Rakennuksen korkeus, m |

Rakenteen enimmäismitat, m |

Rakennussuunnitelman tiiviys |

3.2. Asennusnosturin sijoitus.

Kun sinulla on alustavat tiedot rakennettavan kohteen mitoista, valitse nostureiden lukumäärä ja järjestä nosturin työpaikka.

Nosturin työpaikkaa (pysäköintiä) valittaessa on tarpeen analysoida erilaisia vaihtoehtoja sen sijoittamiselle ja liikkumiselle sekä sen tekniset valmiudet riippuen nostettavien rakenteiden ominaisuuksista ja pystytettävän rakennuksen koosta.

Nostureiden määrä riippuu rakentamisen määräajoista ja rakennusten kokoonpanosta.

Monikerroksisten rakennusten rakentamiseen torninosturit asennetaan yleensä yhdelle puolelle (uloskäyntiä vastapäätä).

Alemmalla vastapainolla varustettujen torninostureiden poikittaiskytkentä rakennukseen määräytyy kääntöpöydän mittojen mukaan, lisättynä 0,7 m:n etäisyydellä. betoniperustus, johon nosturi on kiinnitetty ankkuripulteilla; ota 2,5-3,5 m.

Työturvallisuus kaupunkirakentamisen ja taloustyömailla nostureiden ja hissien käytössä.

Opetus-, metodologinen, käytännön ja viiteopas.

Tekijät: Roitman V.M., Umnyakova N.P., Chernysheva O.I.

Moskova 2005

1. TYÖTEHTÄVÄT VAARAT KÄYTETESSÄ NOSTURIA JA HISSEITÄ.

1.1. Teollisuuden vaaran käsite.

1.2. Vaaravyöhykkeet rakennustyömaalla.

1.3. Esimerkkejä tyypillisistä nostureiden ja nostureiden käyttöön liittyvistä onnettomuuksista ja onnettomuuksista.

1.4. Tärkeimmät onnettomuuksien ja onnettomuuksien syyt nostureiden ja nostureiden käytössä.

2. YLEISET KYSYMYKSET TYÖTURVALLISUUDEN VARMISTAMISEKSI KÄYTÖSSÄ NOSTURIA JA HISSESIÄ.

2.1. Yleinen ehto työturvallisuuden varmistamiselle.

2.2. Sääntelykehys työturvallisuuden varmistamiseksi nostureiden ja hissien käytössä.

2.3. Työturvallisuuden varmistamisen päätehtävät nostureiden ja hissien käytössä.

3. TYÖTURVALLISUUDEN VARMISTAMINEN KÄYTETTÄESSÄ NOSTURIA JA HISSESIÄ.

3.1. Nosturien valinta ja niiden turvallinen sidonta.

3.1.1. Nosturin valinta.

3.1.2. Nostureiden poikittaisliitäntä.

3.1.3. Torninostureiden pitkittäissidonta.

3.2. Nostureiden ja hissien vaarallisten vyöhykkeiden rajojen määrittäminen.

3.3. Työturvallisuuden varmistaminen nostureiden ja hissien vaarallisilla alueilla.

3.3.1. Nosturiin asennetut instrumentit ja turvalaitteet.

3.3.2. Turvallisuuden varmistaminen nostureita asennettaessa.

3.3.3. Nosturin telojen suojamaadoitus.

3.3.4. Turvallisuuden varmistaminen nostureiden yhteiskäytön aikana.

3.3.5. Turvallisuuden varmistaminen hissejä käytettäessä.

3.4. Rajoitustoimenpiteet vaaravyöhyke nosturin toiminta.

3.4.1. Yleiset määräykset.

3.4.2. Nosturin käyttöalueen pakkorajoitus.

3.4.3. Erityistoimenpiteet nosturin käytön vaarallisen alueen rajoittamiseksi.

3.5. Työturvallisuuden varmistaminen asennettaessa nostureita voimalinjojen lähelle.

3.6. Työturvallisuuden varmistaminen nostureita asennettaessa kaivausten lähelle.

3.7. Turvallisuuden varmistaminen materiaalien, rakenteiden, tuotteiden ja laitteiden varastoinnissa.

3.8. Turvallisuuden varmistaminen lastaamisen ja purkamisen aikana.

4. RATKAISUT TYÖTURVALLISUUDEN VARMISTAMISEKSI ORGANISAATIOISESSA JA TEKNOLOGILISESSA DOKUMENTOINTISSA (PPR, POS jne.) NOSTUREIDEN JA NOSTOJEN KÄYTTÖÖN.

4.1.Yleiset määräykset.

4.2. Stroygenplan.

4.3. Tekniset kaaviot.

3.1.3. Torninostureiden pitkittäissidonta.

Torninostureiden pituussuuntainen kohdistus suoritetaan nosturiraitojen vaaditun pituuden määrittämiseksi ottaen huomioon raskaimman ja kaukaisimman lastin toimittaminen kaikille suunnitelluille laitoksen alueille sekä työturvallisuuden varmistamiseksi nosturin käytön aikana, ottaen huomioon vaadittu jarrutusmatkan pituus ja umpikujan asennus.

Yleensä tämä ongelma ratkaistaan graafisesti (kuva 3.3.) suorittamalla peräkkäin seuraavat toiminnot:

- rakenteilla olevan kohteen ulkomitat (rekonstruktio) piirretään tietyssä mittakaavassa;

- samassa mittakaavassa piirustukseen on piirretty nosturin liikeakseli, jonka etäisyys kohteen (B) mittasuhteesta määritettiin yhdistämällä nosturi poikittain (katso kohta 3.1.2);

- Rakennuksen mittojen ääripisteistä torninosturin paikkaa vastakkaiselle puolelle, jonka säde on yhtä suuri kuin nosturin puomin maksimi ulottuvuus, ottaen huomioon raskaan kuorman massa, akseliin tehdään lovet nosturin liikkeestä. Nosturin liikeakselin äärimmäiset lovet määrittävät nosturin alustan keskikohdan sijainnin sen ääriasennossa;

- Ottaen huomioon nosturin pohjan keskipisteen saadut paikat sen uloimmissa pysähdyksissä, nosturin kiitoteiden tarvittava pituus määritetään kaavalla:

L pp = L cr + B cr + 2L torus + 2L tyhmä (3.4)

Missä:L kr– nosturin alustan keskipisteiden välinen etäisyys sen ääripisteissä;

B kr– nosturin alustan koko;

L torus– nosturin jarrutusmatkan suuruus;

L tyhmä– etäisyys kiskon päästä umpikujan pysäytyslaitteeseen (vastaa 0,5 m).

A)

Työturvallisuus kaupunkirakentamisen ja taloustyömailla nostureiden ja hissien käytössä.

Opetus-, metodologinen, käytännön ja viiteopas.

Tekijät: Roitman V.M., Umnyakova N.P., Chernysheva O.I.

Moskova 2005

1. TYÖTEHTÄVÄT VAARAT KÄYTETESSÄ NOSTURIA JA HISSEITÄ.

1.1. Teollisuuden vaaran käsite.

1.2. Vaaravyöhykkeet rakennustyömaalla.

1.3. Esimerkkejä tyypillisistä nostureiden ja nostureiden käyttöön liittyvistä onnettomuuksista ja onnettomuuksista.

1.4. Tärkeimmät onnettomuuksien ja onnettomuuksien syyt nostureiden ja nostureiden käytössä.

2. YLEISET KYSYMYKSET TYÖTURVALLISUUDEN VARMISTAMISEKSI KÄYTÖSSÄ NOSTURIA JA HISSESIÄ.

2.1. Yleinen ehto työturvallisuuden varmistamiselle.

2.2. Sääntelykehys työturvallisuuden varmistamiseksi nostureiden ja hissien käytössä.

2.3. Työturvallisuuden varmistamisen päätehtävät nostureiden ja hissien käytössä.

3. TYÖTURVALLISUUDEN VARMISTAMINEN KÄYTETTÄESSÄ NOSTURIA JA HISSESIÄ.

3.1. Nosturien valinta ja niiden turvallinen sidonta.

3.1.1. Nosturin valinta.

3.1.3. Torninostureiden pitkittäissidonta.

3.2. Nostureiden ja hissien vaarallisten vyöhykkeiden rajojen määrittäminen.

3.3. Työturvallisuuden varmistaminen nostureiden ja hissien vaarallisilla alueilla.

3.3.1. Nosturiin asennetut instrumentit ja turvalaitteet.

3.3.2. Turvallisuuden varmistaminen nostureita asennettaessa.

3.3.3. Nosturin telojen suojamaadoitus.

3.3.4. Turvallisuuden varmistaminen nostureiden yhteiskäytön aikana.

3.3.5. Turvallisuuden varmistaminen hissejä käytettäessä.

3.4. Toimenpiteet nosturin käytön vaarallisen alueen rajoittamiseksi.

3.4.1. Yleiset määräykset.

3.4.2. Nosturin käyttöalueen pakkorajoitus.

3.4.3. Erityistoimenpiteet nosturin käytön vaarallisen alueen rajoittamiseksi.

3.5. Työturvallisuuden varmistaminen asennettaessa nostureita voimalinjojen lähelle.

3.6. Työturvallisuuden varmistaminen nostureita asennettaessa kaivausten lähelle.

3.7. Turvallisuuden varmistaminen materiaalien, rakenteiden, tuotteiden ja laitteiden varastoinnissa.

3.8. Turvallisuuden varmistaminen lastaamisen ja purkamisen aikana.

4. RATKAISUT TYÖTURVALLISUUDEN VARMISTAMISEKSI ORGANISAATIOISESSA JA TEKNOLOGILISESSA DOKUMENTOINTISSA (PPR, POS jne.) NOSTUREIDEN JA NOSTOJEN KÄYTTÖÖN.

4.1.Yleiset määräykset.

4.2. Stroygenplan.

4.3. Tekniset kaaviot.

3.1.2. Nostureiden ristikytkentä.

Työturvallisuus työmaa ja sen tarjonta riippuu oikea sijainti asennus ja nostomekanismit. Siksi ensimmäisten toimenpiteiden joukossa työturvallisuuden varmistamiseksi rakennustyömaalla nämä mekanismit on toiminnallisesti linkitetty turvallisuusvaatimukset huomioon ottaen.

Nosturin valinnan jälkeen se sidotaan poikittain. Tämä nosturin kytkentä perustuu tarpeeseen säilyttää turvallinen etäisyys nosturin ja muiden rakennustyömaalla olevien esineiden (rakennukset, rakenteet, rakennustelineet, pinottavat rakenteet jne.).

Pienin etäisyys B (m) nosturin kiitoteiden akselista tai nosturin liikeakselista määritetään lausekkeesta:

B = R max + l ilman (3.3)

Missä:

R max – nosturin lavan (tai muun ulkonevan osan) suurin kääntösäde (m);

Sen mukaan korkeudella maanpinnasta tai työtasolta enintään 2 metriä -ilman≥ 0,7 m ja yli 2 metrin korkeudelle -ilman≥ 0,4 m (kuva 3.1).

Itsekulkevien puominostureiden pyörivän osan ja rakennusten, telineiden, lastipinojen ja muiden esineiden välisen etäisyyden on oltava vähintään 1 m.

Jos puominosturia sitoessa lähestymisvara (nosturin missä tahansa asennossa pyörivän osan ja rakennusten, lastipinojen ja muiden esineiden välinen etäisyys) on alle 1 m, on aidattava. nosturin pyörivän osan kiertoalue, ottaen huomioon lähestymisvara signaali-aita. Tässä tapauksessa nosturityön turvallisesta suorittamisesta vastaavan tulee tarkistaa nosturin asennus parkkipaikalla ja vasta sen jälkeen antaa lupa töiden suorittamiseen (tehdä lupamerkintä nosturin käyttäjäpäiväkirjaan).