Konstruktsioonide tehnilise seisukorra hindamine vastavalt väliseid märke tehakse järgmiste tegurite kindlaksmääramisel:

- geomeetrilised mõõtmed konstruktsioonid ja nende sektsioonid;

- pragude, pragude ja hävitamise olemasolu;

- kaitsekatete seisukord (värv ja lakk, krohvid, kaitseekraanid jne);

- konstruktsioonide läbipainded ja deformatsioonid;

- armatuuri betooniga haardumise rikkumine;

- armatuuri purunemise olemasolu;

- piki- ja põikarmatuuri kinnitustingimused;

- betooni ja armatuuri korrosiooniaste.

Konstruktsioonide ja nende sektsioonide geomeetriliste parameetrite määramisel registreeritakse kõik kõrvalekalded nende projekteerimisasendist. Prao avanemise laiuse ja sügavuse määramine tuleks läbi viia vastavalt ülaltoodud soovitustele.

Prao avanemislaiust on soovitatav mõõta eelkõige maksimaalse pragu avanemise kohtades ja elemendi tõmbetsooni tasemel. Pragude avanemise astet võrreldakse regulatiivsed nõuded Kõrval piirseisundid teine rühm, olenevalt konstruktsioonide tüübist ja töötingimustest. Eristada tuleb pragusid, mille tekkimist põhjustavad raudbetoonkonstruktsioonides tootmisel, transportimisel ja paigaldamisel ilmnevad pinged, ning töökoormustest ja keskkonnamõjudest tekkinud pragusid.

Praod, mis tekkisid enne rajatise käitamist, on järgmised: tehnoloogilised, kokkutõmbumised, mis on põhjustatud betooni pinnakihi kiirest kuivamisest ja mahu vähenemisest, samuti betooni paisumisest tekkinud praod; põhjustatud betooni ebaühtlasest jahtumisest; monteeritavatesse raudbetoonelementidesse ladustamisel, transportimisel ja paigaldamisel tekkinud praod, mille puhul konstruktsioonidele rakendati nende enda kaalust tulenevaid jõumõjusid vastavalt projektiga ette nähtud skeemidele.

Tööperioodil ilmnenud praod on järgmised: praod, mis tekkisid temperatuuri deformatsioonide tagajärjel seadme nõuete rikkumise tõttu paisumisvuugid; põhjustatud naelapõhja ebaühtlasest settimisest, mis võib olla tingitud settestruktuuri nõuete rikkumisest paisumisvuugid, teostades mullatööd sihtasutuste vahetus läheduses ilma erimeetmeteta; mis on põhjustatud raudbetoonelementide kandevõimet ületavatest jõulöökidest.

Jõutüüpi pragusid tuleb käsitleda raudbetoonkonstruktsiooni pinge-deformatsiooniseisundi seisukohalt.

Raudbetoonkonstruktsioonide kõige levinumad pragude tüübid on:

- a) tala skeemi järgi töötavates paindeelementides (talad, purlinid) tekivad pikiteljega risti (normaalselt) praod, mis on tingitud tõmbepingete ilmnemisest pikitelje suhtes kallutatud maksimaalsete paindemomentide toimepiirkonnas. telg, mis on põhjustatud peamistest tõmbepingetest nihkejõudude ja paindemomentide toimepiirkonnas (joon. 2.32).

Riis. 2.32.

töötab talaskeemi järgi

- 1 - normaalsed praod maksimaalse paindemomendi tsoonis;

- 2 - kaldpraod maksimaalse põikjõu tsoonis;

- 3 - betooni praod ja purustamine kokkusurutud tsoonis.

Tavaliste pragude maksimaalne avanemislaius on elemendi ristlõike äärmistes tõmbekiududes. Viltused praod hakkavad avanema elemendi külgpindade keskosas - maksimaalsete tangentsiaalsete pingete tsoonis ja seejärel arenevad välja venitatud pinna suunas.

Kaldpragude tekkimine talade ja talade tugiotstes on tingitud nende ebapiisavast kandevõimest piki kaldsektsioone.

Vertikaalsed ja kaldus praod talade ja talade avaustes näitavad nende ebapiisavat kandevõimet paindemomendi osas.

Betooni purustamine paindeelementide sektsioonide kokkusurutud tsoonis näitab konstruktsiooni kandevõime ammendumist;

b) plaatidel võivad tekkida praod:

plaadi keskosas, mille suund on üle tööava maksimaalse avausega plaadi alumisel pinnal;

tugisektsioonidel, mis on suunatud üle tööava maksimaalse avausega plaadi ülemisel pinnal;

radiaalne ja ots, koos kaitsekihi võimaliku kadumise ja betoonplaadi hävimisega;

piki tugevdust piki seina alumist tasapinda.

Praod plaatide tugisektsioonides üle tööulatuse viitavad ebapiisavale kandevõimele paindetugimomendi jaoks.

Iseloomulik on jõu tekkega pragude teke erineva küljesuhtega plaatide alumisel pinnal (joon. 2.33). Sellisel juhul ei tohi kokkusurutud tsooni betoon kahjustada saada. Kokkusurutud tsooni betooni kokkuvarisemine viitab plaadi täieliku hävimise ohule;

Riis. 2.33. Iseloomulikud praod plaatide alumisel pinnal: a - töötab talaskeemi järgi / 2 //, > 3; b - toetatakse piki kontuuri / 2 //, 1.5

c) sammaste servadesse tekivad vertikaalsed praod ja sammastesse horisontaalsed praod.

Sammaste servadesse võivad tekkida vertikaalsed praod armatuurvarraste liigse painutamise tagajärjel. See nähtus võib ilmneda nendes veergudes ja nende piirkondades, kus klambrid paigaldatakse harva (joon. 2.34).

Riis. 2.34.

Horisontaalsed praod sisse raudbetoonist sambad ei kujuta endast otsest ohtu, kui nende laius on väike, kuid selliste pragude kaudu võib armatuuri sisse sattuda niisutatud õhku ja agressiivseid reaktiive, põhjustades metalli korrosiooni,

Pikisuunaliste pragude tekkimine piki armatuuri kokkusurutud elementides viitab pikisuunalise kokkusurutud sarruse stabiilsuse kadumisega (murdmisega) seotud hävimisele, mis on tingitud ebapiisavast põiksarruse kogusest;

- d) elemendi pikiteljega risti läbiva põikprao tekkimine paindeelementides, mis läbib kogu sektsiooni (joonis 2.35), võib olla seotud täiendava paindemomendi mõjuga horisontaaltasandil, mis on risti elemendiga risti. peamise paindemomendi toimetasand (näiteks kraana talades tekkivatest horisontaaljõududest). Tõmbe raudbetoonelementide praod on samasuguse iseloomuga, kuid praod on nähtavad elemendi kõikidel külgedel ja ümbritsevad seda;

- e) praod tugipiirkondades ja otstes raudbetoonkonstruktsioonid.

Tuvastatud praod eelpingestatud elementide otstes, mis on orienteeritud piki armatuuri, näitavad armatuuri kinnituse rikkumist. Sellest annavad tunnistust ka kaldpraod tugialadel, mis läbivad eelpingestatud armatuuri paiknemise ala ja ulatuvad tugiserva alumise servani (joon. 2.36);

f) raudbetoonsõrestike võreelemendid võivad kogeda kokkusurumist, pinget ja tugisõlmedes - tegevust

lõikavad jõud. Tüüpiline kahjustus

Riis. 2.36.

- 1 - pingestatud armatuuri kinnituse rikkumise korral;

- 2 - kl

puudulikkus

kaudne

tugevdamine

Riis. 2.35.

lennukid

Selliste sõrestike üksikute sektsioonide hävitamise dünaamika on näidatud joonisel fig. 2.37. Lisaks pragudele võib tugisõlmes tekkida 2 (joonis 2.38) tüüpi 1, 2, 4 kahjustusi. Horisontaalsete pragude ilmnemine tüübi 4 alumises eelpingestatud rihmas (vt joonis 2.37) viitab selle puudumisele või ebapiisavusele. põiki armatuur surutud betoonis. Tavalised (pikiteljega risti) 5. tüüpi praod tekivad tõmbevarrastesse, kui elementide pragunemiskindlus ei ole tagatud. Kahjustuse ilmnemine 2. tüüpi äärikute kujul näitab betooni tugevuse ammendumist kokkusurutud lindi teatud piirkondades või toel.

Riis. 2.37.

eelpingestatud rihm:

1 - tugiüksuse kaldpragu; 2 - äärikute lõhenemine; 3 - radiaalsed ja vertikaalsed praod; 4 - horisontaalne pragu; 5 - vertikaalsed (tavalised) praod sisse venitatud elemendid; 6 - kaldpraod sõrestiku kokkusurutud kõõlus; 7 - praod alumises nöörisõlmes

Raudbetoonelementide armatuuril tekkivate pragude ja betooni lõhenemise kujul esinevad defektid võivad olla põhjustatud ka armatuuri korrosioonikahjustusest. Nendel juhtudel on piki- ja põiksarruse nakkumine betooniga häiritud. Armatuuri ja betooni vaheline haardumine võib korrosiooni tõttu väheneda

Riis. 2.38.

paigaldage betoonpinda koputades (tühimeid on kuulda).

Pikisuunalised praod piki armatuuri koos betooni nakkumise katkemisega võivad tekkida ka temperatuuripingetest konstruktsioonide töötamisel süstemaatilise kuumutamisega üle 300°C või tulekahju tagajärjed.

Painutuselementides põhjustab läbipainete ja pöördenurkade suurenemine reeglina pragude ilmnemist. Lubamatuks (hädaolukorraks) võib pidada paindeelementide läbipaindeid, mis on suuremad kui 1/50 sildeulatusest ja mille pragude avanemislaius tõmbepiirkonnas on üle 0,5 mm. Raudbetoonkonstruktsioonide maksimaalsete lubatud läbipainete väärtused on toodud tabelis. 2.10.

Raudbetoonkonstruktsioonide katete seisukorra määramine ja hindamine tuleks läbi viia vastavalt standardis GOST 6992-68 sätestatud metoodikale. Sel juhul registreeritakse järgmised peamised kahjustuste tüübid: pragunemine ja koorumine, mida iseloomustab pealmise kihi hävitamise sügavus (enne kruntvärvi), mullid ja korrosioonikolded, mida iseloomustab kolde suurus (läbimõõt) , mm. Katte üksikute tüüpide kahjustuste pindala väljendatakse ligikaudu protsentides kogu konstruktsiooni (elemendi) värvitud pinna suhtes.

Kaitsekatete tõhususe agressiivse keskkonnaga kokkupuutel määrab betoonkonstruktsioonide seisund pärast kaitsekatete eemaldamist.

Visuaalse kontrolli käigus antakse betooni tugevuse ligikaudne hinnang. Meetod põhineb konstruktsiooni pinna koputamisel 0,4-0,8 kg kaaluva haamriga otse betoonist puhastatud mördialale või elemendi pinnaga risti paigaldatud peitlile. Rohkem helisev heli koputades vastab tugevamale ja tihedamale betoonile. Usaldusväärsete andmete saamiseks betooni tugevuse kohta tuleks kasutada tugevuskontrolli peatükis toodud meetodeid ja vahendeid.

Kui konstruktsioonide betoonil on märgasid alasid ja pindmist õisikut, määratakse nende alade suurus ja nende väljanägemise põhjus. Raudbetoonkonstruktsioonide visuaalse kontrolli tulemused registreeritakse defektide kaardi kujul, mis on kantud hoone skemaatilistele plaanidele või sektsioonidele või koostatakse defektide tabelid koos klassifitseerimissoovitustega.

RAUDBETOONI MAKSIMAALSE LUBATUD PÄINDE VÄÄRTUS

EHITUSED

Tabel 2.10

Märge. Pidevate, pikaajaliste ja lühiajaliste koormuste korral ei tohiks talade ja plaatide läbipaine ületada 1/150 sildeulatusest ja I/75 konsooli üleulatusest.

defektide ja kahjustuste tuvastamine koos konstruktsioonide seisukorra kategooria hindamisega.

Korrosiooniprotsessi olemuse ja agressiivse keskkonnaga kokkupuute määra hindamiseks eristatakse kolme peamist betooni korrosiooni tüüpi.

I tüüp hõlmab kõiki korrosiooniprotsesse, mis toimuvad betoonis vedelate ainete (vesilahuste) toimel, mis on võimelised tsemendikivi komponente lahustama. Tsemendikivi koostisained lahustatakse ja eemaldatakse tsemendikivist.

II tüüpi korrosioon hõlmab protsesse, mille käigus toimuvad keemilised vastasmõjud – vahetusreaktsioonid – tsemendikivi ja lahuse vahel, sealhulgas katioonide vahetus. Saadud reaktsioonisaadused on kas kergesti lahustuvad ja eemaldatakse struktuurist difusiooni- või filtreerimisvoolu tulemusena või ladestuvad amorfse massina, millel ei ole kokkutõmbavaid omadusi ja mis ei mõjuta edasist destruktiivset protsessi.

Seda tüüpi korrosiooni esindavad protsessid, mis tekivad hapete ja teatud soolade lahuste mõjul betoonile.

III tüüpi korrosioon hõlmab kõiki neid betooni korrosiooniprotsesse, mille tulemusena reaktsiooniproduktid akumuleeruvad ja kristalliseeruvad betooni pooridesse ja kapillaaridesse. Nende protsesside teatud arenguetapis põhjustab kristallmoodustiste kasv ümbritsevates seintes suurenevate pingete ja deformatsioonide tekkimist ning viib seejärel konstruktsiooni hävimiseni. See tüüp võib hõlmata korrosiooniprotsesse sulfaatide toimel, mis on seotud hüdrosulfoaluminaadi, kipsi jne kristallide kogunemise ja kasvuga. Betooni hävimine konstruktsioonides nende töötamise ajal toimub paljude keemiliste ja füüsikalis-mehaaniliste tegurite mõjul. Nende hulka kuuluvad betooni heterogeensus, suurenenud pinge erineva päritoluga materjalis, mis põhjustab materjalis mikrorebendeid, vahelduv märgumine ja kuivamine, perioodiline külmumine ja sulamine, äkilised temperatuurimuutused, kokkupuude soolade ja hapetega, leostumine, kontaktide katkemine tsemendikivi ja täitematerjalid, korrosioon terasest tugevdus, täitematerjalide hävitamine tsemendi leeliste mõjul.

Betooni ja raudbetooni hävimist põhjustavate protsesside ja tegurite uurimise keerukus on seletatav asjaoluga, et olenevalt konstruktsioonide töötingimustest ja kasutuseast mõjuvad samaaegselt paljud tegurid, mis toovad kaasa muutusi materjalide struktuuris ja omadustes. Enamiku õhuga kokkupuutuvate konstruktsioonide puhul on karboniseerimine iseloomulik protsess, mis nõrgendab betooni kaitseomadusi. Betooni karboniseerumist võib põhjustada mitte ainult süsinikdioksiid, mis on õhus, aga ka muud tööstuslikus atmosfääris sisalduvad happelised gaasid. Karboniseerimisprotsessi käigus tungib õhust tulev süsihappegaas betooni pooridesse ja kapillaaridesse, lahustub poorivedelikus ja reageerib kaltsiumoksiidhüdroaluminaadiga, moodustades kergelt lahustuva kaltsiumkarbonaadi. Karboniseerimine vähendab betoonis sisalduva niiskuse leeliselisust, mis toob kaasa leeliselise keskkonna nn passiveeriva (kaitsva) toime vähenemise ja armatuuri korrosiooni betoonis.

Betooni korrosioonikahjustuse määra (karboniseerumisaste, uute moodustiste koostis, betooni struktuursed kahjustused) määramiseks kasutatakse füüsikalis-keemilisi meetodeid.

Uuring keemiline koostis agressiivse keskkonna mõjul betoonis tekkinud uued moodustised viiakse läbi diferentsiaalsete soojus- ja röntgenkonstruktsioonimeetodite abil, mis tehakse laboritingimustes töökonstruktsioonidelt võetud proovidel. Betooni struktuurimuutuste uurimine toimub käeshoitava suurendusklaasi abil, mis annab väikese suurenduse. Selline kontroll võimaldab teil uurida proovi pinda, tuvastada suurte pooride, pragude ja muude defektide olemasolu.

Mikroskoopilise meetodi abil on võimalik kindlaks teha tsemendikivi ja täitematerjalide terade suhteline asend ja nakkumise iseloom; betooni ja armatuuri kokkupuute olek; pooride kuju, suurus ja arv; pragude suurus ja suund.

Betooni karboniseerumise sügavuse määramine toimub väärtuse muutmise teel pH väärtus pH.

Kui betoon on kuiv, tehke purustatud pind märjaks puhas vesi, millest peaks piisama, et betooni pinnale ei tekiks nähtavat niiskuskilet. Liigne vesi eemaldatakse puhta filterpaberiga. Märg ja õhkkuiv betoon ei vaja niiskust.

Kandke tilguti või pipeti abil betoonilaastule 0,1% fenoolftaleiini lahust. etüülalkohol. Kui pH muutub 8,3-lt 14-le, muutub indikaatori värvus värvitust heledaks karmiinpunaseks. Betooniproovi värske murd karboniseeritud tsoonis pärast fenoolftaleiini lahuse pealekandmist on halli värvi ja karboniseerimata tsoonis omandab see ereda karmiinpunase värvi.

Umbes minut pärast indikaatori pealekandmist mõõdetakse joonlauaga 0,5 mm täpsusega kaugus proovi pinnast erksavärvilise tsooni piirini pinnaga normaalses suunas. Mõõdetud väärtus on betooni karboniseerumise sügavus. Ühtlase poorse struktuuriga betoonides paikneb erksavärvilise tsooni piir tavaliselt paralleelselt välispinnaga. Ebaühtlase pooristruktuuriga betoonides võib karboniseerumispiir olla käänuline. Sel juhul on vaja mõõta betooni karboniseerumise maksimaalset ja keskmist sügavust. Betoon- ja raudbetoonkonstruktsioonide korrosiooni teket mõjutavad tegurid jagunevad kahte rühma: väliskeskkonna omadustega seotud - atmosfääri- ja põhjavesi, tootmiskeskkond jne ning konstruktsioonide materjalide (tsement, täitematerjalid, vesi jne) omadustest tulenevalt.

Kasutusel olevate struktuuride puhul on raske kindlaks teha, kui palju ja milliseid keemilisi elemente jääb pinnakihti ning kas need on võimelised jätkama oma hävitavat toimet. Betoon- ja raudbetoonkonstruktsioonide korrosiooniohu hindamisel on vaja teada betooni omadusi: tihedus, poorsus, tühimike arv jne.

Raudbetoonkonstruktsioonide korrosiooniprotsessid ja selle eest kaitsmise meetodid on keerulised ja mitmekesised. Armatuuri hävimine betoonis on tingitud betooni kaitsvate omaduste kadumisest ja niiskuse, õhuhapniku või hapet moodustavate gaaside juurdepääsust sellele. Armatuuri korrosioon betoonis on elektrokeemiline protsess. Kuna sarrusteras on struktuurilt heterogeenne, nagu ka sellega kokkupuutuv keskkond, luuakse kõik tingimused elektrokeemilise korrosiooni tekkeks.

Armatuuri korrosioon betoonis tekib siis, kui armatuuri ümbritseva elektrolüüdi leeliselisus väheneb betooni karboniseerumise või korrosiooni tõttu pH väärtuseni 12 või alla selle.

Armatuuri ja korrosioonist mõjutatud osade tehnilise seisukorra hindamisel tuleb esmalt välja selgitada korrosiooni tüüp ja kahjustatud piirkonnad. Pärast korrosiooni tüübi kindlaksmääramist on vaja välja selgitada sarruse mõjuallikad ja korrosiooni põhjused. Korrosioonitoodete paksus määratakse mikromeetriga või instrumentidega, mis mõõdavad terasel olevate mittemagnetiliste korrosioonivastaste kattekihtide paksust (näiteks ITP-1, MT-ZON jne).

Perioodilise profiili tugevdamise korral tuleb märkida riffide jääkväljendus pärast eemaldamist.

Kohtades, kus korrosioonitooted on hästi säilinud, saab korrosiooni sügavust umbkaudselt hinnata nende paksuse järgi, kasutades suhet.

kus 8 a. - keskmine sügavus terase pidev ühtlane korrosioon; - korrosioonitoodete paksus.

Raudbetoonkonstruktsioonide elementide tugevdamise seisukorra tuvastamine toimub betooni kaitsekihi eemaldamise teel koos töö- ja paigaldusarmatuuriga.

Armatuur paljandub kohtades, kus seda korrosioon kõige enam nõrgestab, mis ilmneb betooni kaitsekihi koorumisest ning pragude ja plekkide tekkest. roostevärvi asub piki armatuurvardaid. Armatuuri läbimõõt mõõdetakse nihiku või mikromeetriga. Kohtades, kus armatuur on tugevalt korrosiooni saanud, mille tõttu kaitsekiht on maha kukkunud, puhastatakse see põhjalikult roostest kuni metallilise läike tekkimiseni.

Armeeringu korrosiooniastet hinnatakse järgmiste kriteeriumide alusel: korrosiooni iseloom, värvus, korrosiooniproduktide tihedus, kahjustatud pinna pindala, pindala ristlõige tugevdus, korrosioonikahjustuste sügavus.

Pideva ühtlase korrosiooni korral määratakse korrosioonikahjustuste sügavus roostekihi paksuse mõõtmisega, haavandilise korrosiooni korral - üksikute haavandite sügavuse mõõtmisega. Esimesel juhul terav nuga Roostekile eraldatakse ja selle paksus mõõdetakse nihikuga. Eeldatakse, et korrosiooni sügavus on võrdne poole roostekihi paksusest või poolega armatuuri projekteeritud ja tegelike läbimõõtude erinevusest.

Punkkorrosiooni korral on soovitatav armatuuri tükid välja lõigata, rooste eemaldada söövitamise teel (armatuuri kastmine 10% soolhappe lahusesse, mis sisaldab 1% urotropiini inhibiitorit), millele järgneb veega loputamine. Seejärel tuleb liitmikud 5 minutiks kasta naatriumnitraadi küllastunud lahusesse, eemaldada ja pühkida. Haavandite sügavust mõõdetakse statiivile paigaldatud nõelaga indikaatoriga.

Korrosiooni sügavuse määrab indikaatornoole näit kui näitude erinevus korrosioonikaevu servas ja põhjas. Suurenenud konstruktsioonide sektsioonide tuvastamisel söövitav kulumine mis on seotud lokaalse (kontsentreeritud) kokkupuutega agressiivsete teguritega, on soovitatav kõigepealt pöörata tähelepanu järgmistele struktuurielementidele ja komponentidele:

- sarika- ja sarikate tugisõlmed, mille lähedal asuvad vee sisselaskelehtrid sisemine äravool;

- sõrestike ülemised kõõlud kohtades, kus nendega on ühendatud õhutuslambid ja tuulesuunaja postid;

- sarikasõrestike ülemised kõõlud, mida mööda paiknevad katuseorud;

- sees asuvad sõrestiku tugiüksused tellistest seinad;

- tellistest seinte sees asuvate sammaste ülemised osad;

- põrandatasandil või sellest madalamal asuvate sammaste põhi ja alused, eriti ruumis märgpuhastuse ajal (hüdrauliline pesu);

- lage läbivad mitmekorruseliste hoonete sammaste sektsioonid, eriti siseruumides märgtolmumisel;

- katteplaatide osad, mis paiknevad piki orgusid, sisemise äravoolusüsteemi lehtrite juures, välisklaaside ja laternate otstes, hoone otstes.

3.2.1. Raudbetoonkandekonstruktsioonide ülevaatuse põhieesmärgid on konstruktsioonide seisukorra väljaselgitamine, kahjustuste ja nende tekkepõhjuste ning betooni füüsikaliste ja mehaaniliste omaduste väljaselgitamine.

3.2.2. Betoon- ja raudbetoonkonstruktsioonide välikontroll hõlmab järgmist tüüpi töid:

Konstruktsioonide tehnilise seisukorra ülevaatus ja määramine välismärkide alusel;

Betooni ja armatuurterase tugevuse instrumentaalne või laboratoorne määramine;

Betooni ja armatuuri korrosiooniastme määramine.

Tehnilise seisukorra määramine välismärkide järgi

3.2.3. Konstruktsioonide ja nende sektsioonide geomeetriliste parameetrite määramine toimub vastavalt selle metoodika soovitustele. Sel juhul registreeritakse kõik kõrvalekalded projekteerimisasendist.

3.2.4. Selle meetodi kohaselt tuleks määrata pragude avanemise laius ja sügavus. Pragude avanemise astet võrreldakse teise rühma piirseisundite regulatiivsete nõuetega.

3.2.5. Raudbetoonkonstruktsioonide värvi- ja lakikatete määramine ja hindamine tuleks läbi viia vastavalt standardis GOST 6992 sätestatud metoodikale. Sel juhul registreeritakse järgmised peamised kahjustuste liigid: pragunemine ja koorumine, mida iseloomustab kahjustuste sügavus. pealmise kihi (enne kruntvärvi), mullide ja korrosioonikolde hävitamine, mida iseloomustab allika suurus (läbimõõt ) mm. Teatud tüüpi kattekahjustuste pindala väljendatakse ligikaudu protsendina kogu värvitud pinnast.

3.2.6. Kui betoonkonstruktsioonidel on märgasid alasid ja pindmist õisikut, määratakse nende alade suurus ja nende väljanägemise põhjus.

3.2.7. Raudbetoonkonstruktsioonide visuaalse kontrolli tulemused fikseeritakse defektikaartidena, mis on kantud hoone skemaatilistele plaanidele või sektsioonidele või koostatakse defektide tabelid koos soovitustega defektide ja kahjustuste klassifitseerimiseks koos hinnangulise kategooria hinnanguga. konstruktsioonide seisukord.

3.2.8. Raudbetoonkonstruktsioonide seisukorda iseloomustavad välismärgid 5 kategoorias on toodud tabelis (lisa 1).

Betooni tugevuse määramine mehaaniliste meetoditega

3.2.9. Konstruktsioonide kontrollimisel kasutatakse mittepurustavate katsete mehaanilisi meetodeid igat tüüpi standardse tugevusega betooni tugevuse määramiseks, mida kontrollitakse vastavalt standardile GOST 18105 (tabel 3.1).

Tabel 3.1 – betooni tugevuse määramise meetodid sõltuvalt elementide eeldatavast tugevusest

Sõltuvalt kasutatavast meetodist ja instrumentidest kaudsed omadused tugevused on:

Lööja betoonpinnalt tagasilöögi väärtus (või selle vastu surutud löök);

Löögiimpulsi parameeter (löögienergia);

Betoonile jääva jälje mõõtmed (läbimõõt, sügavus) või betooni ja standardproovi jäljendite läbimõõtude suhe, kui taane tabab või taane on pressitud betoonpinda;

Pinge, mis on vajalik betooni lokaalseks hävitamiseks, kui sellele liimitud metallketas rebitakse maha, võrdub rebimisjõuga, mis on jagatud betooni rebimispinna väljaulatuva pindalaga ketta tasapinnale. ;

Jõu väärtus, mis on vajalik konstruktsiooni serval oleva betoonilõigu purustamiseks;

Betooni kohaliku hävitamise jõu väärtus ankurdusseadme väljatõmbamisel.

Katsete tegemisel mehaaniliste mittepurustavate katsemeetoditega tuleks juhinduda GOST 22690 juhistest.

3.2.10. Seadmetele mehaaniline põhimõte toimingute hulka kuuluvad: Kaškarovi standardhaamer, Schmidti vasar, Fizdeli vasar, püstol TsNIISK, Poldi vasar jne. Need seadmed võimaldavad määrata materjali tugevust lööja konstruktsioonide pinnakihti läbitungimise või konstruktsiooni pinnakihi järgi. lööja tagasilöögi suurus konstruktsiooni pinnalt kalibreeritud löögi (relv TsNIISK) rakendamisel.

3.2.11. Fizdeli haamer põhineb ehitusmaterjalide plastilise deformatsiooni kasutamisel. Kui vasar tabab konstruktsiooni pinda, tekib auk, mille läbimõõdu järgi hinnatakse materjali tugevust.

Struktuuri ala, millele trükised kantakse, puhastatakse esmalt krohvikihist, mördist või värvist.

Fizdeli haamriga töötamise protsess on järgmine:

Parema käega võtke puidust käepideme ots, toetage küünarnuki konstruktsiooni;

Keskmise tugevusega küünarnukilöögiga tehakse konstruktsiooni igale osale 10-12 lööki;

Löökvasara jäljendite vaheline kaugus peab olema vähemalt 30 mm.

Moodustatud ava läbimõõt mõõdetakse nihikuga 0,1 mm täpsusega kahes risti asetsevas suunas ja võetakse keskmine väärtus. Antud alal tehtud mõõtmiste koguarvust jäetakse välja suurim ja väikseim tulemus ning ülejäänud jaoks arvutatakse keskmine väärtus.

Betooni tugevus määratakse jäljendi keskmise mõõdetud läbimõõdu ja kalibreerimiskõveraga, mis on eelnevalt koostatud haamri kuuli jäljendite läbimõõtude ja betoonist võetud betooniproovide tugevuse laboratoorsete testide tulemuste võrdluse põhjal. konstruktsioon vastavalt GOST 28570 juhistele või spetsiaalselt valmistatud samadest komponentidest ja sama tehnoloogia abil, sama mis uuritava konstruktsiooni materjalid.

3.2.12. Betooni tugevuse määramise meetod, mis põhineb plastiliste deformatsioonide omadustel, hõlmab ka Kashkarovi vasarat (GOST 22690).

Kui Kashkarovi haamer tabab konstruktsiooni pinda, saadakse kaks jäljendit läbimõõduga materjali pinnale ja läbimõõduga kontroll- (referents)vardale.

Saadud jäljendite läbimõõtude suhe sõltub uuritava materjali ja võrdlusvarda tugevusest ning on praktiliselt sõltumatu haamri löögi kiirusest ja jõust. Materjali tugevus määratakse kalibreerimiskaardi keskmise väärtuse järgi.

Katsekohas tuleb teha vähemalt viis määramist, mille vaheline kaugus betoonil on vähemalt 30 mm ja metallvardale vähemalt 10 mm (tabel 3.2).

Tabel 3.2

|

Meetodi nimi |

Testide arv saidi kohta |

Katsekohtade vaheline kaugus |

Kaugus konstruktsiooni servast katsekohani, mm |

Konstruktsiooni paksus, mm |

|

Elastne tagasilöök | ||||

|

Plastiline deformatsioon | ||||

|

Löögiimpulss | ||||

|

2 ketta läbimõõtu | ||||

|

Ribi hakkimine | ||||

|

Eraldamine hakkimisega |

5 läbimurde sügavust |

Topeltankru paigaldussügavus |

3.2.13. Elastsel tagasilöögimeetodil põhinevate instrumentide hulka kuuluvad püstol TsNIISK, püstol Borovoy, Schmidti haamer, 6KM skleromeeter koos vardalöögiga jne. Nende seadmete tööpõhimõte põhineb löögi elastse tagasilöögi mõõtmisel konstantse kineetilise väärtuse juures. metallvedru energia. Lasketihvt keeratakse ja langetatakse automaatselt, kui nulk puutub kokku testitava pinnaga. Ründaja tagasilöögi suurus registreeritakse instrumentaalskaala osutiga.

Löögi tagajärjel põrkub nukkur kurika küljest lahti. Tagasilöögi aste märgitakse instrumendi skaalal spetsiaalse osuti abil. Löökkatsekeha tagasilöögi väärtuse sõltuvus betooni tugevusest tehakse kindlaks 15x15x15 cm suuruste betoonikuubikute kalibreerimiskatsete järgi ja selle põhjal koostatakse kalibreerimiskõver. Konstruktsioonimaterjali tugevus määratakse näitude järgi seadme gradueeritud skaalal katsetatava elemendi löögi hetkel.

3.2.14. Betooni tugevuse määramiseks konstruktsiooni korpuses kasutatakse mahakoorumiskatse meetodit. Meetodi olemus on hinnata betooni tugevusomadusi jõu järgi, mis on vajalik selle hävitamiseks teatud suurusega augu ümber, kui tõmmata välja sellesse kinnitatud paisumiskoonus või betooni sisse surutud spetsiaalne varda. Tugevuse kaudne indikaator on väljatõmbejõud, mis on vajalik konstruktsiooni korpusesse manustatud ankurdusseadme väljatõmbamiseks koos ümbritseva betooniga sügavusel . Katsetamisel mahakoorimismeetodil peaksid sektsioonid asuma töökoormusest või eelpingestatud armatuuri survejõust põhjustatud väikseimate pingete tsoonis.

Betooni tugevust objektil saab määrata ühe katse tulemuste põhjal. Katsealad tuleks valida nii, et väljatõmbealasse ei satuks tugevdus. Katsekohas peab konstruktsiooni paksus ületama ankru kinnitussügavuse vähemalt kaks korda. Poldi või puuriga augu stantsimisel peab konstruktsiooni paksus selles kohas olema vähemalt 150 mm. Kaugus ankurdusseadmest konstruktsiooni servani peab olema vähemalt 150 mm ja külgnevast ankruseadmest vähemalt 250 mm.

3.2.15. Katsetamise ajal kasutatakse kolme tüüpi ankurdusseadmeid. I tüüpi ankurdusseadmed paigaldatakse konstruktsioonidele betoneerimise käigus; II ja III tüüpi ankurdusseadmed paigaldatakse eelnevalt ettevalmistatud aukudesse, mis on moodustatud betooni puurimisel. Soovitatav augu sügavus: II tüüpi ankrule - 30 mm; III tüüpi ankru jaoks - 35 mm. Betoonis oleva augu läbimõõt ei tohiks ületada ankurdusseadme maetud osa maksimaalset läbimõõtu rohkem kui 2 mm võrra. Ankurdusseadmete paigaldamine konstruktsioonidesse peaks tagama ankru usaldusväärse nakkumise betooniga. Ankurdusseadme koormus peaks suurenema sujuvalt, kiirusega mitte rohkem kui 1,5-3 kN/s, kuni see koos ümbritseva betooniga välja murdub.

Betooni väljarebitud osa väikseim ja suurim mõõde, mis on võrdne kaugusega ankurdusseadmest kuni konstruktsiooni pinnal oleva hävimispiirini, ei tohiks üksteisest erineda rohkem kui kaks korda.

3.2.16. Betooni ühikutugevus katsekohas määratakse sõltuvalt betooni survepingetest ja väärtusest.

Survepinged betoonis määratakse konstruktsiooniarvutustega, võttes arvesse sektsioonide tegelikke mõõtmeid ja koormuste (löökide) suurust.

kus on koefitsient, mis võtab arvesse täitematerjali suurust, mis on võrdne: täitematerjali maksimaalse suurusega alla 50 mm - 1, 50 mm või suurema suurusega - 1,1;

Kui tegelik sügavus erineb rohkem kui 5% võrra, sisestatud koefitsient ei tohi erineda katsetamise käigus vastuvõetud nimiväärtusest rohkem kui ±15%;

Proportsionaalsuskoefitsient, mille väärtus ankurdusseadmete kasutamisel võetakse:

II tüüpi ankrute puhul - 30 mm: =0,24 cm (loomulikult kõvenevale betoonile); =0,25 cm (kuumtöödeldud betoonile);

III tüüpi ankrute puhul - vastavalt 35 mm: =0,14 cm; =0,17 cm.

Kokkusurutud betooni tugevus määratakse võrrandist

3.2.17. Betooni klassi määramisel konstruktsiooni servade purustamise teel kasutatakse GPNS-4 tüüpi seadet.

Katsekohas tuleb teha vähemalt kaks betoonilaastu.

Katsetatava konstruktsiooni paksus peab olema vähemalt 50 mm ja külgnevate laastude vaheline kaugus peab olema vähemalt 200 mm. Koormakonks tuleb paigaldada nii, et väärtus ei erineks nimiväärtusest rohkem kui 1 mm. Katsetatava konstruktsiooni koormus peaks suurenema sujuvalt, kiirusega mitte rohkem kui (1+0,3) kN/s, kuni betoon puruneb. Sellisel juhul ei tohiks laadimiskonks libiseda. Arvesse ei võeta katsetulemusi, kus armatuur oli laastumiskohas paljastatud ja tegelik lõhenemissügavus erines ettenähtust rohkem kui 2 mm.

3.2.18. Betooni ühikutugevus katsekohas määratakse sõltuvalt betooni survepingest ja selle väärtusest.

Katseperioodil mõjuvad survepinged betoonis määratakse projektarvutustega, võttes arvesse tegelikke ristlõike mõõtmeid ja koormusväärtusi.

Betooni tugevuse ühiku väärtus sektsioonis, eeldusel, et = 0, määratakse valemiga

kus on parandustegur, võttes arvesse täitematerjali suurust, mis on 1, kui täitematerjal on kuni 20 mm, ja 1,1, kui täitematerjal on suurem kui 20–40 mm;

Betooni tingimuslik tugevus, mis on määratud kaudse indikaatori keskmise väärtusega:

Iga katsekohas tehtud kääride jõud.

3.2.19. Ribilõhkumismeetodil katsetamisel ei tohiks betoonpinnal olla üle 5 mm kõrguseid (sügavusi) pragusid, betoonikilde, longust ega õõnsusi. Sektsioonid peaksid asuma töökoormusest või eelpingestatud armatuuri survejõust põhjustatud väikseima pinge tsoonis.

Ultraheli meetod betooni tugevuse määramiseks

3.2.20. Ultrahelimeetodil betooni tugevuse määramise põhimõte põhineb funktsionaalse seose olemasolul ultrahelivibratsiooni levimiskiiruse ja betooni tugevuse vahel.

Ultrahelimeetodit kasutatakse klasside B7.5 - B35 (klassid M100-M450) betooni survetugevuse määramiseks.

3.2.21. Betooni tugevus konstruktsioonides määratakse eksperimentaalselt, kasutades kalibreerimissõltuvusi "ultraheli levimiskiirus - betooni tugevus" või "ultraheli levimisaeg - betooni tugevus". Meetodi täpsusaste sõltub kalibreerimisgraafiku koostamise põhjalikkusest.

3.2.22. Betooni tugevuse määramiseks ultrahelimeetodil kasutatakse seadmeid UKB-1, UKB-1M, UK-16P, “Beton-22” jne.

3.2.23. Ultrahelimõõtmised betoonis tehakse läbi- või pinnasondeerimise meetodil. Ultraheli levimiskiiruse mõõtmisel läbisondimismeetodil paigaldatakse proovi või konstruktsiooni vastaskülgedele ultraheliandurid. Ultraheli levimiskiirus m/s arvutatakse valemi abil

kus on ultraheli levimisaeg, μs;

Andurite paigalduskeskmete vaheline kaugus (helialus), mm.

Ultraheli levimiskiiruse mõõtmisel pinnasondeerimise meetodil paigaldatakse proovi või konstruktsiooni ühele küljele ultraheliandurid.

3.2.24. Ultraheli levimisaja mõõtmiste arv igas proovis peaks olema 3 läbiva sondeerimise ja 4 pinnasondeerimise korral.

Ultraheli levimiskiiruse mõõtmise individuaalse tulemuse hälve iga proovi puhul antud proovi mõõtmistulemuste aritmeetilisest keskmisest väärtusest ei tohiks ületada 2%.

Ultraheli levimisaja mõõtmine ja betooni tugevuse määramine toimub vastavalt passis olevatele juhistele ( tehnilised tingimused rakendus) seda tüüpi seadme ja GOST 17624 juhised.

3.2.25. Praktikas on sageli juhtumeid, kui kalibreerimistabeli puudumisel või võimatusel on vaja kindlaks määrata töökonstruktsioonide betooni tugevus. Sel juhul tehakse betooni tugevuse määramine betoonkonstruktsioonide piirkondades, kasutades ühte tüüpi jämetäitematerjali (ühe partii konstruktsioonid).

Ultraheli levimiskiirus määratakse vähemalt 10 uuritava konstruktsioonide tsooni lõigus, mille kohta leitakse keskmine väärtus. Järgmisena tuuakse välja piirkonnad, kus ultraheli levimiskiirusel on maksimaalsed ja minimaalsed väärtused, samuti piirkond, kus kiiruse väärtus on väärtusele kõige lähedasem, ning seejärel puuritakse igast määratud piirkonnast vähemalt kaks südamikku. ala, millest määratakse nende piirkondade tugevusväärtused: ,,vastavalt.

Betooni tugevus määratakse valemiga

Koefitsiendid arvutatakse järgmiste valemite abil:

3.2.26. Betooni tugevuse määramisel konstruktsioonist võetud proovide abil tuleb juhinduda GOST 28570 juhistest.

3.2.27. Kui tingimus on täidetud

kuni B25 tugevusklassi betooni tugevus on lubatud ligikaudselt määrata valemi abil

kus on koefitsient, mis on määratud vähemalt kolme struktuuridest valitud südamiku testimisega.

3.2.28. Betooni tugevusklasside puhul, mis on kõrgemad kui B25, saab betooni tugevust töökonstruktsioonides hinnata ka võrdlusmeetodil, võttes aluseks suurima tugevusega konstruktsiooni omadused.

Sel juhul

3.2.29. Konstruktsioonid nagu talad, risttalad, sambad tuleb sondeerida põikisuunas, plaat - vastavalt väikseimale suurusele (laius või paksus) ja ribiplaat - vastavalt ribi paksusele.

3.2.30. Hoolikalt katsetades annab see meetod kõige usaldusväärsema teabe betooni tugevuse kohta olemasolevates konstruktsioonides. Selle puuduseks on proovide võtmise ja proovide testimise suur töömahukus.

Betooni kaitsekihi paksuse ja armatuuri asukoha määramine

3.2.31. Betooni kaitsekihi paksuse ja armatuuri asukoha määramiseks raudbetoonkonstruktsioonis kontrollimise käigus kasutatakse GOST 22904 järgi magnet- ja elektromagnetilisi meetodeid või GOST 17623 kohast transilluminatsiooni ja ioniseeriva kiirguse meetodeid koos punktkontrolliga. vagude stantsimisel ja otsemõõtmistel saadud tulemused.

Kiirgusmeetodeid kasutatakse tavaliselt kokkupandavate ja monoliitsete raudbetoonkonstruktsioonide seisukorra uurimiseks ja kvaliteedi kontrollimiseks eriti kriitiliste hoonete ja rajatiste ehitamisel, käitamisel ja rekonstrueerimisel.

Kiirgusmeetod põhineb kontrollitud struktuuride valgustamisel ioniseeriva kiirgusega ja selle sisestruktuuri kohta informatsiooni saamisel kiirgusmuunduri abil. Raudbetoonkonstruktsioonide röntgenülesvõttel kasutatakse röntgenmasinate kiirgust ja suletud radioaktiivsete allikate kiirgust.

Kiirgusseadmete transporti, ladustamist, paigaldamist ja reguleerimist teostavad spetsialiseeritud organisatsioonid, kellel on nende tööde tegemiseks eriluba.

3.2.32. Magnetmeetod põhineb seadme magnet- või elektromagnetvälja vastasmõjul raudbetoonkonstruktsiooni terasarmatuuriga.

Betooni kaitsekihi paksus ja armatuuri asukoht raudbetoonkonstruktsioonis määratakse mõõteriistanäitude ja tarindite määratud kontrollitavate parameetrite vahelise eksperimentaalselt kindlaks tehtud seose alusel.

3.2.33. Betooni kaitsekihi paksuse ja instrumentide armatuuri asukoha määramiseks kasutatakse eelkõige ISM ja IZS-10N.

Seade IZS-10N võimaldab mõõta betooni kaitsekihi paksust sõltuvalt armatuuri läbimõõdust järgmistes piirides:

Armatuurvarraste läbimõõduga 4–10 mm on kaitsekihi paksus 5–30 mm;

Armatuurvarraste läbimõõduga 12-32 mm on kaitsekihi paksus 10-60 mm.

Seade võimaldab määrata armatuurvarraste telgede projektsioonide asukoha betoonpinnal:

Läbimõõduga 12–32 mm - betooni kaitsekihi paksusega kuni 60 mm;

Läbimõõduga 4 kuni 12 mm - betooni kaitsekihi paksusega kuni 30 mm.

Kui armatuurvarraste vaheline kaugus on alla 60 mm, on IZS tüüpi seadmete kasutamine ebaotstarbekas.

3.2.34. Betooni kaitsekihi paksuse ja armatuuri läbimõõdu määramine toimub järgmises järjekorras:

Enne katsetamist võrreldakse kasutatava seadme tehnilisi omadusi kontrollitud raudbetoonkonstruktsiooni tugevdamise geomeetriliste parameetrite vastavate projekteeritud (eeldatavate) väärtustega;

Kui seadme tehnilised omadused ei vasta kontrollitava konstruktsiooni tugevdusparameetritele, tuleb vastavalt standardile GOST 22904 kindlaks määrata individuaalne kalibreerimissõltuvus.

Struktuuri kontrollitavate osade arv ja asukoht määratakse sõltuvalt:

Eesmärgid ja katsetingimused;

Iseärasused disainilahendus kujundused;

Tehnoloogiad konstruktsiooni valmistamiseks või püstitamiseks, võttes arvesse armatuurvarraste fikseerimist;

Konstruktsiooni töötingimused, võttes arvesse väliskeskkonna agressiivsust.

3.2.35. Seadmega töötamine peaks toimuma vastavalt selle kasutusjuhendile. Konstruktsiooni pinnal asuvates mõõtmispunktides ei tohi vajumiskõrgus olla üle 3 mm.

3.2.36. Kui betooni kaitsekihi paksus on väiksem kui kasutatava seadme mõõtmispiir, tehakse katsed läbi tihendi paksusega 10+0,1 mm, mis on valmistatud materjalist, millel puuduvad magnetilised omadused.

Betooni kaitsekihi tegelik paksus määratakse sel juhul mõõtmistulemuste ja selle padja paksuse vahena.

3.2.37. Terasarmatuuri asukoha jälgimisel konstruktsiooni betoonis, mille armatuuri läbimõõdu ja selle asukoha sügavuse kohta andmed puuduvad, määrake armatuuri paigutus ja mõõtke selle läbimõõt konstruktsiooni avades.

3.2.38. Armeerimisvarda läbimõõdu ligikaudseks määramiseks määratakse sarruse asukoht ja registreeritakse see raudbetoonkonstruktsiooni pinnale IZS-10N tüüpi seadme abil.

Seadme muundur paigaldatakse konstruktsiooni pinnale ja instrumentide kaalude või individuaalse kalibreerimissuhte abil määratakse iga armatuurvarda eeldatava läbimõõdu jaoks mitu betooni kaitsekihi paksuse väärtust. kasutada selle struktuuri tugevdamiseks.

Seadme muunduri ja konstruktsiooni betoonpinna vahele paigaldatakse sobiva paksusega (näiteks 10 mm) distants, tehakse uuesti mõõtmised ja määratakse kaugus iga armatuurvarda hinnangulise läbimõõdu jaoks.

Armatuurvarda iga läbimõõdu puhul võrreldakse väärtusi ja.

Tegelikuks läbimõõduks loetakse väärtus, mille puhul tingimus on täidetud

kus on mõõteriista näit, võttes arvesse tihendi paksust;

Tihendi paksus.

Indeksid valemis näitavad:

Pikisuunalise tugevduse samm;

Põiksuunalise tugevduse vahekaugus;

Tihendi olemasolu.

3.2.39. Mõõtmistulemused fikseeritakse logis, mille vorm on toodud tabelis 3.3.

Tabel 3.3 - Raudbetoonkonstruktsioonide betooni kaitsekihi paksuse mõõtmise tulemuste registreerimise vorm

|

Tavapärane nimetus disain |

Kontrollnumbrid rajatavad alad |

Konstruktsioonisarruse parameetrid vastavalt tehnilisele dokumentatsioonile |

Instrumentide näidud |

kaitstud paksus betoonikiht, mm | |||||

|

armatuuri nimiläbimõõt, |

varraste asend |

Kaitse paksus betoonikiht, mm | |||||||

3.2.40. Mõõtmistulemuste põhjal saadud betooni kaitsekihi paksuse ja terasarmatuuri asukoha konstruktsioonis tegelikke väärtusi võrreldakse nende konstruktsioonide tehnilises dokumentatsioonis sätestatud väärtustega.

3.2.41. Mõõtmistulemused dokumenteeritakse protokollis, mis peab sisaldama järgmisi andmeid:

Katsetatava konstruktsiooni nimi;

Partii maht ja kontrollitavate struktuuride arv;

kasutatava seadme tüüp ja number;

Ehitiste kontrollitavate sektsioonide numbrid ja nende asukoha skeem konstruktsioonil;

Kontrollitava konstruktsiooni tugevdamise geomeetriliste parameetrite arvutuslikud väärtused;

läbiviidud testide tulemused;

Armeeringu tugevusomaduste määramine

3.2.42. Kahjustamata armatuuri arvestuslikud takistused võib võtta vastavalt projekteerimisandmetele või raudbetoonkonstruktsioonide projekteerimisnormidele.

Siledaks tugevdamiseks - 225 MPa (klass A-I);

Armeerimiseks profiiliga, mille servad moodustavad heeliksi mustri - 280 MPa (klass A-II);

Perioodilise profiili tugevdamiseks, mille servad moodustavad kalasabamustri, - 355 MPa (klass A-III).

Arvutustes võetakse arvesse valtsprofiilide jäika sarrustust, mille takistus on 210 MPa.

3.2.43. Koos puudumisega vajalik dokumentatsioon ja teave, armatuurterase klass määratakse kindlaks konstruktsioonist lõigatud proovide katsetamise teel, võrreldes voolavuspiiri, tõmbetugevust ja katkendlikkust GOST 380 andmetega või ligikaudu armatuuri tüübi, armatuuri profiili ja objekti ehitamise aeg.

3.2.44. Armatuurvarraste asukoht, arv ja läbimõõt määratakse kas avamis- ja otsemõõtmiste või magnetiliste või radiograafiliste meetodite abil (vastavalt GOST 22904 ja GOST 17625).

3.2.45. Kahjustatud konstruktsioonide terase mehaaniliste omaduste määramiseks on soovitatav kasutada järgmisi meetodeid:

Konstruktsioonielementidest lõigatud standardnäidiste testimine vastavalt GOST 7564 juhistele;

Metalli pinnakihi kõvaduse testimine vastavalt GOST 18661 juhistele.

3.2.46. Proovide toorikuid on soovitatav lõigata kahjustatud elementidest kohtades, mis ei ole saanud kahjustuste tõttu plastilist deformatsiooni ning nii et pärast lõikamist oleks tagatud nende tugevus ja konstruktsiooni stabiilsus.

3.2.47. Proovide jaoks on soovitatav valida toorikud kolmes sarnases konstruktsioonielemendis (ülemine akord, alumine akord, esimene kokkusurutud klamber jne) koguses 1-2 tükki. ühest elemendist. Kõik toorikud peavad olema märgistatud nende võtmise kohtades ja märgid on näidatud konstruktsioonide uurimise materjalidele lisatud skeemidel.

3.2.48. Terase mehaaniliste omaduste omadused - voolavuspiir, tõmbetugevus ja purunemispikenemine - saadakse proovide tõmbekatsega vastavalt standardile GOST 1497.

Teraskonstruktsioonide peamiste projekteerimistakistuste määramine toimub voolavuspiiri keskmise väärtuse jagamisel materjali ohutusteguriga = 1,05 või ajutise takistuse ohutusteguriga = 1,05. Samal ajal, eest disaini vastupidavus aktsepteeritakse väikseim leitud väärtustest.

Metalli mehaaniliste omaduste määramisel pinnakihi kõvaduse järgi on soovitatav kasutada kaasaskantavaid kaasaskantavaid instrumente: Poldi-Hutta, Bauman, VPI-2, VPI-3l jne.

Kõvadustesti käigus saadud andmed teisendatakse empiirilise valemi abil metalli mehaaniliste omaduste tunnusteks. Seega määratakse Brinelli kõvaduse ja metalli ajutise takistuse vaheline seos valemiga

kus on Brinelli kõvadus.

3.2.49. Kinnitatud liitmike tegelikke omadusi võrreldakse SNiP 2.03.01 nõuetega ja selle põhjal antakse hinnang liitmike kasutuskõlblikkusele.

Betooni tugevuse määramine laborikatsetega

3.2.50. Betoonkonstruktsioonide tugevuse laboratoorne määramine toimub nendelt konstruktsioonidelt võetud proovide testimise teel.

Proove võetakse 50 kuni 150 mm läbimõõduga südamike lõikamisega kohtadest, kus elemendi nõrgenemine ei mõjuta oluliselt konstruktsioonide kandevõimet. See meetod annab kõige usaldusväärsema teabe betooni tugevuse kohta olemasolevates konstruktsioonides. Selle puuduseks on proovide võtmise ja proovide töötlemise kõrge töömahukus.

Betoon- ja raudbetoonkonstruktsioonidest võetud proovide tugevuse määramisel tuleb juhinduda GOST 28570 juhistest.

Meetodi olemus on mõõta minimaalseid jõude, mis hävitavad konstruktsioonist puuritud või lõigatud betooniproove, kui need on staatiliselt koormatud konstantse koormuse kasvukiirusega.

3.2.51. Proovide kuju ja nimimõõtmed, olenevalt betooni katsetamise tüübist, peavad vastama standardile GOST 10180.

3.2.52. Betooni proovivõtukohad tuleks määrata pärast konstruktsioonide visuaalset kontrollimist, sõltuvalt nende pingeseisundist, võttes arvesse nende kandevõime minimaalset võimalikku vähenemist.

Proovid on soovitatav võtta ühenduskohtadest ja konstruktsioonide servadest eemal asuvatest kohtadest. Pärast proovide võtmist tuleb proovivõtukohad tihendada peeneteralise betooniga. Betooniproovide puurimise või väljalõikamise kohad tuleks valida armatuurivabadel aladel.

3.2.53. Betoonkonstruktsioonidest näidiste puurimiseks kasutatakse IE 1806 tüüpi puurmasinaid lõikeriist SKA tüüpi rõngakujuliste teemanttrellide või karbiidotstega puuride ja seadmetena “Bur Ker” ja “Burker A-240”.

Proovide lõikamiseks betoonkonstruktsioonidest kasutavad nad saagimismasinad tüübid URB-175, URB-300 lõikeriistadega lõikamise kujul teemantterad AOK tüüp.

Lubatud on kasutada muid seadmeid ja tööriistu, mis tagavad GOST 10180 nõuetele vastavate proovide valmistamise.

3.2.54. Proovide testimine surve ja igat tüüpi pinge jaoks, samuti testimis- ja laadimisskeemide valimine toimub samuti vastavalt standardile GOST 10180.

Kokkusurumiseks testitud proovide tugipinnad, kui nende kõrvalekalded pressplaadi tasapinnast on üle 0,1 mm, tuleb korrigeerida tasanduskompositsiooni kihiga, mis peaks olema tsementpasta, tsement-liivmört või epoksükompositsioonid. Tasandussegu kihi paksus proovil ei tohi olla suurem kui 5 mm.

3.2.55. Katseproovi betooni tugevus 0,1 MPa täpsusega survekatsete ajal ja 0,01 MPa täpsusega tõmbekatsete ajal arvutatakse valemite abil:

kokkusurumiseks

aksiaalse pinge jaoks

tõmbepainutamine

proovi töölõike pindala, mm;

Vastavalt sellele prisma ristlõike laius ja kõrgus ning tugede vaheline kaugus proovide katsetamisel tõmbepainde jaoks, mm.

Katsetavas proovis oleva betooni tugevuse viimiseks põhisuuruse ja kujuga proovis oleva betooni tugevuseni arvutatakse kindlaksmääratud valemite abil saadud tugevus ümber järgmiste valemite abil:

kokkusurumiseks

aksiaalse pinge jaoks

tõmbe lõhenemine

tõmbepainutamine

kus ja on koefitsiendid, mis võtavad arvesse silindri kõrguse ja selle läbimõõdu suhet, mis on võetud tabeli 3.4 kohaste survekatsete ajal, tabeli 3.5 kohaste tõmbekatsete ajal ja mis on võrdsed ühega muu kujuga näidiste puhul;

Skaalategurid, mis võtavad arvesse testitud proovide kuju ja ristlõike mõõtmeid, mis võetakse vastavalt tabelile 3.6 või määratakse katseliselt vastavalt standardile GOST 10180.

Tabel 3.4

|

0,85 kuni 0,94 |

0,95 kuni 1,04 |

Alates 1.05 kuni 1.14 |

Alates 1.15 kuni 1.24 |

Alates 1.25 kuni 1.34 |

Alates 1.35 kuni 1.44 |

Alates 1.45 kuni 1.54 |

Alates 1.55 kuni 1.64 |

Alates 1,65 kuni 1,74 |

Alates 1,75 kuni 1,84 |

Alates 1,85 kuni 1,95 | ||

Tabel 3.5

|

1,04 või vähem | ||||||

Tabel 3.6

|

Pinge lõhenemine |

Painutusvenitus |

Aksiaalne pinge |

|||

|

Näidise mõõdud: kuubi serv või ruudu prisma külg, mm |

Igat tüüpi betoon |

Raske betoon |

granuleeritud betoon |

Raske betoon |

|

3.2.56. Katseprotokoll peab koosnema proovivõtuprotokollist, proovide testimise tulemustest ja asjakohasest viitest standarditele, mille alusel katse tehti.

3.2.57. Kui betoonkonstruktsioonidel on märgasid alasid ja pindmist õisikut, määratakse nende alade suurus ja nende väljanägemise põhjus.

3.2.58. Raudbetoonkonstruktsioonide visuaalse kontrolli tulemused fikseeritakse defektide kaardi kujul, mis on kantud hoone skemaatilistele plaanidele või osadele või koostatakse defektide tabelid koos soovitustega defektide ja kahjustuste klassifitseerimiseks koos hinnanguga konstruktsioonide seisundikategooria.

Betooni ja armatuuri korrosiooniastme määramine

3.2.59. Betooni korrosioonikahjustuse määra (karboniseerumisaste, uute moodustiste koostis, betooni struktuursed kahjustused) määramiseks kasutatakse füüsikalis-keemilisi meetodeid.

Agressiivse keskkonna mõjul betoonis tekkinud uute moodustiste keemilise koostise uurimine viiakse läbi diferentsiaalsete soojus- ja röntgenkonstruktsioonimeetodite abil, mis viiakse läbi laboritingimustes tööstruktuuridelt võetud proovidel.

Betooni struktuurimuutuste uurimine toimub käeshoitava suurendusklaasi abil. Selline kontroll võimaldab teil uurida proovi pinda, tuvastada suurte pooride, pragude ja muude defektide olemasolu.

Mikroskoopilise meetodi abil selgitatakse välja tsemendikivi ja täitematerjalide terade suhteline asend ja nakkumise iseloom; betooni ja armatuuri kokkupuute olek; pooride kuju, suurus ja arv; pragude suurus ja suund.

3.2.60. Betooni karboniseerumise sügavuse määravad pH väärtuse muutused.

Kui betoon on kuiv, niisuta killustunud pind puhta veega, millest peaks piisama, et betooni pinnale ei tekiks nähtavat niiskuskilet. Liigne vesi eemaldatakse puhta filterpaberiga. Märg ja õhkkuiv betoon ei vaja niiskust.

Betoonikilbile kantakse tilguti või pipeti abil 0,1% fenoolftaleiini lahust etüülalkoholis. Kui pH muutub 8,3-lt 10-le, muutub indikaatori värvus värvitust heledaks karmiinpunaseks. Betooniproovi värske murd karboniseeritud tsoonis pärast fenoolftaleiini lahuse pealekandmist on halli värvi ja karboniseerimata tsoonis omandab see ereda karmiinpunase värvi.

Betooni karboniseerumise sügavuse määramiseks mõõdetakse umbes minut pärast indikaatori pealekandmist joonlauaga 0,5 mm täpsusega kaugus proovi pinnast erksavärvilise tsooni piirini normaalses suunas pind. Ühtlase poorse struktuuriga betoonides paikneb erksavärvilise tsooni piir tavaliselt paralleelselt välispinnaga.

Ebaühtlase pooristruktuuriga betoonides võib karboniseerumispiir olla käänuline. Sel juhul on vaja mõõta betooni karboniseerumise maksimaalset ja keskmist sügavust.

3.2.61. Betoon- ja raudbetoonkonstruktsioonide korrosiooni teket mõjutavad tegurid jagunevad kahte rühma: väliskeskkonna omadustega (atmosfääri- ja põhjavesi, tööstuskeskkond jne) ning materjalide (tsement, täitematerjalid) omadustest tulenevad tegurid. , vesi jne). ) struktuurid.

Betoon- ja raudbetoonkonstruktsioonide korrosiooniohu hindamisel on vaja teada betooni omadusi: selle tihedust, poorsust, tühimike arvu jne. Konstruktsioonide tehnilise seisukorra uurimisel tuleks nendele omadustele keskenduda. eksamineerija tähelepanu.

3.2.62. Armatuuri korrosiooni betoonis põhjustab betooni kaitseomaduste kadumine ja niiskuse, õhuhapniku või hapet moodustavate gaaside juurdepääs sellele.

Armatuuri korrosioon betoonis tekib siis, kui armatuuri ümbritseva elektrolüüdi leeliselisus väheneb pH väärtuseni 12 või alla selle, betooni karboniseerumise või korrosiooni käigus, s.o. betooni armatuuri korrosioon on elektrokeemiline protsess.

3.2.63. Armatuuri ja korrosioonist mõjutatud osade tehnilise seisukorra hindamisel tuleb esmalt välja selgitada korrosiooni tüüp ja kahjustatud piirkonnad. Pärast korrosiooni tüübi kindlaksmääramist on vaja välja selgitada sarruse mõjuallikad ja korrosiooni põhjused.

3.2.64. Korrosioonitoodete paksus määratakse mikromeetriga või instrumentidega, mis mõõdavad terasel olevate mittemagnetiliste korrosioonivastaste kattekihtide paksust (näiteks ITP-1 jne).

Perioodilise profiili tugevdamise korral tuleb märkida riffide jääkväljendus pärast eemaldamist.

Kohtades, kus terasest korrosioonitooted on hästi säilinud, saab nende paksuse põhjal korrosiooni sügavust umbkaudselt hinnata suhte järgi.

kus on terase pideva ühtlase korrosiooni keskmine sügavus;

Korrosioonitoodete paksus.

3.2.65. Raudbetoonkonstruktsioonide elementide tugevdamise seisukorra tuvastamine toimub betooni kaitsekihi eemaldamise teel koos töö- ja paigaldusarmatuuriga.

Armatuur paljandub kohtades, kus seda korrosioon kõige enam nõrgestab, mis ilmneb betooni kaitsekihi koorumisest ning armatuurvarraste äärde paiknevate pragude ja roosteplekkide tekkest.

Armatuuri läbimõõt mõõdetakse nihiku või mikromeetriga. Kohtades, kus armatuur on tugevalt korrosiooni saanud, mille tõttu kaitsekiht on maha kukkunud, puhastatakse see põhjalikult roostest kuni metallilise läike tekkimiseni.

3.2.66. Armeeringu korrosiooniastet hinnatakse järgmiste kriteeriumide alusel: korrosiooni iseloom, värvus, korrosiooniproduktide tihedus, mõjutatud pindala, armatuuri ristlõike pindala, korrosioonikahjustuste sügavus.

Pideva ühtlase korrosiooni korral määratakse korrosioonikahjustuste sügavus roostekihi paksuse mõõtmisega, haavandilise korrosiooni korral - üksikute haavandite sügavuse mõõtmisega. Esimesel juhul eraldatakse roostekile terava noaga ja mõõdetakse nihikuga selle paksust. Punkkorrosiooni korral on soovitatav armatuuri tükid välja lõigata, rooste eemaldada söövitamise teel (armatuuri kastmine 10% soolhappe lahusesse, mis sisaldab 1% urotropiini inhibiitorit), millele järgneb veega loputamine.

Seejärel tuleb liitmikud 5 minutiks kasta naatriumnitraadi küllastunud lahusesse, eemaldada ja pühkida. Haavandite sügavust mõõdetakse statiivile paigaldatud nõelaga indikaatoriga. Korrosiooni sügavuse määrab indikaatornoole näit kui näitude erinevus korrosioonikaevu servas ja põhjas.

3.2.67. Konstruktsioonide suurenenud söövitava kulumisega alade tuvastamisel, mis on seotud kohaliku (kontsentreeritud) kokkupuutega agressiivsete teguritega, on soovitatav kõigepealt pöörata tähelepanu järgmistele konstruktsioonielementidele ja komponentidele:

Sarika- ja sarikate tugisõlmed, mille lähedal asuvad sisemise äravoolu vee sisselaskelehtrid:

Sõrestiku ülemised paelad sõlmedes valgusaeratsioonilampide ja erinevate kilpide riiulite ühendamiseks nendega;

Sarikasõrestike ülemised kõõlused, mida mööda paiknevad katuseorud;

Telliskiviseinte sees asuvad sõrestiku tugisõlmed;

Telliseinte sees asuvad sammaste ülemised osad.

Välismärkide alusel ehitiste tehnilise seisukorra hindamine põhineb järgmiste tegurite määramisel:

- - konstruktsioonide ja nende sektsioonide geomeetrilised mõõtmed;

- - pragude, pragude ja hävimise olemasolu;

- - kaitsekatete seisukord (värv ja lakk, krohvid, kaitseekraanid jne);

- - konstruktsioonide läbipained ja deformatsioonid;

- - armatuuri betooniga nakkumise rikkumine;

- - tugevduse purunemise olemasolu;

- - piki- ja põiksarruse ankurdusseisund;

- - betooni ja armatuuri korrosiooniaste.

Raudbetoonkonstruktsioonide värvi- ja lakikatete seisukorra määramine ja hindamine tuleks läbi viia vastavalt standardis GOST 6992-68 sätestatud metoodikale. Sel juhul registreeritakse järgmised peamised kahjustuste tüübid: pragunemine ja koorumine, mida iseloomustab pealmise kihi hävitamise sügavus (enne kruntvärvi), mullid ja korrosioonikolded, mida iseloomustab kolde suurus (läbimõõt) , mm. Katte üksikute tüüpide kahjustuste pindala väljendatakse ligikaudu protsentides kogu konstruktsiooni (elemendi) värvitud pinna suhtes.

Kaitsekatete tõhususe agressiivse tootmiskeskkonnaga kokkupuutel määrab betoonkonstruktsioonide seisund pärast kaitsekatete eemaldamist.

Pooleli visuaalsed uuringud tehakse betooni tugevuse ligikaudne hinnang. Sel juhul võite kasutada koputamismeetodit. Meetod põhineb konstruktsiooni pinna koputamisel 0,4-0,8 kg kaaluva haamriga otse betoonist puhastatud mördialale või elemendi pinnaga risti paigaldatud peitlile. Sel juhul aktsepteeritakse tugevuse hindamiseks minimaalseid väärtusi, mis on saadud vähemalt 10 löögi tulemusel. Kõvem heli koputamisel vastab tugevamale ja tihedamale betoonile.

Kui betoonkonstruktsioonidel on märgasid alasid ja pindmist õisikut, määratakse nende alade suurus ja nende väljanägemise põhjus.

Raudbetoonkonstruktsioonide visuaalse kontrolli tulemused fikseeritakse defektide kaardi kujul, mis on kantud hoone skemaatilistele plaanidele või osadele või koostatakse defektide tabelid koos soovitustega defektide ja kahjustuste klassifitseerimiseks koos hinnanguga konstruktsioonide seisundikategooria.

Raudbetoonkonstruktsioonide seisukorda iseloomustavad välismärgid neljas olekukategoorias on toodud tabelis.

Tehnilise seisukorra hindamine ehituskonstruktsioonid defektide ja kahjustuste väliste tunnuste tõttu

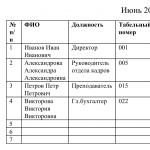

Raudbetoonkonstruktsioonide tehnilise seisukorra hindamine välismärkide järgi

|

Konstruktsiooni seisukorra tunnused |

|

|

Mina - normaalne |

Kaitsmata konstruktsioonide betooni pinnal ei ole nähtavaid defekte ega kahjustusi või on üksikuid väikseid auke, laastud, karvapraod (mitte rohkem kui 0,1 mm). Konstruktsioonide ja manustatud osade korrosioonivastasel kaitsel rikkumisi pole. Avamisel on armatuuri pind puhas, ei esine armatuuri korrosiooni, betooni neutraliseerimise sügavus ei ületa poolt kaitsekihi paksusest. Betooni hinnanguline tugevus ei ole väiksem kui projekteeritud tugevus. Betooni värvi ei muudeta. Läbipainde suurus ja pragude avanemise laius ei ületa lubatud piire |

|

II – rahuldav |

Raudbetoonelementide korrosioonivastane kaitse on osaliselt kahjustatud. Mõnes kohas, kohtades, kus kaitsekiht on väike, tekivad jaotusliitmike või klambrite korrosiooni jäljed, tööliitmike korrosioon üksikutes kohtades ja täppides; töötava armatuuri ristlõike kadu mitte rohkem kui 5%; Puuduvad sügavad haavandid ega roosteplaadid. Sisseehitatud osade korrosioonivastast kaitset ei tuvastatud. Betooni neutraliseerimise sügavus ei ületa kaitsekihi paksust. Betooni värvus on ülekuivamise tõttu muutunud ning kohati on betooni kaitsekiht koputades maha koorunud. Külmumisele avatud konstruktsioonide servade ja äärte koorimine. Betooni hinnanguline tugevus kaitsekihis alla projekteerimisväärtuse ei ületa 10%. Kehtivate standardite nõuded I rühma piirseisundite kohta on täidetud; II rühma piirseisundite standardite nõudeid võib osaliselt rikkuda, kuid need on tagatud normaalsetes tingimustes operatsiooni |

|

III – mitterahuldav |

Praod betooni tõmbepiirkonnas, mis ületavad nende lubatud avanemist. Praod kokkusurutud tsoonis ja peamiste tõmbepingete tsoonis, töölöökidest põhjustatud elementide läbipainded ületavad lubatud piirnorme üle 30%. Armatuurvarraste vahelise kaitsekihi sügavusel venitatud tsoonis olev betoon mureneb kergesti. Lamellrooste või täkked katmata töösarruse vardadel pikipragude piirkonnas või sisseehitatud osadel, mis põhjustab varraste ristlõike pindala vähenemist 5-15%. Betooni hinnangulise tugevuse vähendamine paindeelementide kokkusurutud tsoonis 30-ni ja muudes piirkondades - 20% -ni. Jaotusarmatuuri üksikute varraste longus, klambrite pundumine, üksikute purunemine, välja arvatud kokkusurutud sõrestikuelementide klambrid terase korrosiooni tõttu (pragude puudumisel selles piirkonnas). Kokkupandavate elementide tugipind, mis on vähendatud vastavalt standardite ja konstruktsiooni nõuetele, triivikoefitsiendiga K = 1,6 (vt märkust). Seinapaneelide vuukide kõrge vee- ja õhuläbilaskvus |

|

IV - eel- või hädaolukord |

Praod vahelduva koormuse all olevates konstruktsioonides, praod, sealhulgas need, mis ületavad tugitsooni tõmbearmatuuri kinnitamiseks; mitme avaga talade ja tahvlite keskmiste sildete kaldprao tsoonis tiibade purunemine, samuti kihiline rooste või lohk, mis põhjustab armatuuri ristlõike pindala vähenemist rohkem kui 15% võrra; sarruse paindumine konstruktsioonide kokkusurutud tsoonis; hüpoteeklaenude deformatsioon ja ühendavad elemendid; manustatud osade plaatide ankrute jäätmed keevisõmbluste terase korrosiooni tõttu, kokkupandavate elementide ühenduste purunemine koos viimaste vastastikuse nihkumisega; tugede nihkumine; märkimisväärsed (üle 1/50 sildeulatusest) paindeelementide läbipainded, kui pingetsoonis on pragusid, mille ava on üle 0,5 mm; kokkusurutud sõrestikuelementide klambrite purunemine; klambrite purunemine kaldprao piirkonnas; töötugevduse üksikute varraste purunemine pingutustsoonis; betooni purustamine ja täitematerjali murenemine kokkusurutud tsoonis. Betooni tugevuse vähenemine paindeelementide kokkusurutud tsoonis ja muudes piirkondades üle 30%. Kokkupandavate elementide tugipinda vähendatakse standardite ja konstruktsiooni nõuetega võrreldes. Olemasolevad praod, läbipainded ja muud kahjustused viitavad konstruktsioonide hävimise ohule ja nende kokkuvarisemise võimalusele |

Märkused: 1. Struktuuri liigitamiseks tabelis loetletud seisundikategooriatesse piisab, kui on olemas vähemalt üks seda kategooriat iseloomustav tunnus. 2. II seisundikategooria tunnustega eelpingestatud raudbetoonkonstruktsioonid kõrgtugeva armatuuriga kuuluvad III kategooriasse ja III kategooria tunnustega - vastavalt IV või V kategooriasse, olenevalt varisemisohust. 3. Kui kokkupandavate elementide kandepinda vähendatakse võrreldes standardite ja konstruktsiooni nõuetega, on vaja teostada tugielemendi ligikaudne arvutus betooni nihkeks ja purustamiseks. Arvutamisel võetakse arvesse betooni tegelikke koormusi ja tugevust. 4. Keerulistel ja kriitilistel juhtudel tuleks uuritava konstruktsiooni määramine ühte või teise seisundikategooriasse tabelis nimetamata märkide olemasolul teostatud konstruktsioonide pinge-deformatsiooniseisundi analüüsi põhjal. spetsialiseeritud organisatsioonide poolt

Betooni tugevuse määramine mehaaniliste meetoditega

Konstruktsioonide uurimisel kasutatakse mittepurustavate katsete mehaanilisi meetodeid igat tüüpi standardse tugevusega betooni tugevuse määramiseks, mida kontrollitakse vastavalt standardile GOST 18105-86.

Sõltuvalt kasutatavast meetodist ja instrumentidest on tugevuse kaudsed omadused järgmised:

- - lööja betoonpinnalt tagasilöögi väärtus (või selle vastu surutud löök);

- - löögiimpulsi parameeter (löögienergia);

- - betoonile jääva jälje mõõtmed (läbimõõt, sügavus) või betooni ja standardproovi jäljendite läbimõõtude suhe taandri tabamisel või taande surumisel betoonpinda;

- - betooni kohalikuks hävitamiseks vajaliku pinge väärtus sellele liimitud metallketta lahtirebimisel, mis on võrdne rebenemisjõuga, mis on jagatud betooni rebimispinna projektsioonialaga ketta tasapinnale;

- - konstruktsiooni serval oleva betoonilõigu purustamiseks vajaliku jõu väärtus;

- - betooni kohaliku hävitamise jõu väärtus, kui ankurdusseade sellest välja tõmmatakse.

Katsete tegemisel mehaaniliste mittepurustavate katsemeetoditega tuleks juhinduda GOST 22690-88 juhistest.

Mehaanilise tööpõhimõttega instrumentide hulka kuuluvad: Kaškarovi standardhaamer, Schmidti vasar, Fizdeli vasar, püstol TsNIISK, Poldi vasar jne. Need seadmed võimaldavad määrata materjali tugevust lööja pinnakihti tungimise järgi. konstruktsioonide või löögi konstruktsiooni pinnalt tagasilöögi ulatuse järgi kalibreeritud löögi ajal (püstol TsNIISK).

Fizdeli haamer (joonis 1) põhineb plastiliste deformatsioonide kasutamisel ehitusmaterjalid. Kui vasar tabab konstruktsiooni pinda, tekib auk, mille läbimõõdu järgi hinnatakse materjali tugevust. Struktuuri ala, millele trükised kantakse, puhastatakse esmalt krohvikihist, mördist või värvist. Fizdeli haamriga töötamise protsess on järgmine: parem käsi võta puidust käepideme ots, toeta küünarnukk konstruktsioonile. Keskmise tugevusega küünarnukilöögiga tehakse konstruktsiooni igale osale 10-12 lööki. Löökvasara jäljendite vaheline kaugus peab olema vähemalt 30 mm. Moodustatud ava läbimõõt mõõdetakse nihikuga 0,1 mm täpsusega kahes risti asetsevas suunas ja võetakse keskmine väärtus. Antud alal tehtud mõõtmiste koguarvust jäetakse välja suurim ja väikseim tulemus ning ülejäänud jaoks arvutatakse keskmine väärtus. Betooni tugevus määratakse jäljendi keskmise mõõdetud läbimõõdu ja kalibreerimiskõveraga, mis on eelnevalt koostatud haamri kuuli jäljendite läbimõõtude ja betoonist võetud betooniproovide tugevuse laboratoorsete testide tulemuste võrdluse põhjal. konstruktsioon vastavalt GOST 28570-90 juhistele või valmistatud spetsiaalselt samadest komponentidest ja sama tehnoloogia järgi kui uuritava konstruktsiooni materjalid.

Betooni tugevuse jälgimise meetodid

|

Meetod, standardid, instrumendid |

Katseskeem |

|

Ultraheli GOST 17624-87 Seadmed: UKB-1, UKB-1M UKB16P, UV-90PTs Beton-8-URP, UK-1P |

|

|

Plastiline deformatsioon Seadmed: KM, PM, DIG-4 Elastne tagasilöök Seadmed: KM, Schmidti skleromeeter GOST 22690-88 |

|

Plastiline deformatsioon Kaškarovi vasar GOST 22690-88 |

|

|

Eraldamine ketastega GOST 22690-88 Seade GPNV-6 |

|

|

Struktuurse ribi hakkimine GOST 22690-88 GPNS-4 seade URS-seadmega |

|

Eraldamine hakkimisega GOST 22690-88 Seadmed: GPNV-5, GPNS-4 |

Riis. 1. Haamer I.A. Fizdelya:1 - haamer; 2 - pliiats; 3 - sfääriline pistikupesa; 4 - pall; 5 - nurkskaala

Riis. 2. Kalibreerimisskeem betooni tõmbetugevuse määramiseks Fizdeli haamriga kokkusurumisel

Riis. 3. Materjali tugevuse määramine K.P.-haamriga. Kaškarova:1 - raam, 2 - meetriline käepide; 3 - kummist käepide; 4 - pea; 5 - teraskuul, 6 - terasest võrdlusvarras; 7 - nurkskaala

Riis. 4. Kalibreerimiskõver betooni tugevuse määramiseks Kashkarovi vasaraga

Joonisel fig. Joonisel 2 on toodud kalibreerimiskõver survetugevuse määramiseks Fizdeli haamriga.

Betooni tugevuse määramise meetod, mis põhineb plastiliste deformatsioonide omadustel, hõlmab ka Kashkarovi haamrit GOST 22690-88.

Fizdeli haamri Kaškarovi haamri (joonis 3) eripäraks on see, et metallhaamri ja valtsitud kuuli vahel on auk, millesse on sisestatud kontrollmetallist varras. Kui lööte haamriga vastu konstruktsiooni pinda, saadakse kaks jäljendit: läbimõõduga materjali pinnale d ja läbimõõduga kontroll- (referents)vardal d uh . Saadud jäljendite läbimõõtude suhe sõltub uuritava materjali ja võrdlusvarda tugevusest ning on praktiliselt sõltumatu haamri löögi kiirusest ja jõust. Keskmise väärtuse järgi d/d uh Materjali tugevus määratakse kalibreerimiskaardi järgi (joonis 4).

Katsekohas tuleb teha vähemalt viis määramist, mille vaheline kaugus betoonil on vähemalt 30 mm ja metallvardal - vähemalt 10 mm.

Elastsel tagasilöögimeetodil põhinevate instrumentide hulka kuuluvad püstol TsNIISK (joonis 5), püstol Borovoi, Schmidti vasar, vardalöögiga skleromeeter KM jne. Nende seadmete tööpõhimõte põhineb löögi elastse tagasilöögi mõõtmisel metallvedru kineetilise energia konstantne väärtus. Lasketihvt keeratakse ja langetatakse automaatselt, kui nulk puutub kokku testitava pinnaga. Ründaja tagasilöögi suurus registreeritakse instrumentaalskaala osutiga.

Riis. 5. Püstol TsNIISK ja vedrupüstol S.I. Borovoy betooni tugevuse määramiseks mittepurustava meetodiga: 1 - trummar, 2 - raam, 3 - kaal, 4 - seadme lugemisklamber, 5 - käepide

Kaasaegsed vahendid betooni survetugevuse määramiseks mittepurustava löök-impulsi meetodil hõlmavad seadet ONIX-2.2, mille põhimõte on salvestada anduri abil tundlikus elemendis tekkiva lühiajalise elektriimpulsi parameetrid. kui see põrkab vastu betooni, siis selle teisendamine tugevusväärtuseks. Pärast 8-15 tabamust kuvatakse tablool keskmine tugevusväärtus. Mõõtmiste jada lõppeb automaatselt pärast 15. lööki ja mõõteriistade näidikule kuvatakse keskmine tugevuse väärtus.

KM skleromeetri eripäraks on see, et teatud massiga spetsiaalne löök, kasutades selleks etteantud jäikuse ja eelpingega vedru, lööb metallvarda otsa, mida nimetatakse löögiks, mille teine ots surub vastu pinda. katsetatav betoon. Löögi tagajärjel põrkub nukkur kurika küljest lahti. Tagasilöögi aste märgitakse instrumendi skaalal spetsiaalse osuti abil.

Löökkatsekeha tagasilöögi väärtuse sõltuvus betooni tugevusest tehakse kindlaks 151515 cm suuruste betoonikuubikute kalibreerimiskatsete järgi ja selle põhjal koostatakse kalibreerimiskõver.

Konstruktsioonimaterjali tugevus määratakse näitude järgi seadme gradueeritud skaalal katsetatava elemendi löögi hetkel.

Betooni tugevuse määramiseks konstruktsiooni korpuses kasutatakse mahakoorumiskatse meetodit. Meetodi olemus on hinnata betooni tugevusomadusi jõu järgi, mis on vajalik selle hävitamiseks teatud suurusega augu ümber, kui tõmmata välja sellesse kinnitatud paisumiskoonus või betooni sisse surutud spetsiaalne varda. Kaudne tugevusnäitaja on väljatõmbejõud, mis on vajalik konstruktsiooni korpusesse manustatud ankurdusseadme väljatõmbamiseks koos ümbritseva betooniga kinnitussügavusel h(joonis 6).

Riis. 6. Katsetamise skeem koorimismeetodil ankurdusseadmete abil

Katsetamisel mahakoorimismeetodil peaksid sektsioonid asuma töökoormusest või eelpingestatud armatuuri survejõust põhjustatud väikseimate pingete tsoonis.

Betooni tugevust objektil saab määrata ühe katse tulemuste põhjal. Katsealad tuleks valida nii, et väljatõmbealasse ei satuks tugevdus. Katsekohas peab konstruktsiooni paksus ületama ankru kinnitussügavuse vähemalt kaks korda. Poldi või puuriga augu stantsimisel peab konstruktsiooni paksus selles kohas olema vähemalt 150 mm. Kaugus ankurdusseadmest konstruktsiooni servani peab olema vähemalt 150 mm ja külgnevast ankruseadmest vähemalt 250 mm.

Katsetamisel kasutatakse kolme tüüpi ankurdusseadmeid (joonis 7). I tüüpi ankurdusseadmed paigaldatakse konstruktsioonidele betoneerimise käigus; II ja III tüüpi ankurdusseadmed paigaldatakse eelnevalt ettevalmistatud betooni puuritud aukudesse. Soovitatav augu sügavus: II tüüpi ankrule - 30 mm; III tüüpi ankru jaoks - 35 mm. Betoonis oleva augu läbimõõt ei tohiks ületada ankurdusseadme maetud osa maksimaalset läbimõõtu rohkem kui 2 mm võrra. Ankurdusseadmete paigaldamine konstruktsioonidesse peaks tagama ankru usaldusväärse nakkumise betooniga. Ankurdusseadme koormus peaks sujuvalt suurenema kiirusega mitte rohkem kui 1,5-3 kN/s, kuni see koos ümbritseva betooniga välja murdub.

Riis. 7. Ankurdusseadmete tüübid:1 - töövarras; 2 - paisumiskoonusega töövarras; 3 - täispaisumiskoonusega töövarras; 4 - tugivarras, 5 - segmenteeritud soontega põsed

Betooni väljarebitud osa väikseim ja suurim mõõde, mis on võrdne kaugusega ankurdusseadmest kuni konstruktsiooni pinnal oleva hävimispiirini, ei tohiks üksteisest erineda rohkem kui kaks korda.

Betooni klassi määramisel konstruktsiooni servade purustamise teel kasutatakse GPNS-4 tüüpi seadet (joonis 8). Katsediagramm on näidatud joonisel fig. 9.

Laadimisparameetrid tuleks aktsepteerida: A=20 mm; b=30 mm, =18.

Katsekohas tuleb teha vähemalt kaks betoonilaastu. Katsetatava konstruktsiooni paksus peab olema vähemalt 50 mm. Külgnevate laastude vaheline kaugus peab olema vähemalt 200 mm. Koormakonks tuleb paigaldada nii, et väärtus “a” ei erineks nimiväärtusest rohkem kui 1 mm. Katsetatava konstruktsiooni koormus peaks sujuvalt suurenema kiirusega mitte rohkem kui (1±0,3) kN/s, kuni betoon puruneb. Sellisel juhul ei tohiks laadimiskonks libiseda. Arvesse ei võeta katsetulemusi, kus armatuur oli laastumiskohas paljastatud ja tegelik lõhenemissügavus erines ettenähtust rohkem kui 2 mm.

Riis. 8. Seade betooni tugevuse määramiseks ribilõikamise meetodil:1 - katse struktuur, 2 - purustatud betoon, 3 - URS-seade, 4 - seade GPNS-4

Riis. 9. Skeem betooni katsetamiseks konstruktsioonides konstruktsiooni serva killustamise meetodil

Üksikväärtus R i betooni tugevus katsekohas määratakse sõltuvalt betooni survepingest b ja tähendusi R i 0 .

Survepinged betoonis b, kehtivad katseperioodil, määratakse projektarvutustega, võttes arvesse tegelikke ristlõike mõõtmeid ja koormusväärtusi.

Üksikväärtus R i 0 betooni tugevust objektil, eeldusel b=0 määratakse valemiga

Kus T g- täitematerjali suurust arvestav parandustegur, mis on võrdne: täitematerjali maksimaalse suurusega 20 mm või vähem - 1, üle 20 kuni 40 mm - 1,1;

R iy- betooni tingimuslik tugevus, mis määratakse graafiku järgi (joonis 10) kaudse indikaatori keskmise väärtuse alusel R

P i- iga katsekohas tehtud kääride jõud.

Ribilõhkumismeetodil katsetamisel ei tohiks katsealal olla pragusid, betoonikilde, longust ega õõnsusi, mille kõrgus (sügavus) on üle 5 mm. Sektsioonid peaksid asuma töökoormusest või eelpingestatud armatuuri survejõust põhjustatud väikseima pinge tsoonis.

Riis. 10. Betooni tingimusliku tugevuse Riy sõltuvus purustamisjõust Pi

Ultraheli meetod betooni tugevuse määramiseks. Ultrahelimeetodil betooni tugevuse määramise põhimõte põhineb funktsionaalse seose olemasolul ultrahelivibratsiooni levimiskiiruse ja betooni tugevuse vahel.

Ultrahelimeetodit kasutatakse klasside B7.5 - B35 (klassid M100-M400) betooni survetugevuse määramiseks.

Betooni tugevus konstruktsioonides määratakse eksperimentaalselt, kasutades kindlaksmääratud kalibreerimisseoseid “ultraheli levimiskiirus - betooni tugevus V=f(R)" või "ultraheli levimisaeg t- betooni tugevus t=f(R)" Meetodi täpsusaste sõltub kalibreerimisgraafiku koostamise põhjalikkusest.

Kalibreerimiskava koostatakse sama koostisega betoonist valmistatud kontrollkuubikute sondeerimis- ja tugevuskatsete andmete põhjal, kasutades sama tehnoloogiat ja samal kõvenemisrežiimil kui katsetatavad tooted või konstruktsioonid. Kalibreerimisgraafiku koostamisel peaksite järgima GOST 17624-87 juhiseid.

Betooni tugevuse määramiseks ultrahelimeetodil kasutatakse järgmisi seadmeid: UKB-1, UKB-1M, UK-16P, “Beton-22” jne.

Ultrahelimõõtmised betoonis tehakse läbi- või pinnasondeerimise meetodil. Betooni katsetamise skeem on näidatud joonisel fig. üksteist.

Riis. 11. Betooni ultraheliuuringu meetodid:A- testimisskeem läbihelimise meetodil; b- sama, pealiskaudne kõla; ÜLES- ultraheliandurid

Ultraheli levimisaja mõõtmisel läbisondeerimise meetodil paigaldatakse proovi või konstruktsiooni vastaskülgedele ultraheliandurid.

Ultraheli kiirus V, m/s, arvutatuna valemiga

Kus t- ultraheli levimisaeg, μs;

l- andurite paigalduskeskmete vaheline kaugus (helialus), mm.

Ultraheli levimisaja mõõtmisel pinnasondeerimise meetodil paigaldatakse proovi või konstruktsiooni ühele küljele vastavalt skeemile ultraheliandurid.

Ultraheli levimisaja mõõtmiste arv igas proovis peaks olema: läbisondeerimisel - 3, pinnasondeerimisel - 4.

Ultraheli levimisaja individuaalse mõõtmistulemuse kõrvalekalle igas proovis antud proovi mõõtmistulemuste aritmeetilisest keskmisest väärtusest ei tohiks ületada 2%.

Ultraheli levimisaja mõõtmine ja betooni tugevuse määramine toimub vastavalt seda tüüpi seadme passis (tehnilised kasutustingimused) ja GOST 17624-87 juhistele.

Praktikas on sageli juhtumeid, kui kalibreerimistabeli puudumisel või võimatusel on vaja kindlaks määrata töökonstruktsioonide betooni tugevus. Sel juhul tehakse betooni tugevuse määramine betoonkonstruktsioonide piirkondades, kasutades ühte tüüpi jämetäitematerjali (ühe partii konstruktsioonid). Ultraheli levimise kiirus V määratakse vähemalt 10 uuritava ehitiste vööndi lõigus, millele määratakse keskmine väärtus V. Järgmisena toome välja piirkonnad, kus ultraheli levimiskiirus on maksimaalne V max ja miinimum V min väärtused, samuti piirkond, kus kiirusel on väärtus V n väärtusele kõige lähemal V ja seejärel puurige igast sihtpiirkonnast välja vähemalt kaks südamikku, mille põhjal määratakse nende piirkondade tugevusväärtused: R max, R min, R n vastavalt. Betooni tugevus R H määratakse valemiga

R max /100. (5)

Koefitsiendid A 1 ja a 0 arvutatakse valemite abil

Betooni tugevuse määramisel konstruktsioonist võetud proovide abil tuleb juhinduda GOST 28570-90 juhistest.

Kui 10% tingimus on täidetud, on võimalik tugevust ligikaudselt määrata: betoonile tugevusklassiga kuni B25 vastavalt valemile

Kus A- koefitsient, mis määratakse vähemalt kolme konstruktsioonidest lõigatud südamiku testimisega.

Betooni tugevusklasside puhul, mis on kõrgemad kui B25, saab betooni tugevust töökonstruktsioonides hinnata ka võrdleval meetodil, võttes arvesse konstruktsiooni omadusi. suurim jõud. Sel juhul

Konstruktsioonid nagu talad, risttalad, sambad tuleb sondeerida põiki, plaat - vastavalt väikseimale suurusele (laius või paksus) ja ribiplaat - vastavalt ribi paksusele.

Hoolikalt katsetades annab see meetod kõige usaldusväärsema teabe betooni tugevuse kohta olemasolevates konstruktsioonides. Selle puuduseks on proovide võtmise ja proovide testimise suur töömahukus.

Betooni kaitsekihi paksuse ja armatuuri asukoha määramine

Betooni kaitsekihi paksuse ja armatuuri asukoha määramiseks raudbetoonkonstruktsioonis kontrollimise käigus kasutatakse magnetilisi ja elektromagnetilisi meetodeid vastavalt standardile GOST 22904-93 või transilluminatsiooni ja ioniseeriva kiirguse meetodeid vastavalt standardile GOST 17623-87. vagude stantsimisel ja otsemõõtmistel saadud tulemuste valikuline kontrollkontroll.

Kiirgusmeetodeid kasutatakse tavaliselt kokkupandavate ja monoliitsete raudbetoonkonstruktsioonide seisukorra uurimiseks ja kvaliteedi kontrollimiseks eriti kriitiliste hoonete ja rajatiste ehitamisel, käitamisel ja rekonstrueerimisel.

Kiirgusmeetod põhineb kontrollitud struktuuride valgustamisel ioniseeriva kiirgusega ja selle sisestruktuuri kohta informatsiooni saamisel kiirgusmuunduri abil. Raudbetoonkonstruktsioonide röntgenülesvõttel kasutatakse röntgenmasinate kiirgust ja suletud radioaktiivsete allikate kiirgust.

Kiirgusseadmete transporti, ladustamist, paigaldamist ja reguleerimist teostavad ainult spetsialiseeritud organisatsioonid, kellel on nende tööde tegemiseks eriluba.

Magnetmeetod põhineb seadme magnet- või elektromagnetvälja vastasmõjul raudbetoonkonstruktsiooni terasarmatuuriga. ankurkonstruktsiooni betooni tugevdus

Betooni kaitsekihi paksus ja armatuuri asukoht raudbetoonkonstruktsioonis määratakse mõõteriistanäitude ja tarindite määratud kontrollitavate parameetrite vahelise eksperimentaalselt kindlaks tehtud seose alusel.

Määrata betooni kaitsekihi paksus ja armatuuri asukoht alates kaasaegsed seadmed kasutatakse eelkõige ISM, IZS-10N (TU25-06.18-85.79). Seade IZS-10N võimaldab mõõta betooni kaitsekihi paksust sõltuvalt armatuuri läbimõõdust järgmistes piirides:

- - sarrusvarraste läbimõõduga 4 kuni 10 mm, kaitsekihi paksus on 5 kuni 30 mm;

- - sarrusvarraste läbimõõduga 12-32 mm, kaitsekihi paksus on 10-60 mm.

Seade võimaldab määrata armatuurvarraste telgede projektsioonide asukoha betoonpinnal:

- - läbimõõduga 12 kuni 32 mm - betooni kaitsekihi paksusega kuni 60 mm;

- - läbimõõduga 4 kuni 12 mm - betooni kaitsekihi paksusega kuni 30 mm.

Kui armatuurvarraste vaheline kaugus on alla 60 mm, on IZS tüüpi seadmete kasutamine ebaotstarbekas.

Betooni kaitsekihi paksuse ja armatuuri läbimõõdu määramine toimub järgmises järjekorras: