En el patio de cualquier granja, puede utilizar no solo la energía del viento, el sol, sino también el biogás.

Biogás- combustible gaseoso, producto de la descomposición microbiológica anaeróbica de la materia orgánica. Las tecnologías de biogás son la forma más radical, respetuosa con el medio ambiente y sin residuos de procesar, utilizando y desinfectando una variedad de residuos orgánicos de origen vegetal y animal.

Condiciones de producción y valor energético del biogás.

Aquellos que quieran construir una planta de biogás de pequeño tamaño en el patio necesitan saber en detalle de qué materias primas y con qué tecnología es posible obtener biogás.

Se obtiene biogás en el proceso de fermentación (descomposición) anaeróbica (sin acceso de aire) de sustancias orgánicas (biomasa) de diversos orígenes: excrementos de aves, copas, hojas, paja, tallos de plantas y otros desechos orgánicos de una granja individual. Por lo tanto, se puede producir biogás a partir de todos los desechos domésticos, que tienen la capacidad de fermentar y descomponerse en estado líquido o húmedo sin oxígeno. Las instalaciones anaeróbicas (fermentadores) permiten procesar cualquier masa orgánica durante el proceso en dos fases: la descomposición de la masa orgánica (hidratación) y su gasificación.

El uso de materia orgánica que ha sufrido descomposición microbiológica en plantas de biogás aumenta la fertilidad del suelo, la productividad de varios cultivos en un 10-50%.

El biogás, que se libera durante la fermentación compleja de desechos orgánicos, consiste en una mezcla de gases: metano (gas "pantano") - 55-75%, dióxido de carbono - 23-33%, sulfuro de hidrógeno - 7%. La fermentación del metano es un proceso bacteriano. La principal condición para su flujo y producción de biogás es la presencia de calor en la biomasa sin acceso al aire, que se puede crear en plantas de biogás simples. Las instalaciones son fáciles de construir en granjas individuales en forma de fermentadores especiales para la fermentación de biomasa.

En la granja de origen, la principal materia prima orgánica para cargar en el fermentador es estiércol.

En la primera etapa de carga de estiércol de ganado en el tanque de fermentación, la duración del proceso de fermentación debe ser de 20 días, estiércol de cerdo: 30 días. Se obtiene más gas cuando se cargan varios componentes orgánicos en comparación con cargar solo un componente. Por ejemplo, al procesar estiércol de ganado y aves de corral, el biogás puede contener hasta un 70% de metano, lo que aumenta significativamente la eficiencia del biogás como combustible. Una vez estabilizado el proceso de fermentación, la materia prima debe cargarse en el fermentador diariamente, pero no más del 10% de la cantidad de masa procesada en él. El contenido de humedad recomendado de las materias primas en verano es 92-95%, en invierno - 88-90%.

En el fermentador, junto con la producción de gas, los desechos orgánicos se desinfectan de la microflora patógena, desodorización de los olores desagradables emitidos. El lodo marrón resultante se descarga periódicamente del fermentador y se utiliza como fertilizante.

Para calentar la masa procesada se utiliza calor, que se libera durante su descomposición en un biofermentador. Con una disminución de la temperatura en el fermentador, la intensidad del desprendimiento de gas disminuye, ya que los procesos microbiológicos en la masa orgánica se ralentizan. Por tanto, el aislamiento térmico fiable de una planta de biogás (biofermentador) es una de las condiciones más importantes para su funcionamiento normal.

Para asegurar el modo de fermentación requerido, se recomienda mezclar el estiércol puesto en el fermentador con agua caliente (preferiblemente 35-40 ° C). La pérdida de calor debe minimizarse también durante la recarga y limpieza periódicas del fermentador. Para un mejor calentamiento del fermentador, puede utilizar " efecto invernadero". Para hacer esto, se instala un marco de madera o metal ligero sobre la cúpula y se cubre con una envoltura de plástico. Los mejores resultados se obtienen a una temperatura de la materia prima que se fermenta, 30-32 ° C y una humedad del 90-95%. En el sur de Ucrania, las plantas de biogás pueden operar de manera eficiente sin calentamiento adicional de materia orgánica en el fermentador. En las regiones de la franja media y norte, parte del gas producido debe gastarse en períodos fríos del año para calentar adicionalmente la masa fermentada, lo que complica el diseño de las plantas de biogás. Es posible que después del primer llenado del fermentador y el inicio de la extracción de gas, este último no se queme. Esto se debe a que el gas producido inicialmente contiene más del 60% de dióxido de carbono. En este caso, debe ser liberado a la atmósfera, y después de 1-3 días la operación de la planta de biogás procederá de manera estable.

Al fermentar excrementos de un animal, puede obtener por día: ganado (peso vivo 500-600 kg) - 1.5 metros cúbicos de biogás, cerdos (peso vivo 80-100 kg) - 0.2 metros cúbicos, pollo o conejo - 0.015 metros cúbicos

En un día de fermentación, el 36% del biogás se forma a partir de estiércol de ganado y el 57% a partir de estiércol de cerdo. Por la cantidad de energía, 1 metro cúbico de biogás equivale a 1,5 kg de carbón, 0,6 kg de queroseno, 2 kW / h de electricidad, 3,5 kg de leña, 12 kg de briquetas de estiércol.

Las tecnologías de biogás se han desarrollado ampliamente en China y se están implementando activamente en varios países de Europa, América, Asia y África. En Europa occidental, por ejemplo en Rumanía, Italia, hace más de 10 años, se empezaron a utilizar masivamente plantas de biogás de pequeño tamaño con un volumen de materias primas procesadas de 6 a 12 metros cúbicos.

Los propietarios de hogares y granjas en Ucrania también han comenzado a mostrar interés en tales instalaciones. En el territorio de cualquier granja, puede equipar una de las plantas de biogás más simples, que, por ejemplo, se utilizan en granjas individuales en Rumania. Según los datos mostrados en la Fig. 1-a, foso 1 y cúpula 3 dimen- sionado El foso se reviste con losas de hormigón armado de 10 cm de espesor, que se enyesan con mortero de cemento y se recubren con resina para su estanqueidad. Se suelda una campana de 3 m de altura de la plancha del techo, en la parte superior de la cual se acumulará biogás. Para protegerlo de la corrosión, la campana se pinta periódicamente con dos capas de pintura al óleo. Mejor aún, cubra el interior de la campana con plomo rojo.

En la parte superior de la campana se instala un ramal 4 para la extracción de biogás y un manómetro 5 para medir su presión. La salida de gas 6 puede estar hecha de una manguera de goma, tubería de plástico o de metal.

Alrededor de la fosa del fermentador, se dispone una ranura de sellado de agua de hormigón 2, llena de agua, en la que se sumerge el lado inferior de la campana 0,5 m.

El gas se puede suministrar a la estufa a través de tubos de metal, plástico o goma. Para evitar que los tubos estallen debido a la congelación del agua de condensación en invierno, se utiliza un dispositivo simple (Fig. 1-b): el tubo 2 en forma de U se conecta a la tubería 1 en el punto más bajo. La altura de su parte libre debe ser superior a la presión del biogás (en mm de columna de agua). El condensado 3 se descarga a través del extremo libre del tubo y no habrá fugas de gas.

En la segunda versión de la instalación (Fig. 1-c), el foso 1 con un diámetro de 4 mm y una profundidad de 2 m se cubre en el interior con hierro para techos, cuyas láminas están fuertemente soldadas. La superficie interior del tanque soldado está recubierta con una resina para protección anticorrosión. En el lado exterior del borde superior del depósito de hormigón, se dispone una ranura anular 5 de hasta 1 m de profundidad, que se vierte con agua. La parte vertical de la cúpula 2, que cubre el depósito, se instala libremente en él. Por lo tanto, la ranura con agua vertida en ella sirve como sello de agua. El biogás se recoge en la parte superior de la cúpula, desde donde se alimenta por la salida 3 y luego por la tubería 4 (o manguera) hasta el lugar de uso.

Un tanque redondo 1 se carga con unos 12 metros cúbicos de materia orgánica (preferiblemente estiércol fresco), que se vierte con la fracción líquida de estiércol (orina) sin añadir agua. El fermentador comienza a funcionar una semana después del llenado. En esta instalación, la capacidad del fermentador es de 12 metros cúbicos, lo que permite construirlo para 2-3 familias cuyas casas se encuentran en las cercanías. Una instalación de este tipo se puede construir en un patio trasero si la familia cría toros por contrato o mantiene varias vacas.

Los diagramas estructurales y tecnológicos de las instalaciones más simples de pequeño tamaño se muestran en la Fig. 1-d, d, f, g. Las flechas indican los movimientos tecnológicos de la materia orgánica, el gas y el limo originales. Estructuralmente, la cúpula puede ser rígida o estar hecha de una película de polietileno. Se puede hacer una cúpula rígida con una parte cilíndrica larga para una inmersión profunda en la masa procesada “flotante” (Fig. 1-d) o insertada en un sello hidráulico (Fig. 1-e). Una cúpula de película puede insertarse en un sello de agua (Fig. 1-e) o fabricarse en forma de una bolsa grande pegada (Fig. 1-g). En la última versión, se coloca un peso 9 sobre la bolsa de película para que la bolsa no se hinche demasiado, así como para la formación de suficiente presión debajo de la película.

El gas que se recoge debajo de la cúpula o la lámina se canaliza hasta el punto de uso. Para evitar la explosión de gas, se puede instalar una válvula regulada por presión en la salida. Sin embargo, el peligro de una explosión de gas es poco probable, ya que con un aumento significativo de la presión del gas debajo de la cúpula, esta última se elevará en el sello hidráulico a una altura crítica y se volcará, liberando el gas.

La producción de biogás se puede reducir debido al hecho de que se forma una costra en la superficie de las materias primas orgánicas en el fermentador durante su fermentación. Para que no interfiera con el escape de gas, se rompe agitando la masa en un fermentador. La mezcla no se puede hacer a mano, sino colocando un tenedor de metal en la parte inferior de la cúpula. La cúpula se eleva en el sello hidráulico a una cierta altura cuando el gas se acumula y desciende a medida que se usa.

Al mover sistemáticamente el dosel de arriba hacia abajo, las horquillas conectadas al dosel romperán la corteza.

La alta humedad y la presencia de sulfuro de hidrógeno (hasta un 0,5%) contribuyen a aumentar la corrosión de las piezas metálicas. plantas de biogás... Por lo tanto, el estado de todos los elementos metálicos del fermentador se monitorea regularmente y los sitios dañados se protegen cuidadosamente, lo mejor de todo con plomo rojo plomo en una o dos capas, y luego se pintan en dos capas con cualquier pintura al óleo.

Arroz. 1. Esquemas de las plantas de biogás más simples.:

a). con una cúpula piramidal: 1 - pozo de estiércol; 2 - sello de agua de ranura; 3 - una campana para recoger gas; 4, 5 - salida de gas; 6 - manómetro;

B). dispositivo de drenaje de condensado: 1 - tubería de drenaje de gas; 2 - Tubo de condensado en forma de U; 3 - condensado;

v). con una cúpula cónica: 1 - pozo de estiércol; 2 - cúpula (campana); 3 - parte expandida del ramal; 4 - tubo de salida de gas; 5 - sello de agua de ranura;

d, e, f, g - diagramas de variantes de las instalaciones más simples: 1 - suministro de residuos orgánicos; 2 - contenedor para desechos orgánicos; 3 - punto de recogida de gas debajo de la cúpula; 4 - salida de gas; 5 - eliminación de lodos; 6 - manómetro; 7 - una cúpula de película de polietileno; 8 - sello de agua; 9 - carga; 10 - Bolsa de polietileno encolada de una pieza.

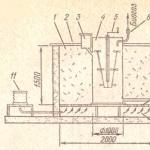

Planta de biogás con calentamiento de la masa fermentada por el calor liberado durante la descomposición del estiércol en un fermentador aeróbico se muestra en la Fig. 2, incluye un tanque de metano - un recipiente de metal cilíndrico con un cuello de llenado 3, un grifo de drenaje 9, un agitador mecánico 5 y una tubería de derivación 6 para tomar biogás.

El fermentador 1 se puede fabricar de forma rectangular a partir de materiales de madera. Para descargar el estiércol tratado, las paredes laterales son desmontables. El piso del fermentador es de celosía, a través del canal tecnológico 10, se sopla aire desde el soplador 11. El fermentador se cubre desde arriba con escudos de madera 2. Para reducir la pérdida de calor, las paredes y el fondo están hechos con una capa aislante del calor 7.

La instalación funciona así. El estiércol líquido preparado previamente con un contenido de humedad de 88-92% se vierte en el metantank 4 a través de Golovin 3, el nivel de líquido se determina en la parte inferior del cuello de llenado. El fermentador aeróbico 1 a través de la abertura superior se llena con estiércol de cama o una mezcla de estiércol con un relleno orgánico seco suelto (paja, aserrín) con un contenido de humedad del 65-69%. Cuando se suministra aire a través del canal de proceso, la materia orgánica comienza a descomponerse en el fermentador y se libera calor. Basta calentar el contenido del metantank. Como resultado, se libera biogás. Se acumula en la parte superior del tanque de metantano. A través del ramal 6 se utiliza para necesidades domésticas. En el proceso de fermentación, el estiércol en el digestor se mezcla con un mezclador 5.

Tal instalación dará sus frutos en un año solo debido a la eliminación de desechos en el hogar personal.

Arroz. 2. Diagrama de una planta de biogás con calefacción.:

1 - fermentador; 2 - tabla de madera; 3 - cuello de llenado; 4 - metantank; 5 - agitador; 6 - tubería de derivación para muestreo de biogás; 7 - capa termoaislante; 8 - celosía; 9 - válvula de drenaje para masa procesada; 10 canales para suministro de aire; 11 - soplador.

Planta de biogás individual(IBGU-1) para una familia campesina con 2 a 6 vacas o 20-60 cerdos, o 100-300 aves de corral (Fig.3). La planta puede procesar diariamente de 100 a 300 kg de estiércol y produce de 100 a 300 kg de fertilizantes orgánicos ecológicos y de 3 a 12 metros cúbicos de biogás.

Para cocinar para una familia de 3-4 personas, es necesario quemar 3-4 metros cúbicos de biogás por día, para calentar una casa con un área de 50-60 metros cuadrados - 10-11 metros cúbicos. La unidad puede funcionar en cualquier zona climática. La planta de Tula "Stroytekhnika" y la planta de reparación y mecánica "Orlovsky" (Orel) comenzaron su producción en serie.

Arroz. 3. Diagrama de una planta de biogás individual IBGU-1:

1 - cuello de llenado; 2 - agitador; 3 - tubería de derivación para muestreo de gas; 4 - capa termoaislante; 5 - tubería de ramificación con una grúa para descargar la masa procesada; 6 - termómetro.

Las granjas necesitan combustible para los sistemas de calefacción, electricidad y otras necesidades diarias. Dado que los precios de la energía aumentan constantemente año tras año, todos los propietarios de viviendas o pequeñas empresas han pensado al menos una vez en cómo producir biogás en casa.

Las plantas de biogás se utilizan cada vez más en las granjas, lo que le permite ahorrar dinero en calefacción.Una planta de biogás para una casa particular le permite organizar la producción de biogás directamente en su jardín, lo que resuelve el problema del combustible. Dado que un porcentaje significativo de los aldeanos tiene las habilidades para trabajar con herramientas de soldadura y cerrajería, el tema de hacer una instalación para la producción de gas por su cuenta parece lógico. Por lo tanto, puede ahorrar no solo en trabajo, sino también en materiales, si usa las herramientas disponibles.

Qué es el biogás y cómo se genera: producción y producción

El biogás es una sustancia que se forma durante la fermentación de desechos orgánicos y contiene suficiente metano para ser utilizado como combustible. Cuando se quema, el biogás produce calor, que es suficiente para calentar una casa o repostar un automóvil. el estiércol, que está disponible fácilmente y es barato o completamente gratuito, cuando se trata de una empresa ganadera o una gran granja privada, se utiliza para obtener un portador de energía.

El biogás es un biocombustible ecológico que se puede producir a mano; el gas biológico está relacionado con el gas natural. El gas se obtiene como resultado del procesamiento de residuos por bacterias anaeróbicas. La fermentación tiene lugar en un recipiente sin aire llamado biorreactor. La tasa de producción de biogás depende de la cantidad de residuos cargados en el biogenerador. Bajo la acción de las bacterias, de las materias primas se libera una mezcla de metano y dióxido de carbono con algunas impurezas de otras sustancias gaseosas. El gas formado se extrae del biorreactor, se purifica y se utiliza para sus propias necesidades. Las materias primas procesadas, al final del proceso, se convierten en fertilizante, que se utiliza para mejorar la fertilidad del suelo. La producción de biogás es beneficiosa para las empresas ganaderas, que tienen acceso a estiércol y otros desechos orgánicos gratuitos.

Beneficios de quemar combustible de estiércol (fertilizante agrícola) para calefacción: electricidad a partir de metano

- Gestión de residuos eficiente y respetuosa con el medio ambiente

- Disponibilidad de materias primas para la producción de gas en zonas rurales

- La capacidad de organizar un ciclo cerrado de producción sin residuos de gas y fertilizantes a partir del estiércol.

- Fuente de materia prima que se repone automáticamente y que no se agota

Cómo construir un biorreactor (instalación) con tus propias manos.

Las plantas de biogás que extraen gas del estiércol se pueden ensamblar fácilmente con sus propias manos en su propio sitio. Antes de ensamblar un biorreactor para procesar estiércol, vale la pena dibujar dibujos y estudiar cuidadosamente todos los matices, porque Un contenedor que contenga una gran cantidad de gas explosivo puede ser una fuente de gran peligro si se utiliza incorrectamente o si existen errores en el diseño de la instalación.

Esquema de producción de biogásEl volumen del tanque del biorreactor se calcula en función de la cantidad de materia prima que se utiliza para obtener metano. Para que las condiciones de trabajo sean óptimas, la capacidad del reactor se llena con desechos en al menos dos tercios. Para estos fines, se utiliza un pozo de gran profundidad. Para que la estanqueidad sea alta, las paredes del pozo se refuerzan con concreto o se refuerzan con plástico, a veces se instalan anillos de concreto en el pozo. La superficie de las paredes se trata con soluciones aislantes de humedad. La estanqueidad es un requisito previo para el funcionamiento eficiente de la instalación. Cuanto mejor aislado esté el contenedor, mayor será la calidad y la cantidad. Además, los productos de descomposición de los desechos son venenosos y, si se derraman, pueden ser perjudiciales para la salud.

Se instala un mezclador en el contenedor de residuos. Se encarga de mezclar los residuos durante la fermentación, evitando la distribución desigual de las materias primas y la formación de costras. Aguas abajo del agitador, se instala una estructura de drenaje en el estiércol, que facilita la descarga de gas en el tanque de almacenamiento y evita fugas. Es necesario eliminar el gas por razones de seguridad, así como para mejorar la calidad de los fertilizantes que quedan en el reactor una vez finalizado el procesamiento. Se hace un agujero en la parte inferior del reactor para. La abertura está provista de una tapa hermética para mantener el equipo sellado.

Cómo garantizar la fermentación activa de la biomasa en el hogar utilizando un generador y otros equipos: procesamiento, composición y extracción de residuos

Para que el proceso de procesamiento en el biorreactor avance más rápido, se requiere calentamiento. La temperatura ambiente es suficiente para que el procesamiento del estiércol se lleve a cabo sin ayuda. Pero en condiciones climáticas desfavorables, en la temporada de invierno, la mini planta de biogás necesita una fuente de calor adicional; de lo contrario, la producción de gas se vuelve imposible. Para que las bacterias conviertan los desechos en gas, la temperatura en el reactor debe estar por encima de los 38 grados Celsius. No es difícil obtener biogás con sus propias manos, lo principal es conocer ciertas reglas de fabricación.

El tanque se calienta mediante una bobina, que se encuentra debajo del reactor, o mediante la instalación de calentadores eléctricos para calentar directamente el tanque. convertir los residuos en gas ya están en las materias primas. Para activar los microorganismos e iniciar el proceso de producción de biogás, la temperatura en el tanque debe ser suficiente para la fermentación. Para facilitar el control del cumplimiento de las condiciones de temperatura, el calentamiento automático está conectado al reactor. Calienta el contenedor al cargar combustible en él a la temperatura deseada y apaga la calefacción cuando se alcanza la marca deseada en el termómetro. Un dispositivo de control de temperatura, que es fácil de encontrar en una tienda de equipos de gas, hará frente al papel de un calentador automático.

Módulo de control de temperatura. Se puede adquirir en cualquier ferreteríaEliminación correcta de gas del biorreactor: dibujos, uso de tecnología.

Para eliminar fácilmente el gas formado del tanque, las plantas de biogás están equipadas con varios dispositivos:

- Tuberías de plástico colocadas verticalmente con gran número de orificios para facilitar la separación del gas de las materias primas. La parte superior de la tubería debe sobresalir por encima de la masa de desechos, permitiendo que el gas escape libremente.

- Una película que se coloca sobre un recipiente y crea una apariencia de efecto invernadero. Mantiene la temperatura requerida dentro del contenedor y también evita que el gas se mezcle con el aire.

A veces, la parte superior del contenedor está cubierta con una cúpula de hormigón u otro material. Para que dicha cúpula no vuele bajo la influencia de la presión del gas resultante, se une cuidadosamente a la estructura, se ata con cables.

- Se coloca una tubería de salida de gas en la parte superior del reactor. La tubería está equipada con un mecanismo de bloqueo apretado para no violar la estanqueidad de la estructura. El biogás recién liberado, que ingresa a la tubería de salida, está saturado de vapor de agua y contiene muchas impurezas. se produce por condensación: cuando se enfría a temperatura ambiente, el agua se deposita en forma de condensación en las paredes de la tubería. Para evitar la corrosión, la tubería de descarga se coloca para facilitar la eliminación del condensado a través del separador.

- Para eliminar el biogás de las impurezas de sulfuro de hidrógeno, se instala un filtro de carbón activado especialmente tratado de camino al almacenamiento, en el que la mezcla se oxida en azufre y se deposita en el sorbente.

VER EL VÍDEO

Una planta de biogás autoensamblada, que procesa estiércol en biogás en el hogar, reduce significativamente el costo de pagar la calefacción y la electricidad. Tal instalación reducirá el costo de proporcionar calefacción a una casa privada, reducirá el costo de los productos agrícolas y, por lo tanto, aumentará la rentabilidad de la granja. - la capacidad de convertir los residuos en una fuente de energía y alternativa al gas natural. El biogás es ecológico y moderno.

Las pequeñas instalaciones también se pueden montar en casa. Para divagar, diré que obtener biogás con sus propias manos no es una especie de invención nueva. Incluso en la antigüedad, el biogás se obtenía activamente en casa en China. Este país sigue siendo líder en número de plantas de biogás. Pero aquí cómo hacer una planta de biogás con tus propias manos lo que se necesita para esto, cuánto costará; trataré de contar todo esto en este y en artículos posteriores.

Cálculo preliminar de una planta de biogás

Antes de proceder con la compra o autoensamblaje de una planta de biogás, es necesario evaluar adecuadamente la disponibilidad de materias primas, su tipo, calidad y posibilidad de suministro ininterrumpido. No todas las materias primas son adecuadas para la producción de biogás. Materias primas que no son como:

- materias primas con alto contenido de lignina;

- materias primas que contienen aserrín de coníferas (con presencia de resinas)

- con humedad superior al 94%

- estiércol podrido, así como materias primas con moho o detergentes sintéticos.

Si la materia prima es adecuada para el procesamiento, puede comenzar a determinar el volumen del biorreactor. El volumen total de materias primas para el modo mesófilo (la temperatura de la biomasa varía de 25 a 40 grados, el modo más común) no supera los 2/3 del volumen del reactor. La dosis diaria no supera el 10% del total de materias primas cargadas.

Cualquier materia prima se caracteriza por tres parámetros importantes:

- densidad;

- contenido de cenizas;

- humedad.

Los dos últimos parámetros se determinan a partir de tablas estadísticas. Las materias primas se diluyen con agua para lograr un contenido de humedad del 80-92%. La proporción de la cantidad de agua y materias primas puede variar de 1: 3 a 2: 1. Esto se hace para darle al sustrato la fluidez requerida. Aquellos. para asegurar el paso del sustrato a través de las tuberías y la posibilidad de mezclarlo. Para plantas pequeñas de biogás, se permite que la densidad del sustrato sea igual a la densidad del agua.

Intentemos determinar el volumen del reactor usando un ejemplo.

Digamos que una granja tiene 10 vacas, 20 cerdos y 35 gallinas. Hay excrementos por día: 55 kg de 1 ganado, de 1 cerdo - 4,5 kg y 0,17 kg de pollo. El volumen de desperdicio diario será: 10x55 + 20x4.5 + 0.17x35 = 550 + 90 + 5.95 = 645.95 kg. Redondeemos a 646 kg. El contenido de humedad de los excrementos de cerdos y bovinos es del 86% y el de los excrementos de pollo del 75%. Para lograr un 85% de humedad en el estiércol de pollo, se deben agregar 3,9 litros de agua (aproximadamente 4 kg).

Resulta que la dosis de carga diaria de materias primas será de unos 650 kg. Carga completa del reactor: OC = 10x0,65 = 6,5 toneladas y volumen del reactor OR = 1,5x6,5 = 9,75 m³. Aquellos. necesitaremos un reactor con un volumen de 10 m³.

Cálculo del rendimiento de biogás

Tabla para el cálculo de la producción de biogás en función del tipo de materia prima.

| Tipo de materia prima | Salida de gas, m³ por 1 kg de materia seca | Salida de gas m³ por 1 tonelada al 85% de humedad |

| Estiércol de ganado | 0,25-0,34 | 38-51,5 |

| Estiércol de cerdo | 0,34-0,58 | 51,5-88 |

| Excrementos de aves | 0,31-0,62 | 47-94 |

| Estiércol de caballo | 0,2-0,3 | 30,3-45,5 |

| Estiércol de oveja | 0,3-0,62 | 45,5-94 |

Si tomamos el mismo ejemplo, multiplicando el peso de cada tipo de materia prima por los datos tabulares correspondientes y sumando los tres componentes, obtenemos un rendimiento de biogás de aproximadamente 27-36,5 m³ por día.

Para navegar la cantidad requerida de biogás, diré que una familia promedio de 4 personas necesitará 1.8-3.6 m³ para cocinar. Para calentar una habitación de 100 m² - 20 m³ de biogás por día.

Instalación y fabricación del reactor

Un tanque de metal, un recipiente de plástico se puede usar como reactor o se puede construir de ladrillo, concreto. Algunas fuentes dicen que la forma preferida es un cilindro, mientras que las estructuras cuadradas construidas con piedra o ladrillo forman grietas debido a la presión de las materias primas. Independientemente de la forma, el material y el lugar de instalación, el reactor debe:

- ser estanco al agua y al gas. No se debe mezclar aire con gas en el reactor. Debe haber una junta de material sellado entre la tapa y el cuerpo;

- estar térmicamente aislado;

- soportar todas las cargas (presión de gas, peso, etc.);

- Tiene una trampilla para trabajos de reparación.

La instalación y selección de la forma del reactor se realiza para cada granja de forma individual.

Tema de elaboración Planta de biogás de bricolaje muy extenso. Por lo tanto, en este artículo me detendré en esto. En el próximo artículo hablaremos sobre la elección del resto de elementos de la planta de biogás, los precios y dónde se puede adquirir.

Puede obtener una fuente de energía barata usted mismo, en casa, solo necesita montar una planta de biogás. Si comprende el principio de su funcionamiento y el dispositivo, entonces no es difícil hacer esto. La mezcla que produce contiene una gran cantidad de metano (dependiendo de la materia prima, hasta un 70%), por lo que tiene una amplia gama de aplicaciones.

Repostar cilindros de gas de automóviles como combustible para calentar calderas no es una lista completa de todas las opciones posibles para usar el producto terminado. Cómo montar una planta de biogás con tus propias manos es nuestra historia.

Hay varios diseños de la unidad. Al elegir una u otra solución de ingeniería, debe comprender cómo la instalación dada se adapta a las condiciones locales. Este es el criterio principal para evaluar la viabilidad de la instalación. Además de esto: sus propias capacidades, es decir, qué tipo de materias primas y en qué volumen se utilizará, qué se puede hacer con sus propias manos.

El biogás se obtiene de la descomposición de la materia orgánica, pero su "rendimiento" (en términos de volumen) y, por tanto, la eficiencia de la instalación depende de lo que se cargue exactamente en ella. La tabla contiene la información relevante (datos aproximados), que ayudará a determinar la elección de una solución de ingeniería específica. También serán útiles algunos gráficos explicativos.

Opciones de diseño

Con carga manual de materias primas, sin calentar ni remover

Para uso doméstico, este modelo se considera el más conveniente. Con una capacidad de reactor de 1 a 10 m³, se necesitarán diariamente unos 50 - 220 kg de estiércol. Es a partir de esto que debe continuar, determinando el tamaño del contenedor.

La instalación se instala en el suelo, por lo que se requiere un pequeño pozo de cimentación para ello. De acuerdo con sus dimensiones estimadas, se selecciona un lugar en el sitio. La composición y el propósito de todos los elementos del circuito no es difícil de entender.

Característica de instalación

Después de instalar el reactor en su lugar, es necesario verificar su estanqueidad. Luego, el metal debe pintarse (preferiblemente con una composición resistente a las heladas) y aislarse.

- Los desechos se eliminan de forma natural, ya sea en el proceso de llenado de una nueva porción, o con un exceso de gas en el reactor con la válvula cerrada. Por lo tanto, la capacidad del contenedor de recolección de desechos no debe ser menor que la del contenedor de trabajo.

- A pesar de la simplicidad del dispositivo y el atractivo para el autoensamblaje, debido a que no se proporciona mezcla de masa y calentamiento, es recomendable operar esta opción de instalación en regiones con un clima templado, es decir, principalmente en el al sur de Rusia. Aunque con aislamiento térmico de alta calidad, en condiciones en las que las capas de agua subterránea son profundas, este diseño es bastante adecuado para la zona media.

Sin calentar pero revolviendo

Casi lo mismo, solo una pequeña modificación, que aumenta significativamente la productividad de la instalación.

¿Cómo hacer un mecanismo? Para aquellos que ensamblaron con sus propias manos, por ejemplo, esto no es un problema. Deberá montarse un eje con palas en el reactor. Por tanto, es necesario instalar cojinetes de soporte. Es bueno usar una cadena como enlace de transmisión entre el eje y la palanca.

La planta de biogás se puede operar en casi todas las regiones, con la excepción de las regiones del norte. Pero a diferencia del modelo anterior, requiere supervisión.

Agitar + calentar

La acción térmica sobre la biomasa aumenta la intensidad de los procesos de descomposición y fermentación que se producen en ella. La unidad de biogás es más versátil en uso, ya que puede operar en dos modos - mesófilo y termófilo, es decir, en el rango de temperatura (aproximadamente) 25 - 65 ºС (ver gráficos arriba).

En este diagrama, la caldera funciona con el gas resultante, aunque esta no es la única opción. El calentamiento de biomasa se puede realizar de diferentes formas, ya que es más conveniente organizarlo para el propietario.

Opciones automatizadas

La diferencia entre este esquema es que está conectado a la instalación. Esto le permite acumular reservas de gas y no consumirlo inmediatamente para el propósito previsto. La facilidad de uso también radica en el hecho de que casi cualquier régimen de temperatura es adecuado para una fermentación intensiva.

Esta instalación es aún más eficiente. Es capaz de procesar hasta 1,3 toneladas de materias primas por día con un volumen de reactor similar. Carga, mezcla - neumática es "responsable" de esto. El canal de descarga permite que los desechos se retiren a una tolva para su almacenamiento a corto plazo o a contenedores móviles para su eliminación inmediata. Por ejemplo, para fertilizar campos.

Para uso doméstico, estas opciones para una planta de biogás no son adecuadas. Su instalación, e incluso con sus propias manos, es mucho más difícil. Pero para una pequeña granja, una buena solución.

Planta de biogás mecanizada

La diferencia con los modelos anteriores está en un tanque adicional, en el que se realiza la preparación preliminar de la masa cruda.

El biogás comprimido se alimenta a la tolva de alimentación y luego al reactor. También se utiliza para calentar.

Lo único que se necesita al montar cualquiera de las instalaciones con sus propias manos son cálculos de ingeniería precisos. Es posible que deba consultar a un especialista. El resto es bastante sencillo. Si al menos uno de los lectores está interesado en la unidad de biogás y la monta por su cuenta, entonces el autor no fue en vano trabajando en este artículo. ¡Buena suerte!