Газовий зварювальний пальникназивають пристрій, що дозволяє правильно змішувати горючий газ (або пари горючої рідини) з киснем та отримати стабільне зварювальне полум'я потрібної потужності. Зварювальні пальники входять до складу.

Класифікація зварювальних пальників

Зварювальні пальники класифікуються за декількома ознаками:

а) за способом подачі кисню та пального розрізняють інжекторні та безинжекторні газові пальники;

б) за родом пального речовини пальники поділяються на газові (в які подається горючий газ) і рідинні (у яких розпорошується бензин або гас);

в) залежно від свого призначення пальника бувають універсальні та спеціалізовані;

г) залежно від кількості потоків газового полум'я грілки діляться на однополум'яні та багатополум'яні;

д) за способом застосування пальника поділяються на ручні та машинні;

е) за потужністю пальника бувають малої потужності (з витратою ацетилену з витратою ацетилену 25-400л/ч, середньої потужності (у них витрата ацетилену становить 400-2800л/ч) та великої потужності (з витратою газу 2800-7000л/год).

Класифікація та сфера застосування пальників для ацетиленокисневого зварювання

Відповідно до ГОСТ1077, однополум'яні універсальні газові пальники для ацетиленокисневого зварювання діляться на чотири види: Г1 (мікропотужності), Г2 (малої потужності), Г3 (середньої потужності) і Г4 (пальники великої потужності).

Найбільше застосування отримали пальники малої та середньої потужності. Пальники малої потужності використовують товщиною 0,2-07мм. У комплекті з ними йдуть чотири наконечники різної величини.

Пальники середньої потужності застосовують при ручному газовому зварюванні, або ж для наплавлення, паяння та попереднього підігріву металів. У комплекті з пальниками середньої потужності є стовбур і сім змінних насадок різної величини. Насадки кріпляться та фіксуються на стовбурі за допомогою накидної гайки.

Така комплектація пальників дозволяє регулювати потужність зварювального полум'я у великому діапазоні та виробляти завтовшки 0,5-30мм.

Пристрій та принцип дії інжекторних та безинжекторних зварювальних пальників

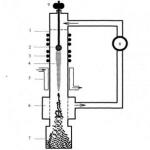

На малюнку нижче показано пристрій інжекторних (вгорі) та безинжекторних (внизу) зварювальних пальників.

Найбільшого поширення практично отримали інжекторні пальники. Інжектор є циліндром, в якому по центру виконаний канал невеликого діаметру для кисню, і виконані радіально розташовані канали для пального газу. Подача кисню здійснюється з тиском, що перевищує тиск пального газу. Таким чином, за допомогою кисневого потоку горючий газ підсмоктується у змішувальну камеру. Подібний принцип подачі називається інжекцією.

Кисень подається в зварювальний пальник і через приєднувальний штуцер (поз.5) проходить до інжектора (поз.7). Регулювальний вентиль (поз.6) дозволяє контролювати кількість кисню, що подається.

Проходячи через центральний отвір інжектора (поз.7) під великим тиском, кисень створює розряджений простір в змішувальній камері (поз.8) і засмоктує горючий газ, який подається через радіальні канали інжектора. Горюча суміш, що утворюється в змішувальній камері, по наконечнику (поз.2) прямує до мундштука (поз.1). На виході з мундштуку газова суміш згоряє, утворюючи зварювальне полум'я. Наконечник з'єднується зі стволом зварювального пальника за допомогою накидної гайки (поз.3).

Інжекторні зварювальні пальники йдуть у комплекті зі змінними наконечниками. Змінні наконечники розрізняються діаметрами отворів у мундштуку та інжекторі, завдяки чому можна змінювати потужність зварювального полум'я.

У безинжекторних пальниках відсутня інжектор. Кисень та горючий газ у них подається під однаковим тиском (близько 100кПа). У таких пальниках замість інжектора встановлено звичайне змішувальне сопло, яке повертається до наконечника.

Інжекторний пальник пальник, в якому подача пального газу в змішувальну камеру здійснюється за рахунок підсмоктування його струменем кисню, що з великою швидкістю з отвору сопла. Цей процес підсмоктування газу нижчого тиску струменем кисню, що підводиться з вищим тиском, називається інжекцією, а пальники цього типу - інжекторними.

Для нормальної роботи інжекторних пальниківнеобхідно, щоб тиск кисню був 0,15-0,5 МПа, а тиск ацетилену значно нижчий - 0,001-0,12 МПа. Схема інжекторного пальникапредставлена малюнку 1, а. Кисень з балона під робочим тиском через ніпель, трубку і вентиль 5 надходить у сопло інжектора 4. Виходячи з сопла інжектора з великою швидкістю, кисень створює розрідження в ацетиленовому каналі, в результаті цього , проходячи через ніпель 6, трубку і вентиль 7 Змішувальну камеру 3. У цій камері кисень, змішуючись з горючим газом, утворює горючу суміш. Горюча суміш, виходячи через 1, підпалюється і, згоряючи, утворює зварювальне полум'я. Подача газів у пальник регулюється кисневим вентилем 5 та ацетиленовим 7, розташованими на корпусі пальника. Змінні наконечники 2 приєднуються до корпусу пальника накидною гайкою.

Рисунок 1 - Схема інжекторного пальника (а) та інжекторного пристрою (б)

Інжекторний пристрій складаєтьсяз інжектора 1 та змішувальної камери 2. Для нормальної інжекції велике значення мають правильний вибір між конічним торцем інжектора 1 та конусом змішувальної камери 2 та розмірів ацетиленового 3 та кисневого 4 каналів. Порушення роботи пристрою призводить до виникнення зворотних ударів полум'я, зниження запасу ацетилену в горючій суміші та ін. кисень подається приблизно під однаковим тиском 0,05-0,1 МПа. У них відсутній, який замінений простим змішувальним соплом, що ввертається в трубку наконечника пальника. Схема безинжекторного пальника наведено малюнку. по гумовому рукаву через ніпель 4, регулювальний 3 та спеціальні дозуючі канали надходить у змішувач пальника. Аналогічно через ніпель 5 і вентиль 6 надходить у змішувач та ацетилен. З змішувальної камери горюча суміш, проходячи трубкою наконечника 2, виходить з мундштука 1 і, згоряючи, утворює зварювальне полум'я.

Для утворення нормального зварювального полум'я горюча суміш має витікати з каналу мундштука пальника з певною швидкістю. Ця швидкість повинна дорівнювати швидкості горіння. Якщо швидкість закінчення більша за швидкість горіння, то полум'я відривається від мундштука і гасне. Коли швидкість закінчення газової суміші менша за швидкість горіння, горюча суміш спалахує всередині наконечника. Отже, безінжекторні пальники менш універсальні, тому що працюють лише на пальному середнього тиску. Для нормальної роботи безинжекторних пальників додатково забезпечують регулятором рівного тиску, що автоматично забезпечує рівність робочих тисків кисню та ацетилену.

Інжекційними називаються пальники, у яких утворення газоповітряної суміші відбувається за рахунок енергії струменя газу, що підсмоктує повітря з навколишнього простору всередину пальника. У інжекційних пальників низького тиску до фронту горіння надходить лише частина необхідного для згоряння повітря (первинне повітря). Решта повітря (вторинний) надходить до полум'я з навколишнього простору.

Ріс. 15. Інжекційний пальник низького тиску

Так як такі пальники інжектують не все необхідне для горіння повітря, їх ще називають пальниками із неповною інжекцією повітря.Первинне повітря становить таких пальниках 40-60% повітря, необхідного для горіння.

Основними частинамиІнжекційні пальники є регулятор первинного повітря, сопло, змішувач і колектор (рис. 15).

Регулятор первинного повітряявляє собою диск, що обертається, який може переміщатися «від пальника – до пальника».Він регулює кількість первинного повітря, що надходить у пальник . Сопло служитьдля надання газовому струменю швидкості, що забезпечує підсмоктування необхідного повітря. У змішувачі пальника відбуваєтьсяперемішування газу та повітря. Зі змішувача газоповітряна суміш надходить у колектор, який і розподіляєгазоповітряну суміш у вихідних отворах. Форма колектора та розташування отворів залежить від типу пальників та їх призначення.

Інжекційні пальники низького тиску мають низку позитивних якостей, завдяки яким широко використовуються в побутових газових приладах.

Переваги інжекційних пальників низького тиску:

Простота конструкції;

Стала робота пальника при зміні навантаження;

Можливість повного спалювання газу;

Відсутність подачі повітря під тиском.

Рис. 16. Пальник плити

На рис. 16 зображено пальник столу плити. Газ виходить із сопла і потрапляє до змішувача, де відбувається утворення газоповітряної суміші. Пальник не має регулятора подачі первинного повітря. При збільшенні тиску газу мережі за межі стійкої роботи пальника можливий частковий відрив. У цьому випадку необхідно зменшувати подачу газу на пальник за допомогою крана пальника. Насадка пальника вільно встановлюється на змішувач. У кришці є вихідні отвори, якими виходить газоповітряна суміш. Пальник виготовляється з алюмінієвих сплавів.

До переваг інжекційних пальників належить їхня властивість саморегулювання, тобто. підтримання постійної пропорції між кількістю газу, що подається в пальник, і кількістю повітря, що інжектується. При збільшенні тиску збільшується кількість повітря, що надходить у пальник, при зменшенні – зменшується. Межі сталої роботи інжекційних пальників обмежені можливостями відриву та проскоку полум'я: збільшувати та зменшувати тиск газу перед пальником можна лише у певних межах.

Питання для повторення

1. Які речовини утворюються за повного згоряння природного газу?

2. Які причини неповного згоряння газу?

3. Що таке відрив?

4. У чому причина відриву?

5. Що таке проскок?

6. У чому причини проскоку?

7. Які пальники називають інжекційними?

8. Опишіть конструкцію інжекційного пальника низького тиску.

9. Які переваги інжекційних пальників?

Обладнання

Газові плити

Більшість побутового газовикористовуючого устаткування Росії становлять газові плити, в експлуатації їх понад 40 млн. штук.

Газова плита

Побутові плити призначені для приготування їжі. Використання їх в інших цілях, зокрема для опалення приміщень, не допускається. Плити можуть працювати:

На природному газі номінальним тиском 130 мм ст.ст.або 200 мм ст.;

На зрідженому вуглеводневому газі номінальним тиском 300 мм ст.ст.

Для переведення плити з газу одного виду або тиску на газ іншого виду (тиску) необхідно замінити сопла пальників. На соплах має бути маркування із зазначенням розміру отвору.

Плита виготовляється у вигляді тумби (рис. 17), в яку вмонтовані духова шафа та допоміжна шафа, де допускається зберігати тільки негорючі предмети.

У верхній частині плити розташований стіл з варочними пальниками. Посуд встановлюється на решітку столу, яка має бути знімною та фіксуватися на столі.

Пальники столуможуть мати різну конструкцію, але за принципом дії вони є інжекційними пальниками низького тиску.

На сучасних чотирипальникових плитах пальника столу бувають трьох потужностей: зниженою, нормальною (2 шт.) та підвищеною.

Щоб дістатися до газопроводу плити - рампи,необхідно зняти стіл та розподільний щиток. Рампа виготовляється із сталевої труби, найчастіше умовним проходом D y 15 (півдюйми). На рампі встановлені крани пальників. Крани плити – конусні, притискання пробки до корпусу забезпечується пружиною (рис. 18).

Щоб дістатися до газопроводу плити - рампи,необхідно зняти стіл та розподільний щиток. Рампа виготовляється із сталевої труби, найчастіше умовним проходом D y 15 (півдюйми). На рампі встановлені крани пальників. Крани плити – конусні, притискання пробки до корпусу забезпечується пружиною (рис. 18).

Рис. 18. Кран плити

Кранповинен фіксуватися у закритому положенні. Відкриття крана має проводитися після виведення крана із фіксованого положення. З усього газовикористовуючого обладнання крани плити працюють у найважчих умовах, оскільки вони розташовуються безпосередньо над духовою шафою. Крани плити при включеній духовці можуть нагріватися до 145°С.

Змащення кранів має бути тугоплавкоюта забезпечувати їх роботу протягом 3 років. Стрижень крана утримується за допомогою гвинта. На стрижень надягається ручка крана.

Ручки кранівсучасні плити повинні мати індикацію, щоб за їх становищем можна було визначити одне з трьох положень крана: «Закрито», «Велике полум'я» або «Малое полум'я». Крани повертаються із закритого положення у відкрите проти годинникової стрілки.

Духова шафасучасних плит має теплоізоляцію з мінвати,закриту зверху алюмінієвою фольгою. У духовці є основний пальник(найпотужніший пальник плити), а також може бути смажний пальник (гриль). Одночасне подання газу на основне та смажеве пальники не допускається. При горінні основного пальника продукти згоряння піднімаються вгору, що не дозволить нормально горіти розташованому зверху смаженому пальнику. Вона або згасне, або горітиме з неповним згорянням газу. Щоб уникнути одночасної подачі газу на основну та смарочну пальники, кран для цих пальників роблять загальним. При повороті крана проти годинникової стрілки газ йде на основний пальник, за годинниковою – на смажеву.

Смачний пальник - інжекційний низький тиск. Щоб тепло від неї йшло вниз, її роблять пальником інфрачервоного випромінювання. Від полум'я пальника розігрівається до світіння металева панель або сітка, інфрачервоне випромінювання без втрат йде через повітря вниз і обсмажує продукти. Допускається одночасна робота пальників духовки та пальників столу. При цьому пальники столу повинні працювати без відриву та проскоку полум'я.

Дверцята духовки повинні фіксуватися у відкритому та закритому положенні. Скло дверей духовки - жаростійке гартоване. Деко та решітки в духовці повинні вільно переміщатися і не випадати з напрямних у холодному та нагрітому стані.

Існує група побутових плит, у яких пальники столу – газові, а в духовці встановлені електричні нагрівачі – ТЕНи. Один ТЕН встановлюється внизу, інший – вгорі. Електрична духовка забезпечує кращу якість випічки порівняно з газовою, оскільки можлива одночасна робота двох ТЕНів. Це забезпечує більш рівномірну подачу тепла до виробу, що випікається. Основний пальник газової духовки більшу частину тепла до виробу, що випікається, подає знизу, тому випічка досить часто пригоряє.

Сучасні плити все частіше обладнують пристроями, які підвищують зручність та безпеку її використання. Це електророзпалювання пальників, автоматика «Газ-контроль», електропривод рожна, терморегулятор духовки.

Електророзпалювання пальникавідбувається при проскакуванні іскри між насадкою пальника та встановленим поруч розрядником (рис. 19).

Рис. 19. Схема електророзпалювання

Щоб іскра могла пробити повітря між розрядником і насадкою пальника, плита має помножувач напруги (УН), який підвищує напругу до декількох тисяч вольт. Електророзпалювання буває одноіскровий,коли після кожного натискання кнопки проскакує іскра, та багатоіскровий,коли іскри проскакують через певні проміжки часу весь час, доки натиснута кнопка розпалювання. Багатоіскровий розпал рідше виходить із ладу.

Особливо важлива якіснаробота електророзпалювання основного пальника духовки. По-перше, пальник духовки - найпотужніший, тому через його сопло виходить велика кількість газу. По-друге, над пальником встановлюється лист, у результаті створюється замкнутий обсяг (одна з умов вибуху). Якщо розпалювання не відбувається протягом декількох секунд, можливий вибух .

Не можна проводити електророзпалювання пальників духовки при закритих дверцятах духовки.

Пристрій для контролю полум'я (автоматика "Газ-контроль")повинно припиняти подачу газу до пальника при його згасанні. Як показує досвід роботи аварійно-диспетчерської служби, досить часто причиною загазованості на кухні буває вихід газу через пальники плити, що не горять. Це може статися при неправильному розпалюванні, коли відкривають газ до одного пальника, а підпалити намагаються інший, при вихлюпуванні з посуду окропу, при задмухуванні невеликого полум'я протягом і т.п.

Автоматика "Газ-контроль"складається з термопари та електромагнітного клапана. При натисканні на ручку крана клапан відкривається, газ надходить до пальника, де його запалюють. Від полум'я пальника розігрівається термопара. Вона починає виробляти напругу, яка надходить на електромагніт, який утримує клапан у відкритому положенні. Час розігріву термопари – 3-5 секунд, після цього ручкукрана можна відпустити. Якщо пальник з будь-якої причини згасне, термопара охолоне і перестане виробляти напругу. Електромагніт відпустить клапан, подача газу до пальника припиниться.

Електропривод вертлюгавстановлюється на задній стінці духовки. Він складається з електромотора та механічного редуктора, що знижує кількість обертів.

Терморегулятор духовкипідтримує задану температуру в духовці при роботі основного пальника. Навпроти ручки крана основного пальника на розподільчому щитку є цифри. Кожній цифрі відповідає та температура в духовці, яку підтримуватиме основний пальник. При зменшенні температури подача газу на пальник збільшується і температура піднімається. Якщо температура зростає понад налаштовану величину, подача газу зменшується. Терморегулятор складається з термобаллону, капілярної трубки та мембрани. Термобалон знаходиться в духовці і з'єднаний капілярною трубкою з мембраною, яка керує клапаном в крані. Уся система наповнена спеціальною рідиною. При нагріванні термобаллона рідина розширюється, її тиск передається трубкою до мембрани. Мембрана присуває клапан до сідла, подача газу зменшується.

Якщо духовка не має терморегулятора, в ній встановлюється термовказівник, що працює, у діапазоні температур 160-270°С.Термопоказник має шкалу із цифрами. Положення стрілки напроти тієї чи іншої цифри відповідає певній температурі в духовці. У паспорті на плиту є таблиця, у якій зазначено, яка температура відповідає тій чи іншій цифрі термопокажчика.

Електроустаткування плити працює від змінного струму напругою 220 В частотою 50Гц. Існують плити, електрообладнання яких працює від автономного джерела постійного струму (акумулятора, батареї) напругою від 1,5 до 12 В.

Середній термін служби сучасної плити- щонайменше 14 років.Плита не підлягає ремонту, якщо в неї прогоріла духовка.

Несправності плит

Корок крана туго повертається- кран необхідно змастити спеціальною мастилом - НК-50, ГАЗ-41і т.п. Не допускається застосування солідолу, технічного вазеліну та подібних мастил. Якість крана залежить від того, як добре пробка притерта до корпусу. Корок кожного крана притирається до корпусу індивідуально. При змащуванні крана важливо стежити, щоб отвори в пробці та корпусі не забивалися, їх необхідно періодично прочищати.

Відрив полум'я пальників- за можливості регулювання подачі первинного повітря - відрегулювати, в інших випадках - зменшити подачу газу на пальник краном.

Витоку в з'єднаннях.У конструкції плити є багато роз'ємних з'єднань. При зміні властивостей ущільнювальних матеріалів (висихання, старіння) у них з'являються витоки, які усувають, застосовуючи дозволені матеріали – льон, стрічку ФУМ, пароніт тощо.

Розпалювання пальників плити

Розпалювання пальників описано в даному розділі в обсязі інструктажу, тобто так, як його необхідно пояснити абоненту при первинному пуску газу:

Переконатися у відсутності запаху газу;

Відкрити кватирку;

Перевірити тягу у вентканалі;

Переконатись, що крани на плиті закриті;

відкрити кран на опуску;

Піднести запалений сірник до розпалюваного пальника, відкрити кран пальника;

Відрегулювати горіння, переконатися у стійкій роботі пальників;

Не залишати працюючу плиту без нагляду;

Після закінчення користування закрити крани на плиті та кран на опуску.

Проточні водонагрівачі

Колонки призначені для гарячого водопостачання – нагріву води, що використовується в санітарних цілях: прання, купання, миття посуду тощо.

Основними вузлами колонки є (рис. 20):

Газовідведення;

Теплообмінник (радіатор);

Основний пальник;

Автоматика безпеки.

Рис. 20. Колонка

Газовідведення служитьдля видалення продуктів згоряння в димовідвідний патрубок приладу. Колонки встановлюються із відведенням продуктів згоряння в димар. Площа перерізу димоходу повинна бути не меншою за площу перерізу димовідвідного патрубка колонки.

Теплообмінник служитьдля нагрівання продуктами згоряння води, що протікає через нього. Він складається з калорифера та вогневої камери («сорочки»), підперезаної змійовиком. Калорифер - це система мідних трубок, на які насаджені та припаяні мідні пластини. Застосування міді обумовлено її хімічною стійкістю та високою теплопровідністю. Останнім часом з'явилися колонки, що мають біметалічний теплообмінник.Це мідна трубка, ребра якої виконано сталевою пластиною.

Основний пальник колонки- інжекційна низький тиск. Вона має велику потужність для того, щоб прогріти проточну воду, особливо взимку, за той невеликий час, доки вода йде через радіатор.

Автоматика безпеки колонки контролює:

Протока води;

Полум'я запальника (або основного пальника);

Тягу в димарі;

Підвищення температури води понад встановлену (не на всіх колонках).

Автоматика з протоки води- блок-кран- складається з двох частин - газової та водяної. Це найскладніший вузол колонки. Блок-кран забезпечує подачу газу до основного пальника при відкритті водозабору (наявність протоки води) та відключення основного пальника при припиненні водозабору (відсутності протоки). Крім того, блок-кран блокує основний пальник при розпалю запальника: спочатку запалюється запальник і тільки потім основний пальник. У блок-крані є конусний кран, який забезпечує ручне регулювання подачі газу на основний пальник.

Запальник - це інжекційний пальникнизького тиску малої потужності (на сучасних колонках – не більше 350 Вт). Запальний пальник виконує дві функції:

Розпалює основний пальник;

Забезпечує роботу автоматики.

Автоматика безпеки полум'яна сучасних колонках може бути два види. У першому випадку вона складається з термопари та електромагнітного клапана.При згасанні запальника вона припиняє подачу газу на основний пальник та запальник. У другому випадку контроль полум'япроводиться датчиком іонізації, який може стежити за полум'ям запальника чи основного пальника. За відсутності полум'я закривається електромагнітний клапан на вході газу колонку.

Автоматика по тязіповинна припиняти подачу газу на основний пальник та запальник за відсутності тяги в димарі. Час спрацьовування – не менше 10 секунд, але не більше 60 секунд.

Автоматика за максимальною температурою водивідключає основний пальник і запальник при нагріванні води понад певну температуру. Вона захищає радіатор від перегріву, при якому він виходить з ладу (температура спрацьовування - 90-95°С),або від утворення накипуу теплообміннику. В цьому випадку температура спрацьовування - близько 80°С.Автоматика за максимальною температурою води є лише на сучасних колонках. Найбільш сучасні моделі колонок мають автоматику, яка змінює подачу газу на пальник залежно від протоки води через колонку.

Середній термін служби сучасних колонок – не менше 12 років.

Колонка КДМ-56

Колонка КДІ-56 давно знята з виробництва, але в експлуатації досить велика кількість цих апаратів. Простота конструкції, надійність, наявність запасних частин призводять до того, що КДІ-56 ще довго перебуватиме в експлуатації. Колонка КДМ-56 має такі технічні характеристики:

тиск води - 0,5-6 кгс/см2;

витрата води – 7-10 л/хв.

Теплообмінник (радіатор) КДІ-56 має високу вогневу камеру, підперезану змійовиком, який припаюється до «сорочки».

Пальник КДМ-56 - односоплова,що й зумовило високу вогневу камеру радіатора, тому що відбувається не дуже добре змішування газу з первинним повітрям.

Рис. 21. Схема термоклапану

На пальнику встановлена автоматика з полум'я (термоклапан), що складається з біметалічної пластини, на якій підвішений клапан, та запальника (рис. 21). При нагріванні біметалічної пластини запальником вона згинається і клапан відкриває прохід газу на пальник. При згасанні запальника пластина остигає, випрямляється, і клапан перекриває прохід газу на основний пальник.

Блок-кранскладається з газової та водяної частин, які кріпляться один до одного трьома гвинтами (рис. 22). Блок-кранзабезпечує подачу газу на основний пальник за наявності водозабору та його відключення при припиненні водозабору (автоматика з протоки води).

Рис. 22. Блок-кран КДМ-56

У газовій частиніє два конусні крани: один регулює подачу газу на основний пальник, інший - на запальник. У крані на основному пальнику влаштований клапан, що відкриває подачу газу під дією штока водяної частини. На клапан тисне мала пружина, велика пружина служить фіксації пробки у корпусі.

У водяній частиніміж кришкою та корпусом затиснута мембрана, на яку спирається тарілочка зі штоком. Холодна вода підводиться до водяної частини знизу. Через отвір діаметром 3,3 мм тиск холодної води передається до підмембранного простору водяної частини блок-крана. Отже, тиск під мембраною дорівнює тиску води у водопроводі.

Далі вода проходить через радіатор та повертається у водяну частину. При цьому нагріта вода передає тиск через отвір діаметром 2 мм воді, що заповнює надмембранний простір. Цей тиск при протоці води через колонку завжди буде меншим за той, який тисне на мембрану знизу, за рахунок різниці в діаметрах отворів в під- і надмембранний простір і втрат через тертя. Мембрана вигинається вгору, виштовхуючи при цьому тарілочку зі штоком. Шток піднімає клапан над сідлом пробки газової частини блоккрана, долаючи при цьому дію на клапан зверху малої пружини і відкриваючи прохід газу з внутрішньої порожнини пробки на пальник. При припиненні протоки води тиск під мембраною та над мембраною вирівнюється, мембрана перестає піднімати шток. Клапан під дією малої пружини закриє прохід газу.

Пальники поділяються на інжекторні та безинжекторні, однополум'яні та багатополум'яні, для газоподібних горючих (ацетиленові та ін.) та рідких (пари гасу). Найбільше застосування мають інжекторні пальники, що працюють на суміші ацетилену з киснем.

Схема та принцип роботи інжекторного пальника.Пальник складається з двох основних частин - стовбура та наконечника (рис. 64). Стовбур має кисневий 1 та ацетиленовий 16 ніпелі з трубками 3 і 15 , ручку 2 , корпус 4 з кисневим 5 та ацетиленовим 14 вентилями. З правого боку пальника (якщо дивитись у напрямку перебігу газів) знаходиться кисневий вентиль 5 , а з лівого боку - ацетиленовий вентиль 14 . Вентилі служать для пуску, регулювання витрати та припинення подачі газу під час гасіння полум'я. Наконечник, що складається з інжектора 13 , змішувальної камери 12 та мундштука 7 , приєднується до корпусу ствола пальника накидною гайкою.

Інжектор 13 являє собою циліндричну деталь з центральним каналом малого діаметра – для кисню та периферійними, радіально розташованими каналами – для ацетилену. Інжектор ввертається в змішувальну камеру наконечника і знаходиться в зібраному пальнику між змішувальною камерою і газопідводним каналом корпусу пальника. Його призначення полягає в тому, щоб кисневим струменем створювати розріджений стан і засмоктувати ацетилен, що надходить під тиском не нижче 0,01 кгс/см2. Розрідження за інжектором досягається завдяки високій швидкості (близько 300 м/с) кисневого струменя. Тиск кисню, що надходить через вентиль 5 становить від 0,5 до 4 кгс/см 2 .

Інжекторний пристрій показано на рис. 65.

У змішувальній камері кисень перемішується з ацетиленом і суміш надходить у канал мундштуку. Горюча суміш, що виходить із мундштуку зі швидкістю 100 - 140 м/с, при запаленні горить, утворюючи ацетилено-кисневе полум'я з температурою до 3150°С.

У комплект пальника входить кілька номерів наконечників. Для кожного номера наконечника встановлено розмір каналів інжектора та розмір мундштука. Відповідно до цього змінюється витрата кисню та ацетилену при зварюванні.

Конструкція пропан-бутан-кисневих пальників відрізняється від ацетилено-кисневих пальників тим, що перед мундштуком є пристрій 10 (рис. 64) для підігріву пропан-бутан-кисневої суміші. Додатковий нагрів необхідний підвищення температури полум'я. Звичайний мундштук замінюється мундштуком зміненої конструкції.

Технічна характеристика інжекторних пальників.В даний час промисловість випускає зварювальні пальники середньої потужності - "Зірка", ГС-3 та малої потужності - "Зірочка" та ГС-2. В експлуатації знаходяться також пальники "Москва" і "Малютка", що випускалися до 1971 року.

Пальники "Москва", "Зірка" та ГС-3 призначені для ручного ацетиленокисневого зварювання сталі товщиною 0,5 - 30 мм.

У комплект пальника середньої потужності входить ствол і сім наконечників, що приєднуються до ствола пальника накидною гайкою (табл. 15), Обов'язковий комплект включає наконечники № 3, 4 і 6, найчастіше необхідні при виконанні зварювальних робіт, решта наконечників поставляється на вимогу споживача. Пальники "Зірочка", ГС-2 і "Малютка" поставляються з наконечниками № 0, 1, 2, 3. У пальниках "Зірка", ГС-3, "Зірочка" мундштуки виготовляються з бронзи Бр.Х 0,5, металу більше стійкого, ніж мідь МОЗ, що застосовувалася виготовлення мундштуків пальників "Москва" і "Малютка". З цієї причини термін служби пальників підвищений у порівнянні з тими, що випускалися раніше.

Пальники типу ГС-3 працюють із рукавами діаметром 9 мм. Пальники малої потужності "Малютка", "Зірочка" та ГС-2 призначені для зварювання сталей товщиною 0,2 - 4 мм. Пальники ГС-2 працюють із гумовими рукавами діаметром 6 мм.

Для пропан-бутан-кисневої суміші промисловість випускає пальники типів ГЗУ-2-62-I та ГЗУ-2-62-II; перша призначена для зварювання сталі завтовшки від 0,5 до 7 мм, друга - для підігріву металу. Для полум'яного очищення поверхні металу від іржі, старої фарби і т. д. випускається ацетиленокиснева пальник Г АО (пальник ацетиленова, очищення). Ширина поверхні, що обробляється пальником за один прохід, становить 100 мм.

Для гартування металу випускаються наконечники НАЗ-58 до ствола пальника ГС-3.

Зварювання та інші види обробки металів пропан-бутан-кисневим полум'ям можна виробляти пальником ГЗМ-2-62М із чотирма наконечниками.

Порушення роботи інжекторного пристрою призводить до зворотних ударів полум'я та зниження запасу ацетилену в горючій суміші. Запас ацетилену є збільшенням його витрати при повністю відкритому ацетиленовому вентилі пальника в порівнянні з паспортною витратою для даного номера мундштука. Причинами цих неполадок можуть бути засмічення кисневого каналу, надмірне збільшення його діаметра внаслідок зношування ацетиленових каналів, зміщення інжектора по відношенню до змішувальної камери та зовнішні пошкодження інжектора. Для нормальної роботи пальника діаметр вихідного каналу мундштука повинен дорівнювати діаметру каналу змішувальної камери, а діаметр каналу інжектора - в 3 рази менше.

Посадкове місце інжектора відрегульовано для інжекторів, що входять до комплекту пальника.

Інжектори пальника "Москва" можна використовувати в пальнику "Зірка", а інжектори пальника "Малютка" - у пальнику "Зірочка".

Перевірка пальника на інжекцію (розрідження) проводиться щоразу перед початком роботи та при зміні наконечника. Для цього з ніпелю знімається ацетиленовий рукав та відкривається кисневий вентиль. В ацетиленовому ніпелі справного пальника повинен створюватися підсмоктування, що виявляється дотиком пальця до отвору ніпеля.

Підтримка мундштука у належному стані забезпечує нормальне полум'я за формою та розмірами (див. гл. X). Мундштуки працюють в умовах високої температури, піддаються механічному руйнуванню від бризок при зварюванні та вимагають догляду за ними (чистка, охолодження тощо). Ризики, задираки, нагар на стінках отвору вихідного каналу мундштука знижують швидкість виходу горючої суміші та сприяють утворенню бавовни та зворотних ударів, спотворюють форму полум'я. Ці недоліки усувають підрізуванням торця мундштука на 0,5 - 1 мм, калібруванням та поліруванням вихідного отвору.

Після кожного ремонту деталі пальників обов'язково знежирюють бензином марки Б-70.

Безінжекторні пальникипрацюють під однаковим тиском кисню та ацетилену, рівним від 0,1 до 0,8 кгс/см 2 . Ці пальники забезпечують більш постійний склад горючої суміші у процесі роботи. Безинжекторні пальники можна живити ацетиленом, або від балонів або від генераторів середнього тиску.

Спеціальні пальники.Для газополум'яної обробки матеріалів іноді доцільно застосовувати спеціальні пальники. Промисловістю випускаються пальники для нагрівання металу з метою термічної обробки, видалення фарби, іржі, пальники для паяння, зварювання термопластів; полум'яної наплавки та ін. Принциповий пристрій спеціальних пальників багато в чому аналогічний пальнику, що використовується для зварювання металів. Відмінність полягає у формі та розмірах мундштуків, а також у тепловій потужності, формі та розмірах полум'я. Спеціальні пальники випускають для будь-якого пального газу.

Контрольні питання

1. Чому для газового зварювання з горючих газів використовують головним чином ацетилен?

2. Розкажіть про класифікацію ацетиленових генераторів.

3. Яку роль виконує у пальнику інжектор?

4. Який вплив має інжекторний пристрій та пристрій мундштука на роботу пальника?

5. Які бувають спеціальні пальники?

Зварювання за допомогою газу – це зварювання із застосуванням розплавленого металу. При цьому процесі відбувається нагрівання країв металевих частин деталей до температури плавлення полум'ям газового пальника.

Висока температура, коли він відбувається плавлення металу, утворюється від займання газо-кисневої суміші. Щоб заповнити порожнечі, що виникають при суміщенні країв металу, використовують розплавлений присадний дріт.

Пальники для газового зварювання.

Щоб отримати зварювальне полум'я, необхідне роботи з металами, застосовується пальник. З її допомогою можна контролювати потужність, обсяг полум'я у встановлених межах. Незважаючи на всю зовнішню простоту виробу, пальник – це складний та значущий елемент при зварюванні.

На малюнку № 1 зображено полум'я газового пальника із температурними показниками.

За своєю конструкцією пальники для газового зварювання поділяються на:

- інжекторні;

- безінжекторні.

За застосовуваним паливом:

- ацетиленові;

- для інших газів та рідкого пального.

По порядку використання може бути:

- ручними,

- машинними.

Інжекторні та безінжекторні пальники для газового зварювання.

Конструктивне наявність струминного насоса в пальнику обумовлено рівнем тиску, при якому в неї подається пальне. Якщо воно високе, то додаткове нагнітання не потрібно, паливо подається під своїм власним. При низькому тиску потрібна більша кількість газу, тому використовується примусове подання за допомогою інжектора. Для створення зварювального полум'я потрібно отримати якісну суміш кисню та палива у камері змішування пальника.

Пальник без інжектора має більш простий пристрій. Паливо та кисень подаються в змішувач одночасно за допомогою системи подачі, що складається зі шлангів, необхідної кількості кранів (вентилів), ніпелів. У змішувачі відбувається утворення однорідної суміші.

Однорідна суміш надходить трубкою наконечника на мундштук, займається і створює полум'я для зварювання. Щоб процес горіння відповідав необхідним вимогам, тиск, з яким подається суміш мундштука, повинен бути в строго певних межах. Якщо швидкість буде вищою за встановлену, полум'я, відриваючись від зрізу пальника, буде тухнути. Якщо нижче, то суміш, потрапляючи всередину пальника, вибухне в ній. Швидкість подачі горючої суміші (ацетилено-кисневої) варіюється від 70 до 160 м/сек, вона залежить від виду мундштука, розмірів каналу, відсоткового складу суміші.

У пальниках високого тиску можна застосовувати водень чи метан. Вона проста у використанні та пристрої. Але, в порівнянні з інжекторними пальниками низького тиску, використовуються набагато рідше.

Робота пальника низького тиску.

Кисень під високим тиском (близько 4 атмосфер) надходить у пальник через систему подачі, що складається з ніпеля, регулювального крана. Проходить через інжектор із високою швидкістю. Під дією струменя кисню в камері струминного насоса створюється тиск нижче за атмосферний і відбувається засмоктування пального газу. Він надходить через ніпель і вентиль у камеру інжектора, а потім у камеру змішування, з'єднується з киснем, і зі швидкістю в строгих межах надходить каналом на мундштук.

Витрата кисню не змінюється, не впливають зовнішні чинники, на відміну витрати застосовуваного газу. Підвищення температури мундштуку та наконечника пальника, зміна тиску, збільшення опору підвищують витрату ацетилену.

Інші види пальників.

У деяких галузях промисловості знайшли застосування пальника для газового зварювання, що працюють на рідких горючих, таких як бензин або гас. В основі принципу лежить розпилення гасово-кисневої суміші та випаровування дрібнокапельного пального від нагрівання з мундштука.

Пальники, що використовуються в даний час, з метою безаварійної експлуатації повинні відповідати вимогам безпеки:

- зварювальне полум'я має бути певної форми;

- регулювання полум'я у потрібних межах;

- стійкість до зовнішніх впливів та безпека експлуатації;

- зручність у застосуванні.