lehekülg 1

lehekülg 2

lk 3

lk 4

lk 5

lk 6

lk 7

lk 8

lk 9

lk 10

lk 11

lk 12

lk 13

lk 14

lk 15

lk 16

lk 17

lk 18

lk 19

RIIKIDEVAHELINE STANDARD

EHITUSLAHENDUSED

KATSEMEETODID

|

Moskva |

RIIKIDEVAHELINE STANDARD

|

EHITUSLAHENDUSED Katsemeetodid Mördid. Katsemeetodid. |

GOST |

Tutvustuse kuupäev 01.07.86

See standard kehtib mördisegude ja mineraalsete sideainetega (tsement, lubi, kips, lahustuv klaas) valmistatud mörtide kohta, mida kasutatakse kõigis ehitustüüpides, välja arvatud hüdrotehnikas.

Standard kehtestab meetodid mördisegu ja lahuse järgmiste omaduste määramiseks:

Mördisegu liikuvus, keskmine tihedus, delaminatsioon, veepidavus, veeeraldus;

Standard ei kehti kuumakindlate, kemikaalikindlate ja pingekindlate lahenduste kohta.

1. ÜLDNÕUDED

1.1. Mördi liikuvuse, mördisegu tiheduse ja survetugevuse määramine on kohustuslik kõikidele mörditüüpidele. Mördisegude ja mördi muud omadused määratakse projektis või tööeeskirjades sätestatud juhtudel.

1.2. Proovid mördisegu testimiseks ja proovide tegemiseks võetakse enne mördisegu tarduma hakkamist.

1.3. Proovid tuleks võtta segistist segamisprotsessi lõpus, lahuse pealekandmise kohas alates Sõiduk või töökast.

Proove võetakse vähemalt kolmest erineva sügavusega kohast.

Proovi maht peab olema vähemalt 3 liitrit.

1.4. Valitud proovi tuleb enne testimist täiendavalt segada 30 s.

1.5. Mördisegu testimine peab algama hiljemalt 10 minutit pärast proovi võtmist.

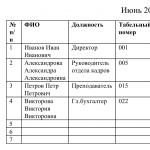

1.6. Kõvenenud lahuste testimine viiakse läbi proovidega. Näidiste kuju ja mõõtmed peavad olenevalt katse tüübist vastama tabelis näidatule. 1.

Tabel 1

Märge. Mörtide tootmiskontrolli käigus, millele kehtivad samaaegselt tõmbetugevuse nõuded painde- ja survetugevuse osas, on lubatud mördi survetugevust määrata prismanäidiste painutuskatsete järel saadud prismaproovide poolte testimise teel vastavalt standardile GOST 310.4.

1.7. Vormitud näidiste mõõtmete kõrvalekalle piki kuubi ribide ja külgede pikkust ristlõige tabelis näidatud prismad. 1, ei tohiks ületada 0,7 mm.

1.8. Enne proovide vormimist sisepinnad vormid kate õhuke kiht määrdeained

1.9. Kõik proovid peavad olema märgistatud. Märgistus peab olema kustumatu ega tohi proovi kahjustada.

1.10. Valmistatud näidised mõõdetakse nihikuga, mille viga on kuni 0,1 mm.

1.11. Talvistes tingimustes tuleks külmumisvastaste lisanditega ja ilma lahuse testimiseks võtta proove ja valmistada proove selle kasutamise või valmistamise kohas ning proove tuleb hoida samades temperatuuri- ja niiskustingimustes, kuhu lahus asetati. struktuuris asub.

Proovid tuleb hoida lukustatud hoiukarbi riiulil, millel on võrgust küljed ja veekindel kaas.

1.12. Kõiki vibratsiooniplatvormi mõõteriistu ja parameetreid tuleks kontrollida Gosstandarti metroloogiateenistuste poolt ette nähtud tähtaegade jooksul.

1.13. Ruumi, kus katseid tehakse, temperatuur peaks olema (20 ± 2) °C, suhteline õhuniiskus 50–70%.

Ruumi temperatuuri ja õhuniiskust mõõdetakse MV-4 tüüpi aspiratsioonipsühromeetriga.

1.14. Mördisegude ja lahuste testimiseks peavad anumad, lusikad ja muud seadmed olema valmistatud terasest, klaasist või plastikust.

Alumiiniumist või tsingitud terasest ja puidust valmistatud toodete kasutamine ei ole lubatud.

1.15. Müürivuukidest võetud mördi survetugevus määratakse lisas 1 toodud meetodil.

Lahuse tõmbetugevus painutamisel ja kokkusurumisel määratakse vastavalt standardile GOST 310.4.

Lahuse tõmbetugevus lõhustamise ajal määratakse vastavalt standardile GOST 10180.

Adhesioonitugevus määratakse vastavalt standardile GOST 24992.

Kokkutõmbumise deformatsioon määratakse vastavalt standardile GOST 24544.

Mördisegu veeeraldus määratakse vastavalt standardile GOST 10181.

1.16. Mördisegude proovide ja mördiproovide katsetulemused kantakse päevikusse, mille alusel vormistatakse kvaliteeti iseloomustav dokument. mört.

2. MÖÖRISEGU MOBIILsuse MÄÄRAMINE

2.1. Mördisegu liikuvust iseloomustab võrdluskoonuse sellesse sukeldamise sügavus, mõõdetuna sentimeetrites.

2.2 . Varustus

2.2.1. Testimiseks kasutamiseks:

Seade liikuvuse määramiseks (joon. 1);

2.2.2. Seadme võrdluskoonus on valmistatud teraslehest või plastikust terasotsaga. Tipunurk peaks olema 30° ± 30′.

Võrdluskoonuse mass koos vardaga peaks olema (300 ± 2) g.

Seade mördisegu liikuvuse määramiseks

1

- statiiv; 2 -

kaal; 3

- võrdluskoonus; 4

- varras; 5

- hoidikud;

6

- juhendid; 7

- anum mördisegu jaoks; 8

- lukustuskruvi

2.3 . Ettevalmistus testimiseks

2.3.1. Kõik koonuse ja anuma pinnad, mis puutuvad kokku mördiseguga, tuleb puhastada mustusest ja pühkida niiske lapiga.

2.4 . Testimine

2.4.1. Koonuse sukeldamise määr määratakse allpool toodud järjekorras.

Seade paigaldatakse horisontaalsele pinnale ja kontrollitakse varda libisemisvabadust. 4 juhendites 6 .

2.4.2. Laev 7 täitke mördiseguga 1 cm selle servadest allapoole ja tihendage, pigistades seda terasvardaga 25 korda ja koputades kergelt 5-6 korda vastu lauda, misjärel anum asetatakse seadme platvormile.

2.4.3. Koonuse ots 3 puutuge kokku anumas oleva lahuse pinnaga, kinnitage koonusvarras lukustuskruviga 8 ja tehke skaala esimene näit. Seejärel vabastage lukustuskruvi.

2.4.4. Koonus tuleks vabalt mördisegusse kasta. Teine näit võetakse skaalal 1 minut pärast seda, kui koonus hakkab sukelduma.

2.4.5. Koonuse sukeldumissügavus, mõõdetuna kuni 1 mm veaga, määratakse esimese ja teise näidu erinevusena.

2.5 . Tulemuste töötlemine

2.5.1. Koonuse sukeldumissügavust hinnatakse kahe sama partii mördisegu erinevate proovide tulemuste põhjal nende aritmeetilise keskmisena ja ümardatakse.

2.5.2. Erakatsetuste tulemuslikkuse erinevus ei tohiks ületada 20 mm. Kui erinevus on suurem kui 20 mm, tuleks katseid korrata uue mördisegu prooviga.

2.5.3. Katsetulemused kantakse päevikusse lisa 2 kohasel kujul.

3. MÖÖRISEGU TIHEDUSE MÄÄRAMINE

3.1. Mördisegu tihedust iseloomustab tihendatud mördisegu massi ja mahu suhe ning seda väljendatakse g/cm 3 .

3.2 . Varustus

3.2.1. Testimiseks kasutamiseks:

Terasest silindriline anum mahuga 1000 +2 ml (joon. 2);

Terasest silindriline anum

Terasvarras läbimõõduga 12 mm, pikkusega 300 mm;

* Territooriumil Venemaa Föderatsioon Kehtib GOST R 53228-2008.

3.3

3.3.1. Enne katsetamist anum eelkaalutakse veaga kuni 2 g Seejärel täidetakse see üleliigse mördiseguga.

3.3.2. Mördisegu tihendatakse terasvardaga 25 korda pigistades ja 5 - 6 korda kergelt vastu lauda koputades.

3.3.3. Pärast tihendamist lõigatakse üleliigne mördisegu terasest joonlauaga ära. Pind tasandatakse hoolikalt anuma servadega. Mõõteanuma seinad puhastatakse niiske lapiga neile langenud lahusest. Seejärel kaalutakse anum mördiseguga 2 g täpsusega.

3.4 . Tulemuste töötlemine

3.4.1. Mördisegu tihedus r, g/cm3, arvutatakse valemi abil

Kus m- mördiseguga mõõtenõu mass, g;

m 1 - mõõtenõu mass ilma seguta, g.

3.4.2. Mördisegu tihedus määratakse ühest proovist saadud segu kahe tiheduse määramise tulemuste aritmeetilise keskmisena, mis erinevad üksteisest mitte rohkem kui 5% madalamast väärtusest.

Kui tulemuste vahel on suurem lahknevus, korratakse määramist uue lahuse segu prooviga.

3.4.3. Katsetulemused tuleb registreerida päevikusse lisa 2 kohasel kujul.

4. MÖÖRISEGU JOOKSULEVUSE MÄÄRAMINE

4.1. Mördisegu kihistumine, mis iseloomustab selle kohesiooni dünaamilisel toimel, määratakse täiteaine massisisalduse võrdlemisel värskelt vormitud proovi mõõtmetega 150 × 150 × 150 mm alumises ja ülemises osas.

4.2 . Varustus

4.2.1. Testimiseks kasutamiseks:

Terasvormid mõõtmetega 150×150×150 mm vastavalt GOST 22685;

Labori vibratsiooniplatvorm tüüp 435A;

Sõel rakkudega 0,14 mm;

Küpsetusplaat;

Terasvarras läbimõõduga 12 mm, pikkusega 300 mm.

4.2.2. Koormatud labori vibratsiooniplatvorm peaks pakkuma vertikaalset vibratsiooni sagedusega 2900 ± 100 minutis ja amplituudiga (0,5 ± 0,05) mm. Vibratsiooniplatvormil peab olema seade, mis vibreerimisel tagab vormi jäiga kinnituse lahusega lauapinnale.

4.3 . Testimine

4.3.1. Mördisegu asetatakse ja tihendatakse kontrollproovide vormi mõõtmetega 150×150×150 mm. Pärast seda allutatakse vormis olevat tihendatud mördisegu laboratoorsel vibratsiooniplatvormil 1 minuti jooksul vibratsioonile.

4.3.2. Pärast vibratsiooni ülemine kiht(7,5 ± 0,5) mm kõrgune lahus võetakse vormist küpsetusplaadile ja proovi alumine osa laaditakse vormist välja, kallutades selle teisele küpsetusplaadile.

4.3.3. Mördisegu valitud proovid kaalutakse veaga kuni 2 g ja sõelutakse märgsõelale 0,14 mm avadega sõelale.

Märgsõelumisel pestakse sõelale asetatud proovi üksikuid osi joaga puhas vesi kuni sideaine on täielikult eemaldatud. Segu pesemine loetakse lõppenuks, kui sõelast voolab välja puhas vesi.

4.3.4. Täiteaine pestud osad kantakse puhtale küpsetusplaadile, kuivatatakse konstantse kaaluni temperatuuril 105–110 ° C ja kaalutakse kuni 2 g veaga.

4.4 . Tulemuste töötlemine

kus D V- proovi ülemise ja alumise osa täiteainesisalduse vahe absoluutväärtus, %;

å V- täiteaine kogusisaldus proovi ülemises ja alumises osas, %.

4.4.3. Mördisegu iga proovi eraldusindeks määratakse kaks korda ja arvutatakse 1% -ni ümardatuna kahe määramise tulemuste aritmeetilise keskmisena, mis erinevad üksteisest mitte rohkem kui 20% madalamast väärtusest. Kui tulemuste vahel on suurem lahknevus, korratakse määramist uue lahuse segu prooviga.

4.4.4. Katsetulemused tuleb registreerida päevikusse, märkides:

Testi kuupäev ja kellaaeg;

proovivõtu koht;

Bränd ja lahenduse tüüp;

konkreetsete määramiste tulemused;

Aritmeetiline keskmine tulemus.

5. MÖRDSEGU VEEPIDETUSVÕIME MÄÄRAMINE

5.1. Veepidavuse määramiseks katsetatakse 12 mm paksust mördisegu kihti, mis on laotud kuivatuspaberile.

5.2 . Seadmed ja materjalid

5.2.1. Testimiseks kasutamiseks:

Bloteerimispaberi lehed mõõtmetega 150×150 mm vastavalt TU 13-7308001-758;

Marli kangast tihendid mõõtmetega 250x350 mm vastavalt standardile GOST 11109;

Metallist rõngas siseläbimõõduga 100 mm, kõrgusega 12 mm ja seinapaksusega 5 mm;

Klaasplaadi suurus 150×150 mm, paksus 5 mm;

Seade mördisegu veepidavuse määramiseks (joonis 3).

5.3 . Ettevalmistus testimiseks ja testimiseks

5.3.1. Enne testimist kaalutakse 10 lehte blotpaberit veaga kuni 0,1 g, asetatakse klaasplaadile, peale asetatakse marlilapp, paigaldatakse metallrõngas ja kaalutakse uuesti.

5.3.2. Põhjalikult segatud mördisegu asetatakse metallrõnga servadega ühele tasapinnale, tasandatakse, kaalutakse ja jäetakse 10 minutiks seisma.

5.3.3. Lahusega metallrõngas eemaldatakse ettevaatlikult koos marliga.

Bloteerimispaber kaalutakse veaga kuni 0,1 g.

Mördisegu veepidavuse määramise seadme skeem

1

- lahusega metallrõngas; 2

- 10 kihti kuivatuspaberit;

3

- klaasplaat; 4

- kiht marli kangast

5.4 . Tulemuste töötlemine

5.4.1. Mördisegu veepidavusvõime V määratud veesisalduse protsendi järgi proovis enne ja pärast katset, kasutades valemit

Kus T 1 - blotpaberi mass enne katsetamist, g;

T 2 - blotpaberi mass pärast testimist, g;

m 3 - paigalduse kaal ilma mörsseguta, g;

T 4 - paigalduse kaal koos mördiseguga, g.

5.4.2. Mördisegu veepidavus määratakse iga mördisegu proovi kohta kaks korda ja see arvutatakse kahe määramise tulemuste aritmeetilise keskmisena, mis erinevad üksteisest mitte rohkem kui 20% madalamast väärtusest.

5.4.3. Katsetulemused tuleb registreerida päevikusse, märkides:

Testi kuupäev ja kellaaeg;

proovivõtu koht;

Mördisegu mark ja tüüp;

Osamääramise ja aritmeetilise keskmise tulemuse tulemused.

6. LAHUSE TÖÖTUGEDUSE MÄÄRAMINE

6.1. Mördi survetugevus tuleks määrata kuubikuproovidel mõõtmetega 70,7 × 70,7 × 70,7 mm standardis määratud vanuses või tehnilised tingimused seda tüüpi lahenduste jaoks. Iga katseperioodi kohta tehakse kolm proovi.

6.2. Proovide võtmine ja survetugevuse määramise meetodi üldised tehnilised nõuded - vastavalt lõigetele. Selle standardi 1.1 - 1.14.

6.3 . Varustus

6.3.1. Testimiseks kasutamiseks:

Tükeldatud terasvormid kaubaalusega ja ilma vastavalt standardile GOST 22685;

Kernel terase läbimõõt 12 mm, pikkus 300 mm;

Spaatliga (joonis 4).

Spaatel mördisegu tihendamiseks

6.4 . Testiks valmistumine

6.4.1. Mördisegust kuni 5 cm liikuvusega proovid tuleks valmistada kandikuga vormidesse.

Vorm täidetakse lahusega kahes kihis. Mördikihtide tihendamine vormi igas kambris toimub 12 spaatlivajutusega: kuus survet ühel küljel ja kuus. - ristisuunas.

Liigne lahus lõigatakse veega niisutatud terasjoonlauaga vormi servadega ühele tasapinnale ja pind silutakse.

6.4.2. Mördisegust 5 cm või enama liikuvusega proovid valmistatakse ilma kandikuta vormides.

Vorm asetatakse vee või muu liimimata paberiga niisutatud ajalehepaberiga kaetud tellisele. Paberi suurus peaks olema selline, et see kataks külgmised näod tellised Enne kasutamist tuleb tellised teravate ebatasasuste kõrvaldamiseks käsitsi üksteise vastu lihvida. Tellisena kasutatakse tavalist savi, mille niiskusesisaldus ei ületa 2% ja veeimavus 10 - 15 massiprotsenti. Tsemendijälgedega telliseid ei saa uuesti kasutada.

6.4.3. Vormid täidetakse mördiseguga korraga veidi ülejäägiga ja tihendatakse, kinnitades seda terasvardaga 25 korda mööda kontsentrilist ringi keskelt servadeni.

6.4.4. Talvistes müürimistingimustes külmumisvastaste lisanditega ja ilma mörtide katsetamiseks külmumisvastased lisandid iga katseperioodi ja iga kontrollitava ala kohta tehakse 6 proovi, millest kolme testitakse aja jooksul, mis on vajalik mördi tugevuse kontrollimiseks põranda kaupa pärast 3-tunnist sulatamist temperatuuril, mis ei ole madalam kui (20 ± 2) °C ning ülejäänud kolme proovi testitakse pärast nende ülessulatamist ja sellele järgnevat 28-päevast kõvenemist temperatuuril, mis ei ole madalam kui (20 ± 2) °C. Sulatamisaeg peab vastama tabelis näidatud ajale. 2.

tabel 2

6.4.5. Hüdraulilistel sideainetel mördiseguga täidetud vorme hoitakse kuni eemaldamiseni tavalises hoiukambris temperatuuril (20 ± 2) °C ja suhtelise õhuniiskuse juures 95 - 100%, mördiseguga täidetud vorme õhusideainetel. hoitakse ruumis temperatuuril ( 20 ± 2) °C ja suhtelise õhuniiskuse juures (65 ± 10)%.

6.4.6. Proovid vabastatakse vormidest 24 ± 2 tundi pärast mördisegu asetamist.

Näidised, mis on valmistatud mördisegudest, mis on valmistatud räbu portlandtsemendiga, putsolaani portlandtsemendiga koos lisanditega aeglustajatena, samuti talvise müüritise proovid, mida hoitakse õues, vabaneb hallitusest 2-3 päeva pärast.

6.4.7. Pärast vormidest vabastamist tuleb proove hoida temperatuuril (20 ± 2) °C. Sel juhul tuleb järgida järgmisi tingimusi: hüdrauliliste sideainetega valmistatud lahuste proove tuleb hoida esimesed 3 päeva tavalises säilituskambris suhtelise õhuniiskuse juures 95–100%, ülejäänud aeg enne testimist – siseruumides suhtelise õhuniiskuse (65 ± 10)% juures. (õhus kõvastuvatest lahustest) või vees (niiskes keskkonnas kivistuvatest lahustest); õhusideainetega valmistatud lahustest võetud proove tuleks hoida siseruumides suhtelise õhuniiskuse (65 ± 10)% juures.

6.4.8. Tavalise säilituskambri puudumisel on lubatud hüdrauliliste sideainetega valmistatud proove hoida märjas liivas või saepuru sees.

6.4.9. Siseruumides säilitamisel tuleb proove kaitsta tuuletõmbuse, kütteseadmetega kuumutamise jms eest.

6.4.10. Enne survekatset (edaspidiseks tiheduse määramiseks) kaalutakse proove kuni 0,1% veaga ja mõõdetakse nihikuga, mille viga on kuni 0,1 mm.

6.4.11. Vees hoitud proovid tuleb sealt eemaldada mitte varem kui 10 minutit enne testimist ja pühkida niiske lapiga.

Siseruumides säilitatavaid proove tuleb puhastada juukseharjaga.

6.5 . Testi läbiviimine

6.5.1. Enne proovi pressi peale paigaldamist eemaldatakse proovi servadega kokkupuutuvatelt pressi tugiplaatidelt ettevaatlikult eelmisest katsest jäänud lahuseosakesed.

6.5.2. Proov asetatakse pressi põhjaplaadile selle telje suhtes tsentraalselt nii, et selle aluseks on servad, mis selle valmistamise ajal kokku puutusid vormi seintega.

6.5.3. Katsemasina või -pressi jõu mõõtmise skaala valitakse tingimusest, et eeldatav purunemiskoormuse väärtus peaks jääma vahemikku 20 - 80% valitud skaalal lubatud maksimaalsest koormusest.

Katsepäevikusse märgitakse katsemasina (pressi) tüüp (mark) ja jõumõõturi valitud skaala.

6.5.4. Proovi koormus peab pidevalt suurenema konstantse kiirusega (0,6 ± 0,4) MPa [(6 ± 4) kgf/cm2] sekundis, kuni see ebaõnnestub.

Katkestuskoormuse suuruseks võetakse proovi katsetamisel saavutatud maksimaalne jõud.

6.6 . Tulemuste töötlemine

6.6.1. Mördi survetugevus R arvutatakse iga proovi jaoks, mille viga on kuni 0,01 MPa (0,1 kgf/cm 2), kasutades valemit

A- proovi töö ristlõikepindala, cm 2.

6.6.2. Proovide töötav ristlõikepindala määratakse mõõtmistulemuste põhjal kahe vastaskülje pindalade aritmeetilise keskmisena.

6.6.3. Mördi survetugevus arvutatakse kolme proovi katsetulemuste aritmeetilise keskmisena.

6.6.4. Katsetulemused kantakse päevikusse lisa 2 kohasel kujul.

7. LAHUSE KESKMISE TIHEDUSE MÄÄRAMINE

7.1. Lahuse tiheduse määramiseks katsetatakse 70,7 mm servaga kuubikuproove, mis on valmistatud töökoostise mördisegust, või plaatide mõõtmetega 50x50 mm, mis on võetud konstruktsioonide õmblustest. Plaatide paksus peab vastama õmbluse paksusele.

Tootmiskontrolli käigus määratakse lahuste tihedus lahuse tugevuse määramiseks mõeldud proovide testimise teel.

7.2. Proove valmistatakse ette ja testitakse partiidena. Seeria peab koosnema kolmest näidisest.

7.3 . Varustus, materjalid

7.3.1. Testi läbiviimiseks kasutage:

Kuivatuskapp vastavalt OST 16.0.801.397;

Veevaba kaltsiumkloriid vastavalt GOST 450 või väävelhape tihedus 1,84 g / cm 3 vastavalt standardile GOST 2184;

7.4 . Testiks valmistumine

7.4.1. Lahuse tihedus määratakse proovide testimise teel loodusliku niiskuse või normaliseeritud niiskuse seisundis: kuiv, õhukuiv, normaalne, veega küllastunud.

7.4.2. Lahuse tiheduse määramisel looduslikus niiskuses testitakse proove kohe pärast nende võtmist või säilitatakse aurukindlas pakendis või suletud anumas, mille maht ei ületa 2 korda mahutisse paigutatud proovide mahtu. seda.

7.4.3. Lahuse tihedus standardse niiskustaseme juures määratakse standardiseeritud niiskuse või suvalise niiskusega lahuse proovide testimise teel, millele järgneb saadud tulemuste ümberarvutamine standardiseeritud niiskusele, kasutades valemit (7).

7.4.4. Kuiva lahuse tiheduse määramisel kuivatatakse proovid konstantse massini vastavalt punkti 8.5.1 nõuetele.

7.4.5. Õhkkuivas olekus lahuse tiheduse määramisel hoitakse proove enne testimist vähemalt 28 päeva ruumis temperatuuril (25 ± 10) °C ja suhtelise õhuniiskuse (50 ± 20)% juures. .

7.4.6. Lahuse tiheduse määramisel tavalistes niiskustingimustes hoitakse proove 28 päeva tavalises kõvenemiskambris, eksikaatoris või muus suletud anumas suhtelise õhuniiskuse juures vähemalt 95% ja temperatuuril (20 ± 2) °C. .

7.4.7. Veega küllastunud olekus lahuse tiheduse määramisel küllastatakse proovid veega vastavalt punkti 9.4 nõuetele.

7.5 . Testi läbiviimine

7.5.1. Proovide maht arvutatakse nende geomeetriliste mõõtmete järgi. Proovide mõõtmed määratakse nihikuga, mille viga ei ületa 0,1 mm.

7.5.2. Proovide mass määratakse kaalumisel veaga mitte üle 0,1%.

7.6 . Tulemuste töötlemine

7.6.1. Lahuseproovi tihedus r w arvutatakse veaga kuni 1 kg/m 3 valemiga

kus r w on lahuse tihedus niiskuse juures W m, kgf/m3;

W n - lahuse normaliseeritud niiskus, %;

W m on lahuse niiskus katse ajal, määratud vastavalt jaotisele. 8.

7.6.4. Katsetulemused tuleb registreerida päevikusse lisa 2 kohasel kujul.

8. LAHUSE NIISKUUSE MÄÄRAMINE

8.1. Lahuse niiskusesisaldus määratakse proovide või proovide purustamisel saadud või valmistoodetest või konstruktsioonidest ekstraheeritud proovide testimise teel pärast nende tugevuskatset.

8.2. Purustatud mörditükkide suurim suurus ei tohi olla suurem kui 5 mm.

8.3. Proovid purustatakse ja kaalutakse kohe pärast kogumist ning säilitatakse aurukindlas pakendis või suletud anumas, mille maht ei ületa sinna asetatud proovide mahtu rohkem kui kaks korda.

8.4 . Seadmed ja materjalid

8.4.1. Testimiseks kasutamiseks:

Kuivatuskapp vastavalt OST 16.0.801.397;

Küpsetusplaadid;

8.5 . Testimine

8.5.1. Ettevalmistatud proovid või proovid kaalutakse ja kuivatatakse konstantse massini temperatuuril (105 ± 5) °C.

Kipsilahused kuivatatakse temperatuuril 45 - 55 °C.

Massi, mille juures kahe järjestikuse kaalumise tulemused ei erine rohkem kui 0,1%, loetakse konstantseks. Sel juhul peaks kaalumiste vaheline aeg olema vähemalt 4 tundi.

8.5.2. Enne uuesti kaalumist jahutatakse proovid eksikaatoris veevaba kaltsiumkloriidiga või kuivatuskapp toatemperatuurini.

8.5.3. Kaalumine toimub veaga kuni 0,1 g.

8.6 . Tulemuste töötlemine

8.6.1. Lahuse niiskus massi järgi W m protsendina arvutatakse valemi abil veaga kuni 0,1%.

kus r o on kuivlahuse tihedus, mis on määratud punkti 7.6.1 kohaselt;

8.6.3. Prooviseeria lahuse niiskusesisaldus määratakse lahuse üksikute proovide niiskusesisalduse määramise tulemuste aritmeetilise keskmisena.

8.6.4. Katsetulemused tuleb registreerida päevikusse, märkides:

proovi võtmise koht ja aeg;

lahuse niiskusseisund;

Lahuse vanus ja testimise kuupäev;

Näidismärgistus;

Proovide (proovide) ja seeriate lahuse niiskus massi järgi;

Proovilahuse (proovide) niiskus ja seeria mahu järgi.

9. LAHUSE VEEIMUVUSE MÄÄRAMINE

9.1. Lahuse veeimavus määratakse katseproovidega. Proovide mõõtmed ja arv võetakse vastavalt punktile 7.1.

9.2 . Seadmed ja materjalid

9.2.1. Testimiseks kasutamiseks:

Kuivatuskapp vastavalt OST 16.0.801.397;

anum proovide veega küllastamiseks;

Traathari või abrasiivkivi.

9.3 . Testiks valmistumine

9.3.1. Proovide pind puhastatakse traatharja või abrasiivkivi abil tolmust, mustusest ja rasvajälgedest.

9.3.2. Proove testitakse loomulikus niiskuses või kuivatatakse konstantse kaaluni.

9.4 . Testi läbiviimine

9.4.1. Proovid asetatakse veega täidetud anumasse nii, et veetase mahutis on ligikaudu 50 mm kõrgem virnastatud proovide ülemisest tasemest.

Proovid asetatakse padjanditele nii, et proovi kõrgus oleks minimaalne.

Vee temperatuur mahutis peaks olema (20 ± 2) °C.

9.4.2. Proove kaalutakse iga 24 tunni veeabsorptsiooni järel tavalistel või hüdrostaatilistel kaaludel, mille viga ei ületa 0,1%.

Tavalistel kaaludel kaalumisel pühitakse veest võetud proovid esmalt välja väänatud niiske lapiga.

9.4.3. Katse tehakse seni, kuni kahe järjestikuse kaalumise tulemused ei erine rohkem kui 0,1%.

9.4.4. Loomuliku niiskuse tingimustes testitud proovid kuivatatakse pärast veega küllastusprotsessi lõppu püsiva kaaluni vastavalt punktile 8.5.1.

9.5 . Tulemuste töötlemine

9.5.1. Üksikproovi lahuse veeimavus massi järgi W m protsendina määratakse valemi abil veaga kuni 0,1%.

kus r o on kuivlahuse tihedus, kg/m 3 ;

r in - vee tihedus, mis on võrdne 1 g/cm3.

9.5.3. Prooviseeria lahuse veeimavus määratakse seeria üksikute proovide katsetulemuste aritmeetilise keskmisena.

9.5.4. Päevik, kuhu testitulemused salvestatakse, peab sisaldama järgmisi veerge:

Proovide märgistamine;

Lahuse vanus ja testimise kuupäev;

proovilahuse veeimavus;

Prooviseeria lahuse veeimavus.

10. LAHUSE KÜLMAKINDLUSE MÄÄRAMINE

10.1. Mördi külmakindlus määratakse ainult projektis määratud juhtudel.

4. klasside lahendused; 10 ja õhusideainetega valmistatud lahuste külmakindlust ei testita.

10.2. Lahuse külmakindlust testitakse 70,7 mm servaga kuubiproovide korduva külmutamise teel veega küllastunud olekus temperatuuril miinus 15–20 ° C ja sulatamisega vees temperatuuril 15–20 ° C. C.

10.3. Katse läbiviimiseks valmistatakse kuus kuubiproovi, millest kolm proovi külmutatakse ja ülejäänud proovid on kontrollproovid.

10.4. Külmakindluse lahuse klassi peetakse suurim arv vahelduvad külmutamise ja sulatamise tsüklid, millele proovid katsetamise ajal vastu peavad.

Külmakindluse mördi klassid tuleb vastu võtta vastavalt kehtiva regulatiivse dokumentatsiooni nõuetele.

10.5 . Varustus

10.5.1. Testimiseks kasutamiseks:

Sügavkülmik koos sundventilatsioon ja automaatne temperatuuri reguleerimine vahemikus miinus 15 - 20 ° C;

Proovide veega küllastamiseks mõeldud mahuti seadmega, mis tagab vee temperatuuri hoidmise anumas vahemikus pluss 15–20 ° C;

Vormid proovide valmistamiseks vastavalt standardile GOST 22685.

10 .6. Testiks valmistumine

10.6.1. Külmakindluse osas testitavad proovid (peamised) tuleks nummerdada, üle vaadata ning märgatavad defektid (väikesed kiibid servadel või nurkades, mõranemine jne) registreerida katsepäevikusse.

10.6.2. Põhiproovide külmakindlust tuleb testida 28 päeva vanuselt pärast nende hoidmist tavalises kõvenemiskambris.

10.6.3. Kokkusurumiseks mõeldud kontrollproove tuleb hoida tavalises kõvenemiskambris temperatuuril (20 ± 2) °C ja suhtelise õhuniiskuse juures vähemalt 90%.

10.6.4. Külmakindluse testimiseks mõeldud lahuse põhiproovid ja survetugevuse määramiseks mõeldud kontrollproovid 28 päeva vanuselt tuleb enne katsetamist ilma eelneva kuivatamiseta veega küllastada, hoides neid 48 tundi vees temperatuuril 15-20 ° KOOS. Sel juhul peab proov olema igast küljest ümbritsetud vähemalt 20 mm paksuse veekihiga. Küllastusaeg vees sisaldub lahuse koguvanuses.

10.7 . Testi läbiviimine

10.7.1. Veega küllastunud põhiproovid tuleks asetada sügavkülma spetsiaalsetesse anumatesse või asetada võrkriiulitele. Proovide vaheline kaugus, samuti proovide ja anumate seinte ning katvate riiulite vaheline kaugus peab olema vähemalt 50 mm.

10.7.2. Proovid tuleks külmutada külmutusseadmes, mis võimaldab proovidega kambrit jahutada ja hoida temperatuuril miinus 15–20 °C. Temperatuuri tuleks mõõta poolel kambri kõrgusest.

10.7.3. Proovid tuleb kambrisse laadida pärast seda, kui selles olev õhk on jahtunud temperatuurini, mis ei ületa miinus 15 °C. Kui pärast kambri laadimist on temperatuur selles kõrgem kui miinus 15 °C, siis tuleb külmumise alguseks lugeda hetke, mil õhutemperatuur jõuab miinus 15 °C-ni.

10.7.4. Ühe külmutamise kestus peab olema vähemalt 4 tundi.

10.7.5. Proovid pärast mahalaadimist sügavkülmik tuleb sulatada veevannis temperatuuril 15–20 ° C 3 tundi.

10.7.6. Proovide kontrollülevaatus tuleks läbi viia, et lõpetada külmakindluse katse selliste proovide seeriate puhul, mille puhul kolmest kahe proovi pinnal on nähtavaid kahjustusi (delaminatsioon, läbi pragude, mõranemine).

10.7.7. Pärast proovide vahelduvat külmutamist ja sulatamist tuleks põhiproove testida kokkupressimise suhtes.

10.7.8. Kokkusurutud proove tuleks katsetada vastavalt jaotise nõuetele. 6 käesolevast standardist.

10.7.9. Enne survekatset kontrollitakse põhiproove ja määratakse nägude kahjustuste piirkond.

Kui proovide tugiservadel on kahjustusi (koorumine jne), tuleks need enne katsetamist tasandada kuni 2 mm paksuse kiirkõvastuva koostise kihiga. Sel juhul tuleks proove testida 48 tundi pärast kastmist ja esimesel päeval tuleks proove hoida niiskes keskkonnas ja seejärel vees temperatuuril 15–20 ° C.

10.7.10. Kontrollproove tuleks enne põhiproovide külmutamist testida kokkupressimise suhtes veega küllastunud olekus. Enne pressile paigaldamist tuleb proovide tugipinnad niiske lapiga üle pühkida.

10.7.11. Külmakindluse hindamisel kaalukaotuse järgi pärast nõutavat arvu külmutamis- ja sulatamistsükleid kaalutakse proove veega küllastunud olekus, mille viga ei ületa 0,1%.

10.7.12. Külmakindluse hindamisel kahjustuse astme järgi kontrollitakse proove iga viie vahelduva külmutamise ja sulatamise tsükli järel. Proove uuritakse pärast sulatamist iga viie tsükli järel.

10.8 . Tulemuste töötlemine

10.8.1. Külmakindlust proovide survetugevuse kaotuse osas vahelduva külmutamise ja sulatamise ajal hinnatakse põhi- ja kontrollproovi tugevuse võrdlemisel veega küllastunud olekus.

Proovide D tugevuskadu protsentides arvutatakse valemi abil

Kus m 1 - veega küllastunud proovi mass enne külmakindluse testimist, g;

m 2 - veega küllastunud proovi mass pärast külmakindluse testimist, g.

Proovide kaalukadu pärast külmakindluse testimist arvutatakse kolme proovi katsetulemuste aritmeetilise keskmisena.

Proovide lubatud kaalukaotus pärast vahelduvat külmutamist ja sulatamist ei ole suurem kui 5%.

10.8.3. Proovide külmakindluse kontrollimise päevikus peavad olema järgmised andmed:

Lahuse tüüp ja koostis, külmakindluse disainiklass;

Märgistus, valmistamise kuupäev ja katsetamise kuupäev;

Iga proovi mõõtmed ja kaal enne ja pärast testimist ning kaalulangus protsentides;

Kõvenemise tingimused;

Proovidel enne testimist leitud defektide kirjeldus;

Kirjeldus väliseid märke hävitamine ja kahjustused pärast katsetamist;

Iga põhi- ja kontrollproovi survetugevuse piirid ning tugevuse protsentuaalne muutus pärast külmakindluskatset;

Külmutamis- ja sulatamistsüklite arv.

LISA 1

Kohustuslik

LIIGETEST VÕETUD LAHUSE SUURENDUSTUGUSE MÄÄRAMINE

1. Mördi tugevus määratakse kahest plaadist, mis on võetud müüritise horisontaalvuukidest või suurpaneelkonstruktsioonide liitekohtadest, 2 - 4 cm ribidega kuubikute kokkusurumise katsetamise teel.

2. Plaadid on valmistatud ruudu kujul, mille külg peaks olema 1,5 korda suurem kui plaadi paksus, mis on võrdne õmbluse paksusega.

3. Mördiplaatide liimimine kuubikute saamiseks servadega 2 - 4 cm ja nende pindade tasandamine toimub õhukese kipsi taignakihiga (1 - 2 mm).

4. Plaatidelt on lubatud lõigata kuubikuproove juhul, kui plaadi paksus tagab vajaliku ribi suuruse.

5. Proove tuleks testida üks päev pärast nende valmistamist.

6. Mördist valmistatud 3 - 4 cm pikkuste ribidega proovikuubikuid testitakse vastavalt käesoleva standardi punktile 6.5.

7. Kuubikuproovide testimiseks 2 cm ribidega lahusest, samuti sulatatud lahustest, kasutatakse väikese suurusega PS-tüüpi lauapressi. Tavaline koormusvahemik on 1,0–5,0 kN (100–500 kgf).

8. Lahuse tugevus arvutatakse käesoleva standardi punkti 6.6.1 järgi. Lahuse tugevus tuleks määrata viie proovi katsetulemuste aritmeetilise keskmisena.

9. Mördi tugevuse määramiseks 7,07 cm ribidega kuubikutes tuleks pärast sulatamist kõvastunud suve- ja talvemörtide kuubikute katsetulemusi korrutada tabelis toodud koefitsiendiga.

AJAKIRI

testid liikuvuse, keskmise tiheduse määramiseks

mördisegu ja survetugevus, keskmine tihedus

lahuse proovid

|

Lahenduse mark vastavalt passile |

Saaja ja aadress |

Lahuse maht, m 3 |

Segu liikuvus, cm |

Segu tihedus, g/cm3 |

Tiheduse suhe |

Proovi suurus, cm |

Vanus, päevad |

Tööpind, cm2 |

Proovi kaal, g |

Proovi tihedus, lahus, g/cm 3 |

Manomeetri näidud, N (kgf) |

Üksikproovi tugevus, MPa (kgf/cm2) |

Sarja keskmine tugevus, MPa (kgf/cm 2) |

Proovi säilitustemperatuur, °C |

Antifriisi lisand |

Märkmed |

||||

|

proovide võtmine |

testid |

|||||||||||||||||||

Labori juhataja _______________________________________________________

Tootmise eest vastutav

ja proovide testimine __________________________________________________________________

* Veerus “Märkused” tuleks märkida näidisvead: õõnsused, võõrkehad ja nende asukohad, hävimise eripära jne.

TEABEANDMED 7.3.1, 8.4.1

OST 16.0.801.397-87

4.2.1, 7.3.1, 8.4.1, 9.2.1

TLÜ 13-7308001-758-88

5. VABARIIK. oktoober 2010

|

1. Üldnõuded. 2 2. Mördisegu liikuvuse määramine. 3 3. Mördisegu tiheduse määramine. 5 4. Mördisegu kihistusomaduste määramine. 5 5. Mördisegu veepidavuse määramine. 7 6. Lahuse survetugevuse määramine. 8 7. Lahuse keskmise tiheduse määramine. üksteist 8. Lahuse niiskuse määramine. 12 9. Lahuse veeimavuse määramine. 13 10. Lahuse külmakindluse määramine. 14 Lisa 1 (kohustuslik) Vuukidest võetud mördi survetugevuse määramine. 17 |

Resolutsioon Riigikomitee NSVL ehitusasjade 11.12.1985 nr 214, kehtestamise kuupäev on määratud

01.07.86

See standard kehtib mördisegude ja mineraalsete sideainetega (tsement, lubi, kips, lahustuv klaas) valmistatud mörtide kohta, mida kasutatakse kõigis ehitustüüpides, välja arvatud hüdrotehnikas.

Standard kehtestab meetodid mördisegu ja lahuse järgmiste omaduste määramiseks:

liikuvus, keskmine tihedus, delaminatsioon, veepidavus, mördisegu veeeraldus;

Standard ei kehti kuumakindlate, kemikaalikindlate ja pingekindlate lahenduste kohta.

1. ÜLDNÕUDED

1.8. Enne proovide vormimist kaetakse vormide sisepinnad õhukese määrdeainekihiga.

1.9. Kõik proovid peavad olema märgistatud. Märgistus peab olema kustumatu ega tohi proovi kahjustada.

1.10. Valmistatud näidised mõõdetakse nihikuga, mille viga on kuni 0,1 mm.

1.11. Talvistes tingimustes tuleks külmumisvastaste lisanditega ja ilma lahuse testimiseks teha proovide võtmine ja proovide ettevalmistamine selle kasutamise või valmistamise kohas ning proove tuleb hoida samades temperatuuri- ja niiskustingimustes, kuhu lahus asetati. struktuuris asub.

Proovid tuleb hoida lukustatud hoiukarbi riiulil, millel on võrgust küljed ja veekindel kaas.

1.12. Kõik vibreeriva platvormi mõõteriistad ja parameetrid tuleks kontrollida Gosstandarti metroloogiateenuste ettenähtud aja jooksul.

1.13. Ruumi, kus katseid tehakse, temperatuur peaks olema (20 ± 2) °C, suhteline õhuniiskus 50-70%.

Ruumi temperatuuri ja õhuniiskust mõõdetakse MV-4 tüüpi aspiratsioonipsühromeetriga.

1.14. Mördisegude ja lahuste testimiseks peavad anumad, lusikad ja muud seadmed olema valmistatud terasest, klaasist või plastikust.

Alumiiniumist või tsingitud terasest ja puidust valmistatud toodete kasutamine ei ole lubatud.

1.15. Müürivuukidest võetud mördi survetugevus määratakse lisas toodud meetodil.

Lahuse tõmbetugevus painutamisel ja kokkusurumisel määratakse vastavalt standardile GOST 310.4-81.

Lahuse tõmbetugevus lõhestamise ajal määratakse vastavalt standardile GOST 10180-90.

Adhesioonitugevus määratakse vastavalt standardile GOST 24992-81.

Kokkutõmbumise deformatsioon määratakse vastavalt standardile GOST 24544-81.

Mördisegu veeeraldus määratakse vastavalt standardile GOST 10181.0-81.

1.16. Mördisegude proovide ja mördiproovide katsetulemused fikseeritakse päevikusse, mille alusel vormistatakse mördi kvaliteeti iseloomustav dokument.

2. MÖÖRISEGU MOBIILsuse MÄÄRAMINE

2.1. Mördisegu liikuvust iseloomustab võrdluskoonuse sellesse sukeldamise sügavus, mõõdetuna sentimeetrites.

2.2. Varustus

2.2.1. Testimiseks kasutamiseks:

seade liikuvuse määramiseks (joonistus);

terasvarda läbimõõt 12 mm, pikkus 300 mm;

kellu.

2.2.2. Seadme võrdluskoonus on valmistatud teraslehest või plastikust terasotsaga. Tipu nurk peaks olema 30° ± 30".

Võrdluskoonuse mass koos vardaga peaks olema (300 ± 2) g.

Seade mördisegu liikuvuse määramiseks

1- statiiv; 2 - skaala; 3 - võrdluskoonus; 4 - varras; 5 - hoidikud;

8 - lukustuskruvi

laborikaalud vastavalt standardile GOST 24104-88;

terasvarras läbimõõduga 12 mm, pikkus 300 mm;

terasest joonlaud 400 mm vastavalt GOST 427-75.

3.3.

3.3.1. Enne testimist kaalutakse anum veaga kuni 2 d. Seejärel täitke liigne mördisegu.

3.3.2. Mördisegu tihendatakse terasvardaga bajoneerimise teel 25 üks kord ja 5-6 korduv kerge koputamine lauale.

3.3.3. Pärast tihendamist lõigatakse üleliigne mördisegu terasest joonlauaga ära. Pind tasandatakse hoolikalt anuma servadega. Mõõteanuma seinad puhastatakse niiske lapiga neile langenud lahusest. Seejärel kaalutakse anum mördiseguga täpsusega 2 G.

3.4. Tulemuste töötlemine

3.4.1. Mördisegu tihedusr, g/cm 3, arvutatud valemiga

(1)

Kus m - mördiseguga mõõtenõu mass, g;

m 1 - mõõtenõu mass ilma seguta, g.

3.4.2. Mördisegu tihedus määratakse kahe „samast proovist pärineva segu tiheduse määramise tulemuste aritmeetilise keskmisena, mis ei erine üksteisest rohkem kui 5%. madalamast väärtusest.

Kui tulemuste vahel on suurem lahknevus, korratakse määramist uue lahuse segu prooviga.

3.4.3. Katsetulemused tuleb registreerida lisale vastaval kujul päevikusse.

4. MÖÖRISEGU JOOKSULEVUSE MÄÄRAMINE

4.1. Mördisegu kihilisus, mis iseloomustab selle kohesiooni dünaamilisel mõjul, määratakse täiteaine massisisalduse võrdlemisel värskelt vormitud proovi alumises ja ülemises osas mõõtmetega. 150x150x150 mm.

4.2. Varustus

4.2.1. Katsetamiseks kasutage: mõõtmetega terasvorme 150x150x150 mm vastavalt GOST 2 2685-89;

laboratoorse vibratsiooniplatvormi tüüp 435 A;

laborikaalud vastavalt standardile GOST 24104-88;

rakkudega sõela 0,14 mm;

küpsetusplaat;

terasvarda läbimõõt 12 mm, pikkus 300 mm.

4.2.2. Koormatud labori vibratsiooniplatvorm peab pakkuma vertikaalset vibratsiooni sagedusega 2900 ± 100 minutis ja amplituud ( 0,5 ± 0,05) mm. Vibratsiooniplatvormil peab olema seade, mis vibreerimisel tagab vormi jäiga kinnituse lahusega lauapinnale.

4.3. Testimine

4.3.1. Mördisegu asetatakse ja tihendatakse mõõtudega kontrollproovide jaoks mõeldud vormi 150x150x150 mm. Pärast seda allutatakse vormis olevat tihendatud mördisegu laboratoorsel vibratsiooniplatvormil 1 minuti jooksul vibratsioonile.

4.3.2. Pärast vibratsiooni katab lahuse pealmine kiht kõrgusega ( 7,5 ± 0,5) mm vormist võetakse küpsetusplaadile ja proovi alumine osa laaditakse vormist välja, kallutades selle teisele küpsetusplaadile.

4.3.3. Mördisegu valitud proovid kaalutakse veaga kuni 2 g ja sõelutakse aukudega sõelale. 0,14 mm.

Märgsõelumisel pestakse sõelale asetatud proovi üksikuid osi puhta vee vooluga, kuni sideaine on täielikult eemaldatud. Segu pesemine loetakse lõppenuks, kui sõelast voolab välja puhas vesi.

4.3.4. Täiteaine pestud osad kantakse puhtale küpsetusplaadile ja kuivatatakse temperatuuril konstantse massini 105-110°C ja kaaluti veaga kuni 2 G.

4.4. Tulemuste töötlemine

4.4.1. Täitematerjali sisaldus tihendatud mördisegu ülemistes (alumistes) osades V protsent määratakse valemiga

(2)

Kus t 1 - pestud, kuivatatud täitematerjali mass proovi ülemisest (alumisest) osast, g;

m 2 - proovi ülemisest (alumisest) osast võetud mördisegu mass, g.

4.4.2. Mördisegu kihistumise näitaja P protsent määratakse valemiga

Kus D V- proovi ülemise ja alumise osa täiteainesisalduse vahe absoluutväärtus, %;

å V- täiteaine kogusisaldus proovi ülemises ja alumises osas, %.

4.4.3. Mördisegu iga proovi eraldusindeks määratakse kaks korda ja arvutatakse 1% -ni ümardatuna kahe määramise tulemuste aritmeetilise keskmisena, mis erinevad üksteisest mitte rohkem kui 20% madalamast väärtusest. Kui tulemuste vahel on suurem lahknevus, korratakse määramist uue lahuse segu prooviga.

4.4.4. Katsetulemused tuleb registreerida päevikusse, märkides:

testi kuupäev ja kellaaeg;

proovivõtu koht;

lahenduse kaubamärk ja tüüp;

konkreetsete määramiste tulemused;

aritmeetiline keskmine tulemus.

5. MÖRDSEGU VEEPIDETUSVÕIME MÄÄRAMINE

5.1. Veepidavuse määramiseks katsetatakse 12 mm paksust mördisegu kihti, mis on laotud kuivatuspaberile.

5.2. Seadmed ja materjalid

5.2.1. Testimiseks kasutamiseks:

paberisuuruses lehed 150 ´ 150 mm vastavalt TU 13-7308001-758-88;

marlilappide suurus 250 ´ 350 mm vastavalt GOST 11109-90;

siseläbimõõduga metallrõngas 100 mm, kõrgus 12 mm ja seina paksus 5 mm;

klaasplaadi suurus 150x150 mm, paksus 5 mm;

laborikaalud vastavalt standardile GOST 24104-88;

seade mördisegu veepidavuse määramiseks (seade).

5.3. Ettevalmistus testimiseks ja testimiseks

5.3.1. Enne testi 10 kuivatuspaberi lehti kaalutakse veaga kuni 0,1 g, asetatakse klaasplaadile, asetatakse peale marlilapp, paigaldatakse metallrõngas ja kaalutakse uuesti.

5.3.2. Hoolikalt segatud mördisegu asetatakse metallrõnga servadega ühele tasapinnale, tasandatakse, kaalutakse ja lastakse puhata. 10 min.

5.3.3. Lahusega metallrõngas eemaldatakse ettevaatlikult koos marliga.

Bloteerimispaber kaalutakse veaga kuni 0,1 G.

Mördisegu veepidavuse määramise seadme skeem

1 - lahusega metallrõngas; 2 - 10 kihti kuivatuspaberit;

3 - klaasplaat; 4 - kiht marli kangast

hüdrauliline press vastavalt standardile GOST 28840-90;

terasvarda läbimõõt 12 mm, pikkus 300 mm;

6.4. Testiks valmistumine

6.4.1. Proovid mördisegust liikuvusega kuni 5 cm tuleks teha kandikuga vormides.

Vorm täidetakse lahusega kahes kihis. Vormi igas kambris olevad lahuse kihid tihendatakse 12 spaatlile vajutades: 6 surudes mööda ühte külge sisse 6 - ristisuunas.

Liigne lahus lõigatakse veega niisutatud terasjoonlauaga vormi servadega ühele tasapinnale ja pind silutakse.

6.4.2. Proovid mördisegu liikuvusest 5 cm ja rohkem on valmistatud ilma kaubaaluseta vormides.

Vorm asetatakse vee või muu liimimata paberiga niisutatud ajalehepaberiga kaetud tellisele. Paberi suurus peaks olema selline, et see kataks tellise külgmised servad. Enne kasutamist tuleb tellised teravate ebatasasuste kõrvaldamiseks käsitsi üksteise vastu lihvida. Tellistena kasutatakse tavalisi savitelliseid, mille niiskusesisaldus ei ületa 2 % ja veeimavus 10-15 massiprotsenti. Tsemendijälgedega telliseid ei saa uuesti kasutada.

6.4.3. Vormid täidetakse mördiseguga korraga mõningase ülejäägiga ja tihendatakse terasvardaga kinnitades. 25 korda mööda kontsentrilist ringi keskelt servadeni.

6.4.4. Talvistes müürimistingimustes tehakse külmumisvastaste lisanditega ja ilma külmumisvastaste lisanditeta mörtide testimiseks iga katseperioodi ja iga kontrollitava ala kohta 6 proovi, millest kolme testitakse aja jooksul, mis on vajalik mördi põranda-põranda kontrollimiseks. tugevus pärast 3-tunnist sulatamist temperatuuril, mis ei ole madalam kui ( 20 ± 2) °C ning ülejäänud kolme proovi testitakse pärast sulatamist ja järgnevat 28 - igapäevane kõvenemine temperatuuril, mis ei ole madalam kui ( 20 ± 2) °C. Sulatamisaeg peab vastama tabelis näidatud ajale. .

6.4.5. Hüdrauliliste sideainetega mördiseguga täidetud vorme hoitakse tavalises säilituskambris temperatuuril ( 20 ± 2) °C ja suhteline õhuniiskus 95-100% ning mördiseguga täidetud vormid õhusideainetel - siseruumides temperatuuril ( 20 ± 2) °C ja suhteline õhuniiskus ( 65 ± 10) %.

6.4.6. Proovid vabastatakse vormidest läbi ( 24 ± 2) tundi pärast mördisegu laotamist.

Portlandtsemendi räbuga valmistatud mördisegudest valmistatud proovid, aeglustajatena lisanditega putsolaani portlandtsement, samuti vabas õhus ladustatud talvise müüritise proovid vabastatakse vormidest läbi. 2-3 päevadel

6.4.7. Pärast vormidest vabastamist tuleb proove hoida temperatuuril ( 20 ± 2) °C. Sel juhul peavad olema täidetud järgmised tingimused: proovid hüdrauliliste sideainetega valmistatud lahustest esimese 3 päeva jooksul. tuleks hoida tavalises hoiukambris suhtelise õhuniiskuse juures 95-100 % ja testini jäänud aeg - siseruumides suhtelise õhuniiskuse juures ( 65 ± 10)% (õhus kõvastuvatest lahustest) või vees (niiskes keskkonnas kivistuvatest lahustest); Õhusideainetega valmistatud lahuste proove tuleks hoida siseruumides suhtelise õhuniiskuse juures ( 65 ± 10)%.

6.4.8. Tavalise säilituskambri puudumisel on lubatud hüdrauliliste sideainetega valmistatud proove hoida märjas liivas või saepuru sees.

6.4.9. Siseruumides säilitamisel tuleb proove kaitsta tuuletõmbuse, kütteseadmetega kuumutamise jms eest.

6.4.10 Enne survekatset (edaspidiseks tiheduse määramiseks) kaalutakse proove veaga kuni 0,1 % ja mõõdetud nihikuga, mille viga on kuni 0,1 mm.

6.4.11. Vees hoitud proovid tuleb sealt eemaldada mitte varem kui 10 minutit enne testimist ja pühkida niiske lapiga.

Siseruumides säilitatavaid proove tuleb puhastada juukseharjaga.

kuivatuskapp vastavalt OST 16.0.801.397-87;

terasest joonlauad vastavalt standardile GOST 427-75;

eksikaator vastavalt standardile GOST 25336-82;

veevaba kaltsiumkloriid vastavalt standardile GOST 450-77 või väävelhape tihedusega 1,84 g / cm 3 vastavalt standardile GOST 2184-77;

7.4. Testiks valmistumine

7.4.1. Lahuse tihedus määratakse proovide testimise teel loodusliku niiskuse või normaliseeritud niiskuse olekus: kuiv, õhukuiv, normaalne, veega küllastunud.

7.4.2. Lahuse tiheduse määramisel looduslikus niiskuses testitakse proove kohe pärast nende võtmist või säilitatakse aurukindlas pakendis või suletud anumas, mille maht ületab sinna paigutatud proovide mahtu mitte rohkem kui 2 korda.

7.4.3. Lahuse tihedus standardse niiskustaseme juures määratakse standardiseeritud niiskuse või suvalise niiskusega lahuse proovide testimise teel, millele järgneb saadud tulemuste ümberarvutamine standardse niiskuse väärtuseks, kasutades valemit ().

7.4.4. Kuiva lahuse tiheduse määramisel kuivatatakse proovid konstantse massini vastavalt lõikele.

7.4.5. Õhkkuivas olekus lahuse tiheduse määramisel peavad proovid taluma vähemalt 28 päeva ruumis temperatuuril ( 25 ± 10) °C ja suhteline õhuniiskus ( 50 ± 20) % .

7.4.6. Lahuse tiheduse määramisel normaalse niiskuse tingimustes proovid säilitatakse 28 päeva tavalises kuumtöötluskambris, eksikaatoris või muus suletud anumas suhtelise õhuniiskuse juures vähemalt 95% ja temperatuuril ( 20±2) °C.

7.4.7. Veega küllastunud olekus lahuse tiheduse määramisel küllastatakse proovid veega vastavalt lõike nõuetele.

7.5. Testi läbiviimine

7.5.1. Proovide maht arvutatakse nende järgi geomeetrilised mõõtmed. Proovide mõõtmed määratakse nihikuga, mille viga ei ületa 0,1 mm.

7.5.2. Proovide mass määratakse kaalumisel veaga mitte üle 0,1%.

7.6. Tulemuste töötlemine

kuivatuskapp vastavalt OST 16.0.801.397-87;

eksikaator vastavalt standardile GOST 25336-82;

küpsetusplaadid;

kaltsiumkloriid vastavalt standardile GOST 450-77.

8.5. Testimine

Kipsilahused kuivatatakse temperatuuril 45-55 °C.

Mass loetakse konstantseks, kui kahe järjestikuse kaalumise tulemused ei erine rohkem kui 0,1%. Sel juhul peaks kaalumiste vaheline aeg olema vähemalt 4 tundi.

8.5.2. Enne uuesti kaalumist jahutatakse proovid eksikaatoris veevaba kaltsiumkloriidiga või ahjus toatemperatuurini.

8.5.3. Kaalumine toimub veaga kuni 0,1 G.

8.6. Tulemuste töötlemine

8.6.1. Lahuse niiskus massi järgiW m protsendina arvutatakse valemi abil veaga kuni 0,1%.

![]() (8)

(8)

Kus T V - lahuse proovi mass enne kuivatamist, g;

t s - lahuse proovi mass pärast kuivatamist, g.

8.6.2. Lahuse niiskus mahu järgiW o protsendina arvutatakse valemi abil veaga kuni 0,1%.

(9)

Kus r O- kuivlahuse tihedus, määratakse ühikute kaupa;

r V- vee tihedus, mis on võrdne 1 g/cm3.

8.6.3. Prooviseeria lahuse niiskusesisaldus määratakse lahuse üksikute proovide niiskusesisalduse määramise tulemuste aritmeetilise keskmisena.

8.6.4. Katsetulemused tuleb registreerida päevikusse, märkides:

proovide võtmise koht ja aeg;

lahuse niiskusseisund;

lahuse vanus ja testimise kuupäev;

näidismärgistus;

proovide (proovide) ja seeriate lahuse niiskus massi järgi;

proovilahuse (proovide) niiskus ja seeria mahu järgi.

9. LAHUSE VEEIMUVUSE MÄÄRAMINE

9.1. Lahuse veeimavus määratakse katseproovidega. Proovide mõõtmed ja arv võetakse vastavalt punktile 7.1.

9.2. Seadmed ja materjalid

9.2.1. Testimiseks kasutamiseks:

laborikaalud vastavalt standardile GOST 24104-88;

kuivatuskapp vastavalt OST 16.0.801.397-87;

mahuti proovide veega küllastamiseks;

traathari või abrasiivkivi.

9.3. Testiks valmistumine

9.3.1. Proovide pind puhastatakse traatharja või abrasiivkivi abil tolmust, mustusest ja rasvajälgedest.

9.3.2. Proove testitakse loomulikus niiskuses või kuivatatakse konstantse kaaluni.

10.6. Testiks valmistumine

10.6.1. Külmakindluse osas testitavad proovid (peamised) tuleks nummerdada, üle vaadata ning märgatavad defektid (väikesed kiibid servadel või nurkades, mõranemine jne) registreerida katsepäevikusse.

10.6.2. Põhiproovide külmakindlust tuleb testida 28 päeva vanuselt pärast nende hoidmist tavalises kõvenemiskambris.

10.6.3. Kokkusurumiseks mõeldud kontrollproove tuleb hoida tavalises kõvenemiskambris temperatuuril (20 ± 2) °C ja suhtelise õhuniiskuse juures vähemalt 90%.

10.6.4. Külmakindluse testimiseks mõeldud lahuse põhiproovid ja survetugevuse määramiseks mõeldud kontrollproovid 28 päeva vanuselt tuleb enne katsetamist ilma eelneva kuivatamiseta veega küllastada, hoides neid 48 tundi 15-20 kraadises vees. ° KOOS. Sel juhul peab proov olema igast küljest ümbritsetud vähemalt 20 mm paksuse veekihiga. Küllastusaeg vees sisaldub lahuse koguvanuses.

10.7. Testi läbiviimine

10.7.1. Veega küllastunud põhiproovid tuleks asetada sügavkülma spetsiaalsetesse anumatesse või asetada võrkriiulitele. Proovide vaheline kaugus, samuti proovide ja anumate seinte ning katvate riiulite vaheline kaugus peab olema vähemalt 50 mm.

10.7.2. Proovid tuleks külmutada külmutusseadmes, mis võimaldab proovidega kambrit jahutada ja hoida temperatuuril miinus 15–20 °C. Temperatuuri tuleks mõõta poolel kambri kõrgusest.

10.7.3. Proovid tuleb kambrisse laadida pärast seda, kui selles olev õhk on jahtunud temperatuurini, mis ei ületa miinus 15 °C. Kui pärast kambri laadimist on temperatuur selles kõrgem kui miinus 15 °C, siis tuleb külmumise alguseks lugeda hetke, mil õhutemperatuur jõuab miinus 15 °C-ni.

10.7.4. Ühe külmutamise kestus peab olema vähemalt 4 tundi.

10.7.5. Pärast sügavkülmast väljalaadimist tuleb proove sulatada 3 tundi veevannis temperatuuril 15-20 °C.

10.7.6. Proovide kontrollülevaatus tuleks läbi viia, et lõpetada külmakindluse katse selliste proovide seeriate puhul, mille puhul kolmest kahe proovi pinnal on nähtavaid kahjustusi (delaminatsioon, läbi pragude, mõranemine).

10.7.7. Pärast proovide vahelduvat külmutamist ja sulatamist tuleks põhiproove testida kokkupressimise suhtes.

10.7.8. Kokkusurutud proove tuleks katsetada vastavalt jaotise nõuetele. sellest standardist.

10.7.9. Enne survekatset kontrollitakse põhiproove ja määratakse nägude kahjustuste piirkond.

Kui proovide tugiservadel on kahjustusi (koorumine jne), tuleks need enne katsetamist tasandada kuni 2 mm paksuse kiirkõvastuva koostise kihiga. Sel juhul tuleks proove testida 48 tundi pärast kastmist ja esimesel päeval tuleks proove hoida niiskes keskkonnas ja seejärel vees temperatuuril 15–20 ° C.

10.7.10. Kontrollproove tuleks enne põhiproovide külmutamist testida kokkupressimise suhtes veega küllastunud olekus. Enne pressile paigaldamist tuleb proovide tugipinnad niiske lapiga üle pühkida.

10.7.11. Külmakindluse hindamisel kaalukaotuse järgi pärast nõutavat arvu külmutamis- ja sulatamistsükleid kaalutakse proove veega küllastunud olekus, mille viga ei ületa 0,1%.

10.7.12. Külmakindluse hindamisel kahjustuse astme alusel kontrollitakse proove iga kord 5 vahelduvad külmutamise ja sulatamise tsüklid. Proove uuritakse pärast sulatamist iga 5 tsükli järel.

10.8. Tulemuste töötlemine

10.8.1. Külmakindlust proovide survetugevuse kaotuse osas vahelduva külmutamise ja sulatamise ajal hinnatakse põhi- ja kontrollproovi tugevuse võrdlemisel veega küllastunud olekus.

Proovide tugevuse kaotusDvalemiga arvutatud protsendina

![]() (12)

(12)

Kus Rloendur- kontrollproovide survetugevuse aritmeetiline keskmine väärtus, MPa (kgf/cm 2);

Rpõhilised - põhinäidiste survetugevuse aritmeetiline keskmine väärtus pärast nende külmakindluse kontrollimist, MPa (kgf/cm2).

Proovide tugevuse kaotuse lubatud väärtus kokkusurumisel pärast nende vahelduvat külmutamist ja sulatamist ei ole suurem kui 25 %.

10.8.2. külmakindluse suhtes testitud proovide kaalukaotus, M valemiga arvutatud protsendina

![]() (13)

(13)

kus m 1 - veega küllastunud proovi mass enne külmakindluse kontrollimist, g;

m 2 - veega küllastunud proovi mass pärast külmakindluse kontrollimist, g.

Proovide kaalukadu pärast külmakindluse testimist arvutatakse kolme proovi katsetulemuste aritmeetilise keskmisena.

Proovide kaalukaotuse lubatud väärtus pärast vahelduvat külmutamist ja sulatamist ei ole suurem kui 5 %.

10.8.3. Proovide külmakindluse kontrollimise päevikus peavad olema järgmised andmed:

lahuse tüüp ja koostis, külmakindluse disainiklass;

märgistus, valmistamise kuupäev ja katsetamise kuupäev;

iga proovi mõõtmed ja kaal enne ja pärast testimist ning kaalulangus protsentides;

kõvenemise tingimused;

proovidel enne testimist leitud defektide kirjeldus;

hävimise ja kahjustuste väliste tunnuste kirjeldus pärast katsetamist;

iga põhi- ja kontrollproovi survetugevuse piirid ning tugevuse protsentuaalne muutus pärast külmakindluskatset;

külmutamis- ja sulatamistsüklite arv.

RAKENDUS 1

Kohustuslik

LIIGETEST Võetud LAHENDUSE TUGUSE MÄÄRAMINE,

KOMPRESSIOONIKS

1. Lahuse tugevus määratakse ribidega kuubikute survetestiga 2-4 cm, valmistatud kahest plaadist, mis on võetud müüritise horisontaalsetest vuukidest või suurte paneelkonstruktsioonide liitekohtadest.

2. Plaadid on valmistatud ruudu kujul, mille külg on 1,5 korda plaadi paksus, mis võrdub õmbluse paksusega.

3. Mördiplaatide liimimine 2-4 cm servadega kuubikute saamiseks ja nende pindade tasandamine toimub õhukese kipsi taigna kihiga ( 1-2 mm).

4. Plaatidelt on lubatud lõigata kuubikuproove juhul, kui plaadi paksus tagab vajaliku ribi suuruse.

5. Proove tuleks testida üks päev pärast nende valmistamist.

6. Proovikuubikud lahusest pikkusega servadega 3-4 cm on testitud vastavalt selle standardi lõigetele.

7. Ribidega mördist valmistatud kuubiproovide testimiseks 2 cm, aga ka sulatatud lahuste puhul kasutatakse väikese suurusega lauapressi tüüpi PS. Tavaline koormusvahemik on 1,0-5,0 kN ( 100-500 kgf).

8. Lahuse tugevus arvutatakse vastavalt käesoleva standardi punktile. Lahuse tugevus tuleks määrata viie proovi katsetulemuste aritmeetilise keskmisena.

9. Lahuse tugevuse määramine ribidega kuubikutena 7,07 cm, tuleks pärast sulatamist kõvastunud suve- ja talvemörtide kuubikute katsetulemusi korrutada tabelis toodud koefitsiendiga.

LISA2

testid liikuvuse, keskmise tiheduse määramiseks

mördisegu ja survetugevus, keskmine tihedus

lahuse proovid

|

Ei. |

kuupäev |

Bränd lahendus passi järgi |

Vastu võtta telefoninumber ja aadress |

Helitugevus lahendus, m 3 |

Liigutatav segu paksus, cm |

Tihedus segud, g/cm3 |

Suhtumine tihedus |

Suurus näidis, cm |

vanus, päevadel |

Töötab pindala, cm2 |

Kaal proov, g |

Tihedus proov, lahus, g/cm3 |

Näidustused manomeeter, N (kgf) |

hävitamine- |

Tugevus üksikproov, MPa (kgf/cm2) |

Keskmine tugevus järjestikku, MPa (kgf/cm2) |

Tempera- näidishoidla ringkäik,° KOOS |

anti- härmas lisand |

Märge püüdlused |

|

|

proovide võtmine |

testid |

|||||||||||||||||||

Labori juhataja _____________ ______________________________

Tootmise eest vastutav

ja proovide testimine ________________________________________________

_____________

* Veerus “Märkused” tuleks märkida näidisvead: õõnsused, võõrkehad ja nende asukohad, hävimise eripära jne.

NSVL Riikliku Ehitusasjade Komitee määrusega 11. detsembrist 1985 nr 214 kehtestati kasutuselevõtu kuupäev.

01.07.86

See standard kehtib mördisegude ja mineraalsete sideainetega (tsement, lubi, kips, lahustuv klaas) valmistatud mörtide kohta, mida kasutatakse kõigis ehitustüüpides, välja arvatud hüdrotehnikas.

Standard kehtestab meetodid mördisegu ja lahuse järgmiste omaduste määramiseks:

liikuvus, keskmine tihedus, delaminatsioon, veepidavus, mördisegu veeeraldus;

Standard ei kehti kuumakindlate, kemikaalikindlate ja pingekindlate lahenduste kohta.

1. ÜLDNÕUDED

1.1. Mördi liikuvuse, mördisegu tiheduse ja survetugevuse määramine on kohustuslik kõikidele mörditüüpidele. Mördisegude ja mördi muud omadused määratakse projektis või tööeeskirjades sätestatud juhtudel.

1.2. Proovid mördisegu testimiseks ja proovide tegemiseks võetakse enne mördisegu tarduma hakkamist.

1.3. Proovid tuleks võtta segistist segamisprotsessi lõpus, sõidukitest või töökastist lahuse pealekandmise kohas.

Proove võetakse vähemalt kolmest erineva sügavusega kohast.

Proovi maht peab olema vähemalt 3 l.

1.4. Valitud proovi tuleb enne testimist täiendavalt segada 30 s.

1.5. Mördisegu testimine peab algama hiljemalt 10 minutit pärast proovi võtmist.

1.6. Kõvenenud lahuste testimine viiakse läbi proovidega. Näidiste kuju ja mõõtmed peavad olenevalt katse tüübist vastama tabelis näidatule. 1.

1.7. Vormitud näidiste mõõtmete kõrvalekalle piki kuubikute ribide pikkust ja tabelis näidatud prismade ristlõike külgi. 1, ei tohiks ületada 0,7 mm.

Tabel 1

Märge. Mörtide tootmiskontrolli käigus, millele kehtivad samaaegselt tõmbetugevuse nõuded painde- ja survetugevuse osas, on lubatud mördi survetugevust määrata prismaproovide poolte testimise teel, mis on saadud pärast prismanäidiste paindekatsetust vastavalt standardile GOST 310.4- 81.

1.8. Enne proovide vormimist kaetakse vormide sisepinnad õhukese määrdeainekihiga.

1.9. Kõik proovid peavad olema märgistatud. Märgistus peab olema kustumatu ega tohi proovi kahjustada.

1.10. Valmistatud näidised mõõdetakse nihikuga, mille viga on kuni 0,1 mm.

1.11. Talvistes tingimustes tuleks külmumisvastaste lisanditega ja ilma lahuse testimiseks teha proovide võtmine ja proovide ettevalmistamine selle kasutamise või valmistamise kohas ning proove tuleb hoida samades temperatuuri- ja niiskustingimustes, kuhu lahus asetati. struktuuris asub.

Proovid tuleb hoida lukustatud hoiukarbi riiulil, millel on võrgust küljed ja veekindel kaas.

1.12. Kõik vibreeriva platvormi mõõteriistad ja parameetrid tuleks kontrollida Gosstandarti metroloogiateenuste ettenähtud aja jooksul.

1.13. Ruumi, kus katseid tehakse, temperatuur peaks olema (20 ± 2) °C, suhteline õhuniiskus 50-70%.

Ruumi temperatuuri ja õhuniiskust mõõdetakse MV-4 tüüpi aspiratsioonipsühromeetriga.

1.14. Mördisegude ja lahuste testimiseks peavad anumad, lusikad ja muud seadmed olema valmistatud terasest, klaasist või plastikust.

Alumiiniumist või tsingitud terasest ja puidust valmistatud toodete kasutamine ei ole lubatud.

1.15. Müürivuukidest võetud mördi survetugevus määratakse lisas 1 toodud meetodil.

Lahuse tõmbetugevus painutamisel ja kokkusurumisel määratakse vastavalt standardile GOST 310.4-81.

Lahuse tõmbetugevus lõhestamise ajal määratakse vastavalt standardile GOST 10180-90.

Adhesioonitugevus määratakse vastavalt standardile GOST 24992-81.

Kokkutõmbumise deformatsioon määratakse vastavalt standardile GOST 24544-81.

Mördisegu veeeraldus määratakse vastavalt standardile GOST 10181.0-81.

1.16. Mördisegude proovide ja mördiproovide katsetulemused fikseeritakse päevikusse, mille alusel vormistatakse mördi kvaliteeti iseloomustav dokument.

2. MÖÖRISEGU MOBIILsuse MÄÄRAMINE

2.1. Mördisegu liikuvust iseloomustab võrdluskoonuse sellesse sukeldamise sügavus, mõõdetuna sentimeetrites.

2.2. Varustus

2.2.1. Testimiseks kasutamiseks:

seade liikuvuse määramiseks (joon. 1);

terasvarda läbimõõt 12 mm, pikkus 300 mm;

2.2.2. Seadme võrdluskoonus on valmistatud teraslehest või plastikust terasotsaga. Tipu nurk peaks olema 30° ± 30".

Võrdluskoonuse mass koos vardaga peaks olema (300 ± 2) g.

Seade mördisegu liikuvuse määramiseks

1 - statiiv; 2 - skaala; 3 - võrdluskoonus; 4 - varras; 5 - hoidikud;

8 - lukustuskruvi

Jama. 1

2.3. Ettevalmistus testimiseks

2.3.1. Kõik koonuse ja anuma pinnad, mis puutuvad kokku mördiseguga, tuleb puhastada mustusest ja pühkida niiske lapiga.

2.4. Testimine

2.4.1. Koonuse sukeldamise määr määratakse allpool toodud järjekorras.

Seade paigaldatakse horisontaalsele pinnale ja kontrollitakse varda libisemisvabadust. 4 juhendites 6 .

2.4.2. Laev 7 täidetud mördiseguga 1 cm allpool selle servi ja tihendatud tääkidega terasvardaga 25 üks kord ja 5-6 korduva kerge koputusega lauale, misjärel anum asetatakse seadme platvormile.

2.4.3. Koonuse ots 3 viiakse kontakti anumas oleva lahuse pinnaga, koonusvarras kinnitatakse lukustuskruviga 8 ja skaalal tehakse esimene näit. Seejärel vabastage lukustuskruvi.

2.4.4. Koonus tuleks vabalt mördisegusse kasta. Teine näit võetakse skaalal 1 minut pärast seda, kui koonus hakkab sukelduma.

2.4.5. Koonuse sukeldumissügavus, mõõdetuna veaga kuni 1 mm, määratletakse esimese ja teise näidu erinevusena.

2.5. Tulemuste töötlemine

2.5.1. Koonuse sukeldumissügavust hinnatakse kahe sama partii mördisegu erinevate proovide tulemuste põhjal nende aritmeetilise keskmisena ja ümardatakse.

2.5.2. Eratestide tulemuslikkuse erinevus ei tohiks ületada 20 mm. Kui vahe on suurem 20 mm, siis tuleks katseid korrata uue mördisegu prooviga.

2.5.3. Katsetulemused kantakse päevikusse lisa 2 kohasel kujul.

3. MÖÖRISEGU TIHEDUSE MÄÄRAMINE

3.1. Mördisegu tihedust iseloomustab tihendatud mördisegu massi ja mahu suhe ning seda väljendatakse g/cm 3 .

3.2. Varustus

3.2.1. Testimiseks kasutamiseks:

mahutavusega terasest silindriline anum 1000 +2 ml (joonis 2);

Terasest silindriline anum

Jama. 2

terasvarras läbimõõduga 12 mm, pikkus 300 mm;

terasest joonlaud 400 mm vastavalt GOST 427-75.

3.3. Ettevalmistus testimiseks ja testimiseks

3.3.1. Enne testimist kaalutakse anum veaga kuni 2 d. Seejärel täitke liigne mördisegu.

3.3.2. Mördisegu tihendatakse terasvardaga bajoneerimise teel 25 üks kord ja 5-6 korduv kerge koputamine lauale.

3.3.3. Pärast tihendamist lõigatakse üleliigne mördisegu terasest joonlauaga ära. Pind tasandatakse hoolikalt anuma servadega. Mõõteanuma seinad puhastatakse niiske lapiga neile langenud lahusest. Seejärel kaalutakse anum mördiseguga täpsusega 2 G.

3.4. Tulemuste töötlemine

3.4.1. Mördisegu tihedus r, g/cm3, arvutatakse valemi abil

Kus m- mördiseguga mõõtenõu mass, g;

m 1 - mõõtenõu mass ilma seguta, g.

3.4.2. Mördisegu tihedus määratakse ühest proovist saadud segu kahe tiheduse määramise tulemuste aritmeetilise keskmisena, mis erinevad üksteisest mitte rohkem kui 5% madalamast väärtusest.

Kui tulemuste vahel on suurem lahknevus, korratakse määramist uue lahuse segu prooviga.

3.4.3. Katsetulemused tuleb registreerida päevikusse lisa 2 kohasel kujul.

4. MÖÖRISEGU JOOKSULEVUSE MÄÄRAMINE

4.1. Mördisegu kihilisus, mis iseloomustab selle kohesiooni dünaamilisel mõjul, määratakse täiteaine massisisalduse võrdlemisel värskelt vormitud proovi alumises ja ülemises osas mõõtmetega. 150x150x150 mm.

4.2. Varustus

4.2.1. Katsetamiseks kasutatakse: mõõtmetega terasvorme 150x150x150 mm vastavalt GOST 22685-89;

laboratoorse vibratsiooniplatvormi tüüp 435 A;

laborikaalud vastavalt standardile GOST 24104-88;

kuivatuskapp vastavalt OST 16.0.801.397-87;

rakkudega sõela 0,14 mm;

küpsetusplaat;

terasvarda läbimõõt 12 mm, pikkus 300 mm.

4.2.2. Koormatud labori vibratsiooniplatvorm peab pakkuma vertikaalset vibratsiooni sagedusega 2900 ± 100 minutis ja amplituud ( 0,5 ± 0,05) mm. Vibratsiooniplatvormil peab olema seade, mis vibreerimisel tagab vormi jäiga kinnituse lahusega lauapinnale.

4.3. Testimine

4.3.1. Mördisegu asetatakse ja tihendatakse mõõtudega kontrollproovide jaoks mõeldud vormi 150x150x150 mm. Pärast seda allutatakse vormis olevat tihendatud mördisegu laboratoorsel vibratsiooniplatvormil 1 minuti jooksul vibratsioonile.

4.3.2. Pärast vibratsiooni katab lahuse pealmine kiht kõrgusega ( 7,5 ± 0,5) mm vormist võetakse küpsetusplaadile ja proovi alumine osa laaditakse vormist välja, kallutades selle teisele küpsetusplaadile.

4.3.3. Mördisegu valitud proovid kaalutakse veaga kuni 2 g ja sõelutakse aukudega sõelale. 0,14 mm.

Märgsõelumisel pestakse sõelale asetatud proovi üksikuid osi puhta vee vooluga, kuni sideaine on täielikult eemaldatud. Segu pesemine loetakse lõppenuks, kui sõelast voolab välja puhas vesi.

4.3.4. Täiteaine pestud osad kantakse puhtale küpsetusplaadile, kuivatatakse konstantse kaaluni temperatuuril 105–110 °C ja kaalutakse kuni 2 G.

4.4. Tulemuste töötlemine

Kus t 1 - pestud, kuivatatud täitematerjali mass proovi ülemisest (alumisest) osast, g;

m 2 - proovi ülemisest (alumisest) osast võetud mördisegu mass, g.

4.4.2. Mördisegu kihistumise näitaja P protsent määratakse valemiga

Kus DV- proovi ülemise ja alumise osa täiteainesisalduse vahe absoluutväärtus, %;

å V- täiteaine kogusisaldus proovi ülemises ja alumises osas, %.

4.4.3. Mördisegu iga proovi eraldusindeks määratakse kaks korda ja arvutatakse 1% -ni ümardatuna kahe määramise tulemuste aritmeetilise keskmisena, mis erinevad üksteisest mitte rohkem kui 20% madalamast väärtusest. Kui tulemuste vahel on suurem lahknevus, korratakse määramist uue lahuse segu prooviga.

4.4.4. Katsetulemused tuleb registreerida päevikusse, märkides:

testi kuupäev ja kellaaeg;

proovivõtu koht;

lahenduse kaubamärk ja tüüp;

konkreetsete määramiste tulemused;

aritmeetiline keskmine tulemus.

NSVL Riikliku Ehitusasjade Komitee määrusega 11. detsembrist 1985 nr 214 kehtestati kasutuselevõtu kuupäev.

01.07.86

See standard kehtib mördisegude ja mineraalsete sideainetega (tsement, lubi, kips, lahustuv klaas) valmistatud mörtide kohta, mida kasutatakse kõigis ehitustüüpides, välja arvatud hüdrotehnikas.

Standard kehtestab meetodid mördisegu ja lahuse järgmiste omaduste määramiseks:

liikuvus, keskmine tihedus, delaminatsioon, veepidavus, mördisegu veeeraldus;

Standard ei kehti kuumakindlate, kemikaalikindlate ja pingekindlate lahenduste kohta.

1. ÜLDNÕUDED

1.2. Proovid mördisegu testimiseks ja proovide tegemiseks võetakse enne mördisegu tarduma hakkamist.

1.3. Proovid tuleks võtta segistist segamisprotsessi lõpus, sõidukitest või töökastist lahuse pealekandmise kohas.

Proove võetakse vähemalt kolmest erineva sügavusega kohast.

Proovi maht peab olema vähemalt 3 l.

1.4. Valitud proovi tuleb enne testimist täiendavalt segada 30 s.

1.5. Mördisegu testimine peab algama hiljemalt 10 minutit pärast proovi võtmist.

1.6. Kõvenenud lahuste testimine viiakse läbi proovidega. Näidiste kuju ja mõõtmed peavad olenevalt katse tüübist vastama tabelis näidatule. .

1.7. Vormitud näidiste mõõtmete kõrvalekalle piki kuubikute ribide pikkust ja tabelis näidatud prismade ristlõike külgi. , ei tohiks ületada 0,7 mm.

Märge. Mörtide tootmiskontrolli käigus, millele kehtivad samaaegselt tõmbetugevuse nõuded painde- ja survetugevuse osas, on lubatud mördi survetugevust määrata prismaproovide poolte testimise teel, mis on saadud pärast prismanäidiste paindekatsetust vastavalt standardile GOST 310.4- 81.

1.8. Enne proovide vormimist kaetakse vormide sisepinnad õhukese määrdeainekihiga.

1.9. Kõik proovid peavad olema märgistatud. Märgistus peab olema kustumatu ega tohi proovi kahjustada.

1.10. Valmistatud näidised mõõdetakse nihikuga, mille viga on kuni 0,1 mm.

1.11. Talvistes tingimustes tuleks külmumisvastaste lisanditega ja ilma lahuse testimiseks teha proovide võtmine ja proovide ettevalmistamine selle kasutamise või valmistamise kohas ning proove tuleb hoida samades temperatuuri- ja niiskustingimustes, kuhu lahus asetati. struktuuris asub.

Proovid tuleb hoida lukustatud hoiukarbi riiulil, millel on võrgust küljed ja veekindel kaas.

1.12. Kõik vibreeriva platvormi mõõteriistad ja parameetrid tuleks kontrollida Gosstandarti metroloogiateenuste ettenähtud aja jooksul.

1.13. Ruumi, kus katseid tehakse, temperatuur peaks olema (20 ± 2) °C, suhteline õhuniiskus 50-70%.

Ruumi temperatuuri ja õhuniiskust mõõdetakse MV-4 tüüpi aspiratsioonipsühromeetriga.

1.14. Mördisegude ja lahuste testimiseks peavad anumad, lusikad ja muud seadmed olema valmistatud terasest, klaasist või plastikust.

Alumiiniumist või tsingitud terasest ja puidust valmistatud toodete kasutamine ei ole lubatud.

1.15. Müürivuukidest võetud mördi survetugevus määratakse lisas toodud meetodil.

Lahuse tõmbetugevus painutamisel ja kokkusurumisel määratakse vastavalt standardile GOST 310.4-81.

Lahuse tõmbetugevus lõhestamise ajal määratakse vastavalt standardile GOST 10180-90.

Adhesioonitugevus määratakse vastavalt standardile GOST 24992-81.

Kokkutõmbumise deformatsioon määratakse vastavalt standardile GOST 24544-81.

Mördisegu veeeraldus määratakse vastavalt standardile GOST 10181.0-81.

1.16. Mördisegude proovide ja mördiproovide katsetulemused fikseeritakse päevikusse, mille alusel vormistatakse mördi kvaliteeti iseloomustav dokument.

2. MÖÖRISEGU MOBIILsuse MÄÄRAMINE

2.1. Mördisegu liikuvust iseloomustab võrdluskoonuse sellesse sukeldamise sügavus, mõõdetuna sentimeetrites.

2.2. Varustus

2.2.1. Testimiseks kasutamiseks:

seade liikuvuse määramiseks (joonistus);

terasvarda läbimõõt 12 mm, pikkus 300 mm;

2.2.2. Seadme võrdluskoonus on valmistatud teraslehest või plastikust terasotsaga. Tipu nurk peaks olema 30° ± 30".

Võrdluskoonuse mass koos vardaga peaks olema (300 ± 2) g.

Seade mördisegu liikuvuse määramiseks

1 - statiiv; 2 - skaala; 3 - võrdluskoonus; 4 - varras; 5 - hoidikud;

2.3. Ettevalmistus testimiseks

2.3.1. Kõik koonuse ja anuma pinnad, mis puutuvad kokku mördiseguga, tuleb puhastada mustusest ja pühkida niiske lapiga.

2.4. Testimine

2.4.1. Koonuse sukeldamise määr määratakse allpool toodud järjekorras.

Seade paigaldatakse horisontaalsele pinnale ja kontrollitakse varda libisemisvabadust. 4 juhendites 6 .

2.4.2. Laev 7 täidetud mördiseguga 1 cm allpool selle servi ja tihendatud tääkidega terasvardaga 25 üks kord ja 5-6 korduva kerge koputusega lauale, misjärel anum asetatakse seadme platvormile.

2.4.3. Koonuse ots 3 viiakse kontakti anumas oleva lahuse pinnaga, koonusvarras kinnitatakse lukustuskruviga 8 ja skaalal tehakse esimene näit. Seejärel vabastage lukustuskruvi.

2.4.4. Koonus tuleks vabalt mördisegusse kasta. Teine näit võetakse skaalal 1 minut pärast seda, kui koonus hakkab sukelduma.

2.4.5. Koonuse sukeldumissügavus, mõõdetuna veaga kuni 1 mm, määratletakse esimese ja teise näidu erinevusena.

2.5. Tulemuste töötlemine

2.5.1. Koonuse sukeldumissügavust hinnatakse kahe sama partii mördisegu erinevate proovide tulemuste põhjal nende aritmeetilise keskmisena ja ümardatakse.

2.5.2. Eratestide tulemuslikkuse erinevus ei tohiks ületada 20 mm. Kui vahe on suurem 20 mm, siis tuleks katseid korrata uue mördisegu prooviga.

2.5.3. Katsetulemused kantakse lisale vastaval kujul päevikusse.

3. MÖÖRISEGU TIHEDUSE MÄÄRAMINE

3.1. Mördisegu tihedust iseloomustab tihendatud mördisegu massi ja mahu suhe ning seda väljendatakse g/cm3.

3.2. Varustus

3.2.1. Testimiseks kasutamiseks:

mahutavusega terasest silindriline anum 1000+2 ml (kuradid);

Terasest silindriline anum

terasvarras läbimõõduga 12 mm, pikkus 300 mm;

3.3. Ettevalmistus testimiseks ja testimiseks

3.3.1. Enne testimist kaalutakse anum veaga kuni 2 d. Seejärel täitke liigne mördisegu.

3.3.2. Mördisegu tihendatakse terasvardaga bajoneerimise teel 25 üks kord ja 5-6 korduv kerge koputamine lauale.

3.3.3. Pärast tihendamist lõigatakse üleliigne mördisegu terasest joonlauaga ära. Pind tasandatakse hoolikalt anuma servadega. Mõõteanuma seinad puhastatakse niiske lapiga neile langenud lahusest. Seejärel kaalutakse anum mördiseguga täpsusega 2 G.

3.4. Tulemuste töötlemine

3.4.1. Mördisegu tihedus r, g/cm3, arvutatakse valemi abil

Kus m - mördiseguga mõõtenõu mass, g;

m 1 - mõõtenõu mass ilma seguta, g.

3.4.2. Mördisegu tihedus määratakse ühest proovist saadud segu kahe tiheduse määramise tulemuste aritmeetilise keskmisena, mis erinevad üksteisest mitte rohkem kui 5% madalamast väärtusest.

Kui tulemuste vahel on suurem lahknevus, korratakse määramist uue lahuse segu prooviga.

3.4.3. Katsetulemused tuleb registreerida lisale vastaval kujul päevikusse.

4. MÖÖRISEGU JOOKSULEVUSE MÄÄRAMINE

4.1. Mördisegu kihilisus, mis iseloomustab selle kohesiooni dünaamilisel mõjul, määratakse täiteaine massisisalduse võrdlemisel värskelt vormitud proovi alumises ja ülemises osas mõõtmetega. 150x150x150 mm.

4.2. Varustus

4.2.1. Katsetamiseks kasutatakse: mõõtmetega terasvorme 150x150x150 mm vastavalt GOST 22685-89;

laboratoorse vibratsiooniplatvormi tüüp 435 A;

rakkudega sõela 0,14 mm;

küpsetusplaat;

terasvarda läbimõõt 12 mm, pikkus 300 mm.

4.2.2. Koormatud labori vibratsiooniplatvorm peab pakkuma vertikaalset vibratsiooni sagedusega 2900 ± 100 minutis ja amplituud ( 0,5 ± 0,05) mm. Vibratsiooniplatvormil peab olema seade, mis vibreerimisel tagab vormi jäiga kinnituse lahusega lauapinnale.

4.3. Testimine

4.3.1. Mördisegu asetatakse ja tihendatakse mõõtudega kontrollproovide jaoks mõeldud vormi 150x150x150 mm. Pärast seda allutatakse vormis olevat tihendatud mördisegu laboratoorsel vibratsiooniplatvormil 1 minuti jooksul vibratsioonile.

4.3.2. Pärast vibratsiooni katab lahuse pealmine kiht kõrgusega ( 7,5 ± 0,5) mm vormist võetakse küpsetusplaadile ja proovi alumine osa laaditakse vormist välja, kallutades selle teisele küpsetusplaadile.

4.3.3. Mördisegu valitud proovid kaalutakse veaga kuni 2 g ja sõelutakse aukudega sõelale. 0,14 mm.

Märgsõelumisel pestakse sõelale asetatud proovi üksikuid osi puhta vee vooluga, kuni sideaine on täielikult eemaldatud. Segu pesemine loetakse lõppenuks, kui sõelast voolab välja puhas vesi.

4.3.4. Täiteaine pestud osad kantakse puhtale küpsetusplaadile, kuivatatakse konstantse kaaluni temperatuuril 105–110 °C ja kaalutakse kuni 2 G.

4.4. Tulemuste töötlemine

Kus t1 - pestud, kuivatatud täitematerjali mass proovi ülemisest (alumisest) osast, g;

m2 - proovi ülemisest (alumisest) osast võetud mördisegu mass, g.

4.4.2. Mördisegu kihistumise näitaja P protsent määratakse valemiga

Kus DV- proovi ülemise ja alumise osa täiteainesisalduse vahe absoluutväärtus, %;

å V - täiteaine kogusisaldus proovi ülemises ja alumises osas, %.

4.4.3. Mördisegu iga proovi eraldusindeks määratakse kaks korda ja arvutatakse 1% -ni ümardatuna kahe määramise tulemuste aritmeetilise keskmisena, mis erinevad üksteisest mitte rohkem kui 20% madalamast väärtusest. Kui tulemuste vahel on suurem lahknevus, korratakse määramist uue lahuse segu prooviga.

4.4.4. Katsetulemused tuleb registreerida päevikusse, märkides:

testi kuupäev ja kellaaeg;

proovivõtu koht;

lahenduse kaubamärk ja tüüp;

konkreetsete määramiste tulemused;

aritmeetiline keskmine tulemus.

5. MÖRDSEGU VEEPIDETUSVÕIME MÄÄRAMINE

5.1. Veepidavuse määramiseks katsetatakse 12 mm paksust mördisegu kihti, mis on laotud kuivatuspaberile.

5.2. Seadmed ja materjalid

5.2.1. Testimiseks kasutamiseks:

paberisuuruses lehed 150 "150 mm vastavalt TU 13-7308001-758-88;

marlilappide suurus 250 ´ 350 mm vastavalt GOST 11109-90;

siseläbimõõduga metallrõngas 100 mm, kõrgus 12 mm ja seina paksus 5 mm;

klaasplaadi suurus 150x150 mm, paksus 5 mm;

seade mördisegu veepidavuse määramiseks (seade).

5.3. Ettevalmistus testimiseks ja testimiseks

5.3.1. Enne testi 10 kuivatuspaberi lehti kaalutakse veaga kuni 0,1 g, asetatakse klaasplaadile, asetatakse peale marlilapp, paigaldatakse metallrõngas ja kaalutakse uuesti.

5.3.2. Hoolikalt segatud mördisegu asetatakse metallrõnga servadega ühele tasapinnale, tasandatakse, kaalutakse ja lastakse puhata. 10 min.

5.3.3. Lahusega metallrõngas eemaldatakse ettevaatlikult koos marliga.

Bloteerimispaber kaalutakse veaga kuni 0,1 G.

Mördisegu veepidavuse määramise seadme skeem

1 - lahusega metallrõngas; 2 - 10 kihti kuivatuspaberit;

3 - klaasplaat; 4 - kiht marli kangast

5.4. Tulemuste töötlemine

5.4.1. Mördisegu veepidavus määratakse veesisalduse protsendi järgi proovis enne ja pärast katset, kasutades valemit

(4)

(4)

Kus t1 - blotpaberi kaal enne katsetamist, g;

t2 - blotpaberi mass pärast katsetamist, g;

m3 - paigalduse kaal ilma mörsseguta, g;

t4 - paigalduse kaal mördiseguga, g.

5.4.2. Mördisegu veepidavus määratakse iga mördisegu proovi kohta kaks korda ja see arvutatakse kahe määramise tulemuste aritmeetilise keskmisena, mis erinevad üksteisest mitte rohkem kui 20% madalamast väärtusest.

5.4.3. Katsetulemused tuleb registreerida päevikusse, märkides:

testi kuupäev ja kellaaeg;

proovivõtu koht;

mördisegu mark ja tüüp;

osamääratluste ja aritmeetilise keskmise tulemuse tulemused.

6. LAHUSE TÖÖTUGEDUSE MÄÄRAMINE

6.1. Mördi survetugevus tuleks määrata mõõtmetega kuubikuproovidel 70,7x70,7x70,7 mm seda tüüpi lahenduste standardis või tehnilistes kirjeldustes kehtestatud vanuses. Iga katseperioodi kohta tehakse kolm proovi.

6.2. Proovide võtmine ja survetugevuse määramise meetodi üldised tehnilised nõuded - vastavalt lõigetele. - see standard.

6.3. Varustus

6.3.1. Testimiseks kasutamiseks:

lõhestatud terasvormid kaubaalusega ja ilma vastavalt standardile GOST 22685-89;

terasvarda läbimõõt 12 mm, pikkus 300 mm;

Spaatel mördisegu tihendamiseks

6.4. Testiks valmistumine

6.4.1. Proovid mördisegust liikuvusega kuni 5 cm tuleks teha kandikuga vormides.