Soonte freesimine on vastutusrikas protseduur, selle teostamise täpsus ja õigsus mõjutab otseselt erinevate liigeste töökindlust ja kvaliteeti. mehaanilised seadmed kus kasutatakse tüüblit.

1 Võluavade tüübid ja nõuded nende töötlemisele

Võtmega ühendusi võib leida enamikust erinevaid seadmeid. Kõige sagedamini kasutatakse neid masinaehitustööstuses. Selliste ühenduste võtmed on kiil-, segment- ja prismaatilised; muud tüüpi sektsioonidega tooted on vähem levinud.

Klambrid jagunevad tavaliselt järgmisteks tüüpideks:

- väljumisega (teisisõnu - avatud);

- otsast lõpuni;

- suletud.

Kõik need sooned tuleb freesida võimalikult täpselt, kuna võtmel oleva võlliga ühendatud toodete sobivuse usaldusväärsus sõltub tehtud toimingu kvaliteedist. Soonte täpsusel pärast töötlemist peaksid olema järgmised näitajad:

- Täpsusklass 8 – pikkus;

- 5. klass – sügavus;

- 3 või 2 klass – laius.

Täpsuse kvaliteeti tuleb rangelt järgida. Vastasel juhul peate pärast freesimist tegema töömahukat ja väga keeruline töö paigaldamisel, eelkõige konstruktsioonielementide või tüüblite endi viilimisel.

Regulatiivsed dokumendid esitavad ranged nõuded võtmeava asukoha täpsusele ja selle pinna kareduse suurusele.

Soone seinte (külgede) kareduse kvaliteet ei tohi olla madalam kui viienda klass ja selle pinnad peavad olema võlli telge läbiva tasapinna suhtes absoluutselt sümmeetriliselt paigutatud.

2 Kiilusoonte lõikurid

Erinevate soonte täpsuse nõutava kvaliteedi tagamiseks töödeldakse neid kasutades erinevad tüübid pilulõikurid:

- Tagatud vastavalt riigistandardile 8543. Nende ristlõige võib olla 4–15 ja 50–100 mm. Pärast lihvimist ei muutu sellise tööriista laius. Seljaga lõikurid on teritatud ainult esipinnal.

- Ketas vastavalt standardile 573. Nende hambad asuvad silindrilisel osal. Madalate soonte töötlemiseks on soovitatav kasutada ketaslõiketööriistu.

- Silindrilise ja koonilise varrega. Nende ristlõige on 16–40 mm (kooniline) ja 2–20 mm (silindriline). Selliste lõikurite valmistamiseks kasutatakse tavaliselt kõvasulameid (näiteks VK8). Tööriistal on 20-kraadine flöödinurk. Karbiidist lõikeseade võimaldab freesida õlgusid ja sooni raskesti töödeldavatest materjalidest ja karastatud terastest. Selline tööriist tõstab mitu korda täpsuse ja pinnakareduse kvaliteeti ning tõstab oluliselt ka tootlikkust.

- Paigaldatud segmenditüüpi võtmetele vastavalt riigistandardile 6648. Freesid, mis võimaldavad töödelda mis tahes tüüpi pilusid segmendiklahvide jaoks ristlõikega 55 kuni 80 mm. Sama standard kirjeldab ka selliste klahvide sabatööriista. Nende abiga freesitakse tooteid, mille ristlõige ei ületa 5 mm.

Peamiseks tööriistaks soonte töötlemiseks on Gosstandart 9140 järgi toodetud spetsiaalsed võtmelõikurid. Neil on kaks lõikeotsa servaga hammast ja kooniline või silindriline vars. Need sobivad ideaalselt võtmeava töötlemiseks, kuna nende lõikurite tööservad on suunatud tööriista korpusesse, mitte väljapoole.

Võtmelõikurid töötavad nii piki- kui ka aksiaalse etteandega (nagu ka), need tagavad pärast töötlemist vajaliku õlgade ja soonte kareduse kvaliteedi. Sellise tööriista uuesti lihvimine toimub piki lõikuri otsaosas asuvaid hambaid, mille tõttu selle esialgne ristlõige jääb peaaegu muutumatuks.

3 Võtme õlgade ja soonte töötlemise omadused

Võtmega ühenduselementide freesimine toimub võllidel. Võlli toorikute mugavaks kinnitamiseks kasutatakse prismat - spetsiaalne seade, hõlbustades töötlemisprotsessi. Kui võll on pikk, kasutage kahte prismat, kui see on lühike, siis piisab ühest.

Rihtide ja soonte prismaseade peab olema võimalikult täpselt paigutatud. See saavutatakse tänu sellele, et selle põhjas on naelu, mis sisestatakse töölaua soonde. Võllide kinnitamiseks kasutatakse klambreid. Need toetuvad otse võllile, mis välistab viimase paindumise võimaluse. Tavaliselt asetatakse klambrite alla messingist või vasest (väikese paksusega) plaat. See kaitseb toote viimistletud pinda kahjustuste eest.

Võllid on kinnitatud tavapärase kruustangiga, mis on paigaldatud lauale nii, et seda saab pöörata 90 kraadi. Tänu pöörlemisvõimalusele on kruustang hõlpsasti paigaldatav vertikaalsetele ja horisontaalsetele freesseadmetele.

Võll kinnitatakse prismale ümber sõrmede pöörlevate lõugadega (kinnitatakse käsirattaga). Kirjeldatud õlgade ja võtmeavade töötlemise seadmel on konstruktsioonis peatus. See võimaldab paigaldada võlli kogu pikkuses.

Kõige sagedamini kasutatakse püsimagnetiga (baariumoksiid) prismasid. Prismaatiline korpus on valmistatud kahest osast. Nende poolte vahele on paigaldatud magnet. Nagu näete, on õlgade ja võtmega liigendite freesimise seade valmistatud üsna lihtsalt, kuid samal ajal tagab tõhus töötlemine tooted.

4 Kuidas freesitakse suletud pilusid?

Soonestamine suletud tüüpi teostatakse horisontaalsetel freesüksustel. Tööks kasutatakse ülalkirjeldatud seadet, mis on varustatud prismade või isetsentreeruva kruustangiga. Šahtid paigaldatakse neile standardsel viisil.

Lisaks on veel üks võimalus võllide paigaldamiseks. Eksperdid nimetavad seda härjasilma toimetamiseks. Sel juhul asetatakse võll töövahendi (õlgade ja soonte otsa- või võtmelõikur) suhtes silma järgi. Seejärel käivitatakse lõikeseade ja viiakse ettevaatlikult võlli, kuni need omavahel suhtlevad.

Kui lõikur ja võll kokku puutuvad, jääb viimasele töövahendist nõrk jälg. Kui jälg ilmub mittetäieliku ringi kujul, tuleb tabelit veidi nihutada. Kui töötaja näeb enda ees tervet ringi, ei pea lisatoiminguid tegema, võib alata freesimine.

Suletud sooned, mida hiljem veidi reguleeritakse, töödeldakse kahe erineva skeemi järgi:

- Lõikuri sisestamisega (käsitsi juhtimine) kogu ääriku sügavusele ja mehaanilise etteandega pikisuunas.

- Tööriista käsitsi lõikamisega etteantud sügavusele ja mehaanilise pikisuunalise ettenihkega ühes suunas ning seejärel teise sööstmise ja etteandega, kuid vastupidises suunas.

Esimest õlgade ja soonte töötlemise meetodit kasutatakse 12–14 mm ristlõikega lõikurite jaoks. Muudel juhtudel on soovitatav kasutada teist skeemi.

5 Töötlemise peensused avatud ja läbi soonte ja ääriste

Sellised elemendid freesitakse alles pärast seda, kui kõik nende silindrilise pinnaga tööd on täielikult lõpetatud. Ketastööriistu kasutatakse olukordades, kus lõikuri ja soone raadiused on samad.

Pange tähele, et lõikurite kasutamine on lubatud kuni teatud hetkeni. Iga uue tööriista teritamisega muutub selle laius teatud määral väiksemaks. Pärast mitut sellist toimingut muutuvad lõikurid soontega töötamiseks kõlbmatuks, nendega saab teha muid toiminguid, mis ei sea kõrgeid nõudmisi laiuse geomeetrilistele parameetritele.

Eelnevalt käsitletud seade sobib läbivate ja läbivate soonte ja soonte töötlemiseks avatud tüüp. Siin on oluline tagada õige paigaldus lõikeriist torni külge. Paigaldamine peab toimuma nii, et lõikuri väljavool piki otsa oleks võimalikult väike. Toorik on fikseeritud kruustangis, mille lõualuudel on padjad (messing, vask).

Lõikuri paigaldamise täpsust kontrollitakse nihiku ja ruuduga. Protsess näeb välja selline:

- tööriist asetatakse kruustangist väljaulatuva võlli otsast risti etteantud kaugusele;

- nihiku abil kontrollige seatud vahemaa õigsust;

- Võlli teise otsa paigaldatakse ruut ja katse tehakse uuesti.

Mõõtmistulemuste kokkulangevus näitab, et lõikur on õigesti paigaldatud.

Olgu lisatud, et segmendiklahve töödeldakse spetsiaalsete (monteeritud või varrega) lõikuritega. Nende võtmete soonte topeltraadius määrab freesimiseks kasutatava tööriista läbimõõdu. Sellise töö tegemisel toimub etteanne vertikaalselt (võlli telje suhtes - risti).

6 Võtmed ja freesseadmed võllide töötlemiseks

Kui sooned peavad olema kõige täpsema laiusega, tuleks neid töödelda spetsiaalsetel võtmemismasinatel. Need töötavad võtmega kahehambalise lõikeriistaga ja selliste üksuste söötmine toimub pendli skeemi järgi.

Võtmefreespingi seadmed tagavad soone töötlemise kogu selle pikkuses töövahendi lõikamisel 0,2 kuni 0,4 millimeetri sügavusele. Veelgi enam, freesimine toimub kaks korda (süütamine ja söötmine ühes suunas, seejärel samad toimingud vastassuunas).

Kirjeldatud masinad on optimaalsed võtmevõllide mass- ja seeriatootmiseks. Need töötavad automaatrežiimis - pärast toote töötlemist lülitub peatoe pikisuunaline etteanne automaatselt välja ja spindliüksus liigub algasendisse.

Lisaks annavad need ühikud garantii kõrge täpsus tekkiv soon ja frees kulub piki perifeeriat peaaegu täielikult, kuna freesimine toimub selle otsaosadega. Selle tehnoloogia kasutamise puuduseks on selle kestus. Standardne soonte töötlemine kahe või ühe käiguga on mitu korda kiirem.

Võtmefreesseadmete kasutamisel juhitakse soonte mõõtmeid kas gabariidi või mõõteliini tööriista abil. Mõõdikutena kasutatakse ümmargusi pistikuid. Mõõtmised sügavusmõõturi ja nihikutega tehakse standardina (soonde ristlõige, laius, pikkus ja paksus on määratud).

Peal kaasaegsed ettevõtted Aktiivselt kasutatakse kahte võtmepinki: 6D92 - suletud soonte töötlemiseks mittemõõtmelise otsatööriistaga ja MA-57 - avatud soonte freesimiseks kolmepoolse tööriistaga. Need üksused on tavaliselt integreeritud automatiseeritud tootmisliinidesse.

Tavaliselt kasutatakse treipinki puurimiseks, koputamiseks, hõõritamiseks, süvistamiseks ja puurimiseks, kuid nende võimalused ei piirdu sellega. Teen ettepaneku kaaluda võimalust, kuidas seda kasutada puksi võtmeava puurimiseks. Selleks kasutan 1K62 kruvide lõikepinki.

Tööriistade komplekt

Töö tegemiseks vajate lisaks masinale:

- igav lõikur;

- pilulõikur;

- õli määrimiseks.

Kasutada võib muidugi iga igavat lõikurit varruka läbimõõdu piires. Mis puutub pilutööriista, siis selle ristlõige valitakse nii, et see vastaks võtmeava vajaliku laiusele. Määrdeõli on vajalik ainult siis, kui peate töötama kõva metalliga. Pehmete teraste puhul, eeldusel, et kasutatakse kvaliteetseid lõikureid, pole see vajalik, kuna faaside puurimine ja meiseldamine ei põhjusta kriitilist ülekuumenemist, mis võib kiirendada tööriista lõikeserva hõõrdumist.

Ettevalmistav etapp

Puks on paigaldatud kolme lõuaga padrunisse. Enne meislitamist peate esmalt ette valmistama selle sisemise ja välise faasi puurimislõikuriga. Need on valmistatud ainult sellelt küljelt, kust pilutööriist siseneb. See on kõige lihtsam protsess, mis on tuttav isegi amatöörtreijale ja seetõttu ei vaja see eraldi kaalumist.

Pärast faaside ettevalmistamist masinale peate panema minimaalne kiirus spindli pöörlemise vältimiseks. Paljudel masinatel võib lõuapadrun anda koormuse all lõtku, seega on sel juhul vaja paigaldada vahetükk. Selleks asetage selle alla sobiva kõrgusega polt ja mutter. Selle lahti keeramisel pikeneb piiriku pikkus, nii et see surutakse tihedalt vastu kassetti, välistades sellega veeremise.

Pilulõikur kinnitatakse kergelt tööriistahoidikusse. See joondab puksi keskele, pärast mida on vaja teha peeneid reguleerimisi. Selleks sisestatakse see puksi, liikudes pikisuunas nihikuga mööda liugurit. Tekkiv kriimustus peaks kulgema mööda puksi auku ühest servast teise. Lõikejoonel ei tohiks olla kriimustuseta lõiku. Kui see on olemas, näitab see moonutuse olemasolu. Kui lõikur on õigesti paigutatud, tuleb see väga tihedalt kinnitada, kuna meislimisel on koormus palju suurem kui tavaliste treimistööde puhul.

Meislitusprotsess

Kuna hülsil on sees oma raadius, tuleb enne soone sügavuse mõõtmist see ära lõigata, et saada tasane ala, mis on nullpunktiks. Selleks liigutan nihiku abil lõikurit puksi sees mööda pikisuunalist liugurit, eemaldades kõige peenemad metallilaastud. Pärast seda, kui see naaseb algasendisse, lähen lõikeserva mööda põikisuunalist liugurit hülsi korpusele 0,1 mm võrra. Jällegi teen pikisuunalise liigutuse mööda vankrit. Kordan protsessi, kuni renn kaotab oma raadiuse. Niipea kui ta lahkub, on see pöördloenduse nullpunkt.

Nüüd hakkan võtmesoont peiteldama. Minu puhul peaks selle sügavus olema 2,6 mm. Kasutades 0,1 mm sammu, kuluks selle sügavuse saavutamiseks 26 lõikurit.

Pärast soone süvendamist 2,6 mm võrra, ilma ketta seadistusi muutmata, peate tegema lõikuriga veel mõned korduvad liigutused, et puhastada tasapind väikestest purskedest. Järgmisena eemaldatakse hülss kassetist. Selle teine ots on üsna karm, kuid see on kergesti lahendatav. Puurimislõikur paigaldatakse uuesti tööriistahoidikusse ja eemaldatakse korralikud faasid. Pärast seda saab varrukat kasutada ettenähtud otstarbel.

Meiseldamine edasi treipink pikk, kuigi mitte keeruline protsess. Minu puhul on pidurisadula pikisuunaline liikumine mootoriga, seega kõik tehakse suhteliselt kiiresti. Samuti on võimalik teha soone eelarvega masinatele käsitsi ajam, kuid sel juhul võtab see palju rohkem aega.

Koduses töökojas saab ilma spetsiaalsete masinate ja seadmeteta teha võib-olla ainult nn kolhoosi kiilusilma: see on siis, kui puuritakse elektritrelliga vuugiauk hammasrattale või rihmarattale, mis on paigaldatud hammasrattale. võll, mille keskpunkt on osade ühendamise ümbermõõdul. Seejärel sisestatakse sellesse auku silindriline võti. Kuid selline osade ühendamine on ebausaldusväärne - lõppude lõpuks pole asjata, et seda pole üheski GOSTis.

Osade kaupa GOST-kiiluavade tootmiseks töötasin välja juhendi lauamasin(või võib öelda, et seade), mida olen kasutanud juba mitu aastat. Arvan, et selline masin võib olla kasulik, nagu mina, kodumeistritele, amatöördisaineritele ja koolitöökojas.

See käsitsi ajamiga vertikaalhöövelmasin-seade sarnaneb oma konstruktsioonilt puurmasinale ja oma tööpõhimõttelt - pilupingile.

Kogu konstruktsioon on kokku pandud alusele mõõtmetega 350x350x20 mm. See (alus) on ühtlasi ka töölaud, millel on alus kõigi kõnniteede lõikamiseks vajalike komponentidega ning tugi kolme lõuaga treipingi padruniga. Minu masina aluse paksus on 20 mm. Alguses oli küll puitlaastplaat(nagu fotol), kuid siis asendasin selle samade mõõtudega terasest - masin muutus massiivsemaks, aga ka stabiilsemaks.

Siinkohal annan selgituse: joonistel on muid erinevusi fotodel olevast masina kujutisest. Fakt on see, et töö käigus sai selgeks, et mõned komponendid ja osad oleks olnud parem teha veidi teisiti. Ja need täiustused kajastuvad joonistel.

1-alus (terasplaat s20); 2 — statiiv (teras, ring d40); 3 — tugiäärik (teras); 4 — ääriku kinnitamine alusele (M12 kruvi, 3 tk.); 5-hoidik (terasest); 6 — hoidikukork (M12 kruvi); 7 — kangivarda telg (pool M12 naast mutriga, 2 tk.); 8-kangivarras (terasliist 30×8, 2 tk.); 9 — varda liigendühendus kangiga (M12 polt, 2 tk.); 10 — kang (terasliist 30×8, 2 tk.); 11 - survevedru; 12 — konsool; 13 — liugur (M12 kruvi); 14-klamber (M12 kruvi); 15 — kangi paigaldamine teljele (M12 kinnitus, 2 tk.); 16 — käepideme telg (teras, ring 18); 17 — käepide (toru d30x18,5); 18 — torni-tööriistahoidja (teras, ring d64); 19 — lõikur; 20 — kork (M10 kruvi); 21-kolme nukk kerimispadrun: 22 - nihik

Aluse ühe serva lähedal on ääriku abil fikseeritud alus - terasvarras läbimõõduga 40 mm ja kõrgusega 450 mm. Kogu raami ulatuses lõigatakse pikisuunaline soon ja ühel noorel on soon äärikuga ühendamiseks. Nüüd sai mulle selgeks, et oleks tore teha rack kõrgemaks - kuni 500 mm - sageli tekib vajadus, kui on vaja teha pikkadesse (või kõrgetesse) osadesse (näiteks rummudesse) soon ja siis konsooli tõstmisest ei piisa. Äärik on suur astmeline seib, mille keskne ava on aluse jaoks ja kolm ühtlaselt asetsevat ava läbimõõduga 12,5 mm alusplaadile kinnitamiseks. Vastavalt paiknevad, kuid aluslauas on tehtud ainult M12 keermestatud augud. Töödeldud otsaga alus sisestatakse ääriku keskavasse ja osad ühendatakse keevitamise teel ning seejärel kruvitakse äärik aluse külge.

Hoidik ja konsool, mille vahel on survevedru, on libisevalt paigaldatud alusele.

Hoidik on ristkülikukujuline rööptahukas, mille kõrgus on tasapinnas võrreldes väikese kõrgusega ja millel on aluse keskne ava ja kolm M12 keermestatud auku - kaks pimedat külgmist ja üks läbiv ühes otsas. Loomulikult on sellise geomeetrilise keha "otsa" ja "külje" määratlused identsed, kuid loodan, et need on jooniselt selged. Otsaavasse keeratakse hoidiku lukustuskruvi ja külgmiste aukudesse kruvitakse naastud, mis toimivad kangivarraste telgedena.

Konsool on keerulisem osa. See koosneb kahest õõnessilindrist (rack-mount ja tornist), mis on omavahel ühendatud terassillaga kandiline toru mõõdud 60x60x2,5 keevitamise teel. Iga silindri korpusel on M12 keermestatud auk: hammaslati silindris on pöörlemist takistav lukustuskruvi ja südamiku silindris lukustuskruvi. Lisaks on raami silindri külge vastaskülgedel keskele keevitatud paar M12 “poolpolte” (võite kasutada ka sama keermega kruvisid) - need toimivad tööriista etteandehoobade telgedena.

1-resti silinder (ring d80); 2 — hüppaja (toru 60x60x2,5); 3-südamissilinder (toru 80×64); 4 – kangi telg (M12 tihvt, pooleks lõigatud, 2 tk.)

Peame püüdma seda toimingut teha võimalikult täpselt, et hiljem töötamise ajal hoovad ei kõverduks, nendes olevad augud ei puruneks ja teljed ise ei kuluks. Seetõttu tasub enne nende keevitamist natuke teha tehnoloogilised toimingud. Esiteks tuleb resti silindril freesida (või viiliga maha lihvida) paar diametraalselt vastupidist tasapinda mõõtmetega 20x20 mm. Korterite keskele puuritakse mõlemal küljel augud läbimõõduga 4 mm. Seejärel puuritakse need ühes paigalduses vajaliku pikkusega puuriga läbi 6 mm läbimõõduga. Mõlemasse “pooltihvti” (kruvidesse) tehakse sama läbimõõduga aksiaalsed avad. Pärast seda sisestatakse silindri aukudesse sama läbimõõduga sirge traadijupp. Väljaulatuvatele otstele asetatakse “poolnõelad” ja esmalt haaratakse need kinni ning pärast positsioonide joondamist keevitatakse need lõpuks silindri külge. Operatsiooni lõpus lüüakse välja traadijupp.

Peame püüdma seda toimingut teha võimalikult täpselt, et hiljem töötamise ajal hoovad ei kõverduks, nendes olevad augud ei puruneks ja teljed ise ei kuluks. Seetõttu tasub enne nende keevitamist natuke teha tehnoloogilised toimingud. Esiteks tuleb resti silindril freesida (või viiliga maha lihvida) paar diametraalselt vastupidist tasapinda mõõtmetega 20x20 mm. Korterite keskele puuritakse mõlemal küljel augud läbimõõduga 4 mm. Seejärel puuritakse need ühes paigalduses vajaliku pikkusega puuriga läbi 6 mm läbimõõduga. Mõlemasse “pooltihvti” (kruvidesse) tehakse sama läbimõõduga aksiaalsed avad. Pärast seda sisestatakse silindri aukudesse sama läbimõõduga sirge traadijupp. Väljaulatuvatele otstele asetatakse “poolnõelad” ja esmalt haaratakse need kinni ning pärast positsioonide joondamist keevitatakse need lõpuks silindri külge. Operatsiooni lõpus lüüakse välja traadijupp.

Hoidja alusel vajalik kõrgus See on kinnitatud lukustuskruviga ja toimib kogu tööriista etteandemehhanismi toena: konsool koos torniga koos sellesse kinnitatud lõikeriistaga ja hoobade süsteem selle pikisuunaliseks etteandmiseks. Konsooli tõstetakse üles ja hoitakse ülemises asendis vedru abil. Konsooli hoiab statiivil pöörlemast kinnituskruvi, mille sobivale profiilile teritatud ots libiseb aluse pikisoones. Osade hõõrduvad pinnad kaetakse enne tööd. õhuke kiht(nagu tulirelva) määre.

Torn on osa, millega tööriist või selle hoidik on konsoolis kinnitatud. Minu puhul on südamik ja tööriistahoidik valmistatud 45 terasest ühes tükis astmelise silindri kujul, mille vaba peenema otsa lähedal on diameetriline ava lõikuri jaoks. Siin puuritakse lõpuks M10 keermestatud auk - läbi selle kinnitatakse lõikur vastava kruviga tööriistahoidja avasse. Suurema läbimõõduga silindril freesitakse tasapind - selle vastu toetub kinnituskruvi M12, mis ei lase lõikuri pöördemomendi tekkimisel tornil pöörlema hakata. Sama kruvi hoiab südant konsooli silindrist välja kukkumast. Kuid tema jõupingutustest, mis tekivad töökäigu ajal silindrist välja pigistamisel, ei pruugi piisata: selleks jäetakse tornile õlg.

Kangid ja vardad on valmistatud terasribast ristlõikega 30×8 mm. Kangid on paigaldatud konsooli südamiku silindri telgedele, vardad aga hoidiku teljele. Mõlemad on hingedega kokku kinnitatud teljepoltidega.

Kangide ülemiste (vabade) otste vahele sisestatakse ja kinnitatakse käepideme telg - 18 mm läbimõõduga silindriline varras, mille otsasoontes on keerme M12. Käepide ise, mis on valmistatud hülsi kujul läbimõõduga 30×18 mm, asetatakse vabalt määritud teljele. Puksi pind on eelvaltsitud.

Erilugu masinatoest. Väliselt näeb see välja nagu masinkruustang. Ja töötlemiseks mõeldud toorikud kinnitatakse toe ülemisele liikuvale platvormile paigaldatud treipingi kolme lõuaga padrunisse metalli lõikamismasin. Kasutades nihikut, söödetakse toorik lõikeriista suhtes lõikesügavuseni. Tulevikku vaadates märgin, et lõikesügavus ühe käiguga on väga väike - ainult 0,2 - 0,3 mm.

Tugi koosneb keevitatud korpusest ja teisaldatavast lauast. Kuigi keevitatavaid kereelemente on mitu (5 tk), on need väga lihtsad - peaaegu kõik (välja arvatud nagid) on ristkülikukujuliste rööptahukate kujul. Riiulid on valmistatud võrdse äärikuga valtsitud terasest nurgaga 40×40 koos pooleks lõigatud vertikaaläärikuga. Muide, liigutatava laua kere ja risttala traaversid on hoidikud (kere) purunenud treilõikuriistadest. Kellel see laos on? freespink, saab ta kere ja platvormi hõlpsalt massiivsest toorikust ühe osana valmistada.

1-kere alus (40×40 nurk pügatud püstriiuliga, 2 tk.); 2-kereplatvorm (teras, leht s7); 3—eesmine traavers (lõikurihoidik); 4-tagumine põiklatt (lõikurihoidik); 5 — liigutatav laud (teras, leht B7); 6 — liigutatava laua ristliige (lõikurihoidik); 7-suunaline kruvi M12; 8-vasak lips, parem pole näidatud (kruvi M12,2 tk.); 9-käepidemega hooratas; 10 — splind d3; 11 – ülekate ( terasleht sЗ); 12 - voodri kinnitamine korpuse külge (M4 kruvi, 2 tk.)

Toorikute eeltarne lõikeriist saab teha "käsitsi", keerates lahti kruvid, mis kinnitavad selle korpuse aluslaua külge ja liigutades kogu tuge soontes (piklikud augud).

Platvormi liigutatakse hooratta käepidemest tavapärase M12 keermega juhtkruvi abil. Mehhanismis ei ole maatriksmutrit kui sellist, platvormi all olevasse risttalasse tehakse vastav keermestatud auk koos paari juhtavaga. Juhikud ise on paar tavalist pikka M12 kruvi. Peab ütlema, et nihiku lauda saab nihutada kuni 60 mm, kuigi soonte ja soonte lõikamiseks pole reeglina vaja üle 10 mm.

Nagu varem märgitud, on lõikesügavus (söötmine) masina kasutamisel väike. GOST-kiilusoonte valmistamise kiirendamiseks võite kasutada artikli alguses toodud tehnoloogiat poolringikujuliste "kolhoosi" soonte puurimiseks ja seejärel ristkülikukujuliseks lõiguks viimistleda piluaega.

G. Spirjakov. Tšeljabinsk

Võllidel olevad võtmeavad (sooned) on tehtud prisma- ja segmentvõtmete jaoks. Paralleelvõtmete võtmeavad on mõlemalt poolt suletavad (pimedad), ühelt poolt suletavad ja läbivad.

Kiiluaugud valmistatakse mitmel viisil, sõltuvalt pilu ja võlli konfiguratsioonist ning kasutatavast tööriistast. Neid teostatakse üldotstarbelistel horisontaal- või vertikaalfreespinkidel või spetsiaalsetel masinatel.

Läbivad ja ühelt poolt avatud võtmeavad tehakse ketaslõikuritega freesimise teel (joon. 22, A).

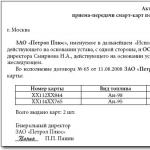

Riis. 22. Meetodid võlli kiiluavade freesimiseks: A– pikisuunalise etteandega ketaslõikur; b– pikisuunalise etteandega otsafrees; V– pendli etteandega otsafrees; G– vertikaalse etteandega ketaslõikur

Soon freesitakse ühe või kahe käiguga. See meetod on kõige produktiivsem ja tagab piisava soone laiuse täpsuse, kuid selle kasutamist piirab soonte konfiguratsioon: ümarate otstega suletud sooni ei saa sel viisil teha. Sellised sooned tehakse pikisuunalise etteandega otsfreesidega ühe või mitme käiguga (joon. 22, b).

Freesimine otsfreesiga ühe käiguga toimub nii, et kõigepealt liigub lõikur vertikaalse etteandega kogu soone sügavusele, seejärel lülitatakse sisse pikisuunaline etteanne, millega kiilusoon freesitakse oma kohale. Täispikk. See meetod nõuab võimsat masinat, lõikuri tugevat kinnitust ja rikkalikku emulsiooniga jahutamist. Tänu sellele, et lõikur toimib peamiselt perifeerse osana, mille läbimõõt väheneb ümberteritamisest uuesti teritamiseks, siis terituste arvu suurenedes halveneb töötlemise täpsus (üle soone laiuse).

Täpse laiusega soonte saamiseks kasutatakse spetsiaalseid "pendli etteandega" võtmefreespinke, mis töötavad topeltspiraalsete frontaalfreesidega. lõikeservad. Selle meetodi puhul lõikab lõikur 0,1–0,3 mm sügavusele ja freesib soone kogu pikkuses, seejärel lõikab uuesti samale sügavusele nagu eelmisel juhul ja freesib soone kogu pikkuses, kuid vastupidises suunas. (Joonis 22, V). Siit pärineb nimi "pendli sööt".

See meetod on kõige ratsionaalsem võtmeavade tootmiseks seeria- ja masstoodang, kuna soone täpsus tagab võtmeava ühenduses vahetatavuse. Lisaks, kuna lõikur töötab esiosaga, on see kauem kasutusiga, kuna kulub lõikuri esiosa, mitte lõikuri perifeerne osa. Selle meetodi puuduseks on madal tootlikkus. Siit järeldub, et vahetatavust nõudvate soonte tegemisel tuleks kasutada pendli etteande meetodit ning ühekäigulist freesimise meetodit juhul, kui võtmeid on võimalik mööda soont sobitada.

Segmendivõtmete võtmeavad valmistatakse freesimise teel ketaslõikuritega (joon. 22, G). Läbi võllide soonte saab töödelda höövelmasinatel (piki sooned - pikihöövelmasinatel ja lühikesed sooned - põikhöövelpinkidel).

Hammasrataste pukside, rihmarataste ja muude võtmega võllile kinnitatud osade avades olevaid võtmeauke töödeldakse üksik- ja väiketootmises piluspinkidel ning suur- ja masstootmises avamismasinatel.