Need soovitused, mis esindavad tsiviilehitusettevõtete ja teiste tööstusharude üldist kogemust põrandate ja vitraažide puhastamisel, töötati välja eesmärgiga veelgi täiustada põrandate ja vitraažide mehhaniseeritud puhastamise tehnoloogiat.

Soovitused on mõeldud lennujaama terminalide, lennuagentuuride ja muude sarnaste reisijatehoonete operaatoritele ja projekteerijatele.

TSIVIILLENNUMINISTEERIUM

Riiklik Disaini-, Maamõõtmis- ja Uurimisinstituut

Lennuprojekt

MOSKVA

SISU

Need soovitused on välja töötatud GPI ja Aeroproekti tsiviilehituse uurimisinstituudi ühiselt Sojuzdornia kohta tehtud uuringute põhjal ning rakenduskogemuse üldistamise tulemusena. rep riistvaramastiks tsiviillennujaamades.

Soovituste koostamisel kasutati järgmisi dokumente: „Tehnilised tingimused TU 6-05-1816-77. Epoksüühendid UP-5-122AT ja UP-5-122AT-1", 1977, muudetud 1981. aastal; "Soovitused lennuväljade katete pragude ja õmbluste täitmise tehnoloogia kohta", M., GPI ja Tsiviillennunduse Aeroproekti Uurimisinstituut, 1976; “Juhend lennuväljade ilma lennutegevust katkestamata remonditööde korraldamise ja tehnoloogia kohta” M., GPI ja NIIGA Aeroproekt, 1979; “Tehaseeskirjad juhtmete täitmiseks ESP 007502” Praha, 1971.

1. Põhinõuded soone täiteavale JUHTIDE toiteallikas VALGUSTELE Põhjalik tüüp “küünal-3” ja D-2

1.1. Toitejuhtmete soonte täitmiseks kasutatavate tihendusmaterjalide tööomadused ja vastupidavus sõltuvad kliimateguritest ja õhusõidukite reaktiivmootorite gaasijugade mõjust kattele.

1.2 Tihendusmaterjal peab tagama soone veekindluse ja kaitsma kaablit vigastuste eest. Olemasolevate mastiksite sobivuse hindamine süvatüüpi valgustite “Svecha-3” ja D-2 toitejuhtmetes vagude tihendamiseks tehti tehispindade uuringu materjalide ja kogunenud töökogemuse põhjal. lennuvälja pinnad.

1.3.Kõik tööd juhtmete paigaldamisel soontesse ja Nende täitmine tihendusmaterjaliga peab toimuma kuiva ja selge ilmaga, ümbritseva õhu temperatuuril vähemalt +5°C.

1.4. Lennuvälja katete soonte täitematerjalid ei tohiks muuta oma omadusi lühiajalise (kuni 1,5 min) temperatuuril kuni +250°C.

1.5. Vagutäidised peavad olema betooni ja asfaltbetooniga piisava nakkumisega ning mitte pragunema madalad temperatuurid Ja säilitavad töö ajal oma elasts-plastilised omadused.

1.6. Vagutäitematerjalid peavad olema temperatuurivahemikus -40°C kuni +80°C piisavate deformatsiooni- ja tugevusomadustega, samuti vastupidavusega jääsulatusainetele.

1.7. Värskelt valmistatud täiteaine elujõulisus peab olema vähemalt 4 tundi. Hermeetiku kõvenemine ei tohiks ületada 7-10 päeva, tihendusmaterjal ei tohi kinni jääda lennuki rehvidele.

2. tihendusmaterjalide valmistamise tehnoloogia ja omadused

2.1. Tsement-betoon- ja raudbetoonkatete toitejuhtmete soonte täitmiseks kasutatakse segu UP-5-122AT (TU6-05-1816-87) ja Tšehhoslovakkia EP0KSI-15 mastiksit.

Kodumaises tööstuses toodetud ühend UP-5-122AT on UP-5-122A klassi epoksü modifitseeritud vaigu, tiokooli plastifikaatori (GOST 12812-72) ja polüetüleenpolüamiini kõvendi (TU 6-02-594-75) kombineeritud toode. ) ja UP-klassi kiirendi 606/2 ( T U 6-09-4136-75).

2.2. Kõvenevat segu UP-5-122AT iseloomustab kõrge deformeeritavus, hea nake betooniga ning piisav vee-, kuuma- ja külmakindlus.

UP-5-122AT ühend on homogeenne viskoosne kollase või punakaspruuni värvi vedelik ilma võõrkehadeta ja sellel on järgmised omadused füüsikalised ja mehaanilised omadused;

2.3. Segu tuleb valmistada töökohal vahetult enne vagude täitmist, segades komponente külmas olekus, kaaludes mitte rohkem kui 5,0 kg, kuna suurema massiga pole ühtlast segunemist võimalik saavutada.

Kuna ühend õhutemperatuuril on kõrgem + 25° C Kui see tardub kiiresti ja tekib raskusi vagude täitmisel, ei saa valmistatud segu säilitada.

2.4 UP-5-122AT ühendi komponentide doseerimine välitingimused tuleks toota mahu järgi.

2.5. Mõnel juhul võib tsementbetooni ja raudbetoonkatete epoksüvaikudel põhinevate tihendusmaterjalide puudumisel toitejuhtmete soonte tihendamiseks soovitada kummi-bituumensideaine baasil valmistatud mastiksit. Sel juhul pärast seinte puhastamist krunditakse vaod õhuke kiht RBV lahus bensiinis vahekorras 1:1.

2.6 Kummibituumensideainet (TU-21-27-41-75) toodab tööstus valmiskujul, see on homogeenne segu, mis saadakse kummipurust, bituumenist, kumaroonvaigust V ja G, mootoriõlist Ak-15 ja. plastifitseeriv lisand (polüisobutüleen P-200) või ilma selleta.

Kummibituumensideainet toodetakse kolmes klassis: RBV-25, RBV-35, RBV-50. Koostis RBV-25 on soovitatav kasutada IV ja V, RBV-35 III ja IV ning RBV-50- I ja II kliimavööndid. Kasutada tuleks polümeer-bituumenmastiksit II ja III kliimavööndid.

2.7 Polümeer-bituumenmastiksi valmistamiseks kasutatakse bituumeni BND 90/130 - 100 wt.h. divinüülstüreeni termoplastne elastomeer (kuiv aine) - 26 massiosa; kondensaat "Vuktyl" - 12 w.p.; asbestijahu - 28 w.p. ja portlandtsement M400 - 28 wt.h.

2.8 RBV ja polümeer-bituumenmastiksi peamised füüsikalised ja mehaanilised omadused on toodud tabelis.

Tabel

| Tihendusmaterjalide kaubamärgid | Tõmbetugevus, MPa | Pikendus, % | Adhesioon betooniga, MPa | Rabeduse temperatuur, ° C |

| BMTV-1 | 0,6 - 0,9 | |||

| RBV-25 | 0,25 - 0,50 | |||

| RBV-35 | 0,25 - 0,50 | |||

| RBV-50 | 0,25 - 0,50 |

2.9. Mastiksi valmistamise tehnoloogia on toodud “Lennuvälja katete pragude ja õmbluste täitmise vahendite ja tehnoloogia soovitustes”.

2.10 Vagude täitmine RB mastiksiga B tuleks läbi viia hermeetiku temperatuuril 170–200 ° C, kasutades GPI ja tsiviillennunduse uurimisinstituudi välja töötatud käsitsi vuugitäiteainet A e po p po jne ja selle puudumisel käsitsi.

2.11.RBV mastiksi ligikaudne kulu 100 joonmeetri kohta. m vagu umbes 50 kg, mastiks UP-5-122AT - umbes 25 kg. UP-5-122AT-1 mastiksi ligikaudne tarbimine ühe valgusti kinnitamiseks, olenevalt selle konstruktsioonist, on 3 kuni 5 kg.

3. TEHNOLOOGIA vagude täitmise TÖÖDE tootmine

3.1. Toitejuhtmete soonte lõikamine toimub vastavalt lõikuri DS-133 konstruktsioonile. Maksimaalne sügavus lõikamine on 80 mm.

3.2.Enne juhtmete paigaldamist tuleb soone sooned põhjalikult puhastada ja seejärel puhuda joaga suruõhk. Enne nende täitmist mastiksiga peaksid vagude seinad olema kuiv. Elektrijuhtmed ei tohiks katte pinnale välja tulla. Selleks asetatakse juhtmetele iga 80 cm järel 5 cm pikkused kummirullid. Soone sooned peavad olema õige kujuga, ilma laastude ja pragudeta.

3.3 Soovitatav soone laius CE-4 kaabli paigaldamiseks on 11 mm, KRZ kaabli paigaldamiseks - 13 mm. Lõigatud vao sügavus määratakse sõltuvalt kasutatavate juhtmete ja mastiksi arvust ning varieerub 30-70 mm. Soone täitmise järjekord alt üles:

liiv 5 mm, juhtmed (2 kuni 8), liiv 10 mm, mastiks UP-5-122AT;

Segu UP-5-122AT minimaalne valamise sügavus tsementbetoon- ja raudbetoonkatetes on 10 mm. RB mastiksiga vagude täitmise minimaalne sügavus B asfaltbetoon- ja tsementbetoonkatetes 30 mm. Joonisel fig. 1 ja 2 kujutavad skeeme vagude täitmiseks tsementbetoonis ja asfaltbetoonkatted mitmesugused mastiksid.

3.4 Võimaliku paisumise vähendamiseks RBV mastiksiga täidetakse esmalt 2/3 vao sügavusest ja pärast jahutamist temperatuurini 60-80 °C täidetakse vagu täielikult. Liigne mastiks eemaldatakse kuumutatud kaabitsaga.

3.5. Süvistatavate valgustite toitejuhtmete soonte ristumiskohtadesse temperatuuriühendustega tuleks teha olenevalt juhtmete arvust 50–80 mm süvendid. Juhtmed tuleb sisestada perklorovinüültorudesse, katta kuivatatud ja sõelutud liivaga ning täita RBV mastiksiga. Juhtmete paigutus paisumisvuukide soonte ristumiskohas on näidatud joonisel 3.

Riis. 1. Skeem tsement-betoonkatete soonte täitmiseks kaablite kaitsmisel epoksüpõhiste mastiksitega: I- epoksiidil põhinev mastiks; 2 - peeneteraline liiv; 3 - kaabel

Märkus . Kaabli CE-4 läbimõõt on 5 mm, kaabli KP3 läbimõõt on 6 mm.

Riis. 2. Skeem soonte täitmiseks toitekaabli kaitsmisel RBV mastiksiga: I- RBV mastiks; 2 - peeneteraline liiv; 3 – õlitatud žgutt; 4 - kaabel

Märkus . CE-4 kaabli läbimõõt on 5 mm, KP3 kaabli läbimõõt on 6 mm.

Riis. 3. Juhtmete paigutus kohas, kus sooned lõikuvad temperatuuriõmblusega:

1 - perklorovinüültoru Ø 25 või 32 mm sõltuvalt juhtmete arvu kohta; 2 - RBV mastiks; 3 - täitemastiks; 4 - liiv; 5 - betoonist tugevdatud; 6 - paisumisvuuk

4. KVALITEEDIKONTROLL tihendusmaterjalide ettevalmistamisel ja vagude täitmisel

4.1. Mastiksi valmistamise ajal on vaja kontrollida:

ühendi komponentide kaaluannus;

ühtlane segamine kogu mastiksi massis;

RBV ja BMTV mastiksite küttetemperatuur.

4.2 Pärast valmimist kontrollitakse mastiksi kuumakindlust moodustumine soojusmasina läbimisel selle talvel töötamise ajal.

Mastiksi sulatamine ja puhumine vagus ei ole lubatud.

4.3 Juhtmete usaldusväärse tihendamise ja kahjustuste eest kaitsmise tagamiseks on vaja süstemaatiliselt jälgida mastiksi seisukorda vagus. Kohtades, kus mastiks on maha koorunud või mõranenud, tuleb kahjustatud koht puhastada ja seejärel mastiksiga täita.

5. UP-5-122AT ÜHENDMATERJALIDE TRANSPORT JA LADUSTAMINE

5.1 Segu komponente hoitakse tavalises laos hermeetiliselt suletud anumates temperatuuril mitte üle +30°C tingimustes, mis tagavad toote ja mahuti ohutuse.

5.2 Ühend valmistatakse vahetult enne kasutamist. Värskelt valmistatud ühendeid ei tohi säilitada.

5.3 Üksikute komponentide garanteeritud säilivusaeg määratakse kehtiva regulatiivse ja tehnilise dokumentatsiooniga ja see on: modifitseeritud epoksüvaigu puhul - 6 kuud; polüetüleenpolüamiini kõvendi - 6 kuud; kiirendi kaubamärk UP-606/2 - 6 kuud; tiokola - 3 aastat.

5.4.RBV on tootja poolt toodetud, transporditud ja ladustatud 10-15 kg kaaluvate tükkidena või kuni 35 kg kaaluvates paberkottides.

5.5 Ladustamise ja transportimise ajal tuleb hermeetikut kaitsta päikesevalguse ja niiskuse eest.

6. OHUTUSNÕUDED

6.1.Kõvenemata ühend UP-5-122AT ja selle komponendid otsesel kokkupuutel avaldavad inimese nahale ärritavat toimet, mis avaldub ekseemi ja dermatiidina. Seetõttu peavad kõik mastiksi valmistamise ja kasutamisega seotud töötajad olema varustatud kaitseriietusega.

6.2 Kõik ühendi UP-5-122AT valmistamise toimingud tuleb läbi viia vabas õhus.

6.3 Vaigu, kõvendi või plastifikaatori pritsmed tuleb viivitamatult eemaldada kuiva tampooniga, seejärel töödelda nahka alkoholiga ja loputada sooja veega.

6.4 Epoksüühendite komponendid (vaik, tiokool, kõvendi) põlevad tuleallikasse viimisel. Tulekustutusained on vesi-, aur- ja süsihappegaaskustutid.

Kuumutusmastiksiga töötamisel peavad teil olema tulekustutusvahendid (tulekustuti, kast liiv).

6.5 RBV mastiksite valmistamiseks, transportimiseks ja kasutamiseks on lubatud kasutada ainult töökorras mehhanisme ja seadmeid.

6.6.Tihendusmaterjali kuumutamisel on vajalik jälgida kütusepihustite tööd.

6.7 Katlad ja ahjud tuleks õigeaegselt puhastada süsiniku ladestustest.

6.8 Kuuma mastiksi valamisel katlast vuukide vuukimise seadmesse tuleb olla ettevaatlik.

6.9 Tihendusmaterjali kuumutamisel on keelatud:

soojendage materjali katmata kaanega padades;

töötama vigase kütusevarustussüsteemiga;

täiendavalt laadige sulamass kateldesse;

ületada kuumutatava materjali temperatuuri (180±5° C)

6.10. Kui kummibituumenmastiks satub naha avatud pinnale, tuleb see eemaldada puhta bensiini või petrooleumiga niisutatud lapiga, seejärel pesta seebi ja veega.

Kraana äärmiste asendite määramine (joonis 2.1.) toimub järgmises järjekorras:

Hoone välismõõtme äärmistest nurkadest tornkraana vastasküljele tehakse kompassilahendusega sälgud, mis vastavad kraana noole maksimaalsele ulatusele. L max (artikkel 1 ja artikkel 2);

Keskelt sisemine kontuur hooned - kraana noole minimaalsele ulatusele vastava kompassilahendusega L min (Art. 3 ja Art. 4);

Raskeimate elementide raskuskeskmest – kindlale nooleulatusele vastava kompassilahendusega L 1 vastavalt kraana koormusomadustele (Art. 5 ja Art. 6).

Äärmised sälgud määravad klapi keskkoha asukoha äärmises asendis.

2.3. Kraana rööbaste pikkus.

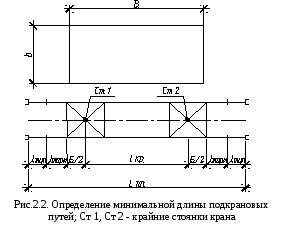

Kraana leitud äärmiste asendite põhjal määratakse pikkus kraanarajad(Joonis 2.2.):

L PP = l KR + B+ 2 l TORM + 2 l TUP ,

Kus L PP- kraanaradade pikkus, m; l KR - äärmiste kraanaaluste vaheline kaugus, määratud vastavalt joonisele 2.1., m; B- kraana alus, määratud teatmeteostest (lisa A), m; l TORM- kraana pidurdusteekond, arvestatuna vähemalt 1,5 m; l TUP- kaugus rööpa otsast tupikteedeni on 0,5 m.

Kraanaradade määratud pikkus on reguleeritud ülespoole, võttes arvesse poollüli mitmekordset pikkust ehk 6,25 m. Kraanaradade minimaalne lubatud pikkus on kaks lüli (25 m).

3. Praktiline tund nr 3. Ehitusplatsi piirdeaed ja ohualade märgistamine

Klassiruumi tunnid– 4 tundi.

Tunni eesmärk. Montaažikraanade tööohtliku tsooni arvutamise metoodikaga tutvumine, ehitusplaanide koostamise oskuste omandamine.

Määrake mõõtmed ja asetage ehitusplatsi piirdeaed, arvestades ehitusplaani kompaktsust. Määrake mitmekorruselise hoone ehitamiseks tornkraana paigalduskoht, arvutage ohuala. Vajadusel seadke paigalduskraana tööpiirkonnale piirang.

3.1. Esialgsed andmed.

Tabel 3.1 - Praktilise tunni nr 3 ülesanne

|

valik |

Hoone mõõtmed, m |

Hoone kõrgus, m |

Konstruktsiooni maksimaalsed mõõtmed, m |

Ehitusplaani kompaktsus |

3.2. Montaažikraana paigutus.

Omades lähteandmeid ehitatava objekti mõõtmete kohta, valitakse kraanade arv ja korraldatakse kraana töökoht.

Kraanale töökoha (parkimiskoha) valimisel tuleb analüüsida erinevaid võimalusi selle paigutamiseks ja liikumiseks, aga ka tehnilised võimalused sõltuvalt tõstetavate konstruktsioonide omadustest ja püstitatava hoone suurusest.

Kraanade arv sõltub ehitustähtaegadest ja hoonete konfiguratsioonist.

Mitmekorruseliste hoonete ehitamiseks paigaldatakse tornkraanad reeglina ühele küljele (väljapääsude vastas).

Madalama vastukaaluga tornkraanade põikiühendus hoonega määratakse pöördlaua mõõtmetega, mida suurendatakse 0,7 m võrra Kinnitatud kraana ühendus sõltub näiteks selle toe suurusest. betoonvundament, mille külge kraana kinnitatakse ankrupoltide abil; võta 2,5-3,5 m.

Tööohutus linnaehitus- ja majandusobjektidel kraanade ja liftide kasutamisel.

Õpetlik, metoodiline, praktiline ja teatmeteos.

Autorid: Roitman V.M., Umnyakova N.P., Chernysheva O.I.

Moskva 2005

1. TÖÖOHUD KRAANATE JA LIFTIDE KASUTAMISEKS.

1.1. Tööstusliku ohu kontseptsioon.

1.2. Ohutsoonid ehitusplatsil.

1.3. Näited tüüpilistest ja kraanade ja tõstukite kasutamisega seotud õnnetustest.

1.4. Peamised õnnetuste ja õnnetuste põhjused kraanade ja tõstukite kasutamisel.

2. TÖÖOHUTUSE TAGAMISE ÜLDKÜSIMUSED KRAANATE JA LIFTIDE KASUTUSEL.

2.1. Üldtingimus tööohutuse tagamiseks.

2.2. Regulatiivne raamistik tööohutuse tagamiseks kraanade ja liftide kasutamisel.

2.3. Tööohutuse tagamise põhiülesanded kraanade ja liftide kasutamisel.

3. TÖÖOHUTUSE TAGAMINE KRAANATE JA LIFTIDE KASUTUSEL.

3.1. Kraanade valik ja nende ohutu köitmine.

3.1.1. Kraana valik.

3.1.2. Kraanade põikiühendus.

3.1.3. Tornkraanade pikisuunaline sidumine.

3.2. Kraanade ja liftide ohtlike tsoonide piiride määramine.

3.3. Tööohutuse tagamine kraanade ja liftide ohtlikes piirkondades.

3.3.1. Kraanadele paigaldatud instrumendid ja ohutusseadmed.

3.3.2. Ohutuse tagamine kraanade paigaldamisel.

3.3.3. Kraanaradade kaitsemaandus.

3.3.4. Ohutuse tagamine kraanade ühisel kasutamisel.

3.3.5. Ohutuse tagamine tõstukite kasutamisel.

3.4. Piiravad meetmed ohuala kraana töö.

3.4.1. Üldsätted.

3.4.2. Kraana tööpiirkonna sunnitud piiramine.

3.4.3. Erimeetmed kraana töötamise ohtliku ala piiramiseks.

3.5. Tööohutuse tagamine kraanade paigaldamisel elektriliinide lähedusse.

3.6. Kaevetööde lähedusse kraanade paigaldamisel tööohutuse tagamine.

3.7. Ohutuse tagamine materjalide, konstruktsioonide, toodete ja seadmete ladustamisel.

3.8. Ohutuse tagamine peale- ja mahalaadimistöödel.

4. LAHENDUSED TÖÖOHUTUSE TAGAMISEKS ORGANISATSIOONILISES JA TEHNOLOOGILISES DOKUMENTATSIOONIS (PPR, POS jne) KRAANADE JA TÕSTE KASUTUSEL.

4.1.Üldsätted.

4.2. Stroygenplan.

4.3. Tehnoloogilised diagrammid.

3.1.3. Tornkraanade pikisuunaline sidumine.

Tornkraanade pikisuunaline joondamine viiakse läbi kraanaradade vajaliku pikkuse määramiseks, võttes arvesse kõige raskema ja kaugema kauba kohaletoimetamist rajatise kõikidesse kavandatud aladesse, samuti tööohutuse tagamiseks kraana kasutamisel, võttes arvesse vajalikku pidurdusteekonna pikkust ja tupikpeatuste paigaldamist.

Tavaliselt lahendatakse see probleem graafiliselt (joonis 3.3.), tehes järjestikku järgmisi toiminguid:

- ehitatava (rekonstrueeritava) objekti välismõõtmed joonistatakse kindlas mõõtkavas;

- samal skaalal on joonisele kantud kraana liikumistelg, mille kaugus objekti mõõtmest (B) määrati kraana põiki sidumise teel (vt punkt 3.1.2);

- Hoone mõõtmete äärmistest punktidest tornkraana asukoha vastasküljele raadiusega, mis on võrdne kraana noole maksimaalse ulatusega, arvestades raske koormuse massi, tehakse teljele sälgud. kraana liikumisest. Äärmised sälgud kraana liikumisteljel määravad kraana aluse keskkoha asukoha selle äärmistes peatustes;

- Võttes arvesse kraana aluse keskpunkti positsioone selle äärmistes peatustes, määratakse kraana radade vajalik pikkus valemi abil:

L pp = L cr + B cr + 2L torus + 2L loll (3.4)

Kus:L kr– kaugus kraana aluse keskpunktide vahel selle äärmistes punktides;

B kr– kraana aluse suurus;

L torus– kraana pidurdusteekonna suurus;

L loll– kaugus rööpa otsast tupikpeatusseadmeni (võrdne 0,5 m).

A)

Tööohutus linnaehitus- ja majandusobjektidel kraanade ja liftide kasutamisel.

Õpetlik, metoodiline, praktiline ja teatmeteos.

Autorid: Roitman V.M., Umnyakova N.P., Chernysheva O.I.

Moskva 2005

1. TÖÖOHUD KRAANATE JA LIFTIDE KASUTAMISEKS.

1.1. Tööstusliku ohu kontseptsioon.

1.2. Ohutsoonid ehitusplatsil.

1.3. Näited tüüpilistest ja kraanade ja tõstukite kasutamisega seotud õnnetustest.

1.4. Peamised õnnetuste ja õnnetuste põhjused kraanade ja tõstukite kasutamisel.

2. TÖÖOHUTUSE TAGAMISE ÜLDKÜSIMUSED KRAANATE JA LIFTIDE KASUTUSEL.

2.1. Üldtingimus tööohutuse tagamiseks.

2.2. Regulatiivne raamistik tööohutuse tagamiseks kraanade ja liftide kasutamisel.

2.3. Tööohutuse tagamise põhiülesanded kraanade ja liftide kasutamisel.

3. TÖÖOHUTUSE TAGAMINE KRAANATE JA LIFTIDE KASUTUSEL.

3.1. Kraanade valik ja nende ohutu köitmine.

3.1.1. Kraana valik.

3.1.3. Tornkraanade pikisuunaline sidumine.

3.2. Kraanade ja liftide ohtlike tsoonide piiride määramine.

3.3. Tööohutuse tagamine kraanade ja liftide ohtlikes piirkondades.

3.3.1. Kraanadele paigaldatud instrumendid ja ohutusseadmed.

3.3.2. Ohutuse tagamine kraanade paigaldamisel.

3.3.3. Kraanaradade kaitsemaandus.

3.3.4. Ohutuse tagamine kraanade ühisel kasutamisel.

3.3.5. Ohutuse tagamine tõstukite kasutamisel.

3.4. Meetmed kraana töötamise ohtliku ala piiramiseks.

3.4.1. Üldsätted.

3.4.2. Kraana tööpiirkonna sunnitud piiramine.

3.4.3. Erimeetmed kraana töötamise ohtliku ala piiramiseks.

3.5. Tööohutuse tagamine kraanade paigaldamisel elektriliinide lähedusse.

3.6. Kaevetööde lähedusse kraanade paigaldamisel tööohutuse tagamine.

3.7. Ohutuse tagamine materjalide, konstruktsioonide, toodete ja seadmete ladustamisel.

3.8. Ohutuse tagamine peale- ja mahalaadimistöödel.

4. LAHENDUSED TÖÖOHUTUSE TAGAMISEKS ORGANISATSIOONILISES JA TEHNOLOOGILISES DOKUMENTATSIOONIS (PPR, POS jne) KRAANADE JA TÕSTE KASUTUSEL.

4.1.Üldsätted.

4.2. Stroygenplan.

4.3. Tehnoloogilised diagrammid.

3.1.2. Kraanade ristühendus.

Tööohutus ehitusplatsil ja selle pakkumine sõltub õige asukoht paigaldus ja tõstemehhanismid. Seetõttu on ehitusplatsil tööohutuse tagamise esimeste meetmete hulgas need mehhanismid operatiivselt seotud, võttes arvesse ohutusnõudeid.

Pärast kraana valimist seotakse see risti. See kraana ühendamine on tehtud lähtuvalt vajadusest säilitada ohutu kaugus kraana ja muude ehitusplatsil olevate objektide (hooned, rajatised, tellingud, virnastatavad struktuurid jne).

Minimaalne kaugus B (m) kraana maandumisradade teljest või kraana liikumisteljest määratakse avaldise abil:

B = R max + l ilma (3.3)

Kus:

R max – kraana platvormi (või muu väljaulatuva osa) maksimaalne pöörderaadius (m);

Vastavalt maapinnast või tööplatvormidest kuni 2 meetri kõrgusele -ilma≥ 0,7 m ja kõrgusel üle 2 meetri -ilma≥ 0,4m (joonis 3.1).

Noolega iseliikuvate kraanade pöörleva osa ja ehitiste, tellingute, lastivirnade ja muude esemete vaheline kaugus peab olema vähemalt 1 m.

Kui noolkraana sidumisel on lähenemiskaugus (kaugus kraana mis tahes asendis pöörleva osa ja hoonete, kaubavirnade ja muude esemete vahel) on väiksem kui 1 m, tuleb pöörlemisala aiaga piirata. kraana pöörlevast osast, võttes arvesse lähenemisruumi signaaltara. Sel juhul peab kraanatööde ohutu tegemise eest vastutav isik parklas kontrollima kraana paigaldust ja alles pärast seda andma loa tööde tegemiseks (teha loa kanne kraanajuhi päevikusse).