Masina kinnitusseadmed

TO kategooria:

Metalli lõikamismasinad

Masina kinnitusseadmed

Automaatsete masinate toorikute etteandmise protsess toimub laadimisseadmete ja automaatika tihedas koostoimes kinnitusvahendid. Paljudel juhtudel on automaatsed kinnitusseadmed osa masina konstruktsioonist või selle lahutamatu osa. Seetõttu, hoolimata kinnitusseadmetele pühendatud erikirjanduse olemasolust, näib olevat vaja lühidalt peatuda mõnel iseloomulikul kujundusel,

Automaatsete kinnitusseadmete liikuvad elemendid saavad liikumise vastavatelt juhitavatelt ajamitelt, milleks võivad olla töökeha põhiajamilt või iseseisvalt elektrimootorilt liikumist vastuvõtvad mehaaniliselt juhitavad ajamid, nukkajamid, hüdraulilised, pneumaatilised ja pneumohüdraulilised ajamid. Kinnitusseadmete üksikud liikuvad elemendid saavad liikumist vastu võtta nii ühiselt kui ka mitmelt sõltumatult ajamilt.

Disainilahenduste arvestamine spetsiaalsed seadmed, mis on peamiselt määratud konkreetse tooriku konfiguratsiooni ja mõõtmetega, ei kuulu selle töö ulatusse ja piirdume mõne üldotstarbelise kinnitusseadmega tutvumisega.

Kinnituspadrunid. Saadaval suur number isetsentreeruvate padrunite konstruktsioonid, millel on enamikul juhtudel kolbhüdraulilised ja pneumaatilised ajamid, mida kasutatakse treipinkide, tornide ja lihvimismasinad. Need padrunid tagavad küll usaldusväärse kinnituse ja tooriku hea tsentreerimise, kuid tarbivad vähe lõugasid, mistõttu tuleb ühelt osade partii töötlemiselt teisele üleminekul padrun ümber ehitada ja tagada kõrge täpsusega tsentreerimine töötle nukkide tsentreerimispinnad paigas; sel juhul lihvitakse karastatud nukid ja toornukid keeratakse või puuritakse.

Pneumaatilise kolviajamiga padruni üks levinumaid konstruktsioone on näidatud joonisel fig. 1. Pneumaatiline silinder on kinnitatud spindli otsas oleva vaheäärikuga. Õhu juurdevool pneumaatilisele silindrile toimub silindrikaane varrel asuvatel veerelaagritel asuva teljekasti kaudu. Silindri kolb on varda abil ühendatud kasseti kinnitusmehhanismiga. Pneumaatiline padrun on kinnitatud ääriku külge, mis on paigaldatud spindli esiotsa. Varda otsa kinnitatud peas on kaldus sooned, millesse mahuvad nukkide L-kujulised eendid. Kui pea liigub koos vardaga ette, liiguvad nukid üksteisele lähemale ja tahapoole liikudes lahknevad.

Põhilõugadele, millel on T-kujulised sooned, on kinnitatud ülalõuad, mis paigaldatakse vastavalt töödeldava detaili klammerdatud pinna läbimõõdule.

Tänu väikesele arvule vahelülidele, mis edastavad liikumist nukkidele, ja hõõrdepindade märkimisväärsele suurusele, on kirjeldatud konstruktsiooniga padrunid suhteliselt kõrge jäikuse ja vastupidavusega.

Riis. 1. Pneumaatiline padrun.

Paljud pneumaatilise padruni konstruktsioonid kasutavad hoovaülekandeid. Sellised padrunid on väiksema jäikusega ja mitmete liigendühenduste olemasolu tõttu kuluvad kiiremini.

Pneumaatilise silindri asemel võib kasutada pneumaatilist membraanajamit või hüdrosilindrit. Spindliga pöörlevad silindrid, eriti kui kõrge arv spindli pöörded nõuavad hoolikat tasakaalustamist, mis on selle disainivaliku puuduseks.

Kolviajamit saab paigaldada statsionaarselt koos spindliga koaksiaalselt ning silindrivarras on haakeseadisega ühendatud kinnitusvardaga, mis tagab kinnitusvarda vaba pöörlemise koos spindliga. Fikseeritud silindri varda saab ühendada ka kinnitusvardaga mehaaniliste vaheülekannete süsteemi abil. Sellised skeemid on rakendatavad, kui kinnitusseadme ajamis on isepidurdusmehhanismid, kuna vastasel juhul koormatakse spindli laagreid oluliste teljesuunaliste jõududega.

Isetsentreeruvate padrunite kõrval kasutatakse ka spetsiaalsete lõugadega kahelõualisi padruneid, mis saavad liikumist ülaltoodud ajamitelt ja spetsiaalseid padruneid.

Sarnaseid ajamid kasutatakse osade kinnitamisel erinevatele laienevatele südamikele.

Tsangide kinnitusseadmed. Tsangide kinnitusseadmed on varrastest osade valmistamiseks mõeldud revolvermasinate ja automaattreipinkide disainielement. Samal ajal kasutatakse neid laialdaselt ka spetsiaalsetes kinnitusseadmetes.

Riis. 2. Kolbade kinnitusseadmed.

Praktikas on kolme tüüpi tsangide kinnitusseadmeid.

Mitme pikisuunalise lõikega tsang on tsentreeritud nii, et selle tagumine silindriline saba asub spindliaugus ja eesmine kooniline saba on kaaneavas. Kinnitamisel liigutab toru tsangi ettepoole ja selle eesmine kooniline osa sobitub spindlikorgi koonusavasse. Sel juhul surutakse tsang kokku ja kinnitab varda või tooriku. Seda tüüpi kinnitusseadmetel on mitmeid olulisi puudusi.

Töödeldava detaili tsentreerimistäpsuse määrab suures osas korgi koonilise pinna koaksiaalsus ja spindli pöörlemistelg. Selleks on vaja saavutada korgi koonilise ava ja selle silindrilise tsentreerimispinna koaksiaalsus, tsentreerimiskrae ja spindli pöörlemistelje koaksiaalsus ning minimaalne vahe korgi tsentreerimispindade ja tsentreerimispinna vahel. spindel.

Kuna nende tingimuste täitmine tekitab suuri raskusi, ei taga seda tüüpi tsangide seadmed head tsentreerimist.

Lisaks haarab kinnitusprotsessi ajal ettepoole liikuv tang kinni vardast, mis liigub koos tangiga, mis võib

põhjustada töödeldud osade mõõtmete muutumist kogu pikkuses ja suure surve ilmnemist tõkkele. Praktikas on juhtumeid, kus viimase külge keevitatakse suure jõuga vastu stoppert surutud pöörlev varras.

Selle disaini eeliseks on väikese läbimõõduga spindli kasutamise võimalus. Kuna aga spindli läbimõõt on suures osas määratud muudel kaalutlustel ja eelkõige selle jäikusega, ei ole see asjaolu enamikul juhtudel oluline.

Nende puuduste tõttu on see tsangide kinnitusseadme versioon piiratud kasutusega.

Tsangil on vastupidine koonus ja kui materjal on klambriga kinnitatud, tõmbab toru tsangi spindlisse. See disain tagab hea tsentreerimise, kuna tsentreerimiskoonus asub otse spindlis. Konstruktsiooni miinuseks on see, et materjal liigub kinnitusprotsessi ajal koos tsangiga, mis toob kaasa tooriku mõõtmete muutumise, kuid ei põhjusta piirkile aksiaalset koormust. Puuduseks on ka paigal oleva sektsiooni nõrkus keermestatud ühendus. Spindli läbimõõt suureneb veidi võrreldes eelmise versiooniga.

Märgitud eeliste ja disaini lihtsuse tõttu kasutatakse seda võimalust laialdaselt revolvermasinatel ja mitme spindliga automaattreipinkides, mille spindlitel peab olema minimaalne läbimõõt.

Joonisel fig. 2, c, erineb eelmisest selle poolest, et kinnitusprotsessi ajal jääb esiotsa pinnaga vastu korki toetuv tsang liikumatuks ja hülss liigub toru toimel. Hülsi kooniline pind surutakse tsangi välisele koonilisele pinnale ja viimane surutakse kokku. Kuna tsang jääb kinnitusprotsessi ajal liikumatuks, ei toimu selle konstruktsiooniga töödeldud varda nihkumist. Hülsi tsentreerimine spindlis on hea ning hülsi sisemise koonilise ja välimise tsentreerimispinna joondamise tagamine ei tekita tehnoloogilisi raskusi, mistõttu selline konstruktsioon tagab töödeldava varda üsna hea tsentreerimise.

Kui tsang vabastatakse, tõmbub toru vasakule tagasi ja hülss liigub vedru toimel.

Tagamaks, et kinnitusprotsessi käigus tekkivad hõõrdejõud tsanglabade otsapinnale ei vähendaks haardejõudu, antakse otsapinnale kooniline kuju, mille nurk on veidi suurem kui hõõrdenurk.

See disain on keerulisem kui eelmine ja nõuab spindli läbimõõdu suurendamist. Märgitud eeliste tõttu kasutatakse seda aga laialdaselt ühe spindliga masinatel, kus spindli läbimõõdu suurenemine ei ole märkimisväärne, ja paljudel revolvermasinate mudelitel.

Levinumate tangide suurused on standarditud vastava GOST-iga. Suured tsangid on valmistatud vahetatavate lõugadega, mis võimaldab komplektis olevate tsangide arvu vähendada ja lõugade kulumisel asendada need uutega.

Suurel koormusel töötavate tangide lõugade pinnal on sälk, mis tagab suurte jõudude ülekandumise klammerdatud osale.

Kinnitusrõngad on valmistatud terasest U8A, U10A, 65G, 9ХС. Tsangi töötav osa on karastatud kõvaduseni HRC 58-62. Saba

osa on karastatud kõvaduseni HRC 38-40. Karastatud terast kasutatakse ka tangide valmistamiseks, eriti terast 12ХНЗА.

Toru, mis liigutab kinnitusrõngast ise, saab liikumist ühelt loetletud ajamilt läbi ühe või teise vahekäigusüsteemi. Mõned kinnitustoru liigutamiseks mõeldud vahepealsete hammasrataste konstruktsioonid on näidatud joonisel fig. IV. 3.

Kinnitustoru saab liikumise kreekeritelt, mis on osa puksist, mille eend sobib spindli soonde. Kreekerid toetuvad kinnitustoru saba eenditele, mis hoiavad neid vajalikus asendis. Kreekerid saavad liikumise hoobadest, mille L-kujulised otsad mahuvad spindlil istuva hülsi 6 otsasüvendisse. Kui tang on kinnitatud, liigub hülss vasakule ja, toimides oma sisemise koonilise pinnaga hoobade otstes, pöörab neid. Pöörlemine toimub kangide L-kujuliste eendite ja puksi süvendi kokkupuutepunktide suhtes. Sellisel juhul suruvad kangide kannad kreekeritele. Joonisel on kujutatud mehhanismid klambri otsale vastavas asendis. Selles asendis on mehhanism suletud ja puks on aksiaaljõududest maha laaditud.

Riis. 3. Kinnitustoru liikumismehhanism.

Kinnitusjõudu reguleeritakse mutritega, mis liigutavad hülsi. Spindli läbimõõdu suurendamise vajaduse vältimiseks paigaldatakse sellele keermestatud rõngas, mis toetub vastu spindli soonde sobivaid poolrõngaid.

Sõltuvalt kinnituspinna läbimõõdust, mis võib tolerantsi piires varieeruda, on kinnitustoru aksiaalsuunas erinevad positsioonid. Toru asendi kõrvalekalded kompenseeritakse hoobade deformatsiooniga. Teistes konstruktsioonides on kasutusele võetud spetsiaalsed vedrukompensaatorid.

See valik kasutatakse laialdaselt ühe spindliga automaatsetel treipinkidel. Seal on arvukalt disainimuudatusi, mis erinevad kangide kuju poolest.

Paljudes konstruktsioonides on hoovad asendatud tugikuulide või -rullikutega. Kinnitustoru otsas asetseb keermele äärik. Kui tsang on kinnitatud, liigub äärik koos toruga vasakule. Äärik saab liikumise hülsist, mis toimib läbi ketta rulliku. Kui korpus liigub vasakule, liigub selle sisemine kooniline pind silindrirullid keskkoha poole. Sel juhul nihkuvad mööda seibi koonuselist pinda liikuvad rullid vasakule, liigutades ketast ja äärikut koos kinnitustoruga samas suunas. Kõik osad on paigaldatud spindli otsa paigaldatud puksile. Pingutusjõudu reguleeritakse, keerates ääriku toru külge. Nõutavas asendis on äärik lukustatud luku abil. Mehhanismi saab varustada elastse kompensaatoriga ketasvedrude kujul, mis võimaldab seda kasutada suure läbimõõdu tolerantsiga kinnitusvarraste kinnitamiseks.

Kinnitamist teostavad liigutatavad hülsid saavad liikumise automaattreipinkide nukkmehhanismidelt või kolviajamitelt. Kinnitustoru saab ühendada ka otse kolviajamiga.

Mitmepositsiooniliste masinate kinnitusseadmete ajamid. Mitmejaamalise masina igal kinnitusseadmel võib olla oma ajam, tavaliselt kolbajam, või kinnitusseadme liikuvaid elemente võib käitada laadimisasendisse paigaldatud ajam. Viimasel juhul on laadimisasendisse langevad kinnitusmehhanismid ühendatud ajamimehhanismidega. Klambri lõpus see ühendus lõpetatakse.

Viimast võimalust kasutatakse laialdaselt mitme spindliga automaatsetel treipinkidel. Varda etteande ja klambriga asendisse on paigaldatud eendiga liugur. Spindliploki pööramisel siseneb eend kinnitusmehhanismi liigutatava hülsi rõngakujulisse soonde ja liigutab sobivatel hetkedel hülsi aksiaalsuunas.

Sarnast põhimõtet saab mõnel juhul kasutada ka mitme asendiga laudadele ja trumlitele paigaldatud kinnitusseadmete liikuvate elementide liigutamiseks. Kõrvarõngas kinnitatakse mitme asendiga lauale paigaldatud kinnitusseadme fikseeritud ja liigutatavate prismade vahele. Prisma saab liikumist kiilkaldega liugurilt. Kinnitades liigub kolb, millele hammasratas on lõigatud, paremale. Hammasratta kaudu kandub liikumine edasi liugurile, mis nihutab prisma prismale, kasutades selleks kiilviltust. Klambriga kinnitatud osa vabastamisel liigub kolb paremale, mis on samuti liuguriga ühendatud hammasrattaga.

Kolbe saab käitada laadimisasendisse paigaldatud kolbajamite või vastavate nukklinkide abil. Detaili kinnitamine ja vabastamine võib toimuda ka laua pöörlemise ajal. Kinnitamisel jookseb rulliga varustatud kolb vastu statsionaarset rusikat, mis on paigaldatud laadimis- ja esimese tööasendi vahele. Vabastamisel jookseb kolb viimase töö- ja laadimisasendi vahel asuvasse rusikasse. Kolvid asuvad erinevatel tasapindadel. Kinnitatud osa mõõtmete kõrvalekallete kompenseerimiseks võetakse kasutusele elastsed kompensaatorid.

Tuleb märkida, et selliseid lihtsaid lahendusi ei kasutata piisavalt väikeste detailide töötlemisel mitme asendiga masinate kinnitusdetailide projekteerimisel.

Riis. 4. Mitmeasendiline masina kinnitusseade, mis töötab laadimisasendisse paigaldatud ajamiga.

Kui mitmejaamalise masina iga kinnitusseadme jaoks on eraldi kolbmootorid, tuleb pöörlevale lauale või trumlile juhtida suruõhku või surveõli. Suruõhu või õli etteandmise seade on sarnane ülalkirjeldatud pöörleva silindri seadmega. Veerelaagrite paigaldamine sisse sel juhul mittevajalik, kuna pöörlemiskiirus on väike.

Igal kinnitusel võib olla individuaalne juhtventiil või pool või kõigi kinnitusdetailide jaoks võib kasutada ühist jaotusseadet.

Riis. 5. Mitmepositsioonilise laua kinnitusseadmete kolbajamite jaotusseade.

Üksikud kraanid või jaotusseadmed lülitatakse laadimisasendisse paigaldatud abiajamite abil.

Üldine lülitusseade ühendab laua või trumli pöörlemisel järjestikku rakiste kolviajamid. Sellise jaotusseadme ligikaudne konstruktsioon on näidatud joonisel fig. 5. Laua või trumli pöörlemisteljega koaksiaalselt paigaldatud jaotusseadme korpus pöörleb koos viimasega ja poolid koos teljega jäävad paigale. Pool juhib suruõhu juurdevoolu õõnsustesse ja pool juhib suruõhu juurdevoolu kinnitussilindrite õõnsustesse.

Suruõhk siseneb kanali kaudu poolidevahelisse ruumi ja juhitakse viimase abil kinnitussilindrite vastavatesse õõnsustesse. Heitõhk pääseb avauste kaudu atmosfääri.

Suruõhk siseneb õõnsusse läbi augu, kaare soone ja aukude. Kuni vastavate silindrite augud langevad kokku kaare soonega, siseneb suruõhk silindrite õõnsustesse. Kui laua järgmise pöörlemise ajal on ühe silindri auk auguga joondatud, ühendatakse selle silindri õõnsus atmosfääriga rõngakujulise soone, kanali, rõngakujulise soone ja kanali kaudu.

Nende silindrite õõnsused, kuhu suruõhk siseneb, peavad olema ühendatud atmosfääriga. Õõnsused on ühendatud atmosfääriga kanalite, kaare soone, kanalite, rõngakujulise soone ja augu kaudu.

Suruõhk peab sisenema laadimisasendis asuva silindri õõnsusse, mis toidetakse läbi ava ja kanalite.

Seega, kui mitme asendiga tabel on pööratud, lülituvad suruõhuvoolud automaatselt ümber.

Sarnast põhimõtet kasutatakse mitme asendiga masinate kinnitusseadmetele juhitava õli voolu juhtimiseks.

Tuleb märkida, et sarnaseid jaotusseadmeid kasutatakse ka pöörlevate laudade või trumlitega pidevtöötlusmasinatel.

Klamberseadmetes mõjuvate jõudude määramise põhimõtted. Kinnitusseadmed on tavaliselt konstrueeritud nii, et lõikeprotsessi käigus tekkivad jõud neelavad kinnituse statsionaarsed elemendid. Kui teatud lõikeprotsessi käigus tekkivaid jõude tajuvad liikuvad elemendid, siis nende jõudude suurus määratakse kindlaks hõõrdestaatika võrrandite alusel.

Tsangide kinnitusseadmete kangmehhanismides mõjuvate jõudude määramise meetod sarnaneb kangmehhanismidega hõõrdsidurite aktiveerimisjõudude määramise meetodiga.

Kinnitusseadmete konstruktsioonid koosnevad kolmest põhiosast: ajam, kontaktelement ja jõumehhanism.

Ajam, mis muundab teatud tüüpi energiat, arendab jõudu Q, mis muundatakse jõumehhanismi abil pingutusjõuks R ja edastatakse kontaktelementide kaudu töödeldavale detailile.

Kontaktelemendid kannavad kinnitusjõu otse toorikule. Nende konstruktsioon võimaldab jõudude hajutamist, vältides töödeldava detaili pindade muljumist, ja jaotust mitme tugipunkti vahel.

On teada, et seadmete ratsionaalne valik vähendab abiaega. Abiaega saab vähendada mehhaniseeritud ajamite kasutamisega.

Sõltuvalt energia tüübist ja allikast võib mehhaniseeritud ajamid jagada järgmistesse põhirühmadesse: mehaanilised, pneumaatilised, elektromehaanilised, magnetilised, vaakumajamid jne. Käsitsi juhitavate mehaaniliste ajamite kasutusala on piiratud, kuna märkimisväärne hulk toorikute paigaldamiseks ja eemaldamiseks kulub aega. . Enim kasutatavad ajamid on pneumaatilised, hüdraulilised, elektrilised, magnetilised ja nende kombinatsioonid.

Pneumaatilised ajamid töötavad suruõhu tarnimise põhimõttel. Saab kasutada pneumaatilise ajamina

pneumaatilised silindrid (kahe- ja ühetoimelised) ja pneumaatilised kambrid.

silindri süvendile koos vardaga

ühetoimeliste silindrite jaoks

Pneumaatiliste ajamite puudused hõlmavad nende suhteliselt suuri üldmõõtmeid. Jõud Q(H) pneumaatilistes silindrites sõltub nende tüübist ja, arvestamata hõõrdejõude, määratakse see järgmiste valemitega:

Kahepoolse toimega pneumaatiliste silindrite jaoks silindri vasaku poole jaoks

kus p - suruõhu rõhk, MPa; suruõhu rõhk on tavaliselt 0,4–0,63 MPa,

D - kolvi läbimõõt, mm;

d- varda läbimõõt, mm;

ή- kasutegur, võttes arvesse kadusid silindris, juures D = 150...200 mm ή =0,90...0,95;

q - vedru takistusjõud, N.

Pneumaatilisi silindreid kasutatakse siseläbimõõduga 50, 75, 100, 150, 200, 250, 300 mm. Kolvi paigaldamine silindrisse O-rõngaste kasutamisel  või

või  , ja mansetiga suletud

, ja mansetiga suletud  või

või  .

.

Alla 50 mm ja üle 300 mm läbimõõduga silindrite kasutamine ei ole majanduslikult tasuv, sel juhul on vaja kasutada muud tüüpi ajamid,

Pneumaatilistel kambritel on pneumaatiliste silindritega võrreldes mitmeid eeliseid: need on vastupidavad, taluvad kuni 600 tuhat käivitust (pneumaatilised silindrid - 10 tuhat); kompaktne; Need on kerged ja kergemini valmistatavad. Puudusteks on varda väike käik ja arenenud jõudude muutlikkus.

Hüdraulilised ajamid võrreldes pneumaatilistega, mis neil on

järgmised eelised: arendab suuri jõude (15 MPa ja rohkem); nende töövedelik (õli) on praktiliselt kokkusurumatu; tagada arenenud jõudude sujuv ülekanne jõumehhanismi abil; suudab tagada jõuülekande otse seadme kontaktelementidele; neil on lai valik rakendusi, kuna neid saab kasutada masina tööosade ja seadmete liikuvate osade täpseks liigutamiseks; võimaldama kasutada väikese läbimõõduga töösilindreid (20, 30, 40, 50 mm v. rohkem), mis tagab nende kompaktsuse.

Pneumohüdraulilised ajamid neil on pneumaatiliste ja hüdrauliliste ees mitmeid eeliseid: neil on suur tööjõud, toimekiirus, madal hind ja väikesed mõõtmed. Arvutusvalemid on sarnased hüdrosilindrite arvutamisega.

Elektromehaanilised ajamid kasutatakse laialdaselt CNC-treipinkides, agregaatide masinates ja automaatsetes liinides. Elektrimootori ja mehaaniliste jõuülekannete abil kantakse jõud üle kinnitusseadme kontaktelementidele.

Elektromagnetilised ja magnetilised kinnitusseadmed Neid tehakse peamiselt teras- ja malmist toorikute kinnitamiseks mõeldud plaatide ja esipaneelide kujul. Kasutatakse elektromagnetmähiste või püsimagnetite magnetvälja energiat. Elektromagnetiliste ja magnetiliste seadmete kasutamise tehnoloogilised võimalused väiketootmise ja grupitöötlemise tingimustes laienevad märkimisväärselt kiirvahetusseadistuste kasutamisel. Need seadmed suurendavad tööviljakust, vähendades abi- ja põhiaega (10-15 korda) mitmes kohas töötlemisel.

Vaakumajamid kasutatakse lameda või kumera pinnaga erinevatest materjalidest toorikute kinnitamiseks, võttes aluseks põhialuse. Vaakumkinnitusseadmed töötavad atmosfäärirõhu kasutamise põhimõttel.

Jõud (N), töödeldava detaili vajutamine plaadile:

Kus F- seadme õõnsuse pindala, millest õhk eemaldatakse, cm 2;

p - rõhk (tehase tingimustes tavaliselt p = 0,01 ... 0,015 MPa).

Üksik- ja rühmapaigaldiste survet tekitavad ühe- ja kaheastmelised vaakumpumbad.

Toitemehhanismid toimivad võimenditena. Nende peamine omadus on kasu:

Kus R- toorikule rakendatav kinnitusjõud N;

K - ajami poolt arendatud jõud, N.

Jõumehhanismid toimivad sageli ajami äkilise rikke korral isepidurduselemendina.

Mõned tüüpilised kinnitusseadmete konstruktsioonid on näidatud joonisel fig. 5.

Joonis 5 Kinnitusseadmete diagrammid:

A- klambri kasutamine; 6 - pöördehoob; V- enesekeskneprismad

Kinnitusseadmete eesmärk on tagada tooriku usaldusväärne kontakt paigalduselementidega ning vältida selle nihkumist ja vibratsiooni töötlemise ajal. Joonis 7.6 näitab teatud tüüpi kinnitusseadmeid.

Nõuded kinnituselementidele:

Töökindlus;

Disaini lihtsus;

Hoolduse lihtsus;

Ei tohiks põhjustada toorikute deformeerumist ega nende pindade kahjustamist;

Toorikut ei tohi selle paigaldamise ajal paigalduselementidest liigutada;

Toorikute kinnitamine ja eemaldamine tuleb teha koos minimaalne kulu töö ja aeg;

Klambrielemendid peavad olema kulumiskindlad ja võimalusel vahetatavad.

Kinnituselementide tüübid:

Kinnituskruvid, mida pööratakse võtmete, käepidemete või käsiratastega (vt joonis 7.6)

Joon.7.6 Klambrite tüübid:

a – kinnituskruvi; b – kruviklamber

Kiire tegutsemine joonisel fig. 7.7.

Joon.7.7. Kiirkinnitusklambrite tüübid:

a – poolitatud seibiga; b – kolviga; c – voltimispeatusega; g – s kangi seade

Ekstsentriline klambrid, mis on ümmargused, spiraalsed ja spiraalsed (piki Archimedese spiraali) (joon. 7.8).

Joon.7.8. Ekstsentriliste klambrite tüübid:

a – ketas; b – silindriline L-kujulise klambriga; g – kooniline ujuv.

Kiilklambrid– kasutatakse kiiluefekti ja kasutatakse vahelülina keerulistes kinnitussüsteemides. Teatud nurkade korral on kiilmehhanismil isepidurdusomadus. Joonisel fig. Joonisel 7.9 on kujutatud arvutuslik diagramm jõudude toimest kiilmehhanismis.

Riis. 7.9. Kiilmehhanismi jõudude arvutusskeem:

a- ühepoolne; b – kahekordne viltu

Kangi klambrid kasutatakse koos teiste klambritega keerukamate kinnitussüsteemide moodustamiseks. Kangi abil saate muuta nii kinnitusjõu suurust ja suunda kui ka üheaegselt ja ühtlaselt kinnitada töödeldavat detaili kahes kohas. Joonisel fig. Joonisel 7.10 on kujutatud hoovaklambrites tekkivate jõudude toime skeem.

Riis. 7.10. Kangi klambrites olevate jõudude toime skeem.

Tangid Need on poolitatud vedruvarrukad, mille sordid on näidatud joonisel 7.11.

Riis. 7. 11. Tsangklambrite tüübid:

a – pingutustoruga; b – vahetoruga; c – vertikaalne tüüp

Tsangid tagavad tooriku paigaldamise kontsentrilisuse 0,02...0,05 mm piires. Tsangklambrite tooriku aluspinda tuleb töödelda vastavalt täpsusklassidele 2…3. Tangid on valmistatud kõrge süsinikusisaldusega terasest U10A, millele järgneb kuumtöötlus kõvaduseni HRC 58...62. Tsangi koonuse nurk d = 30…40 0 . Väiksema nurga all võib tsang kinni kiiluda.

Laienevad südamikud, mille tüübid on näidatud joonisel fig. 7.4.

Rulllukk(Joonis 7.12)

Riis. 7.12. Rulllukkude tüübid

Kombineeritud klambrid– elementaarsete klambrite kombinatsioon erinevat tüüpi. Joonisel fig. 7.13 näitab teatud tüüpi selliseid kinnitusseadmeid.

Riis. 7.13. Kombineeritud kinnitusseadmete tüübid.

Kombineeritud kinnitusseadmeid juhitakse käsitsi või jõuseadmetega.

Seadmete juhtelemendid

Mõne toimingu tegemisel mehaaniline töötlemine(puurimine, puurimine) lõikeriista jäikus ja tehnoloogiline süsteemüldiselt osutub see ebapiisavaks. Tööriista elastse pressimise välistamiseks tooriku suhtes kasutatakse juhtelemente (juhtpuksid puurimisel ja puurimisel, koopiamasinad vormitud pindade töötlemisel jne (vt joonis 7.14).

Joon.7.14. Juhtpukside tüübid:

a – konstantne; b – vahetatav; c – kiirvahetus

Juhtpuksid on valmistatud terasest U10A või 20X, karastatud kõvaduseni HRC 60...65.

Vormpindade töötlemisel kasutatakse seadmete juhtelemente - koopiamasinaid keeruline profiil, mille ülesandeks on suunata lõikeriista piki tooriku töödeldud pinda, et saavutada nende liikumise trajektoori määratud täpsus.

UKRAINA HARIDUS- JA TEADUSMINISTEERIUM

Donbassi Riiklik Ehitusakadeemia

ja arhitektuur

METOODILISED JUHISED

praktilisteks tundideks kursusel "Mehaanikaehituse tehnoloogilised alused" teemal "Seadmete arvutamine"

"Auto- ja autotööstuse" osakonna koosolekul kinnitati 2005. a protokoll nr.

Makeevka 2005

Metoodilised juhendid praktiliste tundide läbiviimiseks kursusel "Masinaehituse tehnoloogilised alused" teemal "Seadmete arvutamine" (eriala üliõpilastele 7.090258 Autod ja autotööstus) / Koost. D.V. Popov, E.S. Savenko. - Makeevka: DonGASA, 2002. -24 lk.

Esitatakse põhiteave tööpinkide, disaini, põhielementide kohta ning esitatakse seadmete arvutamise metoodika.

Koostanud: D.V. Popov, assistent,

E.S. Savenko, assistent.

Väljaandmise eest vastutav S.A. Gorozhankin, dotsent

Seadmed 4

Seadmete elemendid5

Seadmete paigalduselemendid6

Armatuuride kinnituselemendid9

Toorikute kinnitamise jõudude arvutamine12

Seadmed 13 lõikeriista juhtimiseks ja asendi määramiseks

Seadmete korpused ja abielemendid14

Seadmete arvutamise ldine metoodika15

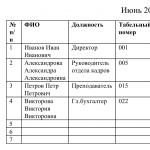

Lõuapadrunite arvutamine treimise näitel16

Kirjandus19

Rakendused 20

SEADMED

Kõik tehnoloogilistel omadustel põhinevad seadmed võib jagada järgmistesse rühmadesse:

1. Tööpingid töödeldavate detailide paigaldamiseks ja kinnitamiseks jagunevad olenevalt töötlusviisist treimise, puurimise, freesimise, lihvimise, mitmeotstarbeliste ja muude masinate seadmeteks. Need seadmed suhtlevad töödeldava detailiga masinaga.

2. Tööpingid tööriista paigaldamiseks ja kinnitamiseks (neid nimetatakse ka abitööriistadeks) suhtlevad tööriista ja masina vahel. Nende hulka kuuluvad kassetid puuride, hõõritsuste, kraanide jaoks; mitme spindliga puurimine, freesimine, tornipead; tööriistahoidikud, klotsid jne.

Kasutades ülaltoodud rühmade seadmeid, reguleeritakse masin-tooriku-tööriista süsteemi.

Montaažiseadmeid kasutatakse toote vastasosade ühendamiseks, kasutatakse alusdetailide kinnitamiseks, toote ühendatud elementide õige paigaldamise tagamiseks, elastsete elementide (vedrud, poolrõngad) eelmonteerimiseks jne;

Juhtseadmeid kasutatakse pindade suuruse, kuju ja suhtelise asendi kõrvalekallete kontrollimiseks, montaažisõlmede ja toodete paaritumiseks, samuti monteerimisprotsessi käigus saadud projekteerimisparameetrite kontrollimiseks.

Seadmed raskete ja automaattootmise, GPS ja kergete toorikute ja kokkupandud toodete hõivamiseks, teisaldamiseks ja treimiseks. Seadmed on automatiseeritud tootmis- ja GPS-süsteemidesse sisseehitatud tööstusrobotite tööosad.

Haardeseadmetele kehtivad mitmed nõuded:

töödeldava detaili haaramise ja hoidmise usaldusväärsus; aluse stabiilsus; mitmekülgsus; suur paindlikkus (lihtne ja kiire üleminek); väikesed üldmõõtmed ja kaal. Enamasti kasutatakse mehaanilisi haardeseadmeid. Erinevate haardeseadmete haardeskeemide näited on näidatud joonisel fig. 18.3. Laialdaselt kasutatakse ka magnet-, vaakum- ja elastse kambri haardeseadmeid.

Kõik kirjeldatud seadmete rühmad, olenevalt tootmistüübist, võivad olla käsitsi, mehaanilised, poolautomaatsed ja automaatsed ning sõltuvalt spetsialiseerumisastmest - universaalsed, spetsialiseerunud ja erilised.

Olenevalt masinaehituse ja instrumentide valmistamise ühtlustamise ja standardimise astmest vastavalt tootmise ühtse tehnoloogilise ettevalmistamise süsteemi (USTPP) nõuetele, on heaks kiidetud

seitse standardset masina kinnitussüsteemi.

Kaasaegse tootmise praktikas on välja töötatud järgmised seadmete süsteemid.

Universaalsed kokkupandavad seadmed (USF) on kokku pandud lõpuks töödeldud vahetatavatest standardsetest universaalsetest elementidest. Neid kasutatakse spetsiaalsete pööratavate lühitoimeliste seadmetena. Need pakuvad USP komplekti mõõtmete piires erinevate osade paigaldamist ja fikseerimist.

Spetsiaalsed kokkupandavad seadmed (SRP) monteeritakse standardsetest elementidest nende täiendava mehaanilise töötlemise tulemusena ja neid kasutatakse pööratavatest elementidest valmistatud spetsiaalsete pöördumatute pikaajaliste seadmetena.

Mitteeraldatavad eriseadmed (NSD) monteeritakse standardsete osade ja sõlmede abil, mis on üldotstarbelised pikaajalised pöördumatud seadmed, mis on valmistatud pöördumatutest osadest ja koostudest. Need koosnevad kahest osast: ühtsest alusosast ja vahetatavast otsikust. Selle süsteemi seadmeid kasutatakse osade käsitsi töötlemiseks.

Universaalsed mittereguleeruvad seadmed (UPD) on masstootmise tingimustes kõige levinum süsteem. Need seadmed võimaldavad väikeste ja keskmise suurusega toodete detailide paigaldamist ja fikseerimist. Sel juhul on osa paigaldamine seotud vajadusega ruumis juhtimise ja orienteerumise järele. Sellised seadmed pakuvad laia valikut töötlemistoiminguid.

Universaalsed reguleerimisseadmed (UNF) võimaldavad paigaldamist spetsiaalsete seadistuste abil, väikeste ja keskmiste mõõtmetega detailide fikseerimist ja mitmesuguste töötlemistoimingute teostamist.

Spetsiaalsed reguleerimisseadmed (SAD) võimaldavad vastavalt teatud alusskeemile spetsiaalsete reguleerimiste abil ja konstruktsiooniga seotud osade fikseerimist tüüpilise toimingu tegemiseks. Kõik loetletud seadmesüsteemid kuuluvad ühtsesse kategooriasse.

SEADMETE ELEMENTID

Seadmete põhielemendid on paigaldus, kinnitus, juhikud, jagamine (pöörlemine), kinnitusdetailid, korpused ja mehhaniseeritud ajamid. Nende eesmärk on järgmine:

paigalduselemendid - tooriku asukoha määramiseks kinnitusdetaili suhtes ja töödeldud pinna asukoha määramiseks lõikeriista suhtes;

kinnituselemendid - tooriku kinnitamiseks;

juhtelemendid - tööriista vajaliku liikumissuuna rakendamiseks;

jagavad või pöörlevad elemendid - töödeldava tooriku pinna positsiooni täpseks muutmiseks lõikeriista suhtes;

kinnituselemendid - üksikute elementide ühendamiseks üksteisega;

seadmete korpused (alusosadena) - kõigi seadmete elementide paigutamiseks neile;

mehhaniseeritud ajamid - tooriku automaatseks kinnitamiseks.

Seadmete elementide hulka kuuluvad ka erinevate seadmete (robotid, GPS-transpordiseadmed) haardeseadmed töödeldavate või monteeritavate toorikute haaramiseks, kinnitamiseks (lahtiklambriks) ja liigutamiseks.

1 Seadmete paigalduselemendid

Toorikute paigaldamine kinnitustesse või masinatele, samuti osade kokkupanek hõlmab nende aluseid ja kinnitamist.

Kinnitamise (sundsulgemise) vajadus tooriku töötlemisel kinnitusdetailides on ilmne. Toorikute täpseks töötlemiseks on vaja: teostada selle õige asukoht seadmete suhtes, mis määravad tööriista või tooriku enda liikumistrajektoorid;

tagada aluste pidev kontakt võrdluspunktidega ja töödeldava detaili täielik liikumatus kinnitusvahendi suhtes selle töötlemise ajal.

Täielikuks orienteerumiseks tuleb kõikidel juhtudel kinnitamisel töödeldav detail ilma jätta kõigist kuuest vabadusastmest (kuue punkti reegel alusteoorias); Mõnel juhul on sellest reeglist kõrvalekaldumine võimalik.

Sel eesmärgil kasutatakse põhitugesid, mille arv peab olema võrdne toorikust ilma jäetud vabadusastmete arvuga. Töödeldavate detailide jäikuse ja vibratsioonikindluse suurendamiseks kasutatakse kinnitusdetailides reguleeritavaid ja isejoonduvaid abitugesid.

Tooriku paigaldamiseks tasase pinnaga kinnitusse kasutatakse standardiseeritud põhitugesid sfääriliste, sälguliste ja lamedate peadega tihvtide, seibide ja tugiplaatide kujul. Kui töödeldavat detaili pole võimalik paigaldada ainult põhitugedele, kasutatakse abitugesid. Viimastena saab kasutada standardiseeritud reguleeritavaid tugesid sfäärilise kandepinnaga kruvide ja isejoonduvate tugede näol.

Joonis 1 Standardsed toed:

A-e- püsitoed (tihvtid): a- tasane pind; b- sfääriline; V- sälguline; G- tasane koos paigaldusega adapterhülssi; d- tugiseib; e- alusplaat; ja- reguleeritav tugi – isejoonduv tugi

Sfääriliste, sälguliste ja lamedate peadega tugede ühendamine seadme korpusega toimub vastavalt sobivusele  või

või  . Selliste tugede paigaldamist kasutatakse ka vahepukside kaudu, mis ühendatakse korpuse aukudega vastavalt sobivusele

. Selliste tugede paigaldamist kasutatakse ka vahepukside kaudu, mis ühendatakse korpuse aukudega vastavalt sobivusele  .

.

Standardiseeritud põhi- ja abitugede näited on toodud joonisel 1.

Tooriku paigaldamiseks piki kahte silindrilist auku ja tasast pinda, mis on risti nende telgedega, kasutage

Joonis 2.Skeemotsa ja augu põhjal:

a – kõrgel sõrmel; b – madalal sõrmel

standardsed lamedad toed ja kinnitustihvtid. Et vältida toorikute kinnikiilumist nende paigaldamisel sõrmedele täpselt kahe augu (D7) ääres, tuleb üks paigaldussõrmedest ära lõigata ja teine silindriline.

Osade paigaldamine kahele sõrmele ja tasapinnale on leidnud laialdast rakendust toorikute töötlemisel automaat- ja tootmisliinidel, mitmeotstarbelistel masinatel ja GPS-is.

Kinnitussõrmede abil tasapinnale ja aukudele rajamise skeemid võib jagada kolme rühma: otsal ja augul (joon. 2); piki tasapinda, otsa ja auku (joon. 3); piki tasapinda ja kahte auku (joon. 4).

Riis. 19.4. Aluse skeem tasapinnal ja kahel augul

Soovitatav on töödeldav detail paigaldada ühele sõrmele vastavalt sobivusele  või

või  ja kahel sõrmel - kumbki

ja kahel sõrmel - kumbki  .

.

JA  Jooniselt 2 järeldub, et tooriku paigaldamine piki ava pikale silindrilisele lõikamata tihvtile võtab sellelt neli vabadusastet (kahekordne juhtalus), otsa paigaldamine aga ühe vabadusastme (tugialus). Tooriku paigaldamine lühikesele tihvtile jätab selle ilma kahest vabadusastmest (kahekordne tugialus), kuid ots on sel juhul paigaldusalus ja toorikult on kolm vabadusastet. Täielikuks alustuseks on vaja luua jõusulgur, st rakendada kinnitusjõude. Joon. 3 järeldub, et tooriku aluse tasapind on paigaldusaluseks, pikk auk, kuhu siseneb tasapinnaga paralleelse teljega lõigatud sõrm, on juhtalus (toorikul on kaks kraadi ilma) ja tooriku ots on tugialus.

Jooniselt 2 järeldub, et tooriku paigaldamine piki ava pikale silindrilisele lõikamata tihvtile võtab sellelt neli vabadusastet (kahekordne juhtalus), otsa paigaldamine aga ühe vabadusastme (tugialus). Tooriku paigaldamine lühikesele tihvtile jätab selle ilma kahest vabadusastmest (kahekordne tugialus), kuid ots on sel juhul paigaldusalus ja toorikult on kolm vabadusastet. Täielikuks alustuseks on vaja luua jõusulgur, st rakendada kinnitusjõude. Joon. 3 järeldub, et tooriku aluse tasapind on paigaldusaluseks, pikk auk, kuhu siseneb tasapinnaga paralleelse teljega lõigatud sõrm, on juhtalus (toorikul on kaks kraadi ilma) ja tooriku ots on tugialus.

Joonis 3. Põhinebtasapind, joonis 4 Põhineb

tasapinna ots ja auk ning kaks auku

Joonisel fig. Joonisel 4 on kujutatud toorik, mis on paigaldatud piki tasapinda ja kahte auku. Lennuk on paigaldusaluseks. Silindrilise tihvtiga keskel olevad augud on kahekordne tugialus ja lõigatud tihvtiga keskel asuvad augud on tugialus. Rakendatavad jõud (näidatud noolega joonistel 3 ja 4) tagavad joondamise täpsuse.

Sõrm on kahekordne tugialus ja lõigatud sõrm on tugialus. Rakendatavad jõud (näidatud noolega joonistel 3 ja 4) tagavad joondamise täpsuse.

Toorikute paigaldamiseks, mille välispind ja otspind on selle teljega risti, kasutatakse tugi- ja kinnitusprismasid (liikuvad ja fikseeritud), samuti pukse ja padruneid.

Kinnituste elemendid hõlmavad seadistusi ja sonde masina seadistamiseks nõutav suurus. Seega võivad freespinkide lõikurite standardseaded olla:

kõrghoone, kõrghoone ots, nurk ja nurga ots.

Lamedad sondid on valmistatud paksusega 3-5 mm, silindrilised 3-5 mm läbimõõduga 6. klassi täpsusega (h6) ja kõvastatakse 55-60 HRC 3, lihvitud (karedusparameeter Ra = 0,63 µm).

Seadmete kõikide paigalduselementide käitamispinnad peavad olema kõrge kulumiskindluse ja kõrge kõvadusega. Seetõttu on need valmistatud konstruktsiooni- ja legeerterastest 20, 45, 20Х, 12ХНЗА, millele järgneb karburiseerimine ja karastamine kuni 55-60 HRC3 (toed, prismad, kinnitustihvtid, keskkohad) ja tööriistaterastest U7 ja U8A karastusega 50-55 HRG. , ( toed läbimõõduga alla 12 mm; kinnitustihvtid läbimõõduga alla 16 mm; paigaldised ja sondid).

Kinnitusseadmete põhieesmärk on tagada tooriku või kokkupandud detaili usaldusväärne kontakt (järjepidevus) paigalduselementidega, vältides selle nihkumist töötlemise või monteerimise ajal.

Kangi klambrid. Kangiklambreid (joonis 2.16) kasutatakse koos teiste elementaarklambritega, moodustades keerukamaid kinnitussüsteeme. Need võimaldavad teil muuta edastatava jõu suurust ja suunda.

Kiilmehhanism. Kiilusid kasutatakse väga laialdaselt seadmete kinnitusmehhanismides, mis tagab lihtsa ja kompaktse disaini ning töökindla töö. Kiil võib olla kas lihtne kinnituselement, mis toimib otse töödeldavale detailile, või kombineeritud mehhanismide loomiseks võib seda kombineerida mis tahes muu lihtsa elemendiga. Kiilu kasutamine kinnitusmehhanismis tagab: algse veojõu suurenemise, algjõu suuna muutumise, mehhanismi isepidurdamise (võime säilitada haardejõudu, kui ajami tekitatud jõud lakkab). Kui kiilumehhanismi kasutatakse kinnitusjõu suuna muutmiseks, siis on kiilunurk tavaliselt võrdne 45° ja kui kinnitusjõu suurendamiseks või töökindluse suurendamiseks, siis võetakse kiilu nurgaks 6...15 ° (isepidurdusnurgad).

o lameda ühe kaldega kiiluga mehhanismid (

o mitme kiiluga (mitme kolviga) mehhanismid;

o ekstsentrikud (kõvera kiiluga mehhanismid);

o otsanukid (silindrilise kiiluga mehhanismid).

11. Lõikejõudude, klambrite ja nende momentide mõju töödeldavale detailile

Töötlemisprotsessi ajal teeb lõiketööriist tooriku suhtes teatud liigutusi. Seetõttu saab detaili pindade vajaliku paigutuse tagada ainult järgmistel juhtudel:

1) kui toorik asub teatud asendis tööala masin;

2) kui tooriku asukoht tööpiirkonnas määratakse enne töötlemise algust, on selle alusel võimalik korrigeerida vormimisliigutusi.

Töödeldava detaili täpne asend masina tööpiirkonnas saavutatakse selle kinnitusseadmesse paigaldamise ajal. Paigaldusprotsess hõlmab alustamist (st toorikule vajaliku asukoha andmist valitud koordinaatsüsteemi suhtes) ja kinnitamist (s.o jõudude ja jõupaaride rakendamist toorikule, et tagada aluse tegemisel saavutatud positsiooni püsivus ja muutumatus).

Masina tööpiirkonda paigaldatud tooriku tegelik asend erineb nõutavast, mis on tingitud tooriku asukoha kõrvalekaldest (säilitatud suuruse suunas) paigaldusprotsessi käigus. Seda kõrvalekallet nimetatakse paigaldusveaks, mis koosneb aluse veast ja fikseerimisveast.

Tooriku juurde kuuluvaid ja selle aluspinnal kasutatavaid pindu nimetatakse tehnoloogilisteks alusteks, selle mõõtmiseks kasutatavaid aga mõõtealusteks.

Tooriku paigaldamiseks kinnitusse kasutatakse tavaliselt mitut alust. Lihtsamalt öeldes loetakse toorik kontakti kinnitusvahendiga punktides, mida nimetatakse tugipunktideks. Võrdluspunktide paigutust nimetatakse baasskeemiks. Iga võrdluspunkt määrab tooriku ühenduse valitud koordinaatsüsteemiga, milles toorikut töödeldakse.

1. Kui töötlemistäpsusele on kõrged nõuded, tuleks tehnoloogilise alusena võtta tooriku täpselt töödeldud pind ja võtta kasutusele alusskeem, mis tagab väikseima paigaldusvea.

2. Üks kõige lihtsaid viise aluse täpsuse suurendamine on aluste kombineerimise põhimõttest kinnipidamine.

3. Töötlemise täpsuse suurendamiseks tuleks järgida aluste püsivuse põhimõtet. Kui see ei ole mingil põhjusel võimalik, siis on vaja, et uued andmebaasid oleksid varasematest täpsemini töödeldud.

4. Alustena tuleks kasutada lihtsa kujuga pindu (tasased, silindrilised ja koonilised), millest saab vajadusel koostada aluste komplekti. Juhtudel, kui tooriku pinnad ei vasta alustele esitatavatele nõuetele (st nende suurus, kuju ja asukoht ei suuda tagada ettenähtud täpsust, stabiilsust ja töötlemise lihtsust), luuakse toorikule tehisalused (keskmised augud, tehnoloogilised augud). , plaadid, sisselõiked jne).

Põhinõuded toorikute kinnitamiseks kinnitusdetailidesse on järgmised.

1. Kinnitus peab tagama usaldusväärne kontakt toorikud koos kinnitustugedega ja tagama, et töödeldava detaili asend ei muutuks tehnoloogiliste seadmete suhtes töötlemise ajal või elektrikatkestuse ajal.

2. Töödeldava detaili kinnitamist tuleks kasutada ainult juhtudel, kui töötlemisjõud või muud jõud võivad töödeldavat detaili nihutada (näiteks tõmbamisel võtmeava toorik ei ole kinnitatud).

3. Kinnitusjõud ei tohiks põhjustada suuri deformatsioone ja aluse kokkuvarisemist.

4. Töödeldava detaili kinnitamine ja vabastamine peab toimuma minimaalse aja ja tööjõuga. Väikseima kinnitusvea annavad kinnitusseadmed, mis loovad

püsiv kinnitusjõud (näiteks pneumaatilise või hüdraulilise ajamiga seadmed).

5. Kinnitusvea vähendamiseks tuleks kasutada madala karedusega aluspindu; kasutada juhitavaid seadmeid; Asetage toorikud tasasele peatugedele või täppistöödeldud tugiplaatidele.

Pilet 13

Kinnitusmehhanismid Kinnitusmehhanismid on mehhanismid, mis välistavad tooriku vibratsiooni või nihkumise paigalduselementide suhtes oma kaalu ja töötlemise (montaaži) käigus tekkivate jõudude mõjul. Kinnitusseadmete peamine eesmärk on tagada tooriku usaldusväärne kontakt kinnituselementidega, vältida selle nihkumist ja vibratsiooni töötlemise ajal, samuti tagada õige paigaldus ja töödeldava detaili tsentreerimine.

Kinnitusjõudude arvutamine

Kinnitusjõudude arvutamise saab taandada tasakaalu staatilise ülesande lahendamisele tahke(toorikud) välisjõudude süsteemi mõjul.

Ühelt poolt rakendatakse töödeldavale detailile gravitatsiooni ja töötlemisel tekkivaid jõude, teiselt poolt nõutavad kinnitusjõud - tugede reaktsioon. Nende jõudude mõjul peab toorik säilitama tasakaalu.

Näide 1. Kinnitusjõud surub tooriku vastu seadme tugesid ning detailide töötlemisel tekkiv lõikejõud (joonis 2.12a) kipub toorikut piki tugitasandit nihutama.

Toorikule mõjuvad jõud on: ülemisel tasapinnal kinnitusjõud ja hõõrdejõud, mis takistab tooriku nihkumist; piki alumist tasapinda on tugede reaktsioonijõud (joonisel pole näidatud) võrdsed haardejõu ja töödeldava detaili ja tugede vahelise hõõrdejõuga. Siis on tooriku tasakaaluvõrrand

![]() ,

,

kus on ohutustegur;

– töödeldava detaili ja kinnitusmehhanismi vaheline hõõrdetegur;

– töödeldava detaili ja kinnitusdetailide vaheline hõõrdetegur.

Kus

Joonis 2.12 – Kinnitusjõudude arvutamise skeemid

Näide 2. Lõikejõud on suunatud kinnitusjõu suhtes nurga all (joonis 2.12b).

Siis on tooriku tasakaaluvõrrand

Jooniselt 2.12b leiame lõikejõu komponendid

Asendades saame

Näide 3. Toorik töödeldakse edasi treipink ja on kinnitatud kolmelõualise padruniga. Lõikejõud loovad pöördemomendi, kipuvad tooriku lõugades pöörlema. Lõugade ja tooriku kokkupuutekohtades tekkivad hõõrdejõud tekitavad hõõrdemomendi, mis takistab tooriku pöörlemist. Siis on tooriku tasakaaluseisund

![]() .

.

Lõikemoment määratakse lõikejõu vertikaalse komponendi suuruse järgi

.

.

Hõõrdemoment

.

.

Elementaarsed kinnitusmehhanismid

Elementaarsed kinnitusseadmed hõlmavad lihtsaimaid mehhanisme, mida kasutatakse töödeldavate detailide kinnitamiseks või keerukate kinnitussüsteemide vahelülidena:

kruvi;

kiil;

ekstsentriline;

kang;

tsentreerimine;

hammaslatt.

Kruviklemmid. Kruvimehhanisme (joonis 2.13) kasutatakse laialdaselt töödeldavate detailide käsitsi kinnitamisega, mehhaniseeritud ajamiga seadmetes, samuti satelliitseadmete kasutamisel automaatliinidel. Nende eeliseks on disaini lihtsus, madal hind ja kõrge töökindlus.

Kruvimehhanisme kasutatakse nii otseseks kinnitamiseks kui ka kombineerituna teiste mehhanismidega. Pingutusjõu tekitamiseks vajaliku jõu käepidemel saab arvutada järgmise valemi abil:

,

,

kus on keerme keskmine raadius, mm;

– võtme nihe, mm;

– keerme esinurk;

Hõõrdenurk keermestatud paaris.

Kiilmehhanism. Kiilusid kasutatakse väga laialdaselt seadmete kinnitusmehhanismides, mis tagab lihtsa ja kompaktse disaini ning töökindla töö. Kiil võib olla kas lihtne kinnituselement, mis toimib otse töödeldavale detailile, või kombineeritud mehhanismide loomiseks võib seda kombineerida mis tahes muu lihtsa elemendiga. Kiilu kasutamine kinnitusmehhanismis tagab: algse veojõu suurenemise, algjõu suuna muutumise, mehhanismi isepidurdamise (võime säilitada haardejõudu, kui ajami tekitatud jõud lakkab). Kui kiilumehhanismi kasutatakse kinnitusjõu suuna muutmiseks, siis on kiilunurk tavaliselt võrdne 45° ja kui kinnitusjõu suurendamiseks või töökindluse suurendamiseks, siis võetakse kiilu nurgaks 6...15 ° (isepidurdusnurgad).

Kiilu kasutatakse järgmistes klambrite konstruktsioonivalikutes:

lameda ühe kaldega kiiluga mehhanismid (joonis 2.14b);

mitme kiiluga (mitme kolviga) mehhanismid;

ekstsentrikud (kõvera kiiluga mehhanismid);

otsanukid (silindrilised kiilmehhanismid).

Joonisel 2.14a on kujutatud kahe nurgaga kiilu diagramm.

Tooriku klammerdamisel liigub kiil jõu mõjul vasakule.Kiilu liikumisel tekivad selle tasapindadele normaaljõud ja hõõrdejõud (joonis 2.14, b).

Vaadeldava mehhanismi oluliseks puuduseks on hõõrdekadudest tingitud madal efektiivsuskoefitsient (COP).

Näide kiilu kasutamisest kinnitusdetailides on näidatud joonisel

Joonis 2.14, d.

Kiilmehhanismi efektiivsuse tõstmiseks asendatakse kiilupindade libisemine hõõrdumisega tugirullikute abil (joonis 2.14, c).

Mitme kiiluga mehhanismid on varustatud ühe, kahe või suur hulk kolvid. Kinnitusvahenditena kasutatakse ühe- ja kahekolvilisi; isetsentreeruvate mehhanismidena kasutatakse mitme kolviga.

Ekstsentrilised klambrid. Ekstsentrik on kahe elemendi - ümmarguse ketta (joonis 2.15e) ja lameda ühe kaldega kiilu - ühes osas. Kui ekstsentrik pöörleb ümber ketta pöörlemistelje, siseneb kiil ketta ja tooriku vahelisse pilusse ja arendab kinnitusjõudu.

Ekstsentrikute tööpind võib olla ring (ringikujuline) või spiraal (kõverjooneline).

Nukkklambrid on kõigist manuaalsetest kinnitusmehhanismidest kõige kiiremini toimivad. Kiiruse poolest on need võrreldavad pneumaatiliste klambritega.

Ekstsentriliste klambrite puudused on järgmised:

väike insult;

piiratud ekstsentrilisuse suurusega;

suurenenud väsimus töötaja, kuna tooriku lahti kinnitamisel peab töötaja rakendama jõudu ekstsentriku isepidurdusomaduse tõttu;

klambri ebausaldusväärsus, kui tööriist töötab põrutuste või vibratsiooniga, kuna see võib viia tooriku iseseisvumiseni.

Nendele puudustele vaatamata ekstsentrilised klambrid kasutatakse laialdaselt seadmetes (joonis 2.15, b), eriti väikese- ja keskmisemahulises tootmises.

Vajaliku kinnitusjõu saavutamiseks määrame ekstsentrilise käepideme maksimaalse momendi

kus on käepidemele mõjuv jõud,

- käepideme pikkus;

– ekstsentriline pöördenurk;

- hõõrdenurgad.

Kangi klambrid. Kangiklambreid (joonis 2.16) kasutatakse koos teiste elementaarklambritega, moodustades keerukamaid kinnitussüsteeme. Need võimaldavad teil muuta edastatava jõu suurust ja suunda.

Kangiklambrite disainilahendusi on palju, kuid need kõik taanduvad kolmele joonisel 2.16 näidatud toiteahelale, mis sisaldab ka valemeid tooriku kinnitusjõu tekitamiseks vajaliku jõu arvutamiseks. ideaalsed mehhanismid(arvestamata hõõrdejõude). See jõud määratakse tingimusel, et kõigi jõudude momendid kangi pöörlemispunkti suhtes on võrdsed nulliga. Joonis 2.17 näitab kujundusskeemid kangi klambrid.

Mitmete töötlustoimingute tegemisel osutub lõikeriista ja kogu tehnoloogilise süsteemi kui terviku jäikus ebapiisavaks. Tööriista läbipainde ja deformatsioonide kõrvaldamiseks kasutatakse erinevaid juhtelemente. Põhinõuded sellistele elementidele: täpsus, kulumiskindlus, vahetatavus. Selliseid seadmeid nimetatakse juhid või juhtmepuksid ning neid kasutatakse puurimiseks ja puurimiseks .

Puurimiseks mõeldud juhtmepukside konstruktsioonid ja mõõtmed on standardiseeritud (joon. 11.10). Puksid on püsivad (joon. 11.10 a) ja vahetatavad

Riis. 11.10. Juhtpukside konstruktsioonid: a) püsiv;

b) vahetatav; c) lukuga kiirvahetus

(joonis 11.10 b). Püsipukse kasutatakse üksiktootmises ühe tööriistaga töötlemisel. Asenduspukse kasutatakse seeria- ja masstoodang. Lukuga kiirvahetuspukse (joon. 11.10 c) kasutatakse aukude töötlemisel mitme järjestikku vahetatava tööriistaga.

Kuni 25 mm ava läbimõõduga puksid on valmistatud U10A terasest, karastatud 60...65. Üle 25 mm ava läbimõõduga puksid on valmistatud terasest 20 (20X), millele järgneb korpuse karastamine ja sama kõvadusega karastamine.

Kui tööriistu juhitakse läbiviigus mitte tööosa, vaid silindriliste tsentreerimissektsioonide abil, siis kasutatakse spetsiaalseid pukse (joon. 11.11). Joonisel fig. 11.11a on puks aukude puurimiseks kaldpinnal

15. Seadmete reguleerimiselemendid.

-Seadistuselemendid (kõrguse ja nurga seadistused) kasutatakse tööriista asendi juhtimiseks masina seadistamisel.)

- Seadistuselemendid , pakkudes õige asend lõikeriist masina seadistamisel (reguleerimisel), et saavutada kindlaksmääratud mõõtmed. Sellised elemendid on freesseadmete kõrg- ja nurkpaigaldised, mida kasutatakse lõikuri asendi juhtimiseks masina seadistamise ja alamreguleerimise ajal. Nende kasutamine hõlbustab ja kiirendab masina seadistamist toorikute töötlemisel, saavutades automaatselt määratud mõõtmed

Seadistuselemendid täidavad järgmisi funktsioone : 1) Vältige tööriista triivimist töö ajal. 2) Need annavad instrumendile täpse asukoha seadme suhtes, sealhulgas seadistused (mõõtmed), koopiamasinad. 3) Täitke mõlemad ülaltoodud funktsioonid, sealhulgas juhtmepuksid ja juhtpuksid. Juhtpukse kasutatakse aukude puurimisel puuride, süvendite ja hõõritsatega. Juhtpukse on erinevat tüüpi: püsivad, kiirvahetatavad ja vahetatavad. Konstantne kraega ja ilma tihendita, kui auk töödeldakse ühe tööriistaga. Need surutakse kehaosasse - juhtplaadi H7/n6 sisse. Vahetatavaid pukse kasutatakse ühe tööriistaga töötlemisel, kuid võttes arvesse kulumisest tingitud vahetust. Kiire vahetus märkmed, kui toimingu auku töödeldakse järjestikku mitme tööriistaga. Need erinevad vahetatavatest krae läbiva soone poolest. Kasutatakse ka spetsiaalseid juhtmepukse, mille konstruktsioon vastab tooriku ja töö omadustele. Laiendatud puks Kaldus otsaga puks Juhtpuksid, mis täidavad ainult tööriista väljatõmbamist takistavat funktsiooni, muudetakse püsivaks. Näiteks tornimasinatel paigaldatakse see spindli auku ja pöörleb koos sellega. Juhtpukside auk on tehtud vastavalt H7-le. Koopiamasinaid kasutatakse kõverate pindade töötlemisel tööriista täpseks positsioneerimiseks kinnitusdetaili suhtes. Koopiamasinaid on nii pea kui ka sisseehitatud tüüpi. Arved asetatakse toorikule ja kinnitatakse sellega koos. Tööriista juhtosal on pidev kontakt koopiamasinaga ja lõikeosa täidab vajaliku profiili. Seadme korpusele on paigaldatud sisseehitatud koopiamasinad. Mööda koopiamasinat juhitakse jälgimissõrme, mis spetsiaalselt masinasse sisseehitatud seadme kaudu edastab vastava liikumise kõvera profiili töötlemise tööriistaga spindlile. Installatsioonid on standardsed ja erilised, kõrghooned ja nurgad. Kõrghooned suunavad tööriista ühes suunas, nurga all kahes suunas. Tööriista kooskõlastamine vastavalt seadistustele toimub standardsete lamedate sondidega paksusega 1,3,5 mm või silindriliste sondidega, mille läbimõõt on 3 või 5 mm. Paigaldused asuvad seadme korpusel töödeldavast detailist eemal, võttes arvesse tööriista läbitungimist, ning on kinnitatud kruvidega ja kinnitatud tihvtidega. Sond, mida kasutatakse tööriista paigaldamiseks reguleerimiseks seadme koostejoonisele, on märgitud tehnilistes nõuetes ja on lubatud ka graafiliselt.

Masinalaua asendi seadmiseks (reguleerimiseks) koos seadmega lõikeriista suhtes kasutatakse spetsiaalseid paigaldusšabloone, mis on valmistatud erineva kujuga plaatide, prismade ja ruutude kujul. Üksused on kinnitatud seadme korpuse külge; nende võrdluspinnad peaksid asuma töödeldava detaili pindade all, et mitte segada lõikeriista läbipääsu. Kõige sagedamini kasutatakse installatsioone töötlemisel freespingid, mis on konfigureeritud automaatselt hankima etteantud täpsusega mõõtmeid.

Seal on kõrghoone- ja nurgapaigaldised. Esimesed teenivad õige asukoht osad lõikuri suhtes kõrguselt, teine - nii kõrguselt kui ka külgsuunas. Valmistatud terasest 20X, karboniseeritud sügavusele 0,8 - 1,2 mm, millele järgneb karastamine kõvaduseni HRC 55...60 ühikut.

Lõikeriistade seadistuselemendid (näide)

Põhjalikud tootmisuuringud olemasolevate automaatliinide töö täpsuse kohta, eksperimentaaluuringud ja teoreetiline analüüs peaksid andma vastused järgmistele põhiküsimustele automaatliinidel keredetailide tootmise tehnoloogiliste protsesside kavandamisel: a) tehnoloogilise valiku põhjendus meetodid ja järjestikuste üleminekute arv detailide kõige kriitilisemate pindade töötlemiseks, arvestades etteantud täpsusnõudeid b) optimaalse üleminekute kontsentratsiooni määramine ühes asendis, lähtudes laadimistingimustest ja nõutavast töötlemistäpsusest c) valik paigaldusmeetoditest ja skeemidest automaatsete liiniseadmete paigalduselementide projekteerimisel töötlemise täpsuse tagamiseks d) soovitused automaatsete liinisõlmede kasutamiseks ja projekteerimiseks, lõikeriistade suuna ja fikseerimise pakkumine seoses töötlemise täpsuse nõuetega e) meetodite valik masinate nõutavatele mõõtudele seadmiseks ja juhtimisvahendite valikuks reguleerimissuuruse usaldusväärseks hooldamiseks f) masinate täpsuse ja automaatliini kokkupaneku täpsuse nõuete põhjendus vastavalt täpsustöötlust otseselt mõjutavatele parameetritele g) nõuded mustade toorikute täpsusele seoses nende paigaldamise ja töötlemise täpsusega, samuti töötlemisvarude arvutamise standardväärtuste kehtestamine h) automaatliinide projekteerimisel täpsusarvutuste tuvastamine ja metoodiliste sätete kujundamine .

16. Pneumaatilised ajamid. Eesmärk ja nõuded neile.

Pneumaatiline ajam (pneumaatiline ajam)- seadmete komplekt, mis on ette nähtud suruõhu energiat kasutades masinate ja mehhanismide osade juhtimiseks.

Pneumaatiline ajam (pneumaatiline ajam)- seadmete komplekt, mis on ette nähtud suruõhu energiat kasutades masinate ja mehhanismide osade juhtimiseks.

Pneumaatiline ajam, nagu hüdrauliline ajam, on omamoodi "pneumaatiline sisestus" ajami mootori ja koormuse (masina või mehhanismi) vahel ning täidab samu funktsioone nagu mehaaniline jõuülekanne (käigukast, rihmülekanne, väntmehhanism jne). . Pneumaatilise ajami peamine eesmärk , samuti mehaaniline jõuülekanne, - ajamimootori mehaaniliste omaduste muutmine vastavalt koormuse nõuetele (mootori väljundlüli liikumise tüübi, selle parameetrite, samuti reguleerimise, ülekoormuskaitse muutmine, jne.). Pneumaatilise ajami kohustuslikud elemendid on kompressor (pneumaatiline energiageneraator) ja pneumaatiline mootor

Sõltuvalt pneumaatilise mootori väljundlüli (pneumaatilise mootori võlli või varras-pneumaatilise silindri) liikumise olemusest ja vastavalt tööelemendi liikumise olemusest võib pneumaatiline ajam olla pöörlev. või translatiivne. Tehnoloogias kasutatakse kõige laialdasemalt translatsioonilise liikumisega pneumaatilisi ajamid.

Pneumaatiliste masinate tööpõhimõte

Üldiselt toimub energiaülekanne pneumaatilises ajamis järgmiselt:

1. Ajamimootor edastab pöördemomendi kompressori võllile, mis annab energiat töögaasile.

2. Töögaas voolab pärast spetsiaalset ettevalmistust pneumaatiliste torude kaudu läbi juhtseadmete pneumaatilisse mootorisse, kus pneumaatiline energia muundatakse mehaaniliseks energiaks.

3. Pärast seda eraldub töögaas keskkonda, erinevalt hüdroajamist, milles töövedelik see naaseb hüdroliinide kaudu kas hüdropaaki või otse pumpa.

Paljudel pneumaatilistel masinatel on mahuliste hüdrauliliste masinate hulgas oma disainianaloogid. Eelkõige kasutatakse laialdaselt aksiaalkolbiga pneumaatilisi mootoreid ja kompressoreid, käigu- ja labadega pneumaatilisi mootoreid, pneumaatilisi silindreid...

Tüüpiline pneumaatilise ajami skeem

Tüüpiline pneumaatilise ajami skeem: 1 - õhu sisselaskeava; 2 - filter; 3 - kompressor; 4 - soojusvaheti (külmik); 5 - niiskuse eraldaja; 6 - õhukollektor (vastuvõtja); 7 - kaitseklapp; 8- Drossel; 9 - õlipihusti; 10 - rõhu alandamise ventiil; 11 - gaasihoob; 12 - turustaja; 13 pneumaatiline mootor; M - manomeeter.

Õhk siseneb pneumaatilisse süsteemi õhu sisselaskeava kaudu.

Filter puhastab õhku, et vältida ajamielementide kahjustamist ja vähendada nende kulumist.

Kompressor surub õhku kokku.

Kuna vastavalt Charlesi seadusele on kompressoris kokkusurutud õhul kõrge temperatuur, siis enne tarbijate (tavaliselt õhumootorite) õhuga varustamist jahutatakse õhku soojusvahetis (külmkapis).

Pneumaatiliste mootorite jäätumise vältimiseks neis oleva õhu paisumise tõttu, samuti osade korrosiooni vähendamiseks paigaldatakse pneumaatilisse süsteemi niiskuseraldaja.

Vastuvõtja eesmärk on luua suruõhu juurdevool, samuti siluda rõhu pulsatsioone pneumaatilises süsteemis. Need pulsatsioonid on tingitud mahukompressorite (näiteks kolbkompressorite) tööpõhimõttest, mis varustavad süsteemi osade kaupa õhku.

Õlipihustis lisatakse suruõhule määrdeainet, mis vähendab hõõrdumist pneumaatilise ajami liikuvate osade vahel ja hoiab ära nende kinnikiilumise.

Pneumaatilisse ajamisse tuleb paigaldada rõhualandusventiil, mis tagab suruõhu juurdevoolu pneumaatilisse mootoritesse konstantsel rõhul.

Jaotur juhib õhumootori väljundlülide liikumist.

Õhumootoris (pneumaatilises mootoris või pneumaatilises silindris) muudetakse suruõhu energia mehaaniliseks energiaks.

Pneumaatilised ajamid on varustatud:

1. freesimis-, puurimis- ja muude masinate laudadele paigaldatud statsionaarsed seadmed;

2. pöörlevad seadmed - padrunid, tornid jne.

3) pöörlevatele ja jaotuslaudadele paigaldatud seadmed pidevaks ja positsiooniliseks töötlemiseks.

Töökehana kasutatakse ühe- ja kahetoimelisi pneumaatilisi kambreid.

Topelttegevuse korral liigub kolb mõlemas suunas suruõhk.

Ühepoolse tegevuse korral liigub kolbi tooriku kinnitamisel suruõhk, lahti kinnitamisel aga vedru.

Kinnitusjõu suurendamiseks kasutatakse kahe- ja kolmekolvilisi silindreid või kahe- ja kolmekambrilisi õhukambreid. Sel juhul suureneb kinnitusjõud 2... 3 korda

Kinnitusjõu suurendamist saab saavutada võimendi hoobade integreerimisega pneumaatilisse ajamisse.

Tuleb märkida seadmete pneumaatiliste ajamite mõningaid eeliseid.

Võrreldes hüdroajamiga on see puhas, iga seadme jaoks ei pea olema hüdrojaama, kui masin, millele seade on paigaldatud, ei ole hüdrojaamaga varustatud.

Pneumaatilist ajamit iseloomustab selle töökiirus, see ületab mitte ainult käsitsi, vaid ka paljusid mehhaniseeritud ajamid. Kui näiteks hüdroseadme torustikus rõhu all oleva õli voolukiirus on 2,5...4,5 m/sek, maksimaalne võimalik on 9m/sek, siis õhk, olles rõhul 4... 5 MPa, levib torujuhtmete kaudu kiirusega kuni 180 m/sek või rohkem. Seetõttu on 1 tunni jooksul võimalik pneumaatilise täiturmehhanismiga teha kuni 2500 toimingut.

Pneumaatilise ajami eeliste hulka kuulub asjaolu, et selle jõudlus ei sõltu temperatuurikõikumistest keskkond. Suureks eeliseks on see, et pneumaatiline ajam tagab pideva kinnitusjõu toime, mille tulemusena võib see jõud olla oluliselt väiksem kui käsitsi ajam. See asjaolu on väga oluline õhukeseseinaliste toorikute töötlemisel, mis võivad kinnituse ajal deformeeruda.

Eelised

· erinevalt hüdroajamist ei ole vaja töövedelikku (õhku) kompressorisse tagasi suunata;

· töövedeliku väiksem kaal võrreldes hüdroajamiga (raketiteaduse jaoks asjakohane);

· täiturmehhanismide väiksem kaal võrreldes elektrilistega;

· võimalus süsteemi lihtsustada, kasutades energiaallikana surugaasiballooni, selliseid süsteeme kasutatakse mõnikord squibide asemel, on süsteeme, kus rõhk balloonis ulatub 500 MPa-ni;

· lihtsus ja efektiivsus tänu töögaasi madalale maksumusele;

· pneumaatiliste mootorite reageerimiskiirus ja suured pöörlemiskiirused (kuni mitukümmend tuhat pööret minutis);

· tuleohutus ja töökeskkonna neutraalsus, pneumaatilise ajami kasutamise võimaluse tagamine kaevandustes ja edasi keemiline tootmine;

· võrreldes hüdraulilise ajamiga - võime edastada pneumaatilist energiat pikkadele vahemaadele (kuni mitu kilomeetrit), mis võimaldab kasutada pneumaatilist ajamit põhiajamina kaevandustes ja kaevandustes;

· erinevalt hüdraulilisest ajamist on pneumaatiline ajam vähem tundlik ümbritseva õhu temperatuuri muutuste suhtes, kuna efektiivsuse sõltuvus töökeskkonna (töögaasi) leketest on väiksem, mistõttu muutuvad pneumaatiliste seadmete osade vahed ja töögaasi viskoossus. töökeskkond ei mõjuta tõsiselt pneumaatilise ajami tööparameetreid; see muudab pneumaatilise ajami mugavaks kasutamiseks metallurgiaettevõtete kuumades töökodades.

Puudused

· töögaasi soojendamine ja jahutamine kompressorites kokkusurumisel ja pneumaatilistes mootorites paisumisel; see puudus on tingitud termodünaamika seadustest ja põhjustab järgmisi probleeme:

· pneumaatiliste süsteemide külmumise võimalus;

· veeauru kondenseerumine töögaasist ja sellega seoses kuivatamise vajadus;

· pneumaatilise energia kõrge hind võrreldes elektrienergiaga (umbes 3-4 korda), mis on oluline näiteks kaevandustes pneumaatilise ajami kasutamisel;

· veelgi madalam kasutegur kui hüdroajamil;

· madal töötäpsus ja sujuv töö;

· torujuhtmete plahvatusohtliku purunemise või tööstuslike vigastuste võimalus, mille tõttu kasutatakse tööstuslikus pneumaatilises ajamis väikest töögaasi rõhku (tavaliselt ei ületa rõhk pneumaatilistes süsteemides 1 MPa, kuigi pneumaatilised süsteemid töörõhuga kuni 7 MPa on teada - näiteks tuumaelektrijaamades) ja selle tulemusena on tööosadele mõjuvad jõud hüdraulilise ajamiga võrreldes oluliselt väiksemad). Kui sellist probleemi pole (rakettidel ja lennukitel) või süsteemide mõõtmed on väikesed, võivad rõhud ulatuda 20 MPa-ni ja isegi kõrgemale.

· täiturvarda pöörlemiskiiruse reguleerimiseks on vaja kasutada kalleid seadmeid - positsioneerijaid.