Bajo el rectificado de superficies de piezas de varios materiales, comprenden la principal operación inicial para eliminar rasguños, muescas que quedan después de la operación de varias máquinas metalúrgicas, afilado de cuchillos. Para un procesamiento de alta calidad, es necesario elegir una muela con características que correspondan al tipo y tamaño de la pieza que se somete a este procedimiento.

Información general

La herramienta de esmerilado abrasivo es en realidad un tipo de equipo para trabajar metales de corte. El corte se lleva a cabo con la ayuda de una gran cantidad de partículas duras. Hay muchos tipos de muelas abrasivas, algunas de las cuales solo las conocen quienes las han encontrado. Por ejemplo, en la industria aeronáutica y la industria espacial, se utiliza una herramienta especial. Sin embargo, hace el mismo trabajo que otros dispositivos similares.

Para diferentes recubrimientos existe una especie de muela abrasiva. Con su ayuda, se pueden procesar acero, productos de hierro fundido, aleaciones no ferrosas y accesorios forjados. Hay equipos especiales disponibles para trabajar con vidrio, cerámica y ladrillos. Las herramientas abrasivas más comunes actualmente en uso son:

- Círculos.

- cabezas

- Molinos o cortadores.

- segmentos

- Complementos de barra.

Después del procesamiento con dicho equipo, las rugosidades restantes se determinan por las clases A, B y AA. La mejor calidad de rectificado, indicada con las letras AA, se logra en máquinas de alta precisión.

Clasificación de herramientas de esmeril.

La gradación de círculos por tipo se produce de dos formas. El primero de ellos está determinado por dos documentos oficiales: el antiguo GOST soviético 2424-83 "Muelas abrasivas: especificaciones" y el moderno "Muela abrasiva: GOST R 52781-007". Sin embargo, la mayoría de los usuarios no preparados comprenderán poco lo que contienen.

Para esto, hay una segunda especificación popular de una herramienta abrasiva:

Características cualitativas de los productos.

Hay muchos parámetros diferentes por los cuales se clasifican estos productos. Hay incluso más tipos de marcas para ruedas abrasivas debido al hecho de que hay muchas combinaciones diferentes de estas propiedades. Los principales parámetros de las ruedas abrasivas. para rectificadoras se consideran:

Para su uso, se selecciona un círculo con los indicadores correspondientes, que se indican en la marca del propio producto.

grano de fijación

Esta es la característica más significativa. Su valor determina la suavidad con la que se pulirá la muestra. Además, la cantidad de desgaste, la productividad, el espesor de la capa a eliminar en un ciclo también dependen en mayor medida de este indicador. Cuanto menor sea el grano de la herramienta, mayor será el acabado. Sin embargo, la velocidad de trabajo con tal granularidad se reduce. Además, estos dispositivos a menudo provocan quemaduras en las piezas.

El antiguo estándar define el tamaño del grano en micras, en una nueva forma se denota con la letra F con un número. Cuanto mayor sea el componente digital, menor será la granulosidad. Todos estos indicadores se resumen en la tabla de muelas de grano.

Materiales para la fabricación

Como todas las características, los requisitos para el material del que están hechas las muelas corresponden a GOST. Condiciones mínimas: resistencia al desgaste, baja transferencia de calor, superficie dura. En base a estas condiciones, La herramienta abrasiva está hecha del siguiente material:

Aplicación de materiales de unión.

Para una disposición hermética y protección contra la destrucción en muelas abrasivas, se utilizan sustancias especiales. Su calidad, variedad y distribución uniforme afectan todas las características de las herramientas abrasivas. Y también la presencia de estos materiales muestra la capacidad de autoafilar las áreas desmenuzadas de la piedra de moler. Si el componente aglutinante no se corresponde con la superficie a tratar, la herramienta pierde su propiedad principal, aumenta el desgaste, el grano que aún no ha sido procesado se astilla, aparecen quemaduras y obstrucciones.

Para una disposición hermética y protección contra la destrucción en muelas abrasivas, se utilizan sustancias especiales. Su calidad, variedad y distribución uniforme afectan todas las características de las herramientas abrasivas. Y también la presencia de estos materiales muestra la capacidad de autoafilar las áreas desmenuzadas de la piedra de moler. Si el componente aglutinante no se corresponde con la superficie a tratar, la herramienta pierde su propiedad principal, aumenta el desgaste, el grano que aún no ha sido procesado se astilla, aparecen quemaduras y obstrucciones.

Se pueden utilizar aglutinantes orgánicos e inorgánicos como elementos aglutinantes. Los primeros son materiales cerámicos y de silicato, los segundos son de baquelita y volcánicos.

Los siguientes materiales están involucrados en el enlace cerámico: arcilla refractaria, cuarzo y espato. Son fuertes, duraderos y con un filo de corte estable. La herramienta sobre esta base se puede enfriar con emulsiones especiales. Los círculos de pequeño espesor se destruyen por impacto lateral. Designado K0, K1, K3 y así sucesivamente. En su producción se usa el grano de carburo - silíceo o electrocorindón. Muelen bien en todos los sentidos, excepto para cortar y usar en ranuras estrechas.

La resina de baquelita y el polvo de laca forman un montón de B, B1, B2 y otros. Tales círculos son delgados, fuertes y elásticos. Sin embargo, cuando se calienta, dicha conexión flota y los granos se caen. Para aumentar la resistencia al calor, se agrega criolita a dicho paquete. Está prohibido humedecer al rectificar con muelas aglomeradas de baquelita.

Una mezcla de caucho artificial con azufre da un enlace volcánico. Su elasticidad es mayor que la de la baquelita, pero la resistencia al calor es peor. La elasticidad permite la producción de discos de corte delgados con la designación B, B1, B2.

La unión de metal de alta resistencia se produce en cobre, estaño, aluminio y otras bases. Se utiliza en la fabricación de muelas abrasivas de diamante y elbor.

Indicadores de dureza

Esta propiedad describe la capacidad de un disco para retener granos bajo influencia externa. Cuanto más bajo es, más rápida es la destrucción del abrasivo. La decodificación de la dureza de las muelas abrasivas para máquinas herramienta se ve así:

Este parámetro está determinado por la profundidad del arenado o el probador de dureza Rockwell. Los discos abrasivos más utilizados son los de dureza media. Son extremadamente eficientes y duraderos. Las herramientas blandas son adecuadas para el rectificado interior y plano. Al tornear roscas, se necesitan piezas de pequeño diámetro, círculos duros. Como regla general, cuanto más dura es la pieza de trabajo, más suave se necesita la herramienta abrasiva.

Precisión de la muela abrasiva

Al determinar este parámetro, se evalúan las grietas existentes, las cáscaras y la ubicación de las superficies entre sí. Los accesorios más precisos se caracterizan por las mínimas inconsistencias y se instalan en máquinas de alta precisión y equipos de alta velocidad. Marcado con las letras AA.

Los siguientes dispositivos abrasivos más precisos son ligeramente inferiores a los de mayor calidad. Están designados por la letra A. Las muestras de la categoría más baja de precisión son una vez y media o dos veces inferiores a los accesorios, clase A. Están marcados con la letra B y se utilizan para operaciones de rectificado no muy precisas.

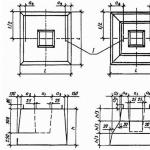

Tamaño de la herramienta abrasiva

Este parámetro se observa de acuerdo con GOST 2424-75. Las dimensiones del disco se observan estrictamente. Todos los equipos de molienda están diseñados de acuerdo con estos estándares:

- El diámetro exterior del círculo se designa como D, sus dimensiones son de 3 a 1100 milímetros.

- El diámetro interior, en tamaños de 1 a 305 mm, está marcado con la letra d.

- La altura, o grosor, es h con un valor de 0,18 a 250 milímetros.

Inestabilidad de la herramienta

Esta característica muestra las desviaciones de la muela abrasiva para la piedra de amolar desde la posición de reposo, en otras palabras, el batido durante la rotación. En el sello de marcado, se indica junto a la clase de precisión y tiene designaciones del 1 al 4. La unidad indica la alta calidad del equipo.

Estructura superficial

Su densidad está determinada por la relación entre el número de granos y el volumen del disco. En consecuencia, cuanto mayor sea su número y menor sea el coeficiente, más denso será el círculo. Una superficie densa se marca 1-4, marcar 5-7 garantiza un promedio. 8-10 es una estructura abierta, y un factor de 11 y 12 significa un tipo de esmeril poroso.

Seguridad en el trabajo

Las operaciones con equipos que realizan trabajos de esmerilado y corte tienen varios peligros. Esta es la rotación del dispositivo, la posibilidad de destruir el disco sobre la marcha, la amenaza de tocar el equipo giratorio. Para mantener la salud, debe cumplir con los siguientes requisitos:

Las herramientas y máquinas de molienda modernas facilitan enormemente el trabajo de una persona. Y la elección correcta del equipo le permitirá realizar operaciones de decapado con el máximo nivel de limpieza.

El rectificado abrasivo es uno de los principales tipos de rectificado basto, que se realiza para reducir la rugosidad de la superficie, el rectificado y eliminar el relieve periódico que se produce en una pieza después del mecanizado en máquinas herramienta. La laboriosidad de la preparación final del producto depende de la elección correcta de la muela abrasiva y de su capacidad para soportar mejor las cargas de fricción que surgen.

Tipos y aplicación tecnológica de muelas.

La molienda abrasiva por rotación se realiza utilizando:

- círculos;

- cabezas;

- cortadores (conos);

- segmentos

La calidad después de la molienda depende del grado de la muela abrasiva. Hay tres de ellos: A, B y AA. Las muelas abrasivas de clase B tienen la menor precisión y las muelas AA tienen la mayor precisión (generalmente están equipadas con rectificadoras de precisión). La precisión de la muela abrasiva está determinada por su geometría, la composición del material abrasivo en la muela y el tamaño del grano.

En la práctica de esmerilado o preparación en máquinas herramienta y máquinas manuales, a menudo se usa la fijación de una sola vez de la composición a la base. De hecho, este es un papel de lija con respaldo de velcro. Dichos "círculos" con velcro se utilizan principalmente en la vida cotidiana, para máquinas manuales, además, con una ligera eliminación de metal, en particular, al editar.

Por el contrario, cuando se elimina una cantidad significativa de metal, los artesanos domésticos a menudo usan cortadores, boquillas para un taladro eléctrico convencional que parecen un cortador. El cono, que gira a alta velocidad, realiza un desbastado de superficies después de taladrar o fresar. Los rodillos son compactos y tienen un diámetro de superficie de trabajo pequeño. Los cortadores de cono, sin embargo, no pueden proporcionar mucho torque.

notaciones estándar

El marcado está determinado por GOST 2424 e incluye las siguientes variedades:

- para operaciones de rectificado basto (áspero) de metal, interno o externo, repasando principalmente por la periferia: círculos con un perfil recto (pp);

- para procesar hilos y otros perfiles periódicos en metal: cónico de doble cara (2p) o en forma de plato (t);

- para afilar y reavivar sierras tronzadoras de fricción - cónicas de un solo lado (3p);

- para rectificado sin centros de metal - círculos con muescas de uno o dos lados (pv);

- para rectificado frontal con superficie plana - anillo (k).

La nomenclatura anterior se refiere a círculos sólidos que realizan la operación con todo su perímetro de trabajo (edición, desbaste). Cuando se utilizan muelas abrasivas de composición tipográfica, se utilizan segmentos especiales, que se instalan en los asientos correspondientes del cuerpo de la muela en una máquina o máquina. Se producen de acuerdo con los requisitos técnicos de GOST 2464. Los segmentos de configuración de tipos pueden procesar superficies de difícil acceso (por ejemplo, cavidades de rieles, ranuras estrechas en metal o piedra). Los segmentos de molienda son más económicos al preparar y facilitan el mantenimiento de rutina de la máquina.

Composiciones abrasivas aplicadas.

Los requisitos iniciales según GOST son la resistencia al desgaste por fricción (además, bajo la acción combinada de altas presiones y velocidades de deslizamiento), baja conductividad térmica y mayor dureza superficial.

Dependiendo de la intensidad de la aplicación, GOST 28818 permite el uso de los siguientes materiales:

- Electrocorindón sobre un componente de bauxita, que se basa en un alto porcentaje de óxido de aluminio Al 2 O 3 con la adición de óxido de calcio. Este compuesto químico se caracteriza por una mayor dureza, la cual también se mantiene a las altas temperaturas que se dan en la zona de molienda o aderezo. Marcado de círculos de electrocorindón - desde 12A ... 15A para normal, hasta 22A ... 25A - para blanco. Con un aumento en el índice, la fuerza de la rueda aumenta debido a un aumento en la dureza de la sustancia base.

- Electrocorindón a base de carburo. Más a menudo contiene carburos de cromo, titanio, circonio y silicio. El marcado comienza en 38A (para circonio) y termina en 95A (para cromo y titanio). Los carburos de estos metales tienen una mayor resistencia a los esfuerzos cortantes y, por lo tanto, son adecuados para eliminar capas superficiales de piezas que han sufrido un tratamiento térmico o para enderezarlas. La presencia de carburo de silicio (marcado 52C ... 65C) aumenta la resistencia a los cambios de temperatura.

- El esferocorindón es un material que se obtiene soplando óxido de aluminio fundido, lo que da como resultado la forma esférica final de los granos (en el electrocorindón, los granos son predominantemente planos). El marcado de esta composición es ES, y tiene una dureza extremadamente alta. Esta circunstancia hace posible utilizar el esferocorindón para moler materiales de mayor dureza, incluso aleaciones duras.

- Monocorindón (marcado - 43A ... 45A), donde el grano de molienda, a diferencia de otros tipos, tiene una estructura monocristalina. Esto aumenta la durabilidad de la composición abrasiva, pero al mismo tiempo aumenta su costo, ya que la tecnología para hacer crecer monocristales es muy compleja. Una variedad más accesible es el monocorindón agregado, en el que las secciones policristalinas y monocristalinas se combinan de cierta manera.

El grado de granularidad se establece de acuerdo con GOST 3647 y también se indica en el marcado.

La unión del componente abrasivo con la base se realiza mediante anillos, bridas, discos de malla de vidrio, etc.

El papel de los ligamentos.

Además del propio agente de corte, también es importante la forma en que forma la masa abrasiva. GOST permite el uso de baquelita o cerámica como aglutinantes. La versión de baquelita es buena por su mayor densidad, por lo que la muela tiene una mayor masa, apta para trabajos en metal, pero con una velocidad circunferencial limitada (especialmente si se utiliza una amoladora manual). El uso de cerámica hace que la muela abrasiva sea más liviana y, en consecuencia, aumenta la velocidad permitida de su rotación en la máquina. Sin embargo, se reducen la resistencia a la abrasión así como la dureza de la muela cerámica.

El ligamento también determina el método de unión a la base del cuerpo. Por ejemplo, la unión de película es adecuada para enlaces vitrificados, pero no para enlaces de baquelita.

Un tipo especial de ligamento es una fibra. Tal base se usa en el llamado pulido "en frío" de metal en una máquina o máquina, cuando se limpia la superficie del acero inoxidable o la zona de soldadura. Al mismo tiempo, el material que se procesa prácticamente no se calienta, ya que la profundidad de la zona de pulido es insignificante (el proceso en realidad está más cerca del pulido). El marcado se lleva a cabo de acuerdo con GOST R 51967.

También se utilizan otros tipos de ligamentos de forma limitada, de varias composiciones epoxi, magnesita, porcelana.

Cómo elegir el tamaño y tipo de herramienta adecuados

La elección depende de las condiciones de procesamiento, del equipo principal utilizado (máquina o máquina manual), así como del material que se muele.

El fabricante también importa. Entre los consumidores, hay una designación de argot del instrumento: círculos "Luga" y "Volga". En el primer caso, el fabricante es OAO Luga Abrasive Plant, y en el segundo caso, OAO Volzhsky Abrasive Plant.

La planta de Luga produce productos de acuerdo con GOST a base de carburo de silicio, y los componentes importados se utilizan como materia prima. Los productos de la planta de Luga sobre aglomerantes cerámicos y de baquelita hechos de electrocorindón blanco también son populares. Los círculos de la planta Luzhsky con fondo de acero, una novedad del fabricante, pueden aumentar significativamente la vida útil de la herramienta durante el rectificado sin centros.

Los productos de la planta de Luga se utilizan tanto para la molienda redonda como plana. El círculo Luga es adecuado tanto para una máquina herramienta como para una máquina manual.

La planta Volzhsky fabrica círculos de acuerdo con GOST a partir de carburo de silicio (se utilizan desechos de la producción metalúrgica y refractaria). En los productos de la planta Volzhsky, los productos semiacabados se utilizan con estricto cumplimiento de la clasificación de los fabricantes europeos de abrasivos FERA. Los productos de la planta Volzhsky se encontraban entre los cientos de los mejores productos domésticos.

Al elegir un fabricante nacional, Volga o Luga, se guían por las siguientes recomendaciones prácticas:

- los productos de la planta de Luga muestran la mejor resistencia al moler en máquinas o máquinas de productos hechos de hierro fundido, aluminio, aleaciones de cobre, la mayoría de los no metales;

- los productos de la planta Volzhsky son más populares en situaciones en las que, además de la molienda real, también es necesaria la edición. Los productos de la planta Volzhsky también se utilizan para trabajos de acero.

Comprar el círculo óptimo según GOST de un tamaño estándar (Volga o Luga) es una tarea poco realista en la mayoría de las situaciones. Cuando usa una máquina manual, necesita una rueda que pueda soportar el número máximo de revoluciones, y cuando trabaja en una máquina estacionaria, necesita una herramienta que pueda soportar presiones más altas.

Las muelas abrasivas son herramientas de corte abrasivas que se utilizan en amoladoras, máquinas herramienta y procesamiento manual de varios tipos de superficies. Dichos productos son cuerpos porosos que contienen granos de materiales abrasivos, así como elementos aglutinantes artificiales y naturales.

Los granos de las muelas abrasivas se pueden comparar con los dientes de una sierra normal, ya que realizan las mismas tareas. La diferencia entre estas dos herramientas es que en el producto abrasivo los granos se "esparcen" alrededor de su perímetro, y los dientes, las sierras, como saben, se ubican exclusivamente a lo largo de sus bordes.

Muchas partículas duras de muelas abrasivas, instaladas, por ejemplo, limpian rápida y eficientemente la superficie, eliminando componentes innecesarios de ella.Las superficies que se pueden procesar con una herramienta abrasiva pueden estar hechas de acero al carbono, hierro dúctil, plástico duradero, bronce , metales no ferrosos, vidrio, hierro forjado.

Además, los círculos descritos permiten un corte eficiente de ladrillos, tejas de pizarra, drywall, todo tipo de cerámica y hormigón. Con su ayuda, puede procesar una variedad de superficies, así como realizar ranuras y cortes de la profundidad y forma requeridas (no es necesario confundir las muelas abrasivas y sus funciones son completamente diferentes).

2 muelas abrasivas - clasificación

De acuerdo con el antiguo GOST 2424-83 "Muelas abrasivas: especificaciones" y el nuevo estándar actual ("Muela abrasiva: GOST R 52781–2007"), dichos productos abrasivos se fabrican en los siguientes tipos:

- con dos ranuras;

- cónico de doble cara;

- perfil recto;

- con socavado cónico de un lado o de dos lados;

- anillo;

- en forma de plato;

- copa cónica o cilíndrica;

- cónico;

- con un centro empotrado;

- con socavado de uno o dos lados;

- con buje y destalonado de doble cara;

- con cubo de dos o de un lado;

- con componentes de endurecimiento y centro empotrado;

- con elementos de fijación a presión (ordinarios y anulares);

- con un rebaje cilíndrico por un lado y un rebaje cónico por el otro;

- con muescas cilíndricas y cónicas en ambos lados o en un lado.

Para una persona común que usa muelas abrasivas, su clasificación de "hogar" según el propósito y las características del uso de los productos es mucho más clara. Los círculos más utilizados son:

3 Características del marcado de productos de molienda.

Es casi imposible reunir todos los parámetros por los cuales se acostumbra subdividir las muelas abrasivas. Disponen de diferentes marcas en función de las siguientes características:

- grano;

- tipo de abrasivo;

- tipo de unión (baquelita, cerámica, volcánica);

- tamaño y forma geométrica;

- clase de desequilibrio y precisión;

- índice de dureza;

- la relación entre la unión, el material abrasivo y los poros del producto;

- velocidad máxima.

La elección de una marca específica de muelas tiene en cuenta las características indicadas anteriormente. Además, para el procesamiento de algunos materiales, el tipo de abrasivo y la forma del círculo pueden ser incluso menos importantes que las características de su estructura y el nivel de dureza. En el marcado completo de herramientas abrasivas para rectificar una variedad de superficies, generalmente se indican todos los parámetros anteriores.

Los fabricantes a menudo marcan las muelas abrasivas a su manera (GOST para la producción de diferentes productos también puede ser diferente). Presentamos la opción de marcado más común, que permite a los consumidores descifrar fácilmente la información sobre el producto. Si ve un círculo frente a usted con la designación 25A25SM26KB3, entonces puede entender que:

- para su producción, se utilizó electrocorindón blanco como abrasivo - 25A;

- su tamaño de grano es (en micras) 315–250 - el número 25;

- pertenece a la clase de medio-blando - CM2 y tiene una estructura promedio - 6;

- se usa un enlace cerámico - K;

- clase de precisión circular - B, y desequilibrio - 3.

Aproximadamente lo mismo se puede descifrar y otros tipos de productos. Pero pueden carecer de algunos parámetros (por ejemplo, clase de precisión) o, por el contrario, agregar otros nuevos (la mayoría de las veces, velocidad circunferencial).

4 Tamaño de grano de la muela abrasiva

No podemos dejar de decir por separado sobre la granulosidad de los productos para moler, una característica muy importante, de la que depende la limpieza de la superficie obtenida después de su procesamiento. Además, determina una serie de otros parámetros: el desgaste de la rueda, el indicador de rendimiento de la operación de rectificado, la cantidad de metal eliminado en una pasada y otros.

El tamaño de grano de la muela abrasiva debe elegirse teniendo en cuenta qué margen se planea eliminar, qué rugosidad de la superficie se debe obtener, qué material se está procesando. La superficie estará más limpia cuanto menor sea el tamaño de grano utilizado. Al mismo tiempo, el grano fino a menudo provoca la obstrucción de la rueda y la quema del material que se está triturando. Sí, y directamente se reduce el indicador de rendimiento del proceso de molienda si se utilizan productos con un tamaño de grano pequeño.

Agregamos que el tamaño de grano según GOST 1980 (3647) se indica en unidades iguales a 10 micrones, en el estándar más moderno R 52381-2005, la letra F con un número determinado. El grano será más pequeño cuanto mayor sea este número.

5 muelas abrasivas

Se puede violar la geometría de la rueda durante su funcionamiento, ya que los granos del abrasivo se desprenden de la unión como resultado del alisado, la abrasión y la destrucción. Para devolver el producto a sus capacidades de corte y su forma geométrica original, se reviste la rueda. Este proceso se entiende como la eliminación de un aglomerante y un abrasivo de la superficie del producto con una herramienta especial.

La edición se lleva a cabo de diferentes maneras utilizando una herramienta sin diamante o con diamante. En las empresas industriales, el procedimiento generalmente se lleva a cabo con un abrasivo libre o con tecnología de laminación, y en el uso doméstico, puede usar un dispositivo simple para revestir la muela abrasiva, lo que permite volver a perfilarla, nivelarla y limpiarla. obstrucción (en otras palabras, decapado).

La muela abrasiva es una herramienta abrasiva de corte. Se puede utilizar para el tratamiento manual de superficies o para trabajos en máquinas o dispositivos de pulido especiales. Por ejemplo, los profesionales exigen una muela abrasiva para un afilador con un grano que garantice el uso más eficiente de la herramienta.

Las muelas abrasivas se clasifican según muchos parámetros. Obligatorio para cada tipo es la presencia de materiales abrasivos y elementos aglutinantes.

Los granos de material abrasivo pueden estar hechos de:

- carburo de silicio;

- diamantes (artificiales o naturales);

- electrocorindón;

- elbor

Es el tamaño de grano de las muelas abrasivas lo que determina su propósito funcional principal. El material abrasivo corta virutas microscópicas de piezas o materiales. En cuanto al ligamento, puede ser de origen artificial o natural. El propósito del aglutinante es mantener firmemente unidos los granos.

Además, necesariamente hay poros en la superficie de la muela abrasiva. Gracias al espacio que no se llena con un montón: poros microscópicos, se forma rugosidad en la superficie. Algunos fabricantes dotan a las muelas de impregnaciones específicas para reducir la temperatura en la zona de elaboración. Tales herramientas se llaman "impregnadas".

Tamaño de grano de muelas abrasivas

La elección del tamaño de grano de las muelas abrasivas depende de los requisitos que se aplican a la limpieza de la superficie mecanizada. Cada muela abrasiva tiene una designación (marcado).

Es el marcado lo que ayuda a elegir la herramienta de esmeril o afilador adecuado para una tarea en particular. El tamaño de grano de las muelas abrasivas para madera y metal es diferente, por lo que la calidad del procesamiento depende del modelo elegido correctamente. Si hay trazos ásperos o muescas en la superficie del material o la herramienta que se está procesando, significa que se cometió un error al elegir el tamaño de grano del círculo.

Los más demandados en el mercado de herramientas específicas son:

- tamaño de grano de la muela abrasiva 120;

- muela abrasiva tamaño de grano 60;

- muela abrasiva grano 100.

La elección del tamaño de grano está determinada por el tipo de molienda de un grado específico de limpieza de la superficie, así como por el modo de molienda.

Mesa de arena para muelas abrasivas

¿Cómo elegir el tamaño de grano de la muela abrasiva? Se selecciona en función del tipo de operación. Puede ser semiacabado o acabado. El esmerilado basto implica el uso de muelas con fracciones de granos suficientemente grandes. Terminar un material o herramienta requiere fracciones más pequeñas. Además, la elección de una muela abrasiva también depende de las características técnicas de la herramienta de corte y del modo de afilado.

Clasificación de granos de muelas abrasivas.

Las características técnicas de la muela abrasiva dependen del grado de granulación.

Clasificación de granos

El grado de arenilla determina la cantidad de material eliminado. Por ejemplo, el gran tamaño de grano de las ruedas de láminas permite procesar incluso tubos metálicos grandes. Y para el procesamiento de madera, se selecciona una herramienta con un menor grado de granulosidad.

Se requieren muelas abrasivas con diferentes tamaños de grano para:

- operaciones preliminares con una gran profundidad de corte;

- operaciones de limpieza;

- Procesamiento de aluminio, latón y cobre.

Los modelos de grano grueso se utilizan para el rectificado plano con el extremo de la muela, así como para el rectificado interior. Como regla general, se necesitan herramientas de grano grueso para trabajar en máquinas con un coeficiente de rigidez y potencia particularmente alto.

Las muelas de grano medio y grano fino se utilizan para:

- procesamiento de aleaciones duras;

- procesamiento de aceros templados;

- molienda final;

- afilado de herramientas.

Se requieren muelas de grano medio y grano fino si se imponen requisitos particularmente altos en la precisión del perfil mecanizado.

La clasificación de granos debe cumplir con GOST R 52381-2005. Anteriormente, la clasificación de las muelas abrasivas según el tamaño de grano correspondía a GOST 3647.

Dado que existen diferentes tipos de herramientas en el mercado, incluidas las de años anteriores, ambas clasificaciones de muelas abrasivas por grano siguen siendo relevantes.

Mesa de grano para muelas abrasivas según normas antiguas y actuales

La designación del tamaño de grano de las muelas abrasivas le permitirá hacer una elección competente de la herramienta, lo que determinará la calidad del trabajo realizado en general.

Marcado de herramientas

La limpieza de la superficie formada depende directamente del tamaño de grano de los abrasivos. El grano puede estar en forma de intercrecimientos o pequeños fragmentos de cristales de forma arbitraria. También se producen muestras en las que el grano tiene forma de cristal.

El grano de la muela abrasiva tiene tres parámetros principales:

- espesor;

- ancho;

- longitud.

Sin embargo, en la mayoría de las clasificaciones existentes, los especialistas operan únicamente con el ancho como factor determinante. El tamaño de grano de la muela abrasiva determina la cantidad de metal (u otro material) que se elimina en una sola pasada y el rendimiento general del pulido.

El marcado detallado de muelas abrasivas incluye:

- el tamaño;

- tipo de material abrasivo;

- grado de defensa;

- número de granos;

- estructura;

- máxima velocidad de procesamiento;

- la naturaleza del vínculo;

- nivel de precisión;

- grado de desequilibrio.

Cabe señalar que el grano de muela abrasiva GOST se presenta en el mercado en diferentes ediciones. Se relacionan principalmente con la designación de grano y grado de abrasivo. En este sentido, los fabricantes a veces etiquetan sus productos de manera diferente. Además, en el mercado puede encontrar modelos que tienen designaciones nuevas y antiguas.

En cuanto al marcado de materiales de molienda, consiste en una determinada combinación de letras y números. De acuerdo con los estándares de GOST 28818-90, el electrocorindón normal recibió la siguiente marca en un entorno profesional: 12A; 13A; 14A; 15A.

Descifrar el tamaño de grano de las muelas abrasivas es bastante simple, está claro para los especialistas en producción. Su esencia es la siguiente: cuanto mayor sea el nombre numérico en el prefijo, mejor será la calidad del material de molienda. Esto significa que se logra la mayor dureza posible minimizando las impurezas innecesarias. De esto depende el alto coeficiente de capacidad de corte del material.

- esta es una herramienta abrasiva que consta de granos de una determinada fracción cementados entre sí por un astringente. Es un cuerpo de revolución con un diámetro exterior e interior estándar, con una determinada configuración superficial que es óptima para realizar determinadas operaciones.

Ámbito de aplicación

Las muelas abrasivas se utilizan para el procesamiento preliminar y de acabado de productos hechos de metales ferrosos y no ferrosos, plástico, madera y otros materiales. El alcance del círculo está determinado por su tamaño de grano, diámetro y forma de la superficie. Con la ayuda de un círculo, es posible procesar superficies planas y con forma, extremos, roscas, agujeros, etc.

El principal campo de aplicación de las muelas abrasivas es la ingeniería mecánica y la construcción de máquinas herramienta. Dependiendo de la geometría, se pueden utilizar como equipo para rectificadoras, herramientas manuales eléctricas o neumáticas. También se pueden utilizar para operaciones manuales. Una amplia gama de herramientas le permite realizar una gran variedad de operaciones, desde pelado y acabado basto hasta esmerilado y pulido final.

Tamaño de grano de muelas abrasivas

El grano es uno de los parámetros principales para elegir una muela abrasiva para ciertas operaciones. Está determinado por el tamaño del grano dividido en fracciones de acuerdo con el grupo de material de molienda y está indicado por el valor numérico correspondiente.

En total, hay tres grupos principales: granos de molienda, polvos de molienda y polvos de micromolienda. En los dos primeros grupos, la granularidad está determinada por el grano más pequeño de la fracción en centésimas de milímetro. Entonces, por ejemplo, 40 significa un tamaño de fracción de 400 micras o 0,4 mm. En el tercer grupo, polvos de micromolienda, el valor numérico determina el tamaño de grano más grande en una fracción de micras y tiene una designación adicional M. Por ejemplo, M20 es un círculo con el tamaño de grano más grande en una fracción de 20 micras.

La siguiente tabla muestra los datos sobre el tamaño de grano de los grupos de acuerdo con GOST 3647-80 y la norma internacional ISO 8486.

Perfil

El perfil de la rueda determina si se puede utilizar para determinadas operaciones. Enumeramos los tipos de perfiles más utilizados:

- Plano con perfil recto - operaciones de rectificado interno o sin centros, procesamiento toroidal, etc.

- Plano de doble cara con perfil cónico: engranajes de procesamiento y roscas simples.

- Plano con rebaje - rectificado cilíndrico, extremos recortados.

- Círculos cilíndricos y cónicos - Afilado de herramientas y otras operaciones.

- Ruedas de disco: herramientas de afilado con múltiples cuchillas de corte.

Calificación

Puede determinar los parámetros principales del círculo por su símbolo, que se indica en la etiqueta del producto. El símbolo corresponde a GOST R 52781 e indica:

- tipo de círculo;

- material;

- grano;

- parámetros geométricos (diámetro exterior e interior, altura);

- tipo de ligamento;

- estructura y grado de dureza;

- la mayor velocidad de procesamiento posible.

La excepción son los círculos con marcas individuales, que tienen círculos de fabricantes extranjeros. Al comprar este producto, debe estudiar la información en los catálogos y en el empaque.

Reglas de selección

El factor principal al elegir una muela abrasiva son los parámetros del material que se procesa y el ámbito de aplicación (máquina, herramientas manuales). Otro factor importante es la calidad del procesamiento, determinada por el tamaño de grano de la rueda. Cuanto más grueso sea el tamaño del grano, mayor será la velocidad de eliminación de la capa superficial, pero menor será la calidad de la superficie. Por esta razón, las muelas de desbaste fino se utilizan para el desbaste fino.

La siguiente tabla muestra los datos sobre la elección del grano en función de las operaciones de rectificado.

Es deseable que el círculo corresponda al material para el que está destinado. Esto se indica en las recomendaciones del fabricante, en particular en forma de imagen en la etiqueta. Preste atención a la velocidad de rotación permitida, que es una condición importante para la seguridad del trabajo.

GOST

El funcionamiento y las condiciones técnicas de las muelas abrasivas están regulados por una serie de GOST rusos e internacionales. En particular:

- GOST 3647-80 y la correspondiente ISO 8486. regula la granularidad de los círculos.

- GOST R 52588-2011: define los requisitos de seguridad para la herramienta.

- GOST R 52781: regula las condiciones técnicas de las muelas abrasivas.

Existen otras normas que definen los parámetros de varios tipos de muelas abrasivas.